一种锂电池的注液封口设备及其使用方法与流程

1.本发明涉及锂电池制造设备的技术领域,尤其是涉及一种锂电池的注液封口设备及其使用方法。

背景技术:

2.随着电池行业的进步,锂电池的生产和应用得到了迅猛发展。由于锂电池具有高能量密度、平均使用电压高、使用电压平坦并且高容量、使用寿命长、绿色环保等优点,逐步代替铅酸电池和镍镉电池,近年来已经被广泛应用于电动汽车、手机、笔记本电脑、家用电器等领域,锂电池现已成为电池市场上主要角色。

3.锂电池的生产过程主要经历制备电极浆料、将带有电极浆料的集流体制作电池的正负极芯、将极芯装入已经冲好坑的铝塑膜,形成未注液的软包电池、将指定量的电解液注入软包电芯内部、将抽出电芯内部的气体并完成密封、再到最终对电池进行测试等程。

4.其中,锂电池的注液封口工艺一直是一个难题。传统方式通常采将注液与封口分开进行,在注液完成后将电池由注液机转运至封口机内进行封口环节, 需要两步工序,因此配有多名工作人员进行转运工作,劳动强度大,电池的生产效率低。

技术实现要素:

5.本发明目的一是提供一种锂电池的注液封口设备,具有降低电池生产过程中对电池的注液环节与封口环节中转运工作人员的数量,降低工作强度,提高电池生产效率的特点。

6.本发明的上述发明目的一是通过以下技术方案得以实现的:一种锂电池的注液封口设备,其特征在于,包括一次封口装置以及二次封口装置;所述一次封口装置包括第一机体以及转动设置于所述第一机体上的第一转盘,所述第一转盘上设置有放置架,所述第一机体上升降设置有注液架,所述注液架的底部设置有用于打开电池袋的开口爪片,所述开口爪片插接于电池袋内,所述开口爪片内设置有注液管,所述注液管连接有注液泵,所述注液架上连接有控制所述开口爪片张开或闭合的启闭组件;所述第一机体上设置有连接架,所述连接架的底部设置有静置整形压头,所述连接架的顶部设置有静置整形气缸,所述静置整形气缸的活塞杆与所述静置整形压头固定连接,所述静置整形压头抵接于电池袋的内壁;所述第一机体上还设置有滑移连接于所述第一机体的夹板,所述夹板夹持于电池袋的边沿,所述第一机体上还设置有用于驱动夹板移动的驱动气缸,所述夹板夹持电池袋的一侧设置有电加热丝,所述电加热件抵接于电池袋的开口处;所述二次封口装置包括第二机体以及转动设置于所述第二机体内的第二转盘,所述第二转盘上设置有夹持电池袋的治具盒,所述第二机体上设置有压板气缸,所述压板气缸的活塞杆上设置有用于二次密封电池袋的密封压板,所述密封压板上朝向电池袋的一侧

设置有刺针,所述刺针上开设有抽气孔,所述刺针的抽气孔连接有抽气泵,所述密封压板夹持电池袋的一侧设置有电加热丝;所述第一机体与所述第二机体内置有用于驱动所述第一转动盘以及第二转盘转动的转动电机。

7.通过采用上述技术方案,当对电池袋进行注液以及封口时,将电池袋放置于放置架上,利用第一转盘的转动,带动放置架以及电池袋转移至注液架的下方,将注液架以及开口爪片下降至放置架的顶部,使得开口爪片插接于电池袋内,通过启闭组件带动开口爪片将电池袋开口打开,利用注液管进行注液。注液完毕后将电池袋转移至连接架的下方,通过静置整形压头对电池袋内的电解液进行多次静置整形,同时对电池袋进行静置,以令电解液与裸电芯充分融合之后通过第一转盘进行转移。启动驱动气缸,令夹板夹持电池袋的边沿,通过电加热丝将铝塑膜融化,从而完成一次封口,一次封口处与电池芯之间预留有空间。利用二次封口装置内的刺针将铝塑膜刺破,抽吸出电池袋内的空气,启动密封压板上的电加热丝对电池袋进行二次封口,二次封口处与电池芯的侧边贴合,最终完成封口工作。

8.本发明在一较佳示例中可以进一步配置为:所述放置架上竖直开设有放置槽,所述放置槽的顶部设置有错位夹,所述错位夹上开设有错位孔,所述错位孔的一端呈小口状设置,所述错位孔的小口端与电池袋的侧边抵接,所述放置架上开设有滑孔,所述滑孔呈长条状设置,且所述滑孔沿着所述放置架的长度方向开设,所述错位夹的侧壁插接于所述滑孔内,且所述错位夹沿着所述滑孔滑移。

9.通过采用上述技术方案,将电池袋放置于放置槽内,并利用错位孔的小口端抵接电池袋的一端,当需要电池袋开口时,令错位夹沿着滑孔滑移,使得错位孔的小口端逐渐抵接电池袋,从而在错位孔的抵接作用下,将电池袋的开口打开,以便于对电池袋内进行注液。

10.本发明在一较佳示例中可以进一步配置为:所述第一机体上还设置有安装架升降气缸,所述安装架升降气缸上设置有安装架,所述安装架上设置有升降电机,所述升降电机的输出杆固定连接有螺杆,所述注液架套设于所述螺杆,所述安装架上设置有升降导杆,所述注液架滑移套设于所述升降导杆上。

11.通过采用上述技术方案,当第一转盘带动放置架以及电池袋转动至注液架的下方时,启动安装架升降气缸,带动安装架滑移下降至合适的位置,然后启动升降电机带动螺杆转动,在螺杆上的螺纹作用下,注液架沿着升降导杆滑移下降,从而令开口爪片插入电池袋内,能够进行注液操作。使用升降电机带动注液架上下升降,利用升降电机可以调节注液架的下降距离,从而对于不同尺寸的电池袋进行注液时,能够选择合适下降距离。

12.本发明在一较佳示例中可以进一步配置为:所述注液架的一端设置有用于驱动所述错位夹滑移的错位气缸,所述错位气缸的活塞杆抵接于所述错位夹,且所述错位夹抵接于错位气缸的一端设置有复位弹簧,所述复位弹簧的两端分别与错位夹以及放置架固定连接,所述启闭组件包括设置于所述注液架上的控制气缸,所述控制气缸的活塞杆与所述开口爪片固定连接,且所述控制气缸与所述错位气缸呈垂直设置。

13.通过采用上述技术方案,当升降电机带动注液架下降到合适的高度时,启动错位气缸令错位气缸的活塞杆抵接于错位夹的靠近小口端的一侧,使得错位夹沿着滑孔滑移,从而将电池袋的开口打开,从而便于将开口爪片插入电池袋的开口内。通过启动控制气缸,

令控制气缸的活塞杆带动开口爪片移动,将电池袋开口的开口幅度加大,从而使得注液管能够准确对准电池袋的内部。

14.本发明在一较佳示例中可以进一步配置为:所述第一机体上设置有固定杆,所述固定杆上设置有固定板,所述固定板上设置有第一气缸,所述第一气缸的活塞杆穿过所述固定板,所述第一气缸的活塞杆上设置有升降板,所述驱动气缸位于所述升降板上。

15.通过采用上述技术方案,当电池袋完成注液静置整形之后,利用第一气缸带动升降板下降,使得夹板能够位于电池袋的侧边,通过驱动气缸的动作,使得驱动气缸的活塞杆带动夹板夹持电池袋的边沿,利用夹板上的电加热丝将电磁袋的铝塑膜融化,完成一次封口。

16.本发明在一较佳示例中可以进一步配置为:所述第二机体内升降设置有与所述密封压板夹持配合的密封底座,所述密封底座位于所述第二转盘的底部,且所述密封压板与所述密封底座呈相对设置,所述密封底座上开设有与所述刺针插接配合的插孔,所述刺针插接于所述插孔内。

17.通过采用上述技术方案,当电池袋需要进行抽真空操作时,将密封压板与密封底座相互靠近,从而夹持电池袋的边沿。密封压板上的刺针刺破电池袋的铝塑膜,将电池袋内的气体抽离,从而形成令电池袋内形成真空环境。然后密封压板上的电加热丝将铝塑膜进行二次封口。

18.本发明在一较佳示例中可以进一步配置为:所述第二机体上设置用驱动所述密封底座升降的底座气缸,所述底座气缸与位于所述第二转盘的底部,所述底座气缸的活塞杆与所述密封底座固定连接,且所述底座气缸与所述压板气缸同时动作。

19.通过采用上述技术方案,利用底座气缸与压板气缸同时动作,使得当电池袋转移至密封压板的下方时,密封压板与密封底座能够同时相互靠近,将治具盒外的铝塑膜夹持住,从而能够对电池袋进行二次封口。

20.本发明在一较佳示例中可以进一步配置为:所述第二机体上设置有气缸架,所述气缸架上设置有控制所述密封压板升降的第二气缸,所述第二气缸的活塞杆设置有压板架,所述密封压板位于所述压板架的底部,所述抽气泵固定安装于所述压板架上,所述压板架上设置有控制刺针移动的刺针气缸,所述刺针与所述刺针气缸的活塞杆固定连接。

21.通过采用上述技术方案,利用第二气缸带动压板架上下升降,控制密封压板与密封底座夹持电池袋的铝塑膜,当密封压板与密封底座夹稳电池袋时,启动刺针气缸,将刺针弹出密封压板的表面,从而将铝塑膜刺破,抽取包装内的气体。

22.本发明在一较佳示例中可以进一步配置为:所述第二机体上还设置有裁切固定架,所述裁切固定架的顶部设置有裁切气缸,所述裁切气缸的活塞杆上设置有用于裁切电池袋的裁切刀片,所述裁切刀片与所述裁切固定架滑移连接,所述裁切刀片与所述治具盒的边沿贴合。

23.通过采用上述技术方案,当电池袋完成二次封口时,二次封口处与一次封口处之间留有多余的包装,因此将电池袋转移至裁切固定架的下方,启动裁切气缸带动裁切刀片将裸露在治具盒外的铝塑膜切除,使得电池外观更加紧凑与美观。

24.第二方面,本技术提供锂电池的注液封口设备的使用方法,采用如下技术方案:使用权利要求1-9任一项所述的锂电池的注液封口设备,还包括如下步骤:

s1、将裸电芯包装上铝塑膜,形成电池袋,其中,铝塑膜的边缘预留有足够长度;s2、将电池袋放置于放置架上,令错位夹夹持电池袋的一侧,且令电池袋呈向上开口状态;s3、启动第一转盘,将电池袋转移至注液架的下方,启动错位气缸以及控制气缸将电池袋的开口打开,将注液管插入电池袋内进行注液,对完成注液后的电池袋进行静置静置整形;s4、将注液后的电池袋转移至夹板的下方,启动驱动气缸,令夹板夹持电池袋的边沿,同时令电加热丝发热,将铝塑膜融化完成一次密封;s5、将一次密封的电池袋转移至第二转盘上,并利用治具盒对电池袋进行固定,其中,电池袋一次封口的边沿位于治具盒外,通过第二转盘将治具盒以及电池袋转移至密封压板的下方,启动第二气缸令密封压板压持于电池芯与一次封口的边沿之间,令刺针刺破治具盒外的铝塑膜并吸取电池袋内的空气,同时启动密封压板上的电加热丝将抽真空后的铝塑膜进行二次密封;s6、将完成二次封口的电池袋转移至裁切固定架的下方,利用裁切刀将电池袋上多余的铝塑膜裁切掉。

25.通过采用上述技术方案,一次封口装置首先将电池袋放置于放置架上,通过第一转盘的转动,令电池袋依次转移至注液架、连接架以及升降板的下方,注液架通过利用开口夹将电池袋的开口打开,通过注液管向电池袋内注入电解液。连接架上的静置整形压头对电池袋内的电解液进行静置整形,使得将粘连在电池袋上的电解液推入电池袋的内部。升降板带动夹板夹持电池袋的侧壁,并通过电加热丝对电池袋进行一次密封。

26.二次封口装置对一次封口后的电池袋进行抽真空操作,利用刺针刺破电池袋的铝塑膜,通过抽气泵抽取电池袋内的气体,通过加热铝塑膜对电池袋进行二次封口,最终通过第二转盘将电池袋转移至裁切刀片的下方进行裁切。

27.综上所述,本发明包括以下至少一种有益技术效果:通过将电池袋依次放置于第一转盘以及第二转盘上,从而使得当电池袋完成注液后自动转移至封口装置内进行封口,从而减少加工操作需要的工人数量,降低了成本;电池生产过程中通过电气控制,使得电池成产的速度变快,提高了工作效率,从而能够实现大规模生产。

附图说明

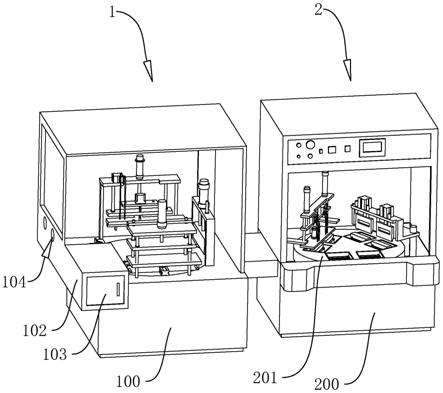

28.图1是本发明的整体结构示意图;图2是本发明中一次封口装置的示意图;图3是本发明中一次封口装置中的放置架的示意图;图4是本发明中一次封口装置中的注液架的示意图;图5是本发明中一次封口装置中的连接架的示意图;图6是本发明中一次封口装置中的夹板以及驱动气缸的示意图;图7是本发明中二次封口装置的示意图;图8是本发明中二次封口装置的内部结构示意图;图9是本发明中二次封口装置中的压板架及压板架上的密封压板和刺针示意图。

29.附图标记说明:1、一次封口装置;100、第一机体;101、第一转盘;102、进料通道;103、密封门;104、操作孔;105、勾爪;106、放置架;107、放置槽;108、滑孔;109、错位夹;110、错位孔;111、复位弹簧;112、安装架升降气缸;113、滑移导杆;114、安装架;115、升降电机;116、螺杆;118、注液架;119、错位气缸;120、开口爪片;121、控制气缸;122、注液管;123、注液泵;124、连接架;125、静置整形气缸;126、静置整形压头;127、固定杆;128、固定板;129、第一气缸;130、升降板;131、夹板;132、驱动气缸;133、连接块;134、夹板导杆;2、二次封口装置;200、第二机体;201、第二转盘;202、放置孔;203、治具盒;204、治具座;205、治具盖;206、治具槽;207、压板架;208、密封压板;209、压板气缸;210、密封底座;211、底座气缸;212、刺针;213、抽气泵;214、刺针气缸;215、插孔;216、裁切固定架;217、裁切刀;218、裁切滑杆;219、裁切气缸。

具体实施方式

30.以下结合附图对本发明作进一步详细说明。

31.参照图1,本发明实施例提供一种锂电池的注液封口设备,包括一次封口装置1以及二次封口装置2。

32.参照图2,一次封口装置1包括第一机体100以及转动安装于第一机体100上的第一转盘101,具体的,第一机体100内呈密封设置,第一机体100上固定安装有用于将电池袋放入第一机体100内的进料通道102,进料通道102远离第一机体100的一端开设有进料口,进料口处铰接有密封门103,密封门103的内侧固定安装有密封条。

33.参照图2,第一机体100的一侧开设有便于工作人员摆放电池袋的操作孔104,操作孔104位于进料通道102的上方,操作孔104上固定安装有橡胶手套,从而将外界环境与第一机体100内的环境隔离。

34.参照图2,第一转盘101位于第一机体100的中央,第一机体100内安装有用于驱动第一转盘101转动的转动电机,转动电机位于第一转盘101的下方,且转动电机的输出轴与第一转盘101固定连接。本实施例中,转动电机为步进电机。

35.参照图3,第一转盘101上固定安装有用于放置电池袋的放置架106,放置架106的顶部开设有放置槽107,放置槽107沿着放置架106的长度方向开设。放置槽107的侧壁开设有若干个滑孔108,滑孔108呈长条状设置,且若干个滑孔108沿着放置架106的长度方向等间距分布。放置架106的顶部滑移安装有错位夹109,错位夹109的两侧设有勾爪105,勾爪105插接于滑孔108内,且勾爪105与滑孔108滑移配合。

36.参照图3,错位夹109的顶部开设有错位孔110,电池袋放置于错位孔110内。错位孔110的一端呈小口状设置,错位夹109的小口端抵接于电池袋的一侧。放置架106的一端固定连接有用于拉动错位夹109复位的复位弹簧111,复位弹簧111的另一端与错位夹109的小口端固定连接。错位夹109上的错位孔110有若干个,若干个错位孔110沿着错位夹109的长度方向等间距分布。本实施例中,第一转盘101上设有四个放置架106,四个放置架106分别围绕于第一转盘101的周侧组成方形设置。

37.参照图4,第一机体100上固定安装有安装架升降气缸112,安装架升降气缸112呈竖直设置,安装架升降气缸112位于操作孔104的侧边。第一机体100上还固定安装有滑移导杆113,安装架升降气缸112的活塞杆固定连接有安装架114,安装架114的两端分别套设于

滑移导杆113上,且安装架114与滑移导杆113滑移配合。

38.参照图4,安装架114上固定安装有升降电机115,升降电机115位于安装架114的中部,且升降电机115呈竖直设置。升降电机115的输出轴上固定安装有螺杆116。滑移导杆113上还套设有注液架118,注液架118上开设于螺孔,螺孔贯穿注液架118的上下表面,螺杆116穿设于螺孔内,使得注液架118与螺杆116螺纹连接,从而当升降电机115转动时,通过螺杆116带动注液架118沿着滑移导杆113上下滑移升降。

39.参照图4,注液架118的一端固定安装有用于控制错位夹109滑移的错位气缸119,错位气缸119的活塞杆沿着注液架118的长度方向分布,当注液架118沿着滑移导杆113下降滑移时,错位气缸119的活塞杆抵接于错位夹109靠近小口端的一侧,令错位夹109沿着滑孔108滑移。

40.参照图4,注液架118的底部安装有用于打开电池袋的开口的开口爪片120,开口爪片120插接于电池袋内。开口爪片120有两片,两片开口爪片120呈相对设置,且开口爪片120与电池袋的开口长度方向平行。注液架118的侧壁固定安装有用于驱动两片开口爪片120靠近或分离的控制气缸121,具体的,控制气缸121与错位气缸119呈垂直设置,其中一片开口爪片120与注液架118固定连接,另一片开口爪片120与控制气缸121的活塞杆固定连接,利用控制气缸121的活塞杆带动两片开口爪片120相互分离,从而将电池袋的开口打卡。注液架118的底部还安装有注液管122,注液管122的一端位于两片开口爪片120之间,注液管122的另一端连接有注液泵123,当开口爪片120将电池袋的开口打开时,注液管122向电池袋内注入电解液。本实施例中,开口爪片120有多组,多组开口爪片120沿着注液架118的长度方向等间距分布,每组开口爪片120与每个错位孔110一一对应。

41.参照图5,第一机体100上固定安装有连接架124,连接架124与操作孔104呈相对设置,连接架124的顶部固定安装有静置整形气缸125,静置整形气缸125呈竖直设置,连接架124上开设有供静置整形气缸125的活塞杆穿过的穿孔,静置整形气缸125的活塞杆穿过穿孔的一端固定安装于静置整形压头126,当电池袋转移至连接架124的下方时,静置整形气缸125控制静置整形压头126插入电池袋内,将粘连在电池袋上的电解液刮入电池袋的底部。

42.参照图6,第一机体100上竖直安装有固定杆127,固定杆127的顶部安装有固定板128,固定板128与安装架114呈相对设置,固定板128上安装有第一气缸129,第一气缸129的活塞杆上固定连接有升降板130,升降板130的底部安装有用于夹持电池袋的边沿的夹板131以及驱动夹板131移动的驱动气缸132,驱动气缸132的活塞杆与夹板131固定连接,固定板128的两端固定连接有连接块133,连接块133上安装有夹板导杆134,夹板131套设于夹板导杆134上,且夹板131沿着夹板导杆134滑移,从而将电池袋的开口闭合。夹板131朝向电池袋的一侧设有电加热丝,当夹板131夹持电池袋时,电加热丝融化电池袋的开口,令电池袋进行一次封口。

43.参照图7,二次封口装置2包括第二机体200以及转动安装于第二机体200上的第二转盘201,第二转盘201位于第二机体200的内部,第二机体200内安装有用于驱动第二转盘201转动的驱动电机,同样的,驱动电机为步进电机。

44.参照图8,第二转盘201上开设有放置孔202,放置孔202贯通第二转盘201的上下表面。放置孔202内固定安装有用于放置电池袋的治具盒203,且治具盒203与放置孔202的边

沿之间预留有间隙。具体的,治具盒203包括固定安装于放置孔202内的治具座204以及与治具座204铰接有治具盖205,治具座204上开设有与电池袋的形状相似配的治具槽206,治具盖205以及治具座204与电池袋夹持配合,治具盒203夹持电池袋时,一次封口处位于治具盒203外。本事实例中,第二转盘201上开设有是三个放置孔202,三个放置孔202分别绕设第二转盘201的中心呈三角形设置。

45.参照图9,第二机体200上固定安装有压板架207,压板架207的下方安装有用于对电池袋进行二次密封的密封压板208,压板架207的顶部固定安装有压板气缸209,压板气缸209的活塞杆与密封压板208固定连接。第二机体200内安装有与密封压板208配合密封电池袋的密封底座210,密封底座210位于第二转盘201的下方,密封底座210与密封压板208呈相对设置,密封底座210的下方安装有用于控制密封底座210上下升降的底座气缸211。密封压板208以及密封底座210相互靠近时,密封压板208与治具盒203的侧壁贴合。当治具转动至压板架207的下方时,密封压板208与密封底座210夹持于电池袋外露于治具盒203外的铝塑膜。本实施例中,压板气缸209与底座气缸211同时动作。

46.参照图9,密封压板208夹持电池袋时远离治具盒203的一侧活动安装有刺针212,刺针212的表面开设有抽气孔,抽气孔连通有抽气泵213,抽气泵213固定连接于压板架207上。针刺破电池袋时,抽气泵213将电池袋内的气体抽离。压板架207上还安装有用于驱动刺针212活动的刺针气缸214,刺针气缸214的活塞杆与刺针212固定连接。密封底座210上的顶面开设有与刺针212相适配的插孔215,刺针212与插孔215插接配合。

47.参照图9,密封压板208夹持电池袋的一侧安装有电加热丝,密封压板208夹持电池袋,刺针212对电池袋抽真空时,电加热丝对电池袋进行二次封口,且二次封口处更靠近电池袋的电芯。

48.参照图8,第二机体200上还固定安装有裁切固定架216,裁切固定架216位于第二转盘201的顶部,裁切固定架216上滑移安装有用于裁切电池袋多余的铝塑膜的裁切刀217,裁切刀217位于裁切固定架216的侧壁,裁切固定架216上固定安装有供裁切刀217滑移的裁切滑杆218,裁切滑杆218穿设于裁切刀217内。裁切固定架216的顶部固定安装有用于驱动裁切刀217上下滑移的裁切气缸219,裁切气缸219的活塞杆与裁切刀217的顶部固定连接。

49.本技术的实施原理为:将安装有电芯的电池袋放置于放置架106上,启动第一转盘101,令第一转盘101带动放置架106以及电池袋转动至注液架118的下方,控制升降电机115令注液架118滑移升降至放置架106的上方。通过控制错位气缸119的活塞杆伸出抵接于错位夹109,令错位夹109的小口端抵接电池袋的侧边,从而令电池袋的开口产生缝隙。控制控制气缸121将插接于电池袋内的开口爪片120分开,从而将电池袋的开口扩大,此时注液管122向电池袋内注入电解液。然后静置整形压头126将粘连的电解液推入电池袋内,并令电池袋进行静置。第一转盘101将电池袋转移至夹板131处,驱动气缸132的活塞杆带动夹板131将电池袋的开口闭合,并利用夹板131上的电加热丝对电池袋进行加热,从而进行一次封口。

50.将一次封口后的电池袋放置于治具盒203内,第二转盘201带动电池袋转移至密封压板208的下方,同时控制压板气缸209与底座气缸211动作,使得密封压板208与密封底座210相互配合夹持电池袋外露于治具盒203外的部分。通过刺针气缸214,将刺针212刺入电池袋内,启动抽气泵213抽取电池袋内的气体。抽取完毕后,启动密封压板208上的电加热丝

将电池袋进行二次密封。第二转盘201再次转动,将电池袋转移至裁切固定架216的下方,控制裁切气缸219驱动裁切刀217沿着裁切滑杆218滑移,从而将治具盒203外的电池袋的铝塑膜切除。

51.实施例二:s1、将裸电芯包装上铝塑膜,形成电池袋,其中,铝塑膜的边缘预留有足够长度;s2、将电池袋放置于放置架106上,令错位夹109夹持电池袋的一侧,且令电池袋呈向上开口状态;s3、启动第一转盘101,将电池袋转移至注液架118的下方,启动错位气缸119以及控制气缸121将电池袋的开口打开,将注液管122插入电池袋内进行注液,对完成注液后的电池袋进行静置静置整形;s4、将注液后的电池袋转移至夹板131的下方,启动驱动气缸132,令夹板131夹持电池袋的边沿,同时令电加热丝发热,将铝塑膜融化完成一次密封;s5、将一次密封的电池袋转移至第二转盘201上,并利用治具盒203对电池袋进行固定,其中,电池袋一次封口的边沿位于治具盒203外,通过第二转盘201将治具盒203以及电池袋转移至密封压板208的下方,启动第二气缸令密封压板208压持于电池芯与一次封口的边沿之间,令刺针212刺破治具盒203外的铝塑膜并吸取电池袋内的空气,同时启动密封压板208上的电加热丝将抽真空后的铝塑膜进行二次密封;s6、将完成二次封口的电池袋转移至裁切固定架216的下方,利用裁切刀217将电池袋上多余的铝塑膜裁切掉。

52.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1