用于后照式图像传感器的激光退火方法与流程

1.本发明涉及半导体技术领域,特别是涉及一种用于后照式图像传感器的激光退火方法。

背景技术:

2.x射线硅探测器产品主要分两类:即非晶平板式x射线探测器,和高端硅基x射线探测器。非晶平板式x射线探测器目前国内技术相对成熟,具备一定的国际市场竞争力,且工艺制造不兼容fab工艺。硅基x射线探测器目前已经发展两代,第一代产品是前照式工艺,工艺兼容fab工艺,且不需要硅片背面工艺,工艺复杂性相对较低。第二代产品是后照式工艺,基于第一代工艺的基础上增加了硅片背面工艺,比第一代产品精度更高,应用也更灵活。

3.图2是所谓的fsi硅探测器,即x光经闪烁体转换为光后从正面入射到硅探测器。硅pin/ 阵列需通过侧面压焊到pcb上。这样,这样的探测器模块只能做成一维的。图3是后照式硅探测器,x光经闪烁体转换为光后从背面入射到硅探测器,产生的光电子需先扩散到正面的有源区后才能被收集为电信号。这里,硅二极管/阵列通过凸点工艺技术(flip-chip)直接倒装焊到pcb上。这样,就可以实现二维的探测系统。

4.在目前的后照式硅探测器中,存在以下问题:

5.对衬底进行激光退火时,衬底局部区域在激光退火产生的高温下熔融;

6.后照式硅探测器没有除去衬底上二氧化硅层的工具,二氧化硅层的去除较为麻烦。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于后照式图像传感器的激光退火方法,用于解决现有技术中对衬底进行激光退火时,衬底局部区域在激光退火产生的高温下熔融;后照式硅探测器没有除去衬底上二氧化硅层的工具,二氧化硅层的去除较为麻烦的问题。

8.为实现上述目的及其他相关目的,本发明提供一种用于后照式图像传感器的激光退火方法包括:

9.步骤一、提供衬底,对所述衬底的背面减薄,再对所述衬底进行湿洗;

10.步骤二、在所述衬底的正面形成第一二氧化硅层;

11.步骤三、对所述衬底进行掺杂,在所述第一二氧化层下方的所述衬底正面表层生成掺杂层;

12.步骤四、采用高能激光对所述衬底进行退火,使得所述第一二氧化硅层转化为硅层。

13.优选地,步骤一中的所述衬底通过凸点工艺技术将其背面焊接在pcb板上。

14.优选地,步骤一中的所述衬底为n型衬底。

15.优选地,步骤三中所述掺杂的离子为砷离子。优选地,步骤一中采用taiko工艺对

所述衬底背面进行减薄。

16.优选地,步骤一中的所述衬底背面的减薄厚度为100微米。

17.优选地,步骤一中的所述衬底的电阻率为700ω.cm。

18.优选地,步骤四中的所述高能激光的功率为1.2j/cm^2至3.6j/cm^2。

19.优选地,还包括步骤五、在所述硅层上沉积氮化硅层;之后在所述氮化硅层上沉积第二氧化层。

20.优选地,所述氮化硅层的厚度为500埃至800埃。

21.优选地,所述第二二氧化硅层的厚度为5000埃至7000埃。

22.如上所述,本发明的用于后照式图像传感器的激光退火方法,具有以下有益效果:

23.本发明对衬底进行激光退火前淀积有二氧化硅层,减少砷离子注入过程中的隧道效应;在激光退火过程中保护硅,防止衬底局部区域在激光退火产生的高温下熔融;二氧化硅有激光增透的作用,退火效果更好;二氧化硅将与炭反应并在增强的激光退火中转变为纯硅,无需湿法保护前表面。

附图说明

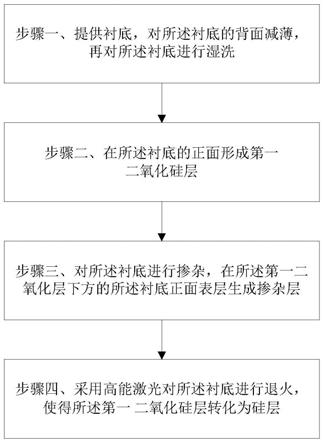

24.图1显示为本发明的工艺流程示意图;

25.图2显示为现有技术中前照式硅探测器的示意图;

26.图3显示为现有技术中后照式硅探测器的示意图;

27.图4显示为本发明的衬底示意图;

28.图5显示为本发明的形成第一氧化层示意图;

29.图6显示为本发明的掺杂示意图;

30.图7显示为本发明的掺杂层的形成示意图;

31.图8显示为本发明的退火示意图;

32.图9显示为本发明的硅层形成示意图;

33.图10显示为本发明的之后工艺示意图。

34.附图标记说明:

35.衬底-10

36.第一二氧化硅层-11

37.掺杂层-12

38.硅层-13

39.氮化硅层-14

40.第二二氧化硅层-15

具体实施方式

41.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

42.请参阅图1,本发明提供一种用于后照式图像传感器的激光退火方法包括:

43.步骤一,提供如图4所示的衬底10,之后对衬底10的背面减薄,可通过减薄或研磨的方式对晶片衬底10进行减薄,改善芯片散热效果,同时减薄到一定厚度有利于后期封装工艺,之后再对衬底10进行湿洗去除减薄时的副产物;

44.在一种可能的实施方式中,步骤一中的衬底10通过凸点工艺技术将其背面焊接在pcb 板上。

45.在一种可能的实施方式中,步骤一中的衬底10为n型衬底10或p型衬底10,可通过离子注入的方式形成其n型衬底10或p型衬底10,衬底10的类型根据实际的产品类型决定,此处不做具体限定。

46.在一种可能的实施方式中,taiko工艺,是现有技术中的一种的晶片背面研削技术。这项技术和以往的背面研削不同,在对晶片进行研削时,将保留晶片外围的边缘部分(约3mm左右),只对圆内进行研削薄型化。通过导入这项技术,可实现降低薄型晶片的搬运风险和减少翘曲的作用,步骤一中的减薄方法优选为taiko工艺。

47.在一种可能的实施方式中,步骤一中的减薄的厚度为100微米。

48.在一种可能的实施方式中,步骤一中的衬底10的电阻率为700ω.cm。

49.步骤二,请参阅图5,可通过热生长或者淀积的方式在衬底10的正面形成第一二氧化硅层11,此处的第一二氧化硅层11用于减少离子注入过程中的隧道效应;

50.步骤三,请参阅图6,对衬底10进行掺杂,在衬底10的正面顶端生成如图7所示的掺杂层12;

51.在一种可能的实施方式中,步骤三中的掺杂的离子类型与衬底10的类型相反,若衬底10为p型,则掺杂的离子类型为n型,若衬底10为n型,则掺杂的离子类型为p型。

52.在一种可能的实施方式中,衬底10为n型,掺杂的离子为砷离子。

53.步骤四,请参阅图8,采用高能激光对衬底10进行退火,使得第一二氧化硅层11在高温下与炭发生反应转化为如图9所示的硅层13,此处的硅层13在激光退火过程中保护衬底 10,防止衬底10局部区域在激光退火产生的高温下熔融,也能够有激光增透的作用,退火效果更好。

54.在一种可能的实施方式中,步骤四中的高能激光的功率为1.2j/cm^2至3.6j/cm^2。

55.在一种可能的实施方式中,请参阅图10,还包括步骤五,在硅层13上沉积氮化硅层14;之后再氮化硅层14上沉积第二二氧化硅层15;可以对衬底10起到保护作用,之后将衬底10 去除固定。

56.在一种可能的实施方式中,氮化硅层14的厚度为500埃至800埃。

57.在一种可能的实施方式中,第二二氧化硅层15的厚度为5000埃至7000埃。

58.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

59.综上所述,本发明对衬底进行激光退火前淀积有二氧化硅层,减少砷离子注入过程中的隧道效应;在激光退火过程中保护硅,防止衬底局部区域在激光退火产生的高温下熔融;二氧化硅有激光增透的作用,退火效果更好;二氧化硅将与炭反应并在增强的激光退

火中转变为纯硅,无需湿法保护前表面。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

60.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1