一种能批量化生产的超高功率超薄负极片的制备方法

1.本发明涉及化学储能电池的技术领域,具体涉及一种能批量化生产的超高功率超薄负极片的制备方法。

背景技术:

2.随着科技的发展,军用及民用储能市场对功率要求越来越高,在极片制备方向上,目前提高电池倍率性能主要有以下途径:即以超级电容器为方向开展高性能超厚极片制备,提高活性物质负载,以提高的超级电容器的比功率和比能量。基于此,目前的高比能锂离子电池,例如航模及无人机等高功率锂离子电池放电在30c,但是负极极片的厚度在100μm左右,电池的比功率在3~5kw/kg。但是其倍率性能无法满足电子炮、激光武器、微波武器等需求超高功率武器的使用需求。

技术实现要素:

3.本发明针对现有技术的不足,设计一种高功率超薄负极片。

4.本发明的目的之一是提供一种能批量化生产的超高功率超薄负极片的制备方法,原料包括负极活性物质,负极活性物质为硬碳、软碳、石墨、中间相碳微球、钛酸锂、硅碳、氧化亚硅中的一种或多种,负极活性物质d90≤5μm,比表面积大于≧5m2/g。

5.进一步的,原料还包括导电剂、增稠剂和粘结剂,将负极活性物质、导电剂和增稠剂混合在一起,采用捏合工艺捏合形成浆料,当浆料细度≤负极活性物质d90时,捏合结束,加入粘结剂混合均匀,加入去离子水稀释调控,过筛,将浆料装入到涂布机中,对集流体的双面分别进行涂覆,双面涂覆的总厚度≦60μm,涂布后进行高温干燥,得到高功率超薄负极片。

6.进一步的,浆料的μ/σ《1s/m。其中μ为浆料粘度,σ为浆料流体的表面张力。

7.进一步的,涂布机为转移式涂布机或挤压式涂布机。

8.进一步的,高温干燥在真空干燥箱中进行,干燥温度为100℃~200℃,干燥时间为2~100h,真空度≥85mpa。

9.进一步的,所述导电剂为超导炭黑sp,增稠剂为cmc,粘结剂为sbr。

10.进一步的,所述集流体为铜箔。

11.本发明的目的之二是提供一种高功率超薄负极片,利用上述方法制备。

12.本发明的目的之三是提供高功率超薄负极片在超高功率电源中的应用。

13.本发明的工作原理:本发明的原材料选取小粒径的材料,大幅缩短材料的内部的离子和电子传输路径,同时通过高孔超薄极片制备,扩宽li+在极片的传输通道并缩短li+传输距离,也缩短电子在极片的传输距离,并结合捏合原理,通过机械搅拌使颗粒-颗粒相互作用,解决高比表面积、小粒径材料负极材料在制浆过程中容易团聚的问题,再通过对浆料进行调控,制备可用于转移式涂布机或挤压式涂布机涂布的进行超薄涂布的负极浆料,制备出厚度偏差低于1μm,无明显涂布缺陷的超高功率负极片,使负极片实现了1500c极限

放电,为量产超高功率电源提供一种新的解决途径。

附图说明

14.图1为本发明实施案例1捏合成功浆料细度图;

15.图2为本发明实施案例1高功率超薄极片双面厚度(去集流体厚度)的测试图;

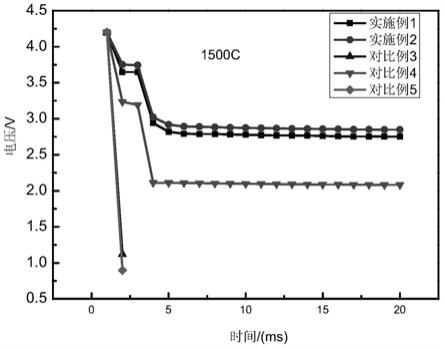

16.图3为本发明实施案例1-2和对比例3-5制备极片1500c秒充放电曲线图。

具体实施方式

17.面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

18.实施案例1~2的高功率超薄极片和对比案例的1~3负极片按照下述进行制备:

19.实施例1

20.称取d90为5μm,比表面积为6m2/g的石墨材料,和导电剂sp一起,加入到cmc水溶液(cmc与水的质量比为1:40)中进行捏合,其中,负极片的原料中石墨材料、导电剂sp、粘结剂sbr、增稠剂cmc按质量比为95:1:2:2。每搅拌1h取样进行细度测试,如图1所示,直至浆料细度为5μm,确保浆料无团聚,捏合结束,加入一定量sbr继续搅拌,加入水稀释至μ/σ为0.3s/m,过筛,采用转移式涂布机对集流体的双面分别进行涂布,双面涂覆的总厚度为30μm,如图2所示,最终高功率超薄极片双面厚度(去集流体厚度)30μm,涂布后的极片在真空度85mpa、150℃的环境中干燥12h,得到高功率超薄负极片。

21.实施例2

22.称取d90为4μm,比表面积为8m2/g的硬碳材料,和导电剂sp一起,加入到cmc水溶液(cmc与水的质量比为1:40)中进行捏合,其中,负极片的原料中硬碳材料、导电剂sp、粘结剂sbr、增稠剂cmc按质量比为95:1:2:2。每搅拌1h取样进行细度测试,直至浆料细度为4μm,确保浆料无团聚,捏合结束,加入一定量sbr继续搅拌,加入水稀释至μ/σ为0.3s/m,过筛,采用转移式涂布机对集流体的双面分别进行涂布,双面涂覆的总厚度为30μm,涂布后的极片在真空度85mpa、150℃的环境中干燥12h,得到高功率超薄负极片。

23.对比例1

24.称取d90为21μm,比表面积为1m2/g的石墨材料,和导电剂sp一起,加入cmc水溶液(cmc与水的质量比为1:40)中进行捏合,负极片的原料中石墨材料、导电剂sp、粘结剂sbr、增稠剂cmc按质量比为95:1:2:2。每搅拌1h取样进行细度测试,直至浆料细度少于21μm,加入一定量sbr搅拌,加入水稀释μ/σ为0.3s/m,过筛,采用转移式涂布机对集流体进行涂布,涂布后的极片在真空度85mpa、150℃的环境中干燥12h,得到负极片。

25.对比例2

26.称取d90为5μm,比表面积为6m2/g的石墨材料,和导电剂sp一起,加入cmc水溶液(cmc与水的质量比为1:40)中,负极片的原料中石墨材料、导电剂sp、粘结剂sbr、增稠剂cmc按质量比为95:1:2:2。搅拌混合,此时浆料细度为18μm,加入一定量sbr搅拌,加入水稀释至μ/σ为0.3s/m,过筛,采用转移式涂布机对集流体进行涂布,涂布后的极片在真空度85mpa、150℃的环境中干燥12h,得到负极片。

27.对比例3

28.称取d90为10μm,比表面积为1m2/g的石墨材料,和导电剂sp一起,加入cmc水溶液(cmc与水的质量比为1:40)中进行捏合,负极片的原料中石墨材料、导电剂sp、粘结剂sbr、增稠剂cmc按质量比为95:1:2:2。每搅拌1h取样进行细度测试,直至浆料细度少于10μm,加入一定量sbr搅拌,加入水稀释至μ/σ为0.3s/m,过筛,采用转移式涂布机对集流体的双面进行涂布,双面涂覆的总厚度为30μm,涂布后的极片在真空度85mpa、150℃的环境中干燥12h,得到负极片。

29.对比例4

30.称取选项一定d90为5μm,比表面积为6m2/g的石墨材料,和sp,加入cmc水溶液(cmc与水的质量比为1:40)中进行捏合,负极片的性物质层、导电剂sp、粘结剂sbr、增稠剂cmc,按质量比为95:1:2:2。每搅拌1h取样进行细度测试,直至浆料细度5μm,加入一定量sbr搅拌,加入水稀释至0.3s/m,过筛,采用转移式涂布机对集流体的双面分别进行涂布,双面涂覆的总厚度为30μm,涂布后的极片在真空度85mpa、85℃的环境中干燥12h,得到负极片。

31.对比例5

32.称取选项一定d90为5μm,比表面积为6m2/g的石墨材料,和sp,加入cmc水溶液(cmc与水的质量比为1:40)中进行捏合,负极片的性物质层、导电剂sp、粘结剂sbr、增稠剂cmc,按质量比为95:1:2:2。每搅拌1h取样进行细度测试,直至浆料细度5μm,加入一定量sbr搅拌,加入水稀释至0.3s/m,采用转移式涂布机进行涂布,涂布浆料的双面总厚度80μm,120℃干燥12h,真空度85mpa。

33.其中,实施例1~2和对比例1~5的集流体选择的是9μm的铜箔,其他厚度或者材质的集流体也适用。

34.表1实施例1-2和对比例的1-5提供的负极片的相关参数。

[0035][0036]

从表1可以看出,实施例1、对比例1和2,可以看出,材料颗粒过大,或者浆料团聚,造成浆料细度过大,无法进行均匀超薄极片制备。

[0037]

应用例

[0038]

实施案例1~2和对比案例的3~4锂离子电容器按照下述进行制备负极片,进行双面涂覆,按公司生产工艺组装1ah左右叠片电芯。

[0039]

图3可以看出,实施1~2能进行1500c放电,说明活性物质重量对脉充放电影响不大,对比例3不能进行1500c放电,说明材料的粒径及比表面积是极限放电的限制因素,对比案例4能进行1500c秒充放电,但是压降大,说明烘干温度对极片极限放电具有影响,可能高温能实现高温造孔,增加扩宽li

+

传途通道,对比案例5无法进行1500c秒充放电,说明极片厚度是极高倍率放电的限制因素。

[0040]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1