一种增强火花塞内密封性能方法及火花塞与流程

1.本发明涉及一种火花塞,具体涉及一种增强火花塞内密封性能的方法及火花塞。

背景技术:

2.火花塞被用于在内燃机中点燃混合气,通常包括:绝缘体和在绝缘体外周的金属壳体,通过在绝缘体与壳体之间设置内垫圈,在装配时使绝缘体与壳体之间形成轴向预紧力,利用预紧力使得内垫圈产生弹性变形,从而使绝缘体与内垫圈之间的接触面、以及内垫圈与壳体之间的接触面压紧,实现密封。

3.使绝缘体与壳体之间形成轴向预紧力方式有两种:一种是热铆工艺;另一种是充粉冷铆工艺。

4.热铆工艺是:对壳体膨胀槽进行局部加热至所需温度,然后对壳体部件施加一定轴向压力。使膨胀槽凸鼓塑性变形,利用膨胀槽的轴向压缩变形,以及内垫圈压缩后的回弹性形成的轴向力,保持火花塞的预紧力,达到火花塞的内密封性能。现有热铆结构火花塞,因包边口和绝缘体法兰直接连接,之间没有很好的弹性部件,在火花塞高温工作时,易出现壳体内密封台与包边口之间的受热膨胀拉伸量等于甚至大于内垫圈轴向的受热膨胀补偿量,导致壳体、内垫圈、绝缘体之间的预紧力变小甚至丧失,火花塞出现漏气的风险。

5.充粉冷铆工艺是:在壳体包边口与绝缘体之间填充粉料,利用模具对壳体包边口施加装配压力,使包边口卷边,随着压力的进一步升高,膨胀槽发生弯曲塑性变形,同时粉料因受压缩而致密。当卸除装配压力后,利用膨胀槽弯曲变形和填充粉料、内垫圈被压缩后的回弹性所形成的轴向预紧力,从而实现火花塞的内密封。由于采用常温压装,充粉冷铆工艺火花塞较热铆工艺的火花塞,膨胀槽壁厚薄,膨胀槽轴向高度高,因此膨胀槽的刚性低,在铆装压力撤除后,会存在一定的弹性反弹量,结合火花塞使用时的受热膨胀拉伸量,虽有填充粉料、内垫圈的弹性和受热膨胀补偿量,但在火花塞与发动机密封面处温度高于160℃使用时,壳体、内垫圈、绝缘体之间的预紧力变小甚至丧失,火花塞出现漏气的风险。同时充粉冷铆工艺应用在内密垫圈在轴线垂直方向的投影面积大的火花塞中,因无加热软化膨胀槽,需要的铆装压力太大,也不利于内垫圈处的应力分布,容易造成应力集中,存在内密封面装配受损的风险。

6.由于金属材料壳体的弹性模量和热膨胀系数远远大于陶瓷材料绝缘体的弹性模量和热膨胀系数,火花塞在工作时绝缘体的弹性量和热膨胀量忽略不计。

7.随着火花塞工作温度的升高,火花塞壳体装配区(壳体包边口至内密封面区域)受热在轴向的膨胀拉伸量越来越接近甚至超过绝缘体装配区(壳体包边口以下至内密封垫圈之间区域)膨胀补偿量,从而使得绝缘体与壳体之间的轴向预紧力下降,最终导致火花塞的内密封性能下降,出现气体泄漏、导致发动机功率降低,甚至发生火花塞的绝缘体被高压气体冲出的事故。特别是大直径的火花塞,金属壳体更长、发动机的温度更高、内垫圈更宽,所以内密封性能下降得更严重。

8.近年来,为了获得更高的发动机热效率和满足更加严苛的排放法规,发动机缸内

温度、爆发压力等不断提升,对火花塞的内密封性能提出更高要求,火花塞面临了更加苛刻的高温密封性能的挑战。因此有必要提升壳体装配区(壳体包边口至内密封面区域)的刚性,提升绝缘体装配区(壳体包边口以下至内密封垫圈之间区域)的弹性,减少因温度升高对轴向预紧力的衰减,增强火花塞的高温内密封性能。

9.经专利检索,与本发明有一定关系的专利主要有以下专利:1、申请号为“201210032705.2”、申请日为“2012.02.14”、公开号为“cn102684073a”、公开日为“2012.09.19”、名称为“火花塞”、申请人为“日本特殊陶业株式会社”的中国发明专利,该发明专利提供一种火花塞,在由主体配件的内周、绝缘件的外周、铆接部及填料包围的空间内抑制主体配件的腐蚀,具有:棒状的中心电极;绝缘件,形成为大致筒状,具有沿轴线方向延伸的贯通孔,在贯通孔的前端侧具有中心电极,并且具有随着靠近前端侧直径缩小的支撑部;主体配件,形成为大致筒状,内插有绝缘件,在支撑部从后端侧卡止到形成在内周上的阶梯部的状态下,保持绝缘件;环状的填料,紧密接触地存在于支撑部和阶梯部之间,通过铆接主体配件的后端部并形成铆接部,组装绝缘件和主体配件,具有一个以上的替化防腐蚀部,其在形成在填料、铆接部、绝缘件的外周、主体配件的内周之间的空间中与主体配件接触配置,包括标准电极电位低于主体配件的部件。虽然该专利公开了变形部35产生沿圆周方向弧线变形,但并没有公开变形部35量与内垫圈之间的关系,也没有涉及提高火花塞内密封性能的技术问题。

10.2、申请号为“201080062595.3”、申请日为“2010.09.28”、公开号为“cn102725927a”、公开日为“2012.10.10”、名称为“火花塞”、申请人为“日本特殊陶业株式会社”的中国发明专利,该发明专利的目的在于提供一种在确保主体配件中的槽部的强度的基础上可使火花塞小型化的技术。在火花塞(100)的主体配件(30)中,槽部(35)的第1 槽端部(353)中的截面系数z1 和槽部(35)的第2 槽端部(357)中的截面系数z2 的关系满足z1 ≤ z2。虽然该专利公开了向外周方向膨胀的圆筒状的槽部,但并没有公开变形部35量与内垫圈之间的关系,也没有涉及提高火花塞内密封性能的技术问题。

11.3、申请号为“201810447528.1”、申请日为“2018.05.11”、公开号为“cn108879331b”、公开日为“2020.05.19”、名称为“火花塞”、申请人为“日本特殊陶业株式会社”的中国发明专利,该发明专利提供一种火花塞,在确保主体金属件后端部变形的容易性的同时抑制主体金属件的凸部的变形。火花塞具备具有缩外径面的绝缘体和配置于绝缘体的外周的主体金属件。主体金属件具备:后端部,从后端侧固定绝缘体;弯曲的变形部,位于比后端部靠前端侧;及凸部,位于比变形部靠前端侧,从前端侧支撑绝缘体的缩外径面。在包括轴线的截面中,凸部的后端面中的沿着特定表面的表层部分的硬度的平均值高于后端部的硬度的平均值以及变形部的硬度的平均值。或者仅在以下区域包括马氏体组织,该区域至少包括表层部分并且将后端部以及变形部排除在外。虽然该专利公开了滑石9和变形部58,并对后端部53进行施铆,也没有涉及提高火花塞内密封性能的技术问题。

12.4、申请号为“201220194580.9”、申请日为“2012.05.02”、公开号为“cn202721336u”、公开日为“2013.02.06”、名称为“采用新密封材料冷铆边的火花塞”、申请人为“戚士棋”的实用新型专利,该实用新型专利涉及一种采用新密封材料冷铆边的火花塞,火花塞由绝缘体部件和壳体部件两部分组成,绝缘体部件包含瓷绝缘体、接线螺杆、中心电极及密封剂,壳体部件包含壳体及地电极。在壳体包边口与瓷绝缘体之间置入石棉垫

圈作为密封填料,其上覆有挡圈,壳体包边口通过冷铆边工艺铆压而成。该专利是通过在壳体包边口与瓷绝缘体之间置入石棉垫圈作为密封填料,再通过冷铆边工艺来提高密封性能,与本技术的技术方案不同。

技术实现要素:

13.本发明要解决的技术问题是针对现有技术中存在的缺陷,提供一种增强火花塞内密封性能的方法及火花塞。

14.为解决上述技术问题,本发明所采取的技术方案为:一种增强火花塞内密封性能方法,火花塞包括:绝缘体、内垫圈及壳体。通过在壳体包边口与绝缘体法兰之间设置弹性圈,并对包边口进行冷压卷边;进一步通过对卷边后的包边口加压,同时对膨胀槽加热,使弹性圈、内垫圈发生弹性变形,膨胀槽发生塑性变形,以此增加绝缘体与内垫圈之间、及内垫圈与壳体之间的预紧力,从而增强火花塞的内密封性能。利用膨胀槽热铆后所形成的收缩力,再叠加弹性圈和内垫圈弹性变形后的回弹力,形成较大的预紧力,使得作用在内垫圈上的预紧力始终大于保证密封所需的最小预紧力。

15.进一步地,通过提高膨胀槽变形后的厚高比的方式,来提高膨胀槽塑性变形后的收缩力;使得预紧力始终大于保证内密封所需的最小预紧力。通过增加膨胀槽的厚高比,使膨胀槽在轴向具有更大的预压弹性量,以减少壳体的热膨胀长度大于绝缘体的热膨胀长度对预紧力的影响,以保持预紧力大于保证密封所需的最小预紧力,达到增强火花塞内密封性能的目的。同时还能提高膨胀槽抗断裂强度。

16.进一步地,通过增加弹性圈和内垫圈厚度的方式,来减少因温度升高所造成预紧力下降的影响。通过增加弹性圈和内垫圈厚度的方式,来再增加弹性圈和内垫圈的预压弹性量;通过增加弹性圈和内垫圈的预压弹性量,来部分抵消金属壳体受热膨胀所减少的内垫圈预压弹性量,以保持预紧力大于保证密封所需的最小预紧力。

17.一种采用上述的增强火花塞内密封性能方法的火花塞,包括:绝缘体、内垫圈及壳体,壳体设置有膨胀槽。变形后的膨胀槽形成外周面向外凸起、内圈面向内凸起的弧面,设定膨胀槽凸起弧面起始位置之间的高度为l、膨胀槽变形后的最大厚度为h,膨胀槽变形后的厚高比的取值范围为:1.0≥膨胀槽变形后的厚高比≥0.3。通过增加膨胀槽的厚高比,使膨胀槽在轴向具有更大的预压弹性量,以减少壳体的热膨胀长度大于绝缘体的热膨胀长度对预紧力的影响,以保证绝缘体与壳体之间的轴向预紧力,增强火花塞内密封性能。同时还能提高膨胀槽抗断裂强度。但是当所述厚高比的值大于1.0时,会导致所需预加铆装力过大,过大的预紧力会导致不期待的应力集中发生。

18.进一步地,壳体包边口与绝缘体法兰之间设置有弹性圈,所述弹性圈的硬度低于壳体的硬度,弹性圈厚度≥0.4mm。

19.进一步地,所述弹性圈采用铜合金或低碳钢的金属弹性圈。金属弹性圈制造、安装简便。

20.进一步地,所述弹性圈采用滑石粉弹性圈。滑石粉弹性圈的回弹性好,能够填满壳体包边口与绝缘体法兰之间的空隙,具有更大的回弹力;同时压缩后的滑石粉弹性圈还具有较好的密封性能,能够使火花塞形成二次内密封。

21.进一步地,在壳体包边口与滑石粉弹性圈之间设置有金属材料的上垫圈。以避免

滑石粉泄漏,保持滑石粉弹性圈的回弹力。

22.进一步地,内垫圈厚度≥0.4mm。经试验证明:当膨胀槽变形后的厚高比的取值在1.0≥膨胀槽变形后的厚高比≥0.3范围内,同时弹性圈厚度≥0.4mm、内垫圈厚度≥0.4mm时,由于内密封垫圈有足够的厚度,因此在铆装后能够保持弹性变形,因此能够使火花塞的内密封性能更好。

23.进一步地,内垫圈在火花塞轴向的投影面积≥13mm2。即使是在内垫圈在火花塞轴向的投影面积大于13mm2的条件下,采用本发明的技术方案也可以使火花塞能够保持足够的气密性。

24.本发明的有益效果为:通过增加膨胀槽塑性变形后的的厚高比,使膨胀槽在轴向具有更大的预压弹性量,以减少因热膨胀所造成的收缩力下降的影响,以保证绝缘体与壳体之间的预紧力,增强火花塞内密封性能。同时通过在壳体包边口与绝缘体法兰之间设置弹性圈,使弹性圈产生弹性变形,利用弹性圈被压缩后的回弹力,进一步提高绝缘体与壳体之间的预紧力,以进一步减少因热膨胀所造成的收缩力下降的影响。然后通过增加弹性圈和内垫圈厚度的方式,来再增加弹性圈和内垫圈的预压弹性量;以部分抵消金属壳体受热膨胀所减少的内垫圈预压弹性量,以保持预紧力大于保证密封所需的最小预紧力。

附图说明

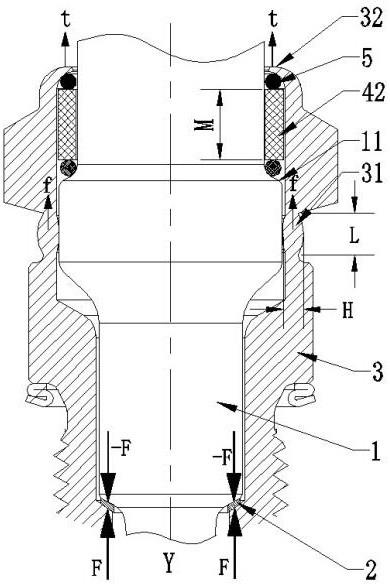

25.图1为实施例1剖视示意图,图2为图1中a局部放大示意图,图3为图2中h1/l1<0.3时b局部放大示意图,图4为图2中1.0≥h1/l1≥0.3时b局部放大示意图,图5为图2中c

‑‑

c剖视示意图,图6为内垫圈剖视示意图,图7为实施例2的局部放大示意图,图8为实施例3的局部放大示意图,图中:1—绝缘体、11—绝缘体法兰;2—内垫圈;3—壳体、31—膨胀槽、32—壳体包边口;4—弹性圈、41—金属弹性圈、42—滑石粉弹性圈;5—上垫圈;h—膨胀槽变形后的最大厚度、h1—厚高比小于0.3时膨胀槽变形后的最大厚度、h2—厚高比大于0.3时膨胀槽变形后的最大厚度、l—膨胀槽凸起弧面起始位置之间的高度、l1—厚高比小于0.3时膨胀槽凸起弧面起始位置之间的高度、l2—厚高比大于0.3时膨胀槽凸起弧面起始位置之间的高度、h/l—膨胀槽变形后的厚高比、f—预紧力、f—收缩力、f1—厚高比小于0.3时收缩力、f2—厚高比大于0.3时收缩力、t—弹性圈回弹力、s—内垫圈在火花塞轴向的投影面积。

具体实施方式

26.下面通过具体的实施例并结合附图对本发明做进一步的描述:如图1和2所示,火花塞包括:绝缘体1、内垫圈2及壳体3。绝缘体1采用陶瓷材料制造,绝缘体1设置有多个台阶的圆柱体,圆柱体设置有轴向(y)的中心孔,中心孔内依次设置有中心电极、玻璃体、电阻及接线端子,圆柱体外周设置有内密封面和绝缘体法兰11。壳体3采用金属材料制造,壳体3包裹在绝缘体1的外周上,壳体3内孔中设置有与绝缘体1外周匹

配的台阶状的内孔.壳体3中间部位设置有局部为较薄的等壁厚的环状膨胀槽31,壳体3的上部为壳体包边口32。内垫圈2设置在绝缘体1的内密封面与壳体3之间。

27.在火花塞装配时,先将壳体包边口32沿径向冷压,冷压形成的卷边压在绝缘体法兰11上。然后通过热铆的方式,对膨胀槽31进行加温,同时在壳体3两端施加轴向压力,使得膨胀槽31发生凸鼓变形,形成外周面向外凸起、内圈面向内凸起的弧面。在热铆的过程中,壳体3会沿绝缘体1的轴向(y)移动,内垫圈2被压在绝缘体1的内密封面与壳体3之间。

28.当膨胀槽31冷却收缩时,由于壳体3的下端被内垫圈2阻挡、上端的壳体包边口32被缘体法兰11阻挡,不能收缩,因此会在壳体3内产生轴向(y)的收缩力f。在膨胀槽的收缩力f作用下,壳体3会产生预压弹性量,而该预压弹性量主要发生在壁厚较薄的膨胀槽31处,装配后膨胀槽的初始预压弹性量为:δl1=fl/ea,式中δl1—初始预压弹性量,f—收缩力,l—膨胀槽凸起弧面起始位置之间的高度,a—膨胀槽横截面积,e—膨胀槽弹性模量。

29.由于金属材料壳体3的热膨胀系数远大于陶瓷材料绝缘体1的热膨胀系数,因此可以忽略绝缘体1的热膨胀长度,由于温度升高所导致壳体3增加的长度为:

△

l2=α

×△

t

×

d,式中α是线膨胀系数,

△

t是温差,d是壳体装配区原长度。

30.由于在工作温度时的热膨胀会导致预压弹性量δl会减少,此时的预压弹性量δl为:δl=δl1‑△

l

2 。由于预压弹性量δl减少了,从而使得预紧力f下降,导致火花塞的内密封性能下降。当预紧力f小于保持内密封所需的最小预紧力f

min

时,会出现气体泄漏、导致发动机功率降低。特别是大型号的火花塞,金属壳体更长,导致膨胀槽预压弹性量δl减少更多;发动机的温度更高,也导致膨胀槽预压弹性量δl减少更多;同时内垫圈2更宽,内垫圈在火花塞轴向y的投影面积s更大,导致所需的最小预紧力f

min

增大,因此大型号的火花塞的内密封性能下降得更严重。

31.如图3所示:设定膨胀槽凸起弧面起始位置之间的高度为l、膨胀槽变形后的最大厚度为h,膨胀槽变形后的厚高比为h/l。此时收缩力f=预紧力f,当热铆温度较低、热铆压力较小时,膨胀槽31凸鼓变形量较小,膨胀槽变形后的厚高h/l也较小。由于泊松比是横向正应变与轴向正应变的绝对值的比值,而金属材料的壳体3的泊松比是固定的,当膨胀槽31凸鼓变形后的厚高h1/l1<0.3时,此时膨胀槽31横向正应变较小,膨胀槽31在轴向的正应变也较小,也就是膨胀槽变形后的初始预压弹性量δl1较小。因此在工作温度时,扣除热膨胀会导致预压弹性量

△

l2后,剩余的预压弹性量(δl=δl1‑△

l2)也较小,导致预紧力f下降。当预紧力f小于保持内密封所需的最小预紧力f

min

时,会出现气体泄漏。试验证明:当h1/l1<0.3时,火花塞的内密封性能不理想。

32.本发明实施例1如图1和6所示,采用冷铆与热铆相结合的装配方式,利用膨胀槽31热铆后所形成的收缩力f,再叠加金属弹性圈41和内垫圈2弹性变形后的回弹力t,形成较大的预紧力f。使得作用在内垫圈2上的预紧力f始终大于保证密封所需的最小预紧力fmin,实现增强火花塞内密封性能的目的。

33.在热铆时,通过提高热铆温度和压力,增加膨胀槽31凸鼓的变形量,增加膨胀槽31变形后的厚度h,使膨胀槽31在轴向具有更大的弹性变形余量δl。当1.0≥h2/l2≥0.3时,膨胀槽31横向正应变较大,膨胀槽31在轴向的正应变也较大,在扣除热膨胀导致的预压弹性量

△

l2后,剩余的预压弹性量(δl=δl1‑△

l2)还较大,还具有足够的收缩力f,以保证绝

缘体1与壳体3之间的预紧力f始终大于内密封所需的最小预紧力fmin,以增强火花塞内密封性能。同时还能提高膨胀槽抗断裂强度。但是当所述厚高比的值大于1.0时,会导致所需预加铆装力过大,过大的预紧力会导致不期待的应力集中发生。

34.在冷铆时,在壳体包边口32与绝缘体法兰11之间设置弹性圈4,所述弹性圈4采用金属弹性圈41,金属弹性圈41的硬度低于壳体3的硬度。在对壳体包边口32沿径向冷压时,冷压形成的卷边压在金属弹性圈41外端上,金属弹性圈41内端抵在绝缘体法兰11上。冷压时将压缩金属弹性圈41,使金属弹性圈41产生轴向(y)的弹性变形,形成预压弹性量。冷压卷边后,金属弹性圈41会对壳体包边口32产生弹性圈回弹力t。此时收缩力f+弹性圈回弹力t=预紧力f,因此比单独采用冷铆或热铆装配方式所产生的的预紧力f更大。能够抵消金属壳体3受热膨胀所减少的内垫圈2的预压弹性量,以保持预紧力f始终大于保证密封所需的最小预紧力fmin。

35.如图4至5所示,预紧力f作用在内垫圈2上会使内垫圈2产生预压弹性量,使内垫圈2具有回弹性。在预紧力f降低时,内垫圈2能够释放部分的预压弹性量,可以减少预紧力f降低对内密封性能的不利影响。

36.因此还可以通过增加金属弹性圈厚度m和内垫圈厚度n,来进一步增加金属弹性圈41和内垫圈的在预紧力f作用下的预压弹性量;通过增加金属弹性圈41和内垫圈2的预压弹性量,来部分抵消金属壳体3受热膨胀所减少的内垫圈2预压弹性量,以保持预紧力f始终大于保证密封所需的最小预紧力f

min

。

37.实施例2如图7所示,与实施例1所不同的是:所述弹性圈4采用滑石粉弹性圈42,滑石粉弹性圈42的回弹性好,能够填满壳体包边口32与绝缘体法兰11之间的空隙,具有更大的回弹力;同时压缩后的滑石粉弹性圈42还具有较好的密封性能,能够使火花塞形成二次内密封。

38.实施例3如图8所示,与实施例2所不同的是:在滑石粉弹性圈42的两端设置了金属材料的上垫圈5,以避免滑石粉泄漏,保持滑石粉弹性圈42的回弹力,使火花塞具有更好的内密封性能。特别对于内垫圈2在火花塞轴向y的投影面积s≥13mm2时,能够明显提升大型号的火花塞的内密封性能。

39.为了验证本技术的增强火花塞内密封性能方法,分别制作膨胀槽变形后的厚高比h/l、弹性圈厚度m、内垫圈厚度n及内垫圈投影面积s不同的火花塞样件,对每组火花塞参照gb/t 7825-2017标准的气密性试验方法进行气密性试验,将漏气量记录在下表,漏气量在2ml/min以上的样件记为不合格,漏气量在1ml/min-2ml/min的样件记为合格,将漏气量在1ml/min以下的样件记为优秀。当膨胀槽变形后的厚高比h/l、弹性圈厚度m、内垫圈厚度n及不同时,试验数据如附表1所示:附表1

从上表可以得出:(1)、当h/l=0.2、同时弹s=13mm2时,样件的漏气量都在2ml/min以上,不合格。

40.(2)、当1.0≥厚高比h/l≥0.3,同时弹性圈厚度m≥0.4mm、内垫圈厚度n≥0.4mm、s≥13mm2时,样件的漏气量都在合格的范围内。

41.(3)、厚高比h/l越大、弹性圈厚度m和内垫圈厚度n越厚,样件的漏气量越小,内密封性能越好。由此验证了本技术能够增强火花塞内密封性能。

42.综上所述:本发明的有益效果为:通过增加膨胀槽塑性变形后的的厚高比,使膨胀槽在轴向具有更大的预压弹性量,以减少因热膨胀所造成的收缩力下降的影响,以保证绝缘体与壳体之间的预紧力,增强火花塞内密封性能。同时通过在壳体包边口与绝缘体法兰之间设置弹性圈,使弹性圈产生弹性变形,利用弹性圈被压缩后的回弹力,进一步提高绝缘体与壳体之间的预紧力,以进一步减少因热膨胀所造成的收缩力下降的影响。然后通过增加弹性圈和内垫圈厚度的方式,来再增加弹性圈和内垫圈的预压弹性量;以部分抵消金属壳体受热膨胀所减少的内垫圈预压弹性量,以保持预紧力大于保证密封所需的最小预紧力。

43.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员在不脱离本发明的精神和范围的情况下,还可以做出各种变化或变换,因此所有等同的

技术方案也应该属于本发明的保护范围,本发明的保护范围应该由各权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1