一种负极浆料制作方法与流程

1.本发明涉及锂电池技术领域,具体而言,涉及一种负极浆料制作方法。

背景技术:

2.极浆料的制备是整个工序中最关键的一环,电极浆料质量好坏直接影响着能否进行下一步。浆料制备是将活物质、粘接剂、溶剂、增稠剂等粉液混合均匀后形成的非牛顿高粘度流体,该流体需要具有一定的粘度、好的流动性以及足够小的颗粒粒径。锂电池浆料又可分为正极浆料和负极浆料两种,由于浆料体系(油性、水性)不同,其性质必千差万别,导致最终成型的正极或者负极性能较差。

3.负极浆料主要用于制作负极。单纯的石墨负极制得的浆料的稳定性差,在涂布时容易造成边缘卷边开裂、涂覆区裂纹及脱碳等现象。

技术实现要素:

4.本发明的目的在于提供了一种负极浆料制作方法,采用石墨及硅碳材料制得负极浆料,能够提高负极浆料的稳定性,改善在涂布时出现边缘卷边开裂、涂覆区裂纹及脱碳的现象。

5.本发明的实施例可以这样实现:

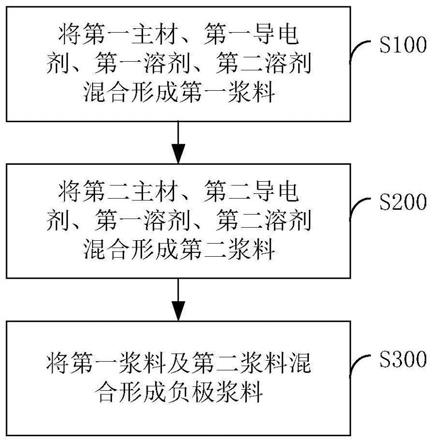

6.本发明实施例提供了一种负极浆料制作方法,用于制作负极浆料,所述负极浆料制作方法包括:

7.将第一主材、第一导电剂、第一溶剂、第二溶剂混合形成第一浆料;

8.将第二主材、第二导电剂、第一溶剂、第二溶剂混合形成第二浆料;

9.将第一浆料及第二浆料混合形成所述负极浆料。

10.在本发明可选的实施例中,所述将第一主材、第一导电剂、第一溶剂、第二溶剂混合形成第一浆料的步骤包括:

11.将所述第一主材及所述第一导电剂干混形成第一干混粉料;

12.在所述第一干混粉料中加入所述第二溶剂形成第一捏合料;

13.在所述第一捏合料中加入所述第一溶剂及sbr形成所述第一浆料。

14.在本发明可选的实施例中,所述将所述第一主材及所述第一导电剂干混形成第一干混粉料的步骤包括:

15.将所述第一主材及所述第一导电剂混合搅拌第一预设时间;

16.在所述第一主材及所述第一导电剂的混合物中加入cmc继续干混第二预设时间后得到所述第一干混粉料。

17.在本发明可选的实施例中,所述在所述第一干混粉料中加入所述第二溶剂形成第一捏合料的步骤包括:

18.在所述第一干混粉料中逐渐加入所述第二溶剂,边加入边搅拌,搅拌第三预设时间;

19.在所述第一干混粉料及所述第二溶剂的混合物中加入cmc,并不断搅拌第四预设时间得到所述第一捏合料。

20.在本发明可选的实施例中,所述在所述第一捏合料中加入所述第一溶剂形成所述第一浆料的步骤包括:

21.在所述第一捏合料后加入第一溶剂,边加入边搅拌,并在加入完成后搅拌第五预设时间;

22.在所述第一捏合料及所述第一溶剂的混合物中加入sbr,并在加入后搅拌第六预设时间。

23.在本发明可选的实施例中,所述将第二主材、第二导电剂、第一溶剂、第二溶剂混合形成第二浆料的步骤:

24.将所述第二主材及所述第二导电剂干混形成第二干混粉料;

25.在所述第二干混粉料中加入所述第二溶剂形成第二捏合料;

26.在所述第二捏合料中加入所述第一溶剂形成所述第二浆料。

27.在本发明可选的实施例中,所述将所述第二主材及所述第二导电剂干混形成第二干混粉料的步骤包括:

28.将所述第二主材及所述第二导电剂混合搅拌第一设定时间;

29.在所述第二主材及所述第二导电剂的混合物中加入cmc继续干混第二设定时间后得到所述第二干混粉料。

30.在本发明可选的实施例中,所述在所述第二干混粉料中加入所述第二溶剂形成第二捏合料的步骤包括:

31.在所述第二干混粉料中逐渐加入所述第二溶剂,边加入边搅拌,搅拌第三设定时间;

32.在所述第二干混粉料及所述第二溶剂的混合物中加入cmc,并不断搅拌第四设定时间得到所述第二捏合料。

33.在本发明可选的实施例中,所述在所述第二捏合料中加入所述第一溶剂形成所述第二浆料的步骤包括;

34.在所述第二捏合料后加入第一溶剂,边加入边搅拌,并在加入完成后搅拌第五设定时间;

35.在所述第二捏合料及所述第一溶剂的混合物中加入sbr,并在加入后搅拌第六设定时间。

36.在本发明可选的实施例中,所述将第一浆料及第二浆料混合形成所述负极浆料的步骤包括:

37.混合所述第一浆料及所述第二浆料形成混合浆料,搅拌第一阈值时间;

38.对所述混合浆料进行加温,使所述混合浆料保持在预设温度值,并搅拌第二阈值时间;

39.对进行过加温后的混合浆料进行慢搅抽真空处理,在搅拌第三阈值时间后形成所述负极浆料。

40.本发明实施例的有益效果:负极浆料制作方法包括:将第一主材、第一导电剂、第一溶剂、第二溶剂混合形成第一浆料;将第二主材、第二导电剂、第一溶剂、第二溶剂混合形

成第二浆料;将第一浆料及第二浆料混合形成负极浆料。采用石墨及硅碳材料制得负极浆料,能够提高负极浆料的稳定性,改善在涂布时出现边缘卷边开裂、涂覆区裂纹及脱碳的现象。

附图说明

41.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

42.图1为本发明实施例提供的负极浆料制作方法的流程图。

43.图2为本发明实施例提供的负极浆料制作方法的步骤s100的子步骤的流程图。

44.图3为本发明实施例提供的负极浆料制作方法的步骤s110的子步骤的流程图。

45.图4为本发明实施例提供的负极浆料制作方法的步骤s120的子步骤的流程图。

46.图5为本发明实施例提供的负极浆料制作方法的步骤s130的子步骤的流程图。

47.图6为本发明实施例提供的负极浆料制作方法的步骤s200的子步骤的流程图。

48.图7为本发明实施例提供的负极浆料制作方法的步骤s210的子步骤的流程图。

49.图8为本发明实施例提供的负极浆料制作方法的步骤s220的子步骤的流程图。

50.图9为本发明实施例提供的负极浆料制作方法的步骤s230的子步骤的流程图。

51.图10为本发明实施例提供的负极浆料制作方法的步骤s300的子步骤的流程图。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

53.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

55.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

57.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

58.实施例

59.本实施例提供了一种负极浆料制作方法,本实施例提供的负极浆料制作方法主要用于制作负极浆料,本实施例提供的负极浆料制作方法,采用石墨及硅碳材料制得负极浆料,能够提高负极浆料的稳定性,改善在涂布时出现边缘卷边开裂、涂覆区裂纹及脱碳的现象。

60.极浆料的制备是整个工序中最关键的一环,电极浆料质量好坏直接影响着能否进行下一步。浆料制备是将活物质、粘接剂、溶剂、增稠剂等粉液混合均匀后形成的非牛顿高粘度流体,该流体需要具有一定的粘度、好的流动性以及足够小的颗粒粒径。锂电池浆料又可分为正极浆料和负极浆料两种,由于浆料体系(油性、水性)不同,其性质必千差万别,导致最终成型的正极或者负极性能较差。

61.负极浆料主要用于制作负极。单纯的石墨负极制得的浆料的稳定性差,在涂布时容易造成边缘卷边开裂、涂覆区裂纹及脱碳等现象。本实施例提供的负极浆料能够改善上述问题,本实施例提供的负极浆料,采用石墨及硅碳材料制得,能够提高负极浆料的稳定性,改善在涂布时出现边缘卷边开裂、涂覆区裂纹及脱碳的现象。

62.请参阅图1,本发明实施例提供的负极浆料制作方法的具体步骤如下:

63.步骤s100,将第一主材、第一导电剂、第一溶剂、第二溶剂混合形成第一浆料。

64.在本实施例中,第一主材为石墨,第一导电剂为sp,即第一导电剂为导电碳黑,第一溶剂为去离子水或者是纯净水,第二溶剂为n-甲基吡咯烷酮。

65.在本实施例中,第一主材及第二主材占整个负极浆料总重量的96%~97%左右。第一主材的添加量占整个负极浆料总量的70%~80%左右。

66.请参阅图2,步骤s100可以包括步骤s110、步骤s120及步骤s130。

67.步骤s110,将第一主材及第一导电剂干混形成第一干混粉料。

68.在负极浆料制作的过程中,先将第一主材与第一导电剂进行干混,先通过干混的方式混合第一主材及导电剂,能够提高第一主材与第一导电剂之间的结合密度,提高负极材料的性能,最终提高电池容量及性能。

69.请参阅图3,步骤s110可以包括步骤s112步骤s114。

70.步骤s112,将第一主材及第一导电剂混合搅拌第一预设时间。

71.将第一主材及第一导电剂混合后,先对第一主材及第一导电剂的混合物进行搅拌。其中第一预设时间为5min-10min。在搅拌过程中,搅拌公转:30-40rpm、自转:500-800rpm(线速度16-23m/s)。

72.步骤s114,在第一主材及第一导电剂的混合物中加入cmc继续干混第二预设时间后得到第一干混粉料。

73.在搅拌第一预设时间之后,在第一主材及第一导电剂的混合物中加入cmc,其中整个cmc占整个负极浆料重量的1%~1.3%。部分cmc加入至第一主材及第一导电剂的混合物中,另外一个部分的cmc加入至第二主材及第二导电剂的混合物中。

74.在步骤s114中加入的cmc占加入至第一主材及第一导电剂的混合物的总重量的60%~70%。

75.其中,搅拌公转30-40rpm、搅拌自转:500-800rpm(线速度16-23m/s)、第二预设时间:5min-10min,搅拌第二预设时间之后形成第一干混粉料。

76.请参阅图2,步骤s120,在第一干混粉料中加入第二溶剂形成第一捏合料。

77.在本实施例中,在干混完成后还是捏合第一主材及第一导电剂,在第一干混粉料中加入第二溶剂从而捏合形成第一捏合料。

78.请参阅图4,步骤s120可以包括步骤s122步骤s124。

79.步骤s122,在第一干混粉料中逐渐加入第二溶剂,边加入边搅拌,搅拌第三预设时间。

80.在本实施例中,第一干混粉料中加入第二溶剂的加入量按照负极浆料的总量的32%~39%。在加入第二溶剂的过程中,边加并边搅拌,搅拌时间持续第三预设时间,其中,第三预设时间为10min-15min,搅拌公转30-40rpm、搅拌自转:400-600rp。

81.步骤s124,在第一干混粉料及第二溶剂的混合物中加入cmc,并不断搅拌第四预设时间得到第一捏合料。

82.在完成步骤s122之后,继续在第一干混粉料及第二溶剂的混合物中再次加入至第一主材及第一导电剂中的剩余部分的cmc,使第一主材及第一导电剂再次捏合。

83.其中,搅拌公转30-40rpm、搅拌自转:600-800rpm、第四预设时间:10-15min,过程中需要进行刮壁处理,同时保证浆料降温,温度保持在25℃

±

10℃,形成第一捏合料。

84.请参阅图2,步骤s130,在第一捏合料中加入第一溶剂及sbr形成第一浆料。

85.在完成步骤s120及其子步骤之后,对第一捏合料进行制浆处理,形成第一浆料。

86.请参阅图5,步骤s130可以包括步骤s132步骤s134。

87.步骤s132,在第一捏合料后加入第一溶剂,边加入边搅拌,并在加入完成后搅拌第五预设时间。

88.在本实施例中,在第一捏合料中加入第一溶剂,并在边加入的过程中,边不断对混合物进行搅拌,直至搅拌时间达到第五预设时间,其中第五预设时间为20min-30min。

89.步骤s134,在第一捏合料及第一溶剂的混合物中加入sbr,并在加入后搅拌第六预设时间,形成第一浆料。

90.在完成步骤s132之后,立即执行步骤s134,在第一捏合料及第一溶剂的混合物中加入sbr。

91.在第一捏合料及第一溶剂中加入占负极浆料总量的1.0%~1.3%的sbr,再次搅拌制浆。

92.搅拌公转30-40rpm、搅拌自转:200-400rpm、第六预设时间:10-20min,同时保证浆料降温,温度保持在25℃

±

10℃,形成第一浆料,此时需要对第一浆料进行过滤,150目双层过滤。

93.其中,sbr为丁苯橡胶胶乳,其为粘接剂。

94.请参阅图1,步骤s200,将第二主材、第二导电剂、第一溶剂、第二溶剂混合形成第二浆料。

95.第二主材为硅碳材料,第二导电剂为单壁碳纳米管。单壁碳纳米管是硅基负极中匹配最好的导电剂,具有以下优点:

96.硅碳材料优异的导电性弥补了硅原子带来的不足。硅碳负极需要解决热涨问题才可适用,因此其束缚结构稳定性至关重要,而碳纳米管具有很好的化学稳定性。极大的比表面积可以有效的缓解硅基负极在锂离子脱嵌过程中硅材料结构的坍塌。

97.请参阅图6,步骤s200可以包括步骤s210、步骤s220及步骤s230。

98.步骤s210,将第二主材及第二导电剂干混形成第二干混粉料。

99.在干混捏合第二主材及第二导电剂的过程中,先对第二主材及第二导电剂进行干混得到第二干混粉料。具体操作过程可参见步骤s210的子步骤。

100.请参阅图7,步骤s210可以包括步骤s212、步骤s214。

101.步骤s212,将第二主材及第二导电剂混合搅拌第一设定时间。

102.在本实施例中,第二主材的添加量占整个负极浆料的16%~27%。进行干混搅拌公转:30-40rpm、自转:500-800rpm(线速度16-23m/s)、第一设定时间:5-10min。

103.步骤s214,在第二主材及第二导电剂的混合物中加入cmc继续干混第二设定时间后得到第二干混粉料。

104.在本实施例中,在步骤s214完成之后,在第二主材及第二导电剂中加入在第二浆料的cmc总量的30%~40%左右的cmc至二中的混合物中再次进行干混,公转30-40rpm、自转:500-800rpm(线速度16-23m/s)、第二设定时间:5-10min,形成第二干混粉料。

105.请参阅图6,步骤s220,在第二干混粉料中加入第二溶剂形成第二捏合料。

106.在本实施例中,在第二干混粉料中逐渐加入第二溶剂形成第二捏合料,具体过程可参见步骤s220的子步骤。

107.请参阅图8,步骤s220可以包括步骤s222、步骤s224。

108.步骤s222,在第二干混粉料中逐渐加入第二溶剂,边加入边搅拌,搅拌第三设定时间。

109.在本实施例中,在第二干混粉料中边搅拌边加入第二溶剂,搅拌时间达到第三设定时间后步骤s222结束。

110.在本实施例中,第二干混粉料中加入第二溶剂的加入量按照负极浆料的总量的32%~39%。在加入第二溶剂的过程中,边加并边搅拌,搅拌时间持续第三设定时间,其中,第三设定时间为10min-15min,搅拌公转30-40rpm、搅拌自转:400-600rp。

111.步骤s224,在第二干混粉料及第二溶剂的混合物中加入cmc,并不断搅拌第四设定时间得到第二捏合料。

112.在完成步骤s222之后,继续在第二干混粉料及第二溶剂的混合物中再次加入至第二主材及第二导电剂中的剩余部分的cmc,使二主材及第二导电剂再次捏合。

113.其中,搅拌公转30-40rpm、搅拌自转:600-800rpm、第四设定时间:10-15min,过程中需要进行刮壁处理,同时保证浆料降温,温度保持在25℃

±

10℃,形成第二捏合料。

114.请参阅图6,步骤s230,在第二捏合料中加入第一溶剂形成第二浆料。

115.在完成步骤s220及其子步骤之后,对第二捏合料进行制浆处理,形成第二浆料。

116.请参阅图9,步骤s230可以包括步骤s232、步骤s234。

117.步骤s232,在第二捏合料后加入第一溶剂,边加入边搅拌,并在加入完成后搅拌第五设定时间。

118.在本实施例中,在第二捏合料中加入第一溶剂,并在边加入的过程中,边不断对混合物进行搅拌,直至搅拌时间达到第五设定时间,其中第五预设时间为20min-30min。

119.步骤s234,在第二捏合料及第一溶剂的混合物中加入sbr,并在加入后搅拌第六设定时间。

120.在完成步骤s232之后,立即执行步骤s234,在第二捏合料及第二溶剂的混合物中

加入sbr。

121.在第二捏合料及第二溶剂中加入占负极浆料总量的1.0%~1.3%的sbr,再次搅拌制浆。

122.搅拌公转30-40rpm、搅拌自转:200-400rpm、第六设定时间:10-20min,同时保证浆料降温,温度保持在25℃

±

10℃,形成第二浆料,此时需要对第一浆料进行过滤,150目双层过滤。

123.需要说明的是,步骤s100及其子步骤与步骤s200及其子步骤可以同时进行,可以同时在两个搅拌设备中进行。

124.请参阅图1,步骤s300,将第一浆料及第二浆料混合形成负极浆料。

125.在本实施例中,在步骤s100及其子步骤以及步骤s200及其子步骤执行完成之后,混合第一浆料及第二浆料以制成负极浆料。

126.请参阅图10,步骤s300可以包括步骤s310、步骤s320及步骤s330。

127.步骤s310,混合第一浆料及第二浆料形成混合浆料,搅拌第一阈值时间。

128.将过滤后的第一浆料与过滤好的第二浆料进行合浆,公转30-40rpm、自转:200-400rpm、第一阈值时间:10-30min;

129.步骤s320,对混合浆料进行加温,使混合浆料保持在预设温度值,并搅拌第二阈值时间。

130.合浆搅拌完成后,通过热循环系统对合浆后的混合浆料进行加温,温度保持在50-60℃,此过程需要慢搅,公转10-20rpm、自转:100-200rpm、第二阈值时间:5-10min。

131.步骤s330,对进行过加温后的混合浆料进行慢搅抽真空处理,在搅拌第三阈值时间后形成负极浆料。

132.慢搅抽真空,真空压力为-0.95ka,公转10-20rpm、自转:100-200rpm、第三阈值时间:5-10min后结束。

133.综上所述,本实施例提供的负极浆料制作方法,在本实施例中,改变了传统的湿式制浆工艺,采用了干式捏合混合法工艺,分别将第一主材与第一导电剂进行干混捏合,以及第二主材及第二导电剂进行干混捏合后再进行合浆,提高了负极浆料的性能,从而提高了电池容量和性能。

134.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1