高密度基板结构及其加工方法与流程

1.本发明涉及基板加工技术领域,具体地说是一种高密度基板结构及其加工方法。

背景技术:

2.随着集成电路技术的不断进步,越来越多的电子产品向着小型化、轻薄化和智能化的方向发展。高密度基板作为电子芯片的主要封装部件,依靠其高集成度的线路密度、多层互联复杂多样的定制化需求促使高密度基板在加工技术方面的研究有了较大进步。

3.埋置基板作为封装领域先进的技术解决方案,可将ic芯片、电阻器或电容器等植入基板内部,封装基板的体积即为嵌入了芯片的基板体积,所以埋置基板的技术优势之一即可以合理的控制自身厚度。同时,埋置芯片的高密度引出端可以直接与基板进行上下方向的线路互联,显著提高产品良率和作业性。

4.core材凭借双面互联导通的布线优势、出色的稳定性以及较好的机械强度作为高密度基板的主要基底材料受到广泛的应用。但是,因为受到传统基板加工工艺的能力限制,再加上core材较大的通孔孔径无法满足小孔径产品的加工需要,在具有更高密度布线需求时往往只能通过增加基板层数及扩大基板体积来增加引出端,这不仅极大的提高了工艺难度,还会因为冗杂的加工流程导致产品良率的降低。

技术实现要素:

5.本发明的目的是克服现有技术中存在的不足,提供一种可以提高单位面积的布线密度、降低体积与厚度并减少在高频下的介电损耗的高密度基板结构及其加工方法。

6.按照本发明提供的技术方案,所述高密度基板结构,包括载板与硅通孔芯片;在载板内设有载板金属柱,在载板金属柱的上、下两端部均设有载板金属柱凸块;在硅通孔芯片内设有互联垂直的硅通孔芯片金属柱,在硅通孔芯片金属柱的上端部设有硅通孔芯片金属柱凸块;在载板的中部设有镂空区域,在镂空区域内设有所述的硅通孔芯片,在载板与硅通孔芯片之间设有第二包覆膜,在对应载板正面的相邻载板金属柱凸块之间以及在对应载板背面的相邻载板金属柱凸块之间设有第一包覆膜;在硅通孔芯片金属柱凸块与对应的载板金属柱凸块上设有新基板第二布线层,在新基板第二布线层上设有新基板第二金属凸块,在相邻新基板第二金属凸块的之间设有第四包覆膜,在新基板第三布线层上设有新基板第三布线层;在硅通孔芯片金属柱的下端部与对应的载板金属柱凸块上设有新基板第一布线层,在新基板第一布线层上设有新基板第一金属凸块,在相邻新基板第一金属凸块之间设有第三包覆膜,在新基板第一金属凸块上设有新基板第四布线层;在新基板第三布线层与新基板第四布线层上均设有阻焊层。

7.作为优选,所述硅通孔芯片距离载板的边缘距离大于50um。

8.作为优选,所述第一包覆膜、第二包覆膜、第三包覆膜与第四包覆膜的材质为abf、

cbf或者塑封料。

9.作为优选,所述载板的厚度为100-500um。

10.上述高密度基板的加工方法,该方法包括以下步骤:s1、提供载板,在载板内设有已经预先制作了载板金属柱,并在载板金属柱的上、下两端部设有已经预先制作了载板金属柱凸块,备用;s2、提供硅通孔芯片,硅通孔芯片的内部已经预先设置了互联垂直的硅通孔芯片金属柱,在硅通孔芯片金属柱的上端部已经预先制作了硅通孔芯片金属柱凸块,备用;s3、将载板的正面与背面压第一包覆膜后,研磨背面至露出载板金属柱凸块;s4、在载板的中间铣出镂空区域,将镂空后的载板贴附到带有热剥离膜的载具上,然后把硅通孔芯片装片至镂空区域里,硅通孔芯片的正面朝上;s5、用第二包覆膜将载板与硅通孔芯片包覆,并去除热剥离膜和载具,形成新基板;s6、在新基板的背面进行布线和金属凸块的生长,形成新基板第一布线层与新基板第一金属凸块,并用第三包覆膜进行包覆,用来保护新基板第一布线层和新基板第一金属凸块;s7、对新基板的正面进行减薄直至露出载板金属柱凸块与硅通孔芯片金属柱凸块,并在载板金属柱凸块与硅通孔芯片金属柱凸块的表面进行再布线与生长金属凸块,形成新基板第二布线层与新基板第二金属凸块;s8、在新基板的正面采用第四包覆膜进行包覆,然后减薄至露出新基板第二金属凸块,并在新基板第二金属凸块的表面进行再布线,形成新基板第三布线层;s9、对新基板的背面进行减薄至露出新基板第一金属凸块,并在新基板第一金属凸块的表面进行再布线,形成新基板第四布线层;s10、在新基板第三布线层与新基板第四布线层的表面进行阻焊成型,形成阻焊层,从而完成高密度基板的加工。

11.作为优选,步骤s4中,装片至镂空区域里的硅通孔芯片为一颗或者多颗。

12.作为优选,硅通孔芯片装片至载板的镂空区域后,步骤s4中,硅通孔芯片金属柱凸块的高度大于载板的高度。

13.本发明的优点如下:本发明将硅通孔芯片埋置到载板中,对其进行双面多层布线,可将硅通孔芯片的高密度互连点与载板的优势有效的结合在一起,不仅可以高效提高单位面积的布线密度,使得在封装体表面具有更多的引出端。而且其最大的特征在于可以明显降低高密度基板封装后的体积与厚度,可以较大程度上缩减传统增层工艺所带来的失效风险,显著降低线路的引出距离,减少高密度基板产品在高频下的介电损耗,具有更好的电信号传输能力和更高的传输质量的稳定性,使其在小尺寸、低层数的基础上满足更多复杂的功能化需求。

附图说明

14.图1是实施例1的步骤s1提供的载板的切面示意图。

15.图2是实施例1的步骤s2提供的硅通孔芯片的切面示意图。

16.图3是经过实施例1的步骤s3处理后的载板的切面示意图。

17.图4是实施例1的步骤s4中硅通孔芯片装片至载板后的切面示意图。

18.图5是经过实施例1的步骤s5处理后得到的新基板的切面示意图。

19.图6是经过实施例1的步骤s6处理后的新基板的切面示意图。

20.图7是经过实施例1的步骤s7处理后的新基板的切面示意图。

21.图8是经过实施例1的步骤s8处理后的新基板的切面示意图。

22.图9是经过实施例1的步骤s9处理后的新基板的切面示意图。

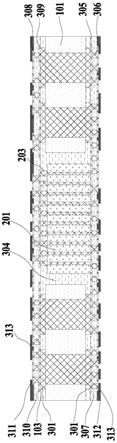

23.图10是经过实施例1的步骤s10处理后得到的高密度基板的切面示意图。

具体实施方式

24.以下通过具体实施方式的详细描述可以更加方便的了解本发明的结构逻辑及优点。

25.须说明的是,本发明所示图例元件的外观,比例及尺寸大小,均以为配合描述本发明所描述的内容,用以相关领域的技术人员查看并阅读,并非用来限制本发明可实施的具体条件。任何电子元件的尺寸和比例的调整及三维结构的增层和线路调整,在不影响本发明描述内容的理解下,都应涵盖在本发明阐述的的技术领域范围内。

26.实施例1一种高密度基板结构,包括载板101与硅通孔芯片201;在载板101内设有载板金属柱102,在载板金属柱102的上、下两端部均设有载板金属柱凸块103;在硅通孔芯片201内设有互联垂直的硅通孔芯片金属柱202,在硅通孔芯片金属柱202的上端部设有硅通孔芯片金属柱凸块203;在载板101的中部设有镂空区域,在镂空区域内设有所述的硅通孔芯片201,在载板101与硅通孔芯片201之间设有第二包覆膜304,在对应载板101正面的相邻载板金属柱凸块103之间以及在对应载板101背面的相邻载板金属柱凸块103之间设有第一包覆膜301;在硅通孔芯片金属柱凸块203与对应的载板金属柱凸块103(即位于载板金属柱102上端部的载板金属柱凸块103)上设有新基板第二布线层309,在新基板第二布线层309上设有新基板第二金属凸块308,在相邻新基板第二金属凸块308的之间设有第四包覆膜310,在新基板第三布线层311上设有新基板第三布线层311;在硅通孔芯片金属柱202的下端部与对应的载板金属柱凸块103(即位于载板金属柱102下端部的载板金属柱凸块103)上设有新基板第一布线层305,在新基板第一布线层305上设有新基板第一金属凸块306,在相邻新基板第一金属凸块306之间设有第三包覆膜307,在新基板第一金属凸块306上设有新基板第四布线层312;在新基板第三布线层311与新基板第四布线层312上均设有阻焊层313。

27.所述硅通孔芯片201距离载板101的边缘距离大于50um。

28.所述第一包覆膜301、第二包覆膜304、第三包覆膜307与第四包覆膜310的材质为abf、cbf或者塑封料。

29.所述载板101的厚度为100-500um。

30.一种高密度基板的加工方法,该方法包括以下步骤:s1、提供载板101,在载板101内设有已经预先制作了载板金属柱102,并在载板金属柱102的上、下两端部设有已经预先制作了载板金属柱凸块103,备用;

s2、提供硅通孔芯片201,硅通孔芯片201的内部已经预先设置了互联垂直的硅通孔芯片金属柱202,在硅通孔芯片金属柱202的上端部已经预先制作了硅通孔芯片金属柱凸块203,备用;s3、将载板101的正面与背面压第一包覆膜301后,研磨背面至露出载板金属柱凸块103;s4、在载板101的中间铣出镂空区域,将镂空后的载板101贴附到带有热剥离膜302的载具303上,然后把一颗或者多颗硅通孔芯片201装片至镂空区域里,硅通孔芯片金属柱凸块203的高度大于载板101的高度。硅通孔芯片201的正面朝上;s5、用第二包覆膜304将载板101与硅通孔芯片201包覆,并去除热剥离膜302和载具303,形成新基板;s6、在新基板的背面进行布线和金属凸块的生长,形成新基板第一布线层305与新基板第一金属凸块306,并用第三包覆膜307进行包覆,用来保护新基板第一布线层305和新基板第一金属凸块306;s7、对新基板的正面进行减薄直至露出载板金属柱凸块103与硅通孔芯片金属柱凸块203,并在载板金属柱凸块103与硅通孔芯片金属柱凸块203的表面进行再布线与生长金属凸块,形成新基板第二布线层309与新基板第二金属凸块308;s8、在新基板的正面采用第四包覆膜310进行包覆,然后减薄至露出新基板第二金属凸块308,并在新基板第二金属凸块308的表面进行再布线,形成新基板第三布线层311;s9、对新基板的背面进行减薄至露出新基板第一金属凸块306,并在新基板第一金属凸块306的表面进行再布线,形成新基板第四布线层312;s10、在新基板第三布线层311与新基板第四布线层312的表面进行阻焊成型,形成阻焊层313,从而完成高密度基板的加工。

31.本发明中,所述的载板101可以进行上、下层的互联和线路方面的导通。

32.本发明中,已经贴装了硅通孔芯片201的载板101在单面进行布线时,可以进行多层堆叠式布线。

33.本发明中,硅通孔芯片201可以与载板101通过布线进行上、下层或左、右的互联。

34.本发明中,在进行双层布线时,用包覆膜包覆单面的线路后,再进行另一面的布线。

35.以上描述仅是针对本发明实施例的较佳优选方案,在不偏离本发明的技术范围和内容的情况下,相关领域的技术人员对本发明做的任何修改和变更,均属于权利要求书规定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1