一种GaNHEMT器件与p型金刚石MOSFET的集成器件及其制备方法

一种gan hemt器件与p型金刚石mosfet的集成器件及其制备方法

技术领域

1.本发明属于半导体器件技术领域,具体涉及一种gan hemt器件与p型金刚石mosfet的集成器件及其制备方法。

背景技术:

2.近年来,由于第三代半导体材料gan具有宽禁带宽度、高击穿电场以及高电子饱和速度等优点,使其在军事、航空航天、通讯等高频大功率领域有其独特优势。但是超高的半导体器件集成度和基于gan的器件在高频领域的应用,伴随的高产热现象也不容忽视,器件的自热效应积累不仅会使器件饱和电流、跨导等基本性能下降,更严重时可能会使器件失效。

3.gan自身的热导率只有130w/(m

·

k)(瓦/米

·

开尔文),目前的gan hemts常用的衬底主要包括sic(碳化硅)衬底、si(硅)衬底以及蓝宝石衬底等。其中,即便是使用较高热导率的sic衬底,其散热性能也远不能满足gan效应管在微波大功率领域的应用。此外,目前逻辑电路中硅基mosfet器件最高工作温度为125℃,超过此工作温度的硅基器件的电学性能将大幅度退化甚至完全失效,而应用于高频大功率领域的器件工作温度远高于125℃。因此,需要采用新的材料体系和器件结构来解决gan器件目前面临的热问题以及器件及电路在高温下的应用问题。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种gan hemt器件与p型金刚石mosfet的集成器件及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

5.本发明实施例的第一方面提供一种gan hemt器件与p型金刚石mosfet的集成器件,包括:金刚石衬底层、gan缓冲层、algan势垒层、介质层、p型金刚石层和栅介质层;

6.所述金刚石衬底层上一侧设置有所述gan缓冲层,另一侧设置有所述p型金刚石层;所述gan缓冲层和所述p型金刚石层连接;

7.所述algan势垒层位于所述gan缓冲层上;

8.所述介质层位于所述algan势垒层上;

9.所述algan势垒层上设置有第一源电极和第一漏电极,所述介质层上还设置有第一栅电极;

10.所述第一源电极和所述第一漏电极位于所述介质层的两侧,所述第一栅电极延伸至所述介质层的上方;

11.所述栅介质层位于所述p型金刚石层上;

12.所述p型金刚石层上设置有第二源电极和第二漏电极,所述栅介质层上还设置有第二栅电极;

13.所述第二源电极和所述第二漏电极位于所述栅介质层的两侧。

14.在本发明的一个实施例中,所述介质层的材料为sin;所述栅介质层的材料为al2o3;所述第二源电极和所述第二漏电极的材料为au;所述第二栅电极的材料为al;所述第一源电极和所述第一漏电极均为ti、al、ni和au自下而上层叠的堆栈结构;所述第一栅电极为由ni和au自下而上层叠的堆栈结构。

15.本发明实施例的第二方面提供一种gan hemt器件与p型金刚石mosfet的集成器件制备方法,包括:

16.步骤一、在由下至上由金刚石衬底层、gan缓冲层和algan势垒层构成的外延产品的所述algan势垒层上生长介质层;

17.步骤二、自上而下对所述介质层、所述algan势垒层、所述gan缓冲层的一侧刻蚀至所述金刚石衬底;

18.步骤三、在所述介质层上制备hemt器件的第一源电极和第一漏电极;

19.步骤四、在所述金刚石衬底表面制备一层p型金刚石层;

20.步骤五、在所述金刚石衬底层上的p型金刚石层上制作mosfet器件的第二源电极和第二漏电极;

21.步骤六、在所述p型金刚石层上的第二源电极和第二漏电极之间的区域制备栅介质层;

22.步骤七、在所述介质层上制备hemt器件的第一栅电极;

23.步骤八、在所述栅介质层上制备mosfet器件的第二栅电极,制备得到如权利要求1或2所述的集成器件。

24.在本发明的一个实施例中,所述介质层的材料为sin;所述栅介质层的材料为al2o3;所述第二源电极和所述第二漏电极的材料为au;所述第二栅电极的材料为al;所述第一源电极和所述第一漏电极均为ti、al、ni和au自下而上层叠的堆栈结构;所述第一栅电极为由ni和au自下而上层叠的堆栈结构。

25.在本发明的一个实施例中,所述步骤三的具体步骤包括:

26.将步骤二制备的产品放在热板上烘烤;

27.对源、漏电极区域进行光刻胶的涂胶和甩胶,并放在热板上烘烤;

28.将产品放入光刻机中对源、漏电极区域内的光刻胶进行曝光;

29.将完成曝光后的产品放入显影液中以移除源、漏电极区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干;

30.利用刻蚀工艺移除源、漏电极槽区域内的介质层;

31.将产品放入电子束蒸发台中,在产品表面上蒸发欧姆金属,该欧姆金属是自下而上依次由ti、al、ni和au四层金属组成的金属堆栈结构,形成所述第一源电极和所述第一漏电极;

32.对完成欧姆金属蒸发的产品进行剥离,以移除源电极区域和漏电极区域外的欧姆金属、光刻胶和剥离胶;

33.最后,用超纯水冲洗产品并用氮气吹干;

34.将完成欧姆金属蒸发和剥离的产品放入快速热退火炉中进行退火处理,以使源电极和漏电极区域内的欧姆金属下沉至gan缓冲层,从而形成欧姆金属与异质结沟道之间的欧姆接触。

35.在本发明的一个实施例中,步骤四的具体步骤包括:

36.使用0.3%的ch4提供c源,并用h2稀释,向气相中添加b3来,同时用h2稀释b3,使得b:c=1000ppm,在所述步骤三制备的产品表面生长一层p型金刚石层;其中,气压为25torr,气体总流量为400sccm,微波功率750w,基底温度750-800℃,沉积速率0.13-0.2μm/h;

37.放在热板上烘烤5min;

38.在所生长p型金刚石层上进行光刻胶的涂胶和甩胶,并将产品放在热板上烘烤;

39.将完成涂胶和甩胶的产品放入光刻机中,对金刚石衬底之外的p型金刚石区域的光刻胶进行曝光;

40.将完成曝光的产品放入显影液中,以移除金刚石衬底之外的p型金刚石区域的光刻胶,对其进行超纯水冲洗和氮气吹干;

41.利用icp刻蚀工艺移除金刚石衬底之外的p型金刚石层。

42.在本发明的一个实施例中,所述步骤五的具体步骤包括:

43.将步骤四制备的产品放在热板上烘烤;

44.进行剥离胶的涂胶和甩胶,并放在热板上烘烤;

45.在剥离胶上进行光刻胶的涂胶和甩胶,并放在热板上烘烤;

46.将完成涂胶和甩胶的产品放入光刻机中对所述金刚石衬底层上的p型金刚石层表面源电极区域和漏电极区域内的光刻胶进行曝光;

47.将完成曝光的产品放入显影液中移除p型金刚石层表面的源电极区域和漏电极区域内的光刻胶和剥离胶,并对其进行超纯水冲洗和氮气吹干;

48.将有源电极区域和漏电极区域光刻图形的产品放入等离子体去胶机中进行底膜处理;

49.将产品放入电子束蒸发台中,在产品表面上蒸发au金属;

50.对完成金属蒸发的样品进行剥离,以移除p型金刚石层表面源电极区域和漏电极区域外的金属、光刻胶和剥离胶,得到所述第二源电极和所述第二漏电极;

51.最后,用超纯水冲洗产品并用氮气吹干。

52.在本发明的一个实施例中,所述步骤六的具体步骤,包括:

53.使用ald工艺,使用h2o作为氧化剂,三甲基铝作为铝源,在生长的过程中以脉冲的方式交替通入h2o和三甲基铝,生长一层栅介质层;

54.放在热板上烘烤5min;

55.在栅介质层上进行光刻胶的涂胶和甩胶,并将产品放在热板上烘烤;

56.将完成涂胶和甩胶的产品放入光刻机中对mosfet有源区之外区域内的光刻胶进行曝光;

57.将完成曝光的产品放入显影液中移除mosfet有源区之外区域的光刻胶,对其进行超纯水冲洗和氮气吹干;

58.利用icp刻蚀工艺移除mosfet有源区之外区域的栅介质层。

59.在本发明的一个实施例中,所述步骤七的具体步骤包括:

60.将步骤六制备的产品放在热板上烘烤;

61.进行光刻胶的涂胶和甩胶,并放在热板上烘烤;

62.将产品放入光刻机中对所述第一源电极和所述第一漏电极之间的栅槽区域内的

光刻胶进行曝光;

63.将完成曝光后的产品放入显影液中以移除栅槽区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干;

64.利用刻蚀工艺移除栅槽区域内的介质层;

65.将产品放入电子束蒸发台中,在产品表面上蒸发栅金属,该栅金属是自下而上依次由ni和au两层金属组成的金属堆栈结构,形成第一栅电极;

66.对完成栅金属蒸发的产品进行剥离,以移除栅电极区域外的栅金属、光刻胶和剥离胶;

67.用超纯水冲洗产品并用氮气吹干。

68.在本发明的一个实施例中,所述步骤八的具体步骤包括:

69.将步骤七制备的产品放在热板上烘烤;

70.在栅介质层上进行剥离胶的涂胶和甩胶,并放在热板上烘烤;

71.在剥离胶上进行光刻胶的涂胶和甩胶,并放在热板上烘烤;

72.将完成涂胶和甩胶的产品放入光刻机中对栅电极区域内的光刻胶进行曝光;

73.将完成曝光的产品放入显影液中,移除栅电极区域内的光刻胶和剥离胶,对其进行超纯水冲洗和氮气吹干;

74.将有栅电极光刻图形的产品放入等离子去胶机中进行底膜处理;

75.放入电子束蒸发台中,在产品表面上蒸发栅金属;

76.对完成栅金属蒸发的产品进行剥离,以移除栅电极区域外的金属、光刻胶和剥离胶,得到第二栅电极;

77.最后,对其进行超纯水冲洗和氮气吹干,制备得到如权利要求1或2所述的集成器件。

78.本发明的有益效果:

79.1、为了进一步提升gan hemt器件的散热效果,提升其在高温下的应用,本发明在金刚石衬底上制作了gan hemt器件,利用金刚石材料的高热导率,实现了gan hemt器件结温的有效降低。

80.2、通过对金刚石衬底图形化并同质外延生长了p型金刚石层,制作了基于p型金刚石的mosfet器件,从而实现了gan电子导电器件与金刚石空穴导电器件的异质集成,可有效使用在高温逻辑电路应用领域,解决了现有基于si器件的逻辑电路仅可在温度不高于125℃下的应用问题。

81.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

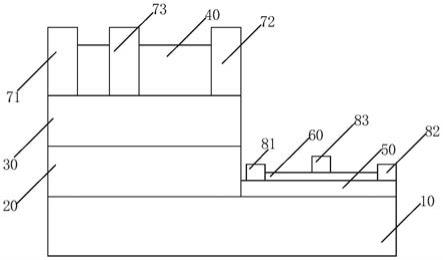

82.图1为本发明实施例提供的一种gan hemt器件与p型金刚石mosfet的集成器件的结构示意图:

83.图2a-图2g为本发明实施例提供的一种gan hemt器件与p型金刚石mosfet的集成器件制备方法的制备工艺图。

具体实施方式

84.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

85.实施例一

86.请参见图1,本发明实施例的第一方面提供一种gan hemt器件与p型金刚石mosfet的集成器件,包括:金刚石衬底层10、gan缓冲层20、algan势垒层30、介质层40、p型金刚石层50和栅介质层60。

87.金刚石衬底层10上一侧设置有gan缓冲层20,另一侧设置有p型金刚石层50;gan缓冲层20和p型金刚石层50连接。algan势垒层30位于gan缓冲层20上。介质层40位于algan势垒层30上。algan势垒层30上设置有第一源电极71和第一漏电极72以及第一栅电极73。第一源电极71和第一漏电极72位于介质层40的两侧,第一栅电极73延伸至介质层40的上方。栅介质层60位于p型金刚石层50上。p型金刚石层50上设置有第二源电极81和第二漏电极82,栅介质层60上还设置有第二栅电极83。第二源电极81和第二漏电极82位于栅介质层60的两侧。

88.进一步地,介质层40的材料为sin;栅介质层60的材料为al2o3;第二源电极81和第二漏电极82的材料为au;第二栅电极83的材料为al;第一源电极71和第一漏电极72均为ti、al、ni和au自下而上层叠的堆栈结构;第一栅电极73为由ni和au自下而上层叠的堆栈结构。

89.本实施例中,通过金刚石衬底上制作了gan hemt器件,利用金刚石材料的高热导率,实现了gan hemt器件结温的有效降低,进一步提升gan hemt器件的散热效果,提升其在高频大功率领域高温下的应用效果。并在金刚石衬底上生长p型金刚石层50,制作了基于p型金刚石的mosfet器件,从而实现了gan电子导电器件与金刚石空穴导电器件的异质集成,使得集成后的器件能够在大于125℃的温度下工作而不发生性能退化,从而器件能够在高频大功率领域进行应用。在同一个金刚石衬底上将两种器件集成,集成的器件充分利用了金刚石衬底和p型金刚石层50的散热能力,同时,减小了集成器件的体积,提高了器件的集成度的同时进一步提高了gan hemts在微波大功率场景下的散热能力。

90.实施例二

91.本发明实施例的第二方面一种gan hemt器件与p型金刚石mosfet的集成器件制备方法,包括:

92.步骤一、在由下至上由金刚石衬底层10、gan缓冲层20和algan势垒层30构成的外延产品的algan势垒层30上生长介质层40;

93.步骤二、自上而下对介质层40、algan势垒层30、gan缓冲层20的一侧刻蚀至金刚石衬底;

94.步骤三、在介质层40制备hemt器件的第一源电极71和第一漏电极72;

95.步骤四、在金刚石衬底层10表面制备一层p型金刚石层50;

96.步骤五、在金刚石衬底层10上的p型金刚石层50表面制作mosfet器件的第二源电极81和第二漏电极82;

97.步骤六、在p型金刚石层50上的第二源电极81和第二漏电极82之间的区域制备栅介质层60;

98.步骤七、在介质层40上制备hemt器件的第一栅电极73;

99.步骤八、在栅介质层60上制备mosfet器件的第二栅电极83,制备得到实施例一中的集成器件。

100.进一步地,介质层40的材料为sin;栅介质层60的材料为al2o3;第二源电极81和第二漏电极82的材料为au;第二栅电极83的材料为al;第一源电极71和第一漏电极72均为ti、al、ni和au自下而上层叠的堆栈结构;第一栅电极73为由ni和au自下而上层叠的堆栈结构。

101.本实施例中,在金刚石衬底上制作了gan hemt器件,利用金刚石材料的高热导率,实现了gan hemt器件结温的有效降低,进一步提升gan hemt器件的散热效果,提升其在高温下的应用效果。通过对金刚石衬底图形化并同质外延生长了p型金刚石层,制作了基于p型金刚石的mosfet器件,从而实现了gan电子导电器件与金刚石空穴导电器件的异质集成,可有效使用在高温逻辑电路应用领域,解决了逻辑电路在温度高于125℃下的应用问题。

102.实施例三

103.本发明实施例的第三方面提供一种gan hemt器件与p型金刚石mosfet的集成器件制备方法,包括:

104.一、利用mocvd工艺在所述algan/gan外延产品上生长介质层40,介质层40的材料为sin;

105.利用mocvd工艺生长sin介质层40:

106.步骤301、在algan势垒层30上,利用mocvd(metal-organic chemical vapor deposition,金属有机化合物化学气相沉淀)工艺在所述algan外延层上生长5~20nmsin介质层,如图2a所示。

107.对产品进行表面清洗:

108.步骤302、将外延产品放入丙酮溶液中超声清洗3mim;

109.步骤303、放入温度为60℃的剥离液中水浴加热5min;

110.步骤304、依次放入丙酮溶液和乙醇溶液中超声清洗3min;

111.步骤305、用超纯水冲洗产品并用氮气吹干;

112.二、利用icp工艺自上而下对sin介质层40、algan势垒层30和gan缓冲层20进行图形化刻蚀:

113.在sin介质层40上光刻一侧区域:

114.步骤306、将产品放在200℃的热板上烘烤5min;

115.步骤306、进行光刻胶的涂胶和甩胶,其甩胶转速为3500r/mim,并将产品放在90℃的热板上烘烤lmin;

116.步骤307、将产品放入光刻机中对一侧的图形化区域内的光刻胶进行曝光;

117.步骤308、将完成曝光后的产品放入显影液中以移除图形化区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干;

118.在sin介质层40上刻蚀图形化区域:

119.步骤309、利用icp工艺依次刻蚀图形化区域的sin介质层40、algan势垒层30和gan势垒层20,以暴露出部分金刚石衬底;

120.步骤310、将产品依次放入丙酮溶液、剥离液、丙酮溶液和乙醇溶液中进行清洗,以移除刻蚀的图形化区域外的光刻胶;

121.步骤311、用超纯水冲洗产品并用氮气吹干,如图2b所示。

122.三、hemt器件的源漏电极制备:

123.在sin介质层40上刻蚀源漏电极区域:

124.步骤312、将步骤311制备的产品放在200℃的热板上烘烤5min;

125.步骤313、在sin介质层40上进行光刻胶的涂胶和甩胶,并将产品放在200℃的热板上烘烤5min;

126.步骤314、将完成涂胶和甩胶的产品放入光刻机中对hemt器件的源漏电极区域内的光刻胶进行曝光;

127.步骤315、将完成曝光的产品放入显影液中移除hemt器件的源漏电极区域的光刻胶,对其进行超纯水冲洗和氮气吹干;

128.步骤316、利用icp刻蚀工艺移除hemt器件的源漏电极区域的sin介质层40,刻蚀深度20nm;

129.制备源漏电极金属:

130.步骤317、将步骤316刻蚀出源电极槽区域和漏电极槽区域的产品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后在产品表面上蒸发欧姆金属,该欧姆金属是自下而上依次由ti、al、ni和au四层金属组成的金属堆栈结构;

131.步骤318、对完成欧姆金属蒸发的产品进行剥离,以移除源电极区域和漏电极区域外的欧姆金属、光刻胶和剥离胶;

132.步骤319、用超纯水冲洗产品并用氮气吹干,形成第一源电极71和第一漏电极72,如图2c所示;

133.步骤320、将完成欧姆金属蒸发和剥离的产品放入快速热退火炉中进行退火处理,以使源电极区域和漏电极区域内的欧姆金属下沉至gan缓冲层20,从而形成欧姆金属与异质结沟道之间的欧姆接触,其退火的工艺条件为:退火气氛为n2,退火温度为830℃,退火时间为30s。

134.四、在金刚石衬底10表面上,利用mpcvd工艺制备一层p型金刚石层50。

135.步骤321、使用mpcvd工艺,在产品表面生长一层厚度为500-1000nm的p型金刚石层。使用0.3%的ch4提供c源,并用h2稀释;通过向气相中添加bch

33

来控制硼含量,同样用h2稀释bch

33

,使得b:c达1000ppm,其他工艺参数为:气压25torr,气体总流量400sccm,微波功率750w,基底温度750-800℃,沉积速率0.13-0.2μm/h。

136.刻蚀去除金刚石衬底10之外的p型金刚石层:

137.步骤322、将步骤321制备的产品放在200℃的热板上烘烤5min;

138.步骤323、在样品表面上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将产品放在90℃的热板上烘烤lmin;

139.步骤324、将完成涂胶和甩胶的产品放入光刻机中,对金刚石衬底10之外的p型金刚石层区域的光刻胶进行曝光;

140.步骤325、将完成曝光的产品放入显影液中,以移除金刚石衬底10之外的p型金刚石层区域的光刻胶,对其进行超纯水冲洗和氮气吹干;

141.步骤326、利用icp刻蚀工艺移除金刚石衬底10之外的p型金刚石层,刻蚀深度为步骤321所生长的p型金刚石层厚度,如图2d所示。

142.五:mosfet器件的源漏电极制备:

143.在金刚石衬底层10上的p型金刚石层50区域,光刻源漏电极:

144.步骤327、将步骤326制备的产品放在200℃的热板上烘烤5min;

145.步骤328、进行剥离胶的涂胶和甩胶,其甩胶厚度为0.35μm,并将产品放在200℃的热板上烘烤5min;

146.步骤329、在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将产品放在90℃的热板上烘烤1min;

147.步骤330、将完成涂胶和甩胶的产品放入光刻机中对在金刚石衬底层10上的p型金刚石层50表面源电极区域和漏电极区域内的光刻胶进行曝光;

148.步骤331、将完成曝光的产品放入显影液中移除源电极区域和漏电极区域内的光刻胶和剥离胶,并对其进行超纯水冲洗和氮气吹干;

149.在源漏电极区域制备金属au:

150.步骤332、将有源电极区域和漏电极区域光刻图形的产品放入等离子体去胶机中进行底膜处理,其处理的时间为5min;

151.步骤333、将产品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后在产品表面上蒸发au金属;得到所述第二源电极81和所述第二漏电极82;

152.步骤334、对完成金属蒸发的产品进行剥离,以移除源电极区域和漏电极区域外的金属、光刻胶和剥离胶;

153.步骤335、用超纯水冲洗产品并用氮气吹干,如图2e所示。

154.六、利用ald工艺,生长mosfet器件的栅介质层60:栅介质层60为al2o3:

155.利用ald工艺生长al2o3栅介质层60:

156.步骤336、使用ald工艺,在300℃下,使用h2o作为氧化剂,三甲基铝(tma)作为铝源,在生长的过程中以脉冲的方式交替通入h2o和tma,tma和h2o的脉冲时间都是0.3s,吹扫时间分别为5s和7s,生长一层厚20nm的al2o3;

157.刻蚀去除mosfet有源区之外的栅介质层:

158.步骤337、将步骤336制备的产品放在200℃的热板上烘烤5min;

159.步骤338、在al2o3栅介质层60上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并将产品放在90℃的热板上烘烤lmin;

160.步骤339、将完成涂胶和甩胶的产品放入光刻机中对mosfet有源区之外区域内的光刻胶进行曝光;

161.步骤340、将完成曝光的产品放入显影液中移除mosfet有源区之外区域的光刻胶,对其进行超纯水冲洗和氮气吹干;

162.步骤341、利用icp刻蚀工艺移除mosfet有源区之外区域的al2o3栅介质层60,刻蚀深度20nm,如图2f所示。

163.七、hemt器件的栅电极制备:

164.在sin介质层40上制备栅槽区域:

165.步骤342、将步骤341制备的产品放在200℃的热板上烘烤5min;

166.步骤343、进行光刻胶的涂胶和甩胶,其甩胶转速为3500r/mim,并放在90℃的热板上烘烤lmin;

167.步骤344、将产品放入光刻机中对第一源电极71和第一漏电极72之间的栅槽区域

内的光刻胶进行曝光;

168.步骤345、将完成曝光后的产品放入显影液中以移除栅槽区域内的光刻胶,并对其进行超纯水冲洗和氮气吹干;

169.步骤346、利用icp刻蚀工艺移除栅槽区域内的sin介质层40,其刻蚀的条件为:反应气体为cf4和o2,反应腔室压力为l0mtorr,上电极和下电极的射频功率分别为20-50w和5-l0w。

170.在栅槽区域制备栅电极:

171.步骤347、将产品放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr之后在产品表面上蒸发栅金属,该栅金属是自下而上依次由ni和au两层金属组成的金属堆栈结构,形成第一栅电极73;

172.步骤348、对完成栅金属蒸发的产品进行剥离,以移除栅电极区域外的栅金属、光刻胶和剥离胶;

173.步骤349、用超纯水冲洗产品并用氮气吹干,如图2g所示。

174.八、mosfet器件的栅电极制备:

175.在al2o3介质层40上,光刻第二栅电极83:

176.步骤350、将步骤358制备的产品放在200℃的热板上烘烤5min;

177.步骤351、在al2o3栅介质层60上进行剥离胶的涂胶和甩胶,其甩胶厚度为0.35μm,并放在200℃的热板上烘烤5min;

178.步骤352、在剥离胶上进行光刻胶的涂胶和甩胶,其甩胶厚度为0.77μm,并放在90℃的热板上烘烤1min;

179.步骤353、将完成涂胶和甩胶的产品放入光刻机中对栅电极区域内的光刻胶进行曝光;

180.步骤354、将完成曝光的产品放入显影液中,移除栅电极区域内的光刻胶和剥离胶,对其进行超纯水冲洗和氮气吹干;

181.进行栅电极金属蒸发:

182.步骤355、将有栅电极光刻图形的产品放入等离子去胶机中进行底膜处理,其处理的时间为5min;

183.步骤356、放入电子束蒸发台中,待电子束蒸发台的反应腔室真空度达到2

×

10-6

torr后,在产品表面上蒸发栅金属al;

184.步骤357、对完成栅金属蒸发的产品进行剥离,以移除栅电极区域外的栅金属、光刻胶和剥离胶,得到第二栅电极83;

185.步骤358、对其进行超纯水冲洗和氮气吹干,制备得到实施例一的集成器件,如图1所示。

186.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

187.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

188.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

189.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

190.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

191.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1