一种功率型电池的制作方法

1.本发明属于蓄电池技术领域,具体涉及一种功率型电池。

背景技术:

2.近年来,在民用领域随着纯电动汽车、混合动力汽车等的发展,在军用领域随着各类高功率装备的发展,对电池高功率放电能力的要求越来越高。

3.为保证电池在使用中的安全性,目前的公知技术通常采用的方法之一是在电池盖上设置泄气阀,当电池内部压力升高到一定程度时,泄气阀打开,内部气体释放至壳体外,从而避免电池爆炸。

4.对高功率电池而言,尤其对放电能力达到30c以上的超高功率电池而言,在设计中往往采用很多措施降低电池内阻,比如,电池正负极活性物质材料采用高比表面小粒径材料、在电极中加入更多的导电剂、优化导电剂导电网络、加大集流体导电截面积等。由于这种电池自身内阻很小,因此在内短路、外短路、针刺、挤压等情形时,电池内部短路电流非常大,内部反应非常剧烈,气体生成速度远大于通过泄气阀排气速度,即使泄气阀打开气体也会继续在电池内部累积,当达到壳体耐压极限时引起爆炸。

技术实现要素:

5.本发明提供一种功率型电池,为解决高功率电池在滥用工况下的安全性问题,对电池泄气阀和电池结构进行优化。

6.本发明的目的是提供一种功率型电池,包括m个泄气阀、正极集流体和负极集流体;m为大于0的自然数;

7.m个泄气阀的泄孔面积总和为s,且:

8.s/sc≥3;和/或s/v≥0.001mm-1

;和/或s/c≥15mm2/ah;

9.其中,sc为正极集流体、负极集流体中截面积较小者的截面积;所述截面积为集流体与电极连接部位的中部且与连接面垂直,与电流方向垂直截面的面积;v为电池壳体与电池盖组成的容器容积;c为电池以1小时率放电的实际容量。

10.优选地,所述功率型电池包括m个泄气阀、电池盖板、电池壳、正极端子、极柱密封件、负极端子、泄气阀、注液孔、注液孔密封件、极组、电解液;所述极组包括正极、负极、隔膜及保护绝缘物。

11.优选地,所述功率型电池采用磷酸铁锂-石墨体系。

12.优选地,所述泄气阀开启压力值范围为0.2mpa~2mpa。

13.优选地,所述泄气阀设置于电池盖板上。

14.优选地,所述泄气阀设置于电池壳体上。

15.优选地,极组中的正极与正极集流体焊接在一起,负极与负极集流体焊接在一起。

16.优选地,所述泄气阀的开启压力通过如下方式调节:通过模具加压在泄气阀上形成压印或通过机加工在泄气阀上形成厚度薄弱点,通过压印深度或厚度薄弱点的厚度来调

节泄气阀开启压力。

17.优选地,所述泄气阀由金属薄片加工而成,然后焊接在电池盖板或电池壳上。

18.优选地,所述泄气阀和电池盖板整体加工而成,或所述泄气阀和电池壳整体加工而成。

19.优选地,所述泄气阀可以采用相同的开启压力,也可以采用不同的开启压力。

20.本发明具有的优点和积极效果是:

21.在电池使用过程中,当内部压力升高到泄气阀开启压力后泄气阀打开,内部气体从泄气阀排出电池,以此来防止电池内部气体累积压力,防止电池爆炸。

22.在面对针刺、挤压、短路等情形时,电池内部气体产生非常快。产气速度与两方面因素有关:

23.1)产气速度与电池内部反应剧烈程度相关。电池内阻越低电池内部反应越剧烈,产生气体越快。电池集流体导电截面积是决定电池内阻的一个重要参数。因此产气速度和电池集流体导电截面积密切相关。

24.2)产气速度与电池内活性物质的量相关。电池容量越大产气速度也越快。而在电池电化学体系一定的前提下,电池内容积和电池容量呈近似正比的关系。因此产气速度和电池内容积和电池容量密切相关。

25.本专利将泄气阀面积与电池三个相关参数的比例做出了规定:具体为:

26.将泄气阀面积与电池集流体导电截面积相关联,只有泄气阀面积与电池集流体导电截面积的比值大于一定数值时才可以保证泄气速度足够快。得益于电池的大面积泄气阀,保证了泄气速度足够快,因此,即使在滥用条件下电池内部快速产气时仍然可以保证电池的安全性。

27.将泄气阀面积与电池内容积的比例做出了规定,使得泄气速度和电池内容积相关联。只有泄气阀面积与电池内容积的比值大于一定数值时才可以保证泄气速度足够快。得益于电池的大面积泄气阀,保证了泄气速度足够快,因此,即使在滥用条件下电池内部快速产气时仍然可以保证电池的安全性。

28.将泄气阀面积与电池容量相关联,只有泄气阀面积与电池容量的比值大于一定数值时才可以保证泄气速度足够快。得益于电池的大面积泄气阀,保证了泄气速度足够快,因此,即使在滥用条件下电池内部快速产气时仍然可以保证电池的安全性。

附图说明

29.图1为本发明优选实施例中正极片示意图;

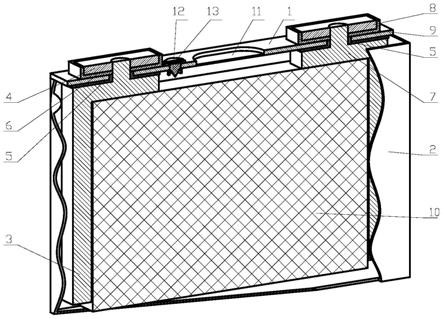

30.图2为本发明优选实施例中负极片示意图;

31.图3为本发明优选实施例中极组示意图;

32.图4为本发明优选实施例中电池第一示意图;

33.图5为本发明优选实施例中电池第二示意图;

34.图6为本发明优选实施例中集流体截面测量位置示意图。

35.其中:1、电池盖板;2、电池壳;3、正极集流体;4、正极端子;5、极柱密封件;6、正极绝缘套;7、负极集流体;8、负极端子;9、负极绝缘套;10、极组;11、泄气阀;12、注液孔密封塞;13、注液孔密封件;14、正极片;15、正极耳;16、负极片;17、负极耳;18、隔膜。

具体实施方式

36.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

37.如图1至图6所示,本发明的技术方案为:

38.一种功率型电池,包括:

39.电池盖板1、电池壳2、正极集流体3、正极端子4、极柱密封件5、正极绝缘套6、负极集流体7、负极端子8、负极绝缘套9、极组10、m个泄气阀11、注液孔密封塞12、注液孔密封件13、正极片14、正极耳15、负极片16、负极耳17、隔膜18和电解液。其中,极组由正极片、负极片、隔膜及保护绝缘物等组成,正极片上有正极耳,负极片上有负极耳。m为大于0的自然数;

40.其中,泄气阀为多个,各泄气阀的面积的总和为s,

41.各泄气阀的面积的总和至少符合下述公式之一:

42.s/sc≥3(1);

43.s/v≥0.001mm-1

;(2);

44.或s/c≥15mm2/ah;(3);

45.上述公式中,

46.s:各泄气阀的面积的总和;

47.sc:正极集流体、负极集流体中截面积较小者的截面积;所述截面积为集流体与电极连接部位的中部且与连接面垂直,与电流方向垂直截面的面积;

48.v:电池壳体与电池盖组成的容器的容积;

49.c:电池以1小时率放电的实际容量。

50.上述电池中,正极端子和正极集流体可以整体加工也可以分别加工后焊接在一起,负极端子和负极集流体可以整体加工也可以分别加工后焊接在一起。焊接方式包括但不限于激光焊、电子束焊、超声焊、摩擦焊、电阻焊等。

51.上述极组中的正极与正极集流体焊接在一起,负极与负极集流体焊接在一起。焊接方式包括但不限于激光焊、电子束焊、超声焊、摩擦焊、电阻焊等。

52.上述电池中泄气阀开启压力值范围为0.2mpa~2mpa。

53.上述泄气阀的开启压力通过如下方式调节:通过模具加压在泄气阀上形成压印或通过机加工在泄气阀上形成厚度薄弱点,通过压印深度或厚度薄弱点的厚度来调节泄气阀开启压力。压印越深开启压力越低,厚度薄弱点越薄开启压力越低。

54.上述电池中泄气阀可以全部或部分地设置于电池盖板上,也可以全部或部分地设置于电池壳体上。

55.上述电池中泄气阀可以由金属薄片加工而成然后焊接在电池盖板或电池壳上,也可以由电池盖板或电池壳整体加工而成。

56.在电池使用过程中,当内部压力升高到泄气阀开启压力后泄气阀打开,内部气体从泄气阀排出电池,防止电池内部气体累积压力,防止电池爆炸。在面对针刺、挤压、短路等情形时,电池内部气体产生非常快,得益于电池的大面积泄气阀,保证了泄气速度足够快,因此仍然可以保证电池的安全性。

57.多个泄气阀可以采用相同的开启压力,也可以采用不同的开启压力,以此来控制内部气体排出的速度,防止过快的排气速度对电池外部物品或人员产生危害。

58.实施例1

59.一种功率型电池,电化学体系采用磷酸铁锂-石墨体系。

60.将磷酸铁锂、导电炭黑、碳纳米管、pvdf粘结剂浆等按一定比例混合均匀制备正极浆料,将正极浆料均匀涂布于铝箔双面,涂布时预留出宽度为11mm的非涂布区,经烘干、碾压、冲切制备出正极片,厚度为100μm,双面涂布总量为20mg/cm2,铝箔厚度为15μm,不包含极耳的极片长度为119mm,宽度为80mm。极耳长度为60mm,宽度为11mm,位置居中。如图1所示,a区域为正极非涂布区;b区域为正极涂布区。

61.将石墨、导电炭黑、sbr粘结剂浆等按一定比例混合均匀制备负极浆料,将负极浆料均匀涂布于铜箔双面,涂布时预留出宽度为9mm的非涂布区,经烘干、碾压、冲切制备出负极片,厚度为100μm,双面涂布总量为10mg/cm2,铝箔厚度为10μm,不包含极耳的极片长度为123mm,宽度为84mm。极耳长度为60mm,宽度为9mm,位置居中。如图2所示,c区域为负极非涂布区;d区域为负极涂布区。

62.如图3所示:按隔膜18、正极片14、隔膜18、负极片16、隔膜18、正极片14、隔膜18、负极片16

…

的顺序叠片制备成极组,正、负极非涂布区分别位于极组两端。正极耳15连接于正极片14上;负极耳17连接于负极片16上;单层隔膜厚度为20μm。极组总厚度为24mm。

63.电池壳外部尺寸为148mm

×

27mm

×

97mm,厚度为0.6mm,材质为铝合金。

64.将正极集流体套上密封件,钻入电池盖板,在正极集流体顶端套上正极绝缘套和正极端子,采用冲压的方式将正极集流体、正极端子和绝缘套紧密配合,同时压紧密封件和电池盖板。采用同样的方法安装好负极集流体。

65.将极组中的多层正极极耳和正极集流体采用激光焊接在一起,将极组中的多层负极极耳和负极集流体采用激光焊接在一起。

66.在极组外周包裹绝缘胶带,将极组放入电池壳中,采用激光将电池壳和电池盖板焊接在一起。

67.通过注液孔想电池内部注入电解液。电解液量为130g。在注液孔放入注液孔密封塞,在其上放置注液孔密封件,并通过激光焊接在电池盖板上。如图4、图5所示。图4中的电池壳以剖切形式展现,主要部件以截面形式展现;图5中的电池壳以剖切形式展现,负极耳被电池壳遮挡未显示。

68.将电池化成后完成电池的制备,电池容量为20ah,具有30c以上电流连续放电的能力。

69.本实施例所用盖板上通过焊接预置有泄气阀,泄气阀开启压力为0.8mpa,面积为488mm2。

70.在本实施例电池中,所用到的电池盖本体厚度为2mm,材质为铝合金。电池内部正、负极集流体的截面积相同,都是153mm2。泄气阀截面积为485mm2.

71.泄气阀11的面积和电池集流体截面19的面积比值为3.17。

72.对满电态电池进行针刺实验,电池泄气阀打开,泄放大量白色烟气,但电池没有爆炸、着火现象,具有很好的安全性。

73.实施例2

74.一种功率型电池,电化学体系采用磷酸铁锂-石墨体系。

75.将磷酸铁锂、导电炭黑、碳纳米管、pvdf粘结剂浆等按一定比例混合均匀制备正极

浆料,将正极浆料均匀涂布于铝箔双面,涂布时预留出宽度为11mm的非涂布区,经烘干、碾压、冲切制备出正极片,厚度为100μm,双面涂布总量为20mg/cm2,铝箔厚度为15μm,不包含极耳的极片长度为119mm,宽度为80mm。极耳长度为60mm,宽度为11mm,位置居中。如图1所示,a区域为正极非涂布区;b区域为正极涂布区。

76.将石墨、导电炭黑、sbr粘结剂浆等按一定比例混合均匀制备负极浆料,将负极浆料均匀涂布于铜箔双面,涂布时预留出宽度为9mm的非涂布区,经烘干、碾压、冲切制备出负极片,厚度为100μm,双面涂布总量为10mg/cm2,铝箔厚度为10μm,不包含极耳的极片长度为123mm,宽度为84mm。极耳长度为60mm,宽度为9mm,位置居中。如图2所示,c区域为负极非涂布区;d区域为负极涂布区。

77.如图3所示:按隔膜18、正极片14、隔膜18、负极片16、隔膜18、正极片14、隔膜18、负极片16

…

的顺序叠片制备成极组,正、负极非涂布区分别位于极组两端。正极耳15连接于正极片14上;负极耳17连接于负极片16上;单层隔膜厚度为20μm。极组总厚度为24mm。

78.电池壳外部尺寸为148mm

×

27mm

×

97mm,厚度为0.6mm,材质为铝合金。

79.将正极集流体套上极柱密封件,钻入电池盖板,在正极集流体顶端套上正极绝缘套和正极端子,采用冲压的方式将正极集流体、正极端子和绝缘套紧密配合,同时压紧密封件和电池盖板。采用同样的方法安装好负极集流体。

80.在所用盖板上通过焊接预置有泄气阀,泄气阀开启压力为0.8mpa。泄气阀面积按如下方法确定:

81.第一步,确定电池盖和电池壳构成的容器的容积,经计算约为365000mm3;

82.第二步,依据本专利提供的计算公式,得到泄气阀面积最小为365mm2,为进一步提高泄气阀的泄气能力,将泄气阀面积提高三分之一,达到约为485mm2。

83.将极组中的多层正极极耳和正极集流体采用激光焊接在一起,将极组中的多层负极极耳和负极集流体采用激光焊接在一起。

84.在极组外周包裹绝缘胶带,将极组放入电池壳中,采用激光将电池壳和电池盖板焊接在一起。

85.通过注液孔向电池内部注入电解液。电解液量为130g。在注液孔放入注液孔密封塞,在其上放置注液孔密封件,并通过激光焊接在电池盖板上。如图4、图5所示。图4中的电池壳以剖切形式展现,主要部件以截面形式展现;图5中的电池壳以剖切形式展现,负极耳被电池壳遮挡未显示。

86.将电池化成后完成电池的制备,电池容量为20ah,具有30c以上电流连续放电的能力。

87.在本实施例电池中,所用到的电池盖本体厚度为2mm,材质为铝合金。电池盖与电池壳组成的容器的内容积约为365000mm3。泄气阀面积和电池盖与电池壳组成的容器的内容积比值为0.00133。

88.对满电态电池进行针刺实验,电池泄气阀打开,泄放大量白色烟气,但电池没有爆炸、着火现象,具有很好的安全性。

89.实施例3

90.一种功率型电池,电化学体系采用磷酸铁锂-石墨体系。

91.将磷酸铁锂、导电炭黑、碳纳米管、pvdf粘结剂浆等按一定比例混合均匀制备正极

浆料,将正极浆料均匀涂布于铝箔双面,涂布时预留出宽度为11mm的非涂布区,经烘干、碾压、冲切制备出正极片,厚度为100μm,双面涂布总量为20mg/cm2,铝箔厚度为15μm,不包含极耳的极片长度为119mm,宽度为80mm。极耳长度为60mm,宽度为11mm,位置居中。如图1所示,a区域为正极非涂布区;b区域为正极涂布区。

92.将石墨、导电炭黑、sbr粘结剂浆等按一定比例混合均匀制备负极浆料,将负极浆料均匀涂布于铜箔双面,涂布时预留出宽度为9mm的非涂布区,经烘干、碾压、冲切制备出负极片,厚度为100μm,双面涂布总量为10mg/cm2,铝箔厚度为10μm,不包含极耳的极片长度为123mm,宽度为84mm。极耳长度为60mm,宽度为9mm,位置居中。如图2所示,c区域为负极非涂布区;d区域为负极涂布区。

93.如图3所示:按隔膜18、正极片14、隔膜18、负极片16、隔膜18、正极片14、隔膜18、负极片16

…

的顺序叠片制备成极组,正、负极非涂布区分别位于极组两端。正极耳15连接于正极片14上;负极耳17连接于负极片16上;单层隔膜厚度为20μm。极组总厚度为24mm。

94.电池壳外部尺寸为148mm

×

27mm

×

97mm,厚度为0.6mm,材质为铝合金。

95.将正极集流体套上密封件,钻入电池盖板,在正极集流体顶端套上正极绝缘套和正极端子,采用冲压的方式将正极集流体、正极端子和绝缘套紧密配合,同时压紧密封件和电池盖板。采用同样的方法安装好负极集流体。

96.本实施例所用盖板上通过焊接预置有泄气阀,泄气阀开启压力为0.8mpa,面积为488mm2。

97.将极组中的多层正极极耳和正极集流体采用激光焊接在一起,将极组中的多层负极极耳和负极集流体采用激光焊接在一起。

98.在极组外周包裹绝缘胶带,将极组放入电池壳中,采用激光将电池壳和电池盖板焊接在一起。

99.通过注液孔想电池内部注入电解液。电解液量为130g。在注液孔放入注液孔密封塞,在其上放置注液孔密封片,并通过激光焊接在电池盖板上。如图4、图5所示。图4中的电池壳以剖切形式展现,主要部件以截面形式展现;图5中的电池壳以剖切形式展现,负极耳被电池壳遮挡未显示。

100.将电池化成后完成电池的制备,电池容量为21.8ah,具有30c以上电流连续放电的能力。

101.在本实施例电池中,所用到的电池盖本体厚度为2mm,材质为铝合金。电池1c放电容量为21.8ah。泄气阀面积为480mm2,泄气阀面积和电池容量的比值为22mm2/ah。

102.对满电态电池进行针刺实验,电池泄气阀打开,泄放大量白色烟气,但电池没有爆炸、着火现象,具有很好的安全性。

103.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1