一种电解锰渣制备碳包覆磷酸锰铁锂材料的方法与流程

1.本发明涉及锂离子电池领域,尤其涉及一种电解锰渣制备碳包覆磷酸锰铁锂材料的方法。

背景技术:

2.我国电解锰的产能已占世界产能的98%,是世界最大的电解锰生产国、消费国、出口国。目前,由于锰矿石品质低、工艺技术落后等原因,我国电解锰企业平均每生产1吨电解金属锰要产生10~12吨左右的电解锰渣,全国每年产生的电解锰渣高达1000万吨左右,历年来积存的锰渣也有5千多万吨。

3.锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作,锂离子电池由于具有高能量,循环次数长,效率高等优点,而广泛应用生化中充当设备能源,磷酸锰锂受到其锂离子一维扩散孔道和绝缘po4聚阴离子框架的限制,导致其离子电导率低,尤其其电子电导率较磷酸铁锂更低。而磷酸锰铁锂不仅具有磷酸锰锂的有优点更具有更好的电子电导率以及更好的倍率和循环性能。

技术实现要素:

4.本发明提供一种电解锰渣制备的磷酸锰铁锂的方法,使用电解锰渣提纯制备磷酸锰铁锂,对电解锰渣进行回收利用,该碳包覆磷酸锰铁锂材料通式limn

x

fe

1-x

po4,其中x为0.3-0.5;采用以下步骤实现磷酸锰铁锂的制备:

5.s1、电解锰渣处理:将电解锰渣置于去离子水中,200-400rpm转速搅拌12-24h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

6.s2、精炼铁:加入硫酸至s1的剩渣中,100-300rpm转速搅拌反应4-8h后,过滤后,在滤液中加入氨水调节ph为4-4.5,过滤得到精炼后氢氧化铁沉淀a;

7.s3、精炼锰:在300-400rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至7.5-8.0,并反应2-6h,过滤得到精炼后的锰滤液b;

8.s4、磷酸锰铁锂前驱体制备:将锂源、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,300-400rpm转速搅拌条件下70-90℃反应8-12h,得到磷酸锰铁锂前驱体;

9.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与碳源混合,经超细研磨、喷雾干燥、700-800℃保护气氛烧结、粉碎后得到碳包覆磷酸锰铁锂。

10.进一步的,碳包覆磷酸锰铁锂材料通式limn

x

fe

1-x

po4/c,其中x为0.3-0.5。

11.进一步的,s2中,硫酸与剩渣的质量比为2-4:1。

12.进一步的,s4中,锂源、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:x:(1-x):1称量取得到的,x的值为0.3-0.5。

13.进一步的,s5中所用碳源为葡萄糖、聚乙二醇的一种或多种,所制备碳包覆磷酸锰铁锂碳含量为1-3wt%;

14.进一步的,s4中,所用锂源为碳酸锂、氢氧化锂、醋酸锂的一种或多种。

15.进一步的,s5中超细研磨转速为650-750rpm,超细研磨后浆料的d50=0.5-0.7μm;

16.进一步的,在步骤s6中磷酸锰铁锂粉碎后粒度为d50=0.8-1.5μm;

17.进一步的,s5中喷雾干燥进风温度为200-260℃,出风温度为100-110℃,雾化器转速为10000-12000rpm;

18.进一步的,s5中保护气氛为高纯氩气或高纯氮气;

19.进一步的,s5中磷酸锰铁锂粉碎后粒度为d50=0.8-1.5μm;

20.其中s2精炼后称取氢氧化铁沉淀a的质量,s3精炼后的锰滤液b,利用高碘酸钾分光光度法确定浓度。

21.本发明的有益效果:

22.1、本发明提供的方法工艺较为简单,操作方便,重复性高,投入设备少,制备成本低,电解锰渣的提纯所得锰源、铁源纯度较高,有效的解决了电解锰渣再次利用的问题。

23.2、本发明所制备碳包覆磷酸锰铁锂通过碳包覆有效的提高了磷酸锰铁锂导电性能,控制颗粒大小,增加锂离子传输效率,安全性能好。

24.3、通过本发明所制备的碳包覆磷酸锰铁锂相较一般方法制备的磷酸锰铁锂具有更高的能量密度,更好的倍率性能,更好的循环容量保持率。

附图说明

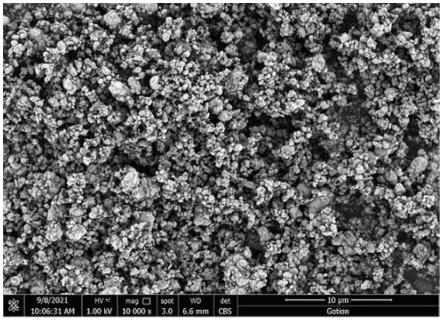

25.图1是本发明实施例3的limn

0.5

fe

0.5

po4/c材料的sem图。

具体实施方式

26.以下通过具体的实施例来说明技术方案:

27.实施例1

28.s1、电解锰渣处理:将电解锰渣置于去离子水中,200rpm转速搅拌12h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

29.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为2:1,100rpm转速搅拌反应4h后,过滤后,在滤液中加入氨水调节ph为4,过滤得到精炼后氢氧化铁沉淀a;

30.s3、精炼锰:在300rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至7.5,并反应2h,过滤得到精炼后的锰滤液b;

31.s4、磷酸锰铁锂前驱体制备:将碳酸锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中碳酸锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.3:0.7:1称量取,在300rpm转速搅拌条件下70℃反应8h,得到磷酸锰铁锂前驱体;

32.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与葡萄糖混合,经650rpm转速超细研磨至浆料的d50=0.5μm、经进风温度为200℃,出风温度为100℃,雾化器转速为10000rpm下喷雾干燥、700℃下高纯氮气烧结8h、粉碎后得到limn

0.3

fe

0.7

po4/c,粒度为d50=0.8μm,碳含量为1.1wt%。

33.实施例2

34.s1、电解锰渣处理:将电解锰渣置于去离子水中,400rpm转速搅拌24h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

35.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为4:1,300rpm转速

搅拌反应8h后,过滤后,在滤液中加入氨水调节ph为4.5,过滤得到精炼后氢氧化铁沉淀a;

36.s3、精炼锰:在400rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至8.1,并反应6h,过滤得到精炼后的锰滤液b;

37.s4、磷酸锰铁锂前驱体制备:将氢氧化锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中氢氧化锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.5:0.5:1称量取,在400rpm转速搅拌条件下90℃反应12h,得到磷酸锰铁锂前驱体;

38.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与蔗糖混合,经750rpm转速超细研磨至浆料的d50=0.7μm、经进风温度为260℃,出风温度为110℃,雾化器转速为12000rpm下喷雾干燥、800℃下高纯氩气烧结12h、粉碎后得到limn

0.5

fe

0.5

po4/c,粒度为d50=1.5μm,碳含量为2.9wt%。

39.实施例3

40.s1、电解锰渣处理:将电解锰渣置于去离子水中,300rpm转速搅拌18h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

41.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为3:1,200rpm转速搅拌反应6h后,过滤后,在滤液中加入氨水调节ph为4.2,过滤得到精炼后氢氧化铁沉淀a;

42.s3、精炼锰:在350rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至7.9,并反应4h,过滤得到精炼后的锰滤液b;

43.s4、磷酸锰铁锂前驱体制备:将醋酸锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中醋酸锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.4:0.6:1称量取,在350rpm转速搅拌条件下80℃反应10h,得到磷酸锰铁锂前驱体;

44.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与聚乙二醇混合,经700rpm转速超细研磨至浆料的d50=0.6μm、经进风温度为240℃,出风温度为100℃,雾化器转速为11000rpm下喷雾干燥、750℃下高纯氮气烧结10h、粉碎后得到limn

0.4

fe

0.6

po4/c,粒度为d50=1.2μm,碳含量为2.1wt%。

45.实施例4

46.s1、电解锰渣处理:将电解锰渣置于去离子水中,200rpm转速搅拌16h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

47.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为3:1,300rpm转速搅拌反应4h后,过滤后,在滤液中加入氨水调节ph为4.3,过滤得到精炼后氢氧化铁沉淀a;

48.s3、精炼锰:在300rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至8.1,并反应4h,过滤得到精炼后的锰滤液b;

49.s4、磷酸锰铁锂前驱体制备:将氢氧化锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中氢氧化锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.35:0.65:1称量取,在300rpm转速搅拌条件下70℃反应8h,得到磷酸锰铁锂前驱体;

50.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与葡萄糖混合,经650rpm转速超细研磨至浆料的d50=0.7μm、经进风温度为260℃,出风温度为110℃,雾化器转速为12000rpm下喷雾干燥、700℃下高纯氮气烧结8h、粉碎后得到limn

0.35

fe

0.65

po4/c,粒度为d50=0.8μm,碳含量为1.9wt%。

51.实施例5

52.s1、电解锰渣处理:将电解锰渣置于去离子水中,200rpm转速搅拌24h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

53.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为2:1,300rpm转速搅拌反应8h后,过滤后,在滤液中加入氨水调节ph为4.3,过滤得到精炼后氢氧化铁沉淀a;

54.s3、精炼锰:在300rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至7.5,并反应6h,过滤得到精炼后的锰滤液b;

55.s4、磷酸锰铁锂前驱体制备:将碳酸锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中碳酸锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.5:0.5:1称量取,在300rpm转速搅拌条件下90℃反应8h,得到磷酸锰铁锂前驱体;

56.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与聚乙二醇混合,经650rpm转速超细研磨至浆料的d50=0.5μm、经进风温度为200℃,出风温度为110℃,雾化器转速为10000rpm下喷雾干燥、700℃下高纯氮气烧结10h、粉碎后得到limn

0.5

fe

0.5

po4/c,粒度为d50=0.8μm,碳含量为1.3wt%。

57.对比例1

58.s1、电解锰渣处理:将电解锰渣置于去离子水中,200rpm转速搅拌12h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

59.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为1:1,100rpm转速搅拌反应4h后,过滤后,在滤液中加入氨水调节ph为5,过滤得到精炼后氢氧化铁沉淀a;

60.s3、精炼锰:在300rpm转速搅拌条件下,加入氨水至s1洗液中,调节ph至9.5,并反应2h,过滤得到精炼后的锰滤液b;

61.s4、磷酸锰铁锂前驱体制备:将碳酸锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中碳酸锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.5:0.5:1称量取,在300rpm转速搅拌条件下70℃反应8h,得到磷酸锰铁锂前驱体;

62.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与葡萄糖混合,经650rpm转速超细研磨至浆料的d50=0.5μm、经进风温度为200℃,出风温度为100℃,雾化器转速为10000rpm下喷雾干燥、700℃下高纯氮气烧结8h、粉碎后得到limn

0.5

fe

0.5

po4/c,粒度为d50=0.8μm,碳含量为1.4wt%。

63.对比例2

64.s1、电解锰渣处理:将电解锰渣置于去离子水中,400rpm转速搅拌12h,过滤后,得到含有铁元素剩渣和锰元素的洗液;

65.s2、精炼铁:加入硫酸至s1的剩渣中,其中硫酸与剩渣的质量比为2:1,100rpm转速搅拌反应4h后,过滤后,在滤液中加入氨水调节ph为2,过滤得到精炼后氢氧化铁沉淀a;

66.s3、精炼锰:在300rpm转速搅拌条件下,加入碳酸至s1洗液中,调节ph至6,并反应4h,过滤得到精炼后的锰滤液b;

67.s4、磷酸锰铁锂前驱体制备:将碳酸锂、s2的氢氧化铁沉淀a、磷酸加入到s2的锰滤液b中,其中碳酸锂、锰滤液b、氢氧化铁沉淀a、磷酸是按照li:mn:fe:p元素摩尔比为1:0.4:0.6:1称量取,在300rpm转速搅拌条件下90℃反应12h,得到磷酸锰铁锂前驱体;

68.s5、碳包覆磷酸锰铁锂制备:将s4得到的磷酸锰铁锂前驱体与葡萄糖混合,经650rpm转速超细研磨至浆料的d50=0.7μm、经进风温度为200℃,出风温度为100℃,雾化器

转速为10000rpm下喷雾干燥、700℃下高纯氮气烧结8h、粉碎后得到limn

0.4

fe

0.6

po4/c,粒度为d50=1.2μm,碳含量为2.1wt%。

69.将实施例1~3及对比例1~2所制的磷酸锰铁锂按lmfp:导电炭黑:聚偏氟乙烯=8:1:1合浆,再进行涂布,再分别进行扣式电池组装。按0.2c、1c、2c进行充放电测试,以电流密度1c做循环测试,测试结果见表1。

70.表1

[0071][0072]

由表1可以看出,实施例1~3所制备的磷酸锰铁锂和对比例制备磷酸锰铁锂相比,控制工艺参数对材料电性能有实质性能差距,实施例1~5较对比例1~2所制备材料倍率、首充都高,实施例1~5的50周容量保持率/%都大于95以上。

[0073]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1