一种导电电极和复合盖板玻璃的制备方法及其应用与流程

1.本发明属于导电薄膜技术领域,具体涉及一种导电电极和复合盖板玻璃的制备方法及其应用。

背景技术:

2.有机无机杂化钙钛矿材料晶体结构中,有机组分和无机组分通过氢键作用相连,这种弱键键合方式从根源上决定了其具有差的本征稳定性。对于主流的器件结构,环境中水分能通过扩散作用渗透到钙钛矿活性层中,引起器件性能不可逆的破坏。目前,美国可再生能源实验室认证的钙钛矿太阳能电池的光电转换效率依然被标识为不稳定的效率。尽管钙钛矿材料分解的起因已经得到了广泛的研究,钙钛矿光伏器件缺乏长期稳定性依然是限制其未来商业化应用最大的短板。

3.如何在不损失器件性能的前提下提升钙钛矿太阳能电池的长期稳定性,是目前的研究热点之一。

4.目前钙钛矿太阳能电池大多采用金属电极,例如:au、ag、cu等不透明电极,然而金属电极的钙钛矿电池不能应用在叠层电池中,因而限制了其应用领域。透明导电膜在光伏电池中主要用作电池的透明电极,不同透明导电膜的电学、光学以及结构对太阳能电池的光电特性和输出特性(如电池的内外量子效率、短路电流、开路电压、填充因子等)会产生不同的影响。作为透明电极,其需要满足以下几个基本条件:(1)具有高透过,以使入射太阳光能被钙钛矿电池有效吸收利用;(2)高电导率,以实现载流子的有效收集;(3)低损低温制备技术,以减少对钙钛矿电池性能的影响。目前研究较多的透明电极包括透明导电氧化物、银纳米线、超薄金属、石墨烯等体系。溅射的透明导电氧化物薄膜是研究最为广泛的透明电极体系,主要以ito薄膜为主。但是ito透明导电薄膜低反射率波段很窄,不能增加高透波段的带宽;表面粗糙度较大,降低了钙钛矿对光的吸收;弯折后电导率容易降低,不能满足柔性电子器件的要求;另外,由于铟资源有限,ito的成本和可持续性都存在隐忧。因此,研究者开始寻找高电导、高透过的透明导电氧化物薄膜体系。

5.目前钙钛矿电池主要由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)、过渡层(5)、透明导电层(6)和盖板玻璃(7)组成。其中过渡层是防止制备透明导电层时对空穴传输层(4)和钙钛矿吸收层(3)造成损伤。制备过渡层会增加工艺流程,增加成本。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种导电电极和盖板玻璃的制备方法及其应用,本发明提供的复合盖板玻璃可以实现高效防水,提高组件电池的稳定性,延长使用寿命;同时提供一种透明导电电极层,使其可以在叠层电池上应用,扩大应用领域;将此发明的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压制备,无需过渡层,减少工艺流程,节约成本。

7.本发明提供了一种复合盖板玻璃,包括盖板玻璃以及复合于所述盖板玻璃外侧的防水层;

8.所述防水层包括防水基材层以及在所述防水基材层表面形成的荷叶叶脉状纹理层;

9.所述防水层选自mgf2、lif、氟化钍(thf4)、na3alf6(冰晶石)、zrf4中的一种或多种。

10.优选的,所述盖板玻璃(glass)的厚度为2~3μm,防水层的厚度为2~30nm,所述荷叶叶脉状纹理为纳米网络结构。

11.本发明还提供了一种上述复合盖板玻璃的制备方法,包括以下步骤:

12.a)设计具有荷叶叶脉纹理结构的掩膜版;

13.b)在盖板玻璃的外侧复合防水基材层,然后将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版后,得到复合盖板玻璃。

14.优选的,所述复合防水基材层的制备方法为真空蒸镀或磁控溅射;

15.所述复合荷叶叶脉状纹理层的制备方法为:真空蒸镀、磁控溅射或刻蚀。

16.本发明还提供了一种导电电极和复合盖板玻璃,包括:

17.盖板玻璃;

18.复合于所述盖板玻璃外侧的防水层;

19.复合于所述盖板玻璃内侧的导电层,所述导电层选自金属层和透明导电氧化物层中的一种或多种叠加;所述金属层选自au层、ag层、cu层和al层中的一种或多种叠加、所述透明导电氧化物层选自氧化铟(ito)层、fto层、azo层、izo层中的一种或多种叠加。

20.优选的,所述导电层的厚度为80~250nm;

21.所述导电层选自金属层和透明导电氧化物层的叠加组合时,所述金属层的厚度为5~20nm;所述透明导电氧化物层的厚度为100~200nm;

22.所述导电层选自金属层时,所述金属层的厚度为80~200nm。

23.本发明还提供了一种上述导电电极和复合盖板玻璃的制备方法,其特征在于,包括以下步骤:

24.a)设计具有荷叶叶脉纹理结构的掩膜版;

25.b)在盖板玻璃的外侧复合防水基材层,然后将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版;

26.c)在所述盖板玻璃的内侧复合导电层。

27.优选的,所述导电层的制备方法为真空蒸镀或磁控溅射。

28.本发明还提供了一种钙钛矿电池、光伏电池或叠层电池,包括上述复合盖板玻璃或上述导电电极和复合盖板玻璃。

29.本发明还提供了一种钙钛矿太阳能电池,从下至上依次包括导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)、导电层(5)、盖板玻璃(6)、防水层(7)。

30.本发明还提供了一种上述钙钛矿太阳能电池的制备方法,包括以下步骤:

31.在导电玻璃层表面依次制备电子传输层、钙钛矿吸收层和空穴传输层,得到复合功能层;

32.将所述复合功能层与权利要求5所述的导电电极和复合盖板玻璃层压,得到钙钛矿太阳能电池。

33.与现有技术相比,本发明提供了一种复合盖板玻璃,包括盖板玻璃以及复合于所述盖板玻璃外侧的防水层;所述防水层包括防水基材层以及在所述防水基材层表面形成的荷叶叶脉状纹理层;所述防水层选自mgf2、lif、氟化钍(thf4)、na3alf6(冰晶石)、zrf4中的一种或多种。本发明通过特定种类的防水材料并将其制备为具有荷叶叶脉状结构的纹理层,可以实现高效防水,提高组件电池的稳定性,延长使用寿命。

34.另外,本发明还在盖板玻璃的内侧复合导电层,采用压片法将复合透明导电层的盖板玻璃与底层玻璃制备的功能层(导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4))进行层压,无需过渡层的制备,简化工艺制备流程,节省成本;同时,双面透明导电电极可以实现太阳光从2侧入射,实现光伏电池的双面发电。

附图说明

35.图1为本发明提供的复合盖板玻璃的结构示意图;

36.图2为荷叶叶脉状纹理的示意图;

37.图3为具有荷叶叶脉纹理结构的掩膜版的示意图;

38.图4为本发明提供的导电电极和复合盖板玻璃的结构示意图;

39.图5为导电基底上钙钛矿功能层a)~d)得到的层结构的结构示意图;

40.图6为对比例1制备的钙钛矿电池的结构示意图;

41.图7为实施例1制备得到的透明导电膜系的光学透过率曲线图,其中横坐标为波长,单位nm,纵坐标为透过率(%)。

具体实施方式

42.本发明提供了一种复合盖板玻璃,包括盖板玻璃以及复合于所述盖板玻璃外侧的防水层;

43.所述防水层包括防水基材层以及在所述防水基材层表面形成的荷叶叶脉状纹理层;

44.所述防水层选自mgf2、lif、氟化钍(thf4)、na3alf6(冰晶石)、zrf4中的一种或多种。

45.参见图1,图1为本发明提供的复合盖板玻璃的结构示意图,图1中,1为防水层,2为盖板玻璃。

46.本发明提供的复合盖板玻璃包括盖板玻璃,本发明对所述盖板玻璃的来源并没有特殊限制,本领域技术人员公知的盖板玻璃即可。在本发明中,所述盖板玻璃(glass)的厚度为2~3μm。

47.本发明提供的复合盖板玻璃还包括复合于所述盖板玻璃外侧的防水层。在本发明中,所述防水层包括防水基材层以及在所述防水基材层表面形成的荷叶叶脉状纹理层。在本发明中,所述荷叶叶脉状纹理层为纳米网络结构,具体为仿生网格纹理,所述网格纹理为凸起结构的仿生纳米网格纹理。参见图2,图2为荷叶叶脉状纹理的示意图。

48.在本发明中,所述防水层的厚度为5~30nm,优选为2、5、10、15、20、25、30,或2~30nm之间的任意值。

49.所述防水层包括防水基材层以及在所述防水基材层表面形成的荷叶叶脉状纹理层。其中,所述防水基材层厚度为3~20nm,所述荷叶叶脉状纹理层的厚度为2~10nm,所述

荷叶叶脉状纹理层的厚度即为凸起结构的高度,或者纳米凹槽结构的深度。

50.所述防水层选自mgf2、lif、氟化钍(thf4)、na3alf6(冰晶石)、zrf4中的一种或多种。在本发明中,所述防水基材层以及荷叶叶脉状纹理层可以为同一种材料,也可以为不同材料,优选为同一种材料,更优选为mgf2。

51.本发明还提供了一种上述复合盖板玻璃的制备方法,包括以下步骤:

52.a)设计具有荷叶叶脉纹理结构的掩膜版;

53.b)在盖板玻璃的外侧复合防水基材层,然后将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版后,得到复合盖板玻璃。

54.本发明首先设计具有荷叶叶脉纹理结构的掩膜版。参见图3,图3为具有荷叶叶脉纹理结构的掩膜版的示意图。图中,黑色条纹的荷叶叶脉纹理结构为镂空结构,叶片位置为实心结构,或者黑色条纹的荷叶叶脉纹理结构为实心结构,叶片位置为镂空结构。

55.(1)当黑色条纹的荷叶叶脉纹理结构为镂空结构,叶片位置为实心结构时,防水层按照如下方法进行制备:

56.在盖板玻璃的外侧复合防水基材层,所述复合防水基材层的制备方法为真空蒸镀或磁控溅射。本发明对所述真空蒸镀和磁控溅射的方法并没有特殊限制,本领域技术人员公知的方法即可。

57.其中,所述真空蒸镀的具体制备参数如下:蒸发功率为170~350w,优选为254w;蒸发速率为:0.1~0.6埃/秒。本底真空为《4*10-4

pa。靶基距为:20~60cm。

58.接着,将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版后,得到复合盖板玻璃。

59.所述复合荷叶叶脉状纹理层的制备方法为:模板蒸镀。

60.其中,本发明对所述模板蒸镀的方法并没有特殊限制,本领域技术人员公知的方法即可。

61.(2)当黑色条纹的荷叶叶脉纹理结构为实心结构,叶片位置为镂空结构时,防水层按照如下方法进行制备:

62.在盖板玻璃的外侧复合防水基材层,所述复合防水基材层的制备方法为真空蒸镀或磁控溅射。本发明对所述真空蒸镀和磁控溅射的方法并没有特殊限制,本领域技术人员公知的方法即可。

63.其中,所述真空蒸镀的具体制备参数如下:蒸发功率为170~350w,优选为254w;蒸发速率为:0.1~0.6埃/秒。本底真空为《4*10-4

pa。靶基距为:20~60cm。

64.接着,将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版后,得到复合盖板玻璃。

65.所述复合荷叶叶脉状纹理层的制备方法为:模板激光刻蚀。

66.其中,本发明对所述激光刻蚀的方法并没有特殊限制,本领域技术人员公知的方法即可。

67.本发明还提供了一种导电电极和复合盖板玻璃,包括:

68.盖板玻璃;

69.复合于所述盖板玻璃外侧的防水层;

70.复合于所述盖板玻璃内侧的导电层,所述导电层选自金属层和透明导电氧化物层

中的一种或多种叠加;所述金属层选自au层、ag层、cu层和al层中的一种或多种叠加;所述透明导电氧化物层选自氧化铟(ito)层、fto层、azo层、izo层中的一种或多种叠加。

71.参见图4,图4为本发明提供的导电电极和复合盖板玻璃的结构示意图。图4中,1为透明导电电极中的导电层;2为盖板玻璃;3为防水层。

72.在本发明中,所述盖板玻璃与防水层如上文所述,在此不再赘述。

73.所述导电层的厚度为80~250nm,优选为50、60、70、80、90、100,或80~250nm之间的任意值;

74.所述导电层选自金属层和透明导电氧化物层的叠加组合时,所述金属层的厚度为5~20nm,优选为5、10、15、20,或5~20nm之间的任意值;

75.所述导电层选自金属层时,所述金属层的厚度为80~200nm。

76.在本发明的一些具体实施方式中,导电层为au和ito的组合层,其中,au层与ito层的厚度比为1:7~9、层为mgf2,即形成au/ito/glass/mgf2的结构。

77.本发明还提供了一种上述导电电极和复合盖板玻璃的制备方法,包括以下步骤:

78.a)设计具有荷叶叶脉纹理结构的掩膜版;

79.b)在盖板玻璃的外侧复合防水基材层,然后将所述掩膜版覆盖于防水基材层表面后,再复合荷叶叶脉状纹理层,去除掩膜版;

80.c)在所述盖板玻璃的内侧复合的导电层。

81.其中,步骤a)与步骤b)如上文所述,在此不做赘述。

82.所述导电层的制备方法为真空蒸镀或磁控溅射。

83.其中,当所述导电层选自金属层和透明导电氧化物层的叠加组合时,所述导电层制备的具体方法为:

84.在盖板玻璃的内侧采用真空蒸镀法制备厚度为5~20nm的金属层,优选为au层。其中具体制备参数如下:蒸发功率为1000~2000w,优选为1500w。蒸发速率为:以0.1~0.2埃/秒的速率沉积1~3min,之后以0.3~0.6埃/秒的速率根据膜厚5~10nm沉积剩余的膜层。本底真空为《4*10-4

pa。靶基距为:10~30cm;

85.接着,在金属层上采用磁控溅射法或反应等离子沉积法制备厚度为100~200nm的透明导电氧化物层,优选为ito层,其中具体制备参数如下:溅射功率为140~200w,优选为170w。ar气与o2的比例控制在30~55:1。本底真空为《4*10-4

pa。靶基距为:15~80cm。

86.本发明在盖板玻璃上蒸镀一层层,附着在盖板玻璃表面,增加电池组件的疏水、排油、等性能。

87.在本发明中,提供了一种透明导电膜系(即导电层),使此透明电极膜系能在钙钛矿太阳能电池及其与晶硅、铜铟镓硒叠层上应用,也能实现柔性电子器件制备。

88.本发明提供的透明导电膜系和盖板玻璃,在减少热斑效应的同时,还能实现光伏电池的双面发面,并能拓展其应用领域,在叠层电池及柔性电池中都可应用。

89.本发明还提供了一种钙钛矿电池、光伏电池或叠层电池,包括上述复合盖板玻璃或上述导电电极和复合盖板玻璃。

90.其中,所述光伏电池包括晶硅电池、非晶硅电池、铜铟镓硒电池、碲化镉电池、有机电池;所述叠层电池包括钙钛矿与晶硅叠层电池、钙钛矿与铜铟镓硒叠层电池、钙钛矿与钙钛矿叠层电池、钙钛矿与有机电池叠层电池。

91.在本发明的一些具体实施方式中,所述钙钛矿太阳能电池,从下至上依次包括导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)、导电层(5)、盖板玻璃(6)、防水层(7)。

92.其中,导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)的具体种类并没有特殊限制,本领域技术人员公知的种类即可。

93.在本发明中,所述电子传输层的厚度为25~50nm,钙钛矿吸收层的厚度为300~550nm,空穴传输层的厚度为80~200nm。

94.本发明还提供了一种上述钙钛矿太阳能电池的制备方法,包括以下步骤:

95.步骤1)在盖板玻璃(6)的背面制备防水层;

96.步骤2)通过真空蒸镀法或磁控溅射法依次将au/ito置于盖板玻璃(6)的内侧;

97.步骤3)通过压片法,将复合步骤1)-步骤2)的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压,其中钙钛矿底层玻璃制备的功能层是由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)组成。其中钙钛矿底层玻璃制备的功能层的制备方法如下:

98.a)选择厚度为2~3μm的fto导电玻璃(1),分别采用去离子水、无水乙醇和丙酮超声清洗30min,之后n2吹干;

99.b)电子传输层(2)的制备:将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在300~400℃烧结后得到电子传输层(2);

100.c)钙钛矿吸收层(3)的制备:先将甲基溴化胺(mabr)、溴化铅(pbbr2)和碘化铅(pbi2)按摩尔比1:1:4的比例溶于n-n二甲基甲酰胺(dmf)溶剂中,将其喷涂至电子传输层(2)上,喷涂厚度200~500nm,再将1m的甲醚基碘(fai)在80℃下,通过0.1埃/秒的蒸发速率与mabr、pbbr2、pbi2反应生成钙钛矿,再150℃退火处理10min,形成200~500nm钙钛矿相吸收层;

101.d)将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

102.a)-d)将导电基底层上的功能层制备完成,其中结构为:导电基底层/tio2电子传输层/钙钛矿吸收层/空穴传输层,参见图5,图5为导电基底上钙钛矿功能层a)~d)得到的层结构的结构示意图,其中,1-导电基底;2-电子传输层;3-钙钛矿吸收层;4-空穴传输层。

103.本发明通过特定种类的防水材料并将其制备为具有荷叶叶脉状结构的纹理层,可以实现高效防水,减少热斑效应。

104.另外,本发明还在盖板玻璃的内侧复合导电层,并制备钙钛矿太阳能电池,避免直接在原有的电池结构上磁控溅射透明导电电极层对下面的空穴传输层及钙钛矿吸收层造成损伤,不在需要过渡层的制备,简化制备工艺。并且,双面透明导电电极可以实现太阳光从2侧入射,实现光伏电池的双面发电。

105.为了进一步理解本发明,下面结合实施例对本发明提供的导电电极和复合盖板玻璃的制备方法及其应用进行说明,本发明的保护范围不受以下实施例的限制。

106.对比例1

107.一种钙钛矿电池的制备方法,包括如下步骤:

108.s1)将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在450℃烧结后得到电子传输层(2);

109.s2)钙钛矿吸收层(3)的制备:先将甲基溴化胺(mabr)、溴化铅(pbbr2)和碘化铅(pbi2)按摩尔比1:1:4的比例溶于n-n二甲基甲酰胺(dmf)溶剂中,将其喷涂至电子传输层(2)上,喷涂厚度200~500nm,再将1m的甲醚基碘(fai)在80℃下,通过0.1埃/秒的蒸发速率与mabr、pbbr2、pbi2反应生成钙钛矿,再150℃退火处理10min,形成200~500nm钙钛矿相吸收层;

110.s3)将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,旋涂制备得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

111.s4)首先采用真空蒸镀法制备厚度为0~5nm的moox层,作为过渡层。先蒸镀一层moox,是为了防止后续蒸镀au时所需要的大功率,对钙钛矿、铜铟镓硒、晶硅、非晶硅、异质结电池的吸收层造成损伤。其中具体制备参数如下:蒸发功率为110w。蒸发速率为:0.3埃/秒。本底真空为《4*10-4

pa。靶基距为:30cm;

112.s5)在moox层上采用磁控溅射法或反应等离子沉积法制备厚度为100nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:65cm。

113.s6)在s5)上层压盖板玻璃(glass)。

114.对比例2

115.一种钙钛矿电池的制备方法,包括如下步骤:

116.s1)将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在450℃烧结后得到电子传输层(2);

117.s2)钙钛矿吸收层(3)的制备:先将甲基溴化胺(mabr)、溴化铅(pbbr2)和碘化铅(pbi2)按摩尔比1:1:4的比例溶于n-n二甲基甲酰胺(dmf)溶剂中,将其喷涂至电子传输层(2)上,喷涂厚度450nm,再将1m的甲醚基碘(fai)在80℃下,通过0.1埃/秒的蒸发速率与mabr、pbbr2、pbi2反应生成钙钛矿,再150℃退火处理10min,形成450nm钙钛矿相吸收层;

118.s3)将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,旋涂制备得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

119.s4)首先采用真空蒸镀法制备厚度为5~10nm的moox层,作为过渡层。先蒸镀一层moox,是为了防止后续蒸镀au时所需要的大功率,对钙钛矿、铜铟镓硒、晶硅、非晶硅、异质结电池的吸收层造成损伤。其中具体制备参数如下:蒸发功率为110w。蒸发速率为:0.3埃/秒。本底真空为《4*10-4

pa。靶基距为:30cm;

120.s5)在moox层上采用磁控溅射法或反应等离子沉积法制备厚度为100~300nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:65cm。

121.s6)在s5)上层压盖板玻璃(glass)。

122.参见图6,图6为对比例1-2制备的钙钛矿电池的结构示意图。图6中,1-导电基底;2-电荷传输层;3-钙钛矿吸收层;4-电荷传输层;5-过渡层;6-导电电极;7-盖板玻璃。

123.对比例1-2和实施例1~4制备的电池的i-v效率测试按照以下方法进行:测试i-v曲线和稳态jsc是通过太阳光模拟器(7ss1503a,北京模拟am1.5g的太阳光,光强为100mw/cm2,使用数字源表2400 keithleyinstruments inc)记录数据;用nrel校准的硅太阳能电池(newport stratford inc 91150v)f校准入射光强度;扫描速率为50mv/s,延迟时间为0.1s;反向扫描是从1.2v到0.05v,正向扫描是从0.05v到1.2v。

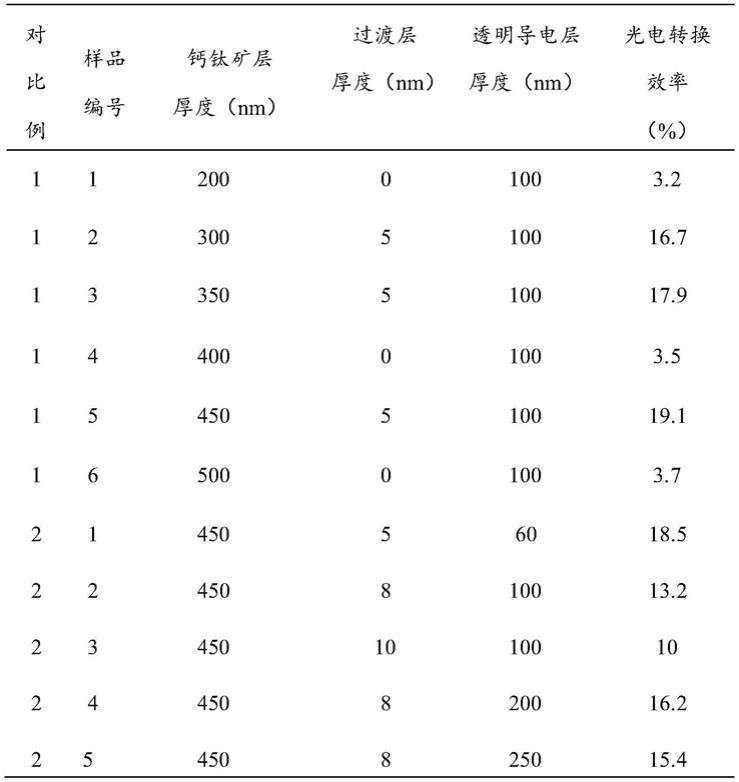

124.表1为对比例1-2不同工艺参数对太阳能电池性能的影响数据汇总表。

125.表1对比例1-2不同工艺参数对太阳能电池性能的影响

[0126][0127]

实施例1

[0128]

本实施例提供了一种基于本发明的透明导电电极和盖板玻璃制备的钙钛矿电池,具体制备方法如下:

[0129]

s1)采用真空蒸镀法将mgf2沉积在盖板玻璃(6)的背面,得到厚度为10nm的防水基材层,然后将图3所示的掩膜版覆盖于防水基材层表面后,再真空蒸镀荷叶叶脉状纹理层,形成具有凸起结构的仿生纳米网格纹理;所述凸起结构的宽度为1nm,高度为0.05nm。

[0130]

其中,所述真空蒸镀的具体制备参数如下:蒸发功率为254w;蒸发速率为:0.1埃/秒。本底真空为《4*10-4

pa。靶基距为:40cm。

[0131]

s2)通过真空蒸镀法依次将au/ito置于盖板玻璃(6)的内侧上;先采用真空蒸镀法制备厚度为5~10nm的au层。其中具体制备参数如下:蒸发功率为1500w。蒸发速率为:以0.2埃/秒的速率沉积3min,之后以0.6埃/秒的速率根据膜厚5~10nm沉积剩余的膜层。本底真空为《4*10-4

pa。靶基距为:30cm;

[0132]

在au层上采用磁控溅射法法制备厚度为100~200nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:80cm。

[0133]

步骤s2制备得到的透明导电膜系的光学透过率曲线图参见图7,图7为实施例1制备得到的透明导电膜系的光学透过率曲线图。

[0134]

s1)+s2)将盖板玻璃制备完成,其中结构为:导电电极层/盖板玻璃/防水层,例如图1。

[0135]

s3)通过压片法,将复合s1)-s2)的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压,其中钙钛矿底层玻璃制备的功能层是由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)组成。其中钙钛矿底层玻璃制备的功能层的制备方法如下:

[0136]

a)选择厚度为2~3μm的fto导电玻璃(1),分别采用去离子水、无水乙醇和丙酮超声清洗30min,之后n2吹干;

[0137]

b)电子传输层(2)的制备:将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在300~400℃烧结后得到电子传输层(2);

[0138]

c)钙钛矿吸收层(3)的制备:先将甲基溴化胺(mabr)、溴化铅(pbbr2)和碘化铅(pbi2)按摩尔比1:1:4的比例溶于n-n二甲基甲酰胺(dmf)溶剂中,将其喷涂至电子传输层(2)上,喷涂厚度350~450nm,再将1m的甲醚基碘(fai)在80℃下,通过0.1埃/秒的蒸发速率与mabr、pbbr2、pbi2反应生成钙钛矿,再150℃退火处理10min,形成350~450nm钙钛矿相吸收层;

[0139]

d))将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

[0140]

a)-d)将钙钛矿导电基底层上的功能层制备完成,其中结构为:导电基底层/tio2电子传输层/钙钛矿吸收层/空穴传输层,例如图3。

[0141]

实施例2

[0142]

本实施例提供了一种基于本发明的透明导电电极和盖板玻璃制备的钙钛矿电池,具体制备方法如下:

[0143]

s1)采用真空蒸镀法将mgf2沉积在盖板玻璃(6)的背面,得到厚度为10nm的防水基材层,然后将图3所示的掩膜版覆盖于防水基材层表面后,再真空蒸镀荷叶叶脉状纹理层,形成具有凸起结构的仿生纳米网格纹理;所述凸起结构的宽度为0.1nm,高度为0.05nm。

[0144]

其中,所述真空蒸镀的具体制备参数如下:蒸发功率为254w;蒸发速率为:0.3埃/秒。本底真空为《4*10-4

pa。靶基距为:40cm。

[0145]

s2)通过真空蒸镀法依次将au/ito置于盖板玻璃(6)的内侧上;先采用真空蒸镀法制备厚度为5~10nm的au层。其中具体制备参数如下:蒸发功率为1500w。蒸发速率为:以0.1

埃/秒的速率沉积3min,之后以0.3埃/秒的速率根据膜厚5~10nm沉积剩余的膜层。本底真空为《4*10-4

pa。靶基距为:30cm;

[0146]

在au层上采用磁控溅射法制备厚度为100~200nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:80cm。

[0147]

s1)+s2)将盖板玻璃制备完成,其中结构为:导电电极层/盖板玻璃/防水层,例如图1。

[0148]

s3)通过压片法,将复合s1)-s2)的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压,其中钙钛矿底层玻璃制备的功能层是由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)组成。其中钙钛矿底层玻璃制备的功能层的制备方法如下:

[0149]

a)选择厚度为2~3μm的fto导电玻璃(1),分别采用去离子水、无水乙醇和丙酮超声清洗30min,之后n2吹干;

[0150]

b)电子传输层(2)的制备:将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在300~400℃烧结后得到电子传输层(2);

[0151]

c)钙钛矿吸收层(3)的制备:制备钙钛矿材料溶液,其中溶质为sni2、pbi2、csbr、fai,其中csbr与fai的摩尔比为0.15:0.85,sni2与pbi2的摩尔比为0.3:0.7。(sni2+pbi2)与(csbr+fai)的摩尔比为1:1。溶剂为dmf、2me和nmp,其体积比为7:3:0.25,形成浓度为1mol/ml的掺杂有n型材料的宽带隙钙钛矿前驱体溶液;采用涂布工艺,其刮刀速度为10~20mm/s,涂布温度为室温,刮刀与基底间距为50μm,涂布后经氮气中150℃退火10~30min。得到350~450nm厚的钙钛矿相吸收层;

[0152]

d))将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

[0153]

a)-d)将钙钛矿导电基底层上的功能层制备完成,其中结构为:导电基底层/tio2电子传输层/钙钛矿吸收层/空穴传输层,例如图3。

[0154]

实施例3

[0155]

本实施例提供了一种基于本发明的透明导电电极和盖板玻璃制备的钙钛矿电池,具体制备方法如下:

[0156]

s1)采用真空蒸镀法将mgf2沉积在盖板玻璃(6)的背面,得到厚度为10nm的防水基材层,然后将图3所示的掩膜版覆盖于防水基材层表面后,再真空蒸镀荷叶叶脉状纹理层,形成具有凸起结构的仿生纳米网格纹理;所述凸起结构的宽度为0.5nm,高度为0.05nm。

[0157]

其中,所述真空蒸镀的具体制备参数如下:蒸发功率为254w;蒸发速率为:0.3埃/秒。本底真空为《4*10-4

pa。靶基距为:40cm。

[0158]

s2)通过真空蒸镀法依次将au/ito置于盖板玻璃(6)的内侧上;先采用真空蒸镀法制备厚度为5~10nm的au层。其中具体制备参数如下:蒸发功率为1500w。蒸发速率为:以0.1埃/秒的速率沉积3min,之后以0.3埃/秒的速率根据膜厚5~10nm沉积剩余的膜层。本底真空为《4*10-4

pa。靶基距为:30cm;

[0159]

在au层上采用磁控溅射法制备厚度为100~250nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:80cm。

[0160]

s1)+s2)将盖板玻璃制备完成,其中结构为:导电电极层/盖板玻璃/防水层,例如图1。

[0161]

s3)通过压片法,将复合s1)-s2)的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压,其中钙钛矿底层玻璃制备的功能层是由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)组成。其中钙钛矿底层玻璃制备的功能层的制备方法如下:

[0162]

a)选择厚度为2~3μm的fto导电玻璃(1),分别采用去离子水、无水乙醇和丙酮超声清洗30min,之后n2吹干;

[0163]

b)电子传输层(2)的制备:将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在300~400℃烧结后得到电子传输层(2);

[0164]

c)钙钛矿吸收层(3)的制备:制备钙钛矿前驱体溶液,其中溶质为pbi2、mai、fai,其中mai与fai的摩尔比为0.15:0.85。pbi2与(mai+fai)的摩尔比为1:1。溶剂为dmf和dmso,其中dmf与dmso的体积比为6:4,形成浓度为1mol/ml的钙钛矿前驱体溶液;之后将n型钙钛矿材料溶液涂布湿法成膜,其中涂布速度为12~15mm/s,涂布注液量为170ul,然后在120℃退火处理20min,形成350~450nm厚的钙钛矿相吸收层;

[0165]

d))将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

[0166]

a)-d)将钙钛矿导电基底层上的功能层制备完成,其中结构为:导电基底层/tio2电子传输层/钙钛矿吸收层/空穴传输层,例如图3。

[0167]

实施例4

[0168]

本实施例提供了一种基于本发明的透明导电电极和盖板玻璃制备的钙钛矿电池,具体制备方法如下:

[0169]

s1)采用真空蒸镀法将mgf2沉积在盖板玻璃(6)的背面,得到厚度为10nm的防水基材层,然后将图3所示的掩膜版覆盖于防水基材层表面后,再真空蒸镀荷叶叶脉状纹理层,形成具有凸起结构的仿生纳米网格纹理;所述凸起结构的宽度为1.5nm,高度为0.05nm。

[0170]

其中,所述真空蒸镀的具体制备参数如下:蒸发功率为254w;蒸发速率为:0.1埃/秒。本底真空为《4*10-4

pa。靶基距为:40cm。

[0171]

s2)通过真空蒸镀法依次将au/ito置于盖板玻璃(6)的内侧上;采用真空蒸镀法制备厚度为10nm的au层。其中具体制备参数如下:蒸发功率为1500w。蒸发速率为:以0.2埃/秒的速率沉积3min,之后以0.6埃/秒的速率根据膜厚10nm沉积剩余的膜层。本底真空为《4*10-4

pa。靶基距为:30cm;

[0172]

在au层上采用磁控溅射法制备厚度为150nm的ito层,其中具体制备参数如下:溅射功率为170w。ar气与o2的比例控制在35:1。本底真空为《4*10-4

pa。靶基距为:80cm。

[0173]

s1)+s2)将盖板玻璃制备完成,其中结构为:导电电极层/盖板玻璃/防水层,例如图1。

[0174]

s3)通过压片法,将复合s1)-s2)的盖板玻璃与钙钛矿底层玻璃制备的功能层进行层压,其中钙钛矿底层玻璃制备的功能层是由导电玻璃层(1)、电子传输层(2)、钙钛矿吸收层(3)、空穴传输层(4)组成。其中钙钛矿底层玻璃制备的功能层的制备方法如下:

[0175]

a)选择厚度为2~3μm的fto导电玻璃(1),分别采用去离子水、无水乙醇和丙酮超声清洗30min,之后n2吹干;

[0176]

b)电子传输层(2)的制备:将二氧化钛前驱体溶液和乙醇按照1:20的体积比混合后喷涂在导电基层(1)上,在300~400℃烧结后得到电子传输层(2);

[0177]

c)钙钛矿吸收层(3)的制备:溶质为pbi2、csbr、fai、macl,其中csbr与fai的摩尔比为0.15:0.85。pbi2与(csbr+fai)的摩尔比为1:1,macl与(csbr+fai)的摩尔比为0.35:1。溶剂为dmf、2me和nmp,其体积比为7:3:0.25,形成浓度为1mol/ml的钙钛矿前驱体溶液;之后将钙钛矿材料溶液进行涂布湿法成膜,其中涂布速度为15mm/s,涂布注液量为170ul,然后在130℃退火处理20min,形成厚度大约为450nm的钙钛矿材料层;

[0178]

d))将spiro-ometad、氯苯、锂盐溶液和4-叔丁基吡啶混合,得到空穴传输层(4);具体的,将72.3mg的spiro-ometad溶解在1ml的氯苯溶液中,再加入28.8l的4-叔丁基吡啶和17.5l的锂盐(170mg/ml)。将配置好的空穴传输层的前驱体溶液静置12h,然后以1500转/秒的速度预旋涂3s,再以4000转/秒的速度旋涂30s。

[0179]

a)-d)将钙钛矿导电基底层上的功能层制备完成,其中结构为:导电基底层/tio2电子传输层/钙钛矿吸收层/空穴传输层,例如图3。

[0180]

表2实施例1-4不同制备工艺对太阳能电池性能的影响

[0181][0182]

防水性能测试结果:

[0183]

测试方法:在85%rh湿度,25℃温度情况下,将组件放置24h,进行i-v测试,将此测试结果与初始i-v效率测试结果进行比值,即为下表中的85%rh-24h效率衰减(%)测试数据。其中i-v测试标准如上。

[0184]

表3不同防水纹理层对电池湿度稳定性的影响

[0185][0186]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1