一种玻纤增强尼龙66/钐钴永磁复合材料及其制备方法与流程

1.本发明属于高分子复合材料领域,具体涉及一种玻纤增强尼龙66/钐钴永磁复合材料及其制备方法。

背景技术:

2.永磁材料在机电设备、电子器件和电磁感应器件中有着广泛应用,特别是新能源汽车、风力发电等技术也有赖于永磁材料。然而传统的永磁性材料质硬且脆,难以加工成型,给加工工艺带来了极大挑战,因此基于高分子材料的永磁复合材料就应运而生,其是指以高分子聚合物为基体,通过适当的物理化学复合方式,将具有磁性的粉体材料与高分子基体材料进行结合而形成的一种新型的多相复合材料。此种材料兼具有高分子基体质轻、易加工、稳定性好、物理化学性能优良、独特的掺杂性和力学性能以及粉体的磁性能,克服了传统意义上磁性材料质硬且脆的特点,更易于加工成型。

3.高分子材料对永磁复合磁体的性能,尤其是力学性能有很大的影响,凸现了很重要位置,常根据不同的成型工艺来选择。高分子材料在复合磁体中属于非磁性相,使复合磁体磁性能低于同种烧结永磁,因此高分子只能占据复合磁体中的一小部分,并且要实现很好的复合材料力学性能。张丽叶等通过研究纳米材料在聚合物加工中的应用发现纳米材料的掺杂对于聚合物的力学性能也有一定的影响,因此高分子材料掺杂了磁性粉体对于其力学性能会发生较大的改变。gruji

ć 等通过研究钕铁硼/高分子复合磁性材料发现,复合材料中磁性粉体含量对于复合物磁性能以及力学性能有一定的影响,随着磁性粉体含量的增加,复合材料的抗张强度和伸长率有所下降,材料由弹性体逐渐向脆性转变,材料弹性模量有所增加,表明了材料刚度的增强。qadeer 等[通过钐钴高分子复合材料的力学性能研究,发现当填充材料增加时,复合材料的储能模量即弹性会有所提高,并且玻璃化转变温度也会随之增加,与此同时,分散相的粒径也会对力学性能造成一定的影响。因此,以高分子材料做为基体制备得到高分子基永磁复合材料不仅是对于新形成的复合材料的理化性质有所改变,同时对于聚合物基永磁复合材料本身的力学性能也是一个突破。

[0004]

近年来,随着新能源汽车、微特电机、医疗设备等的飞速发展,迫切需要高温下(100℃~200℃)实用的、具有良好加工性能的永磁材料。目前应用范围最广的永磁材料是铁氧体类永磁、“磁王”钕铁硼以及高温钐钴永磁。钕铁硼磁能积高,但其高温性能差;永磁铁氧体虽然价格便宜,但是磁能积低,无法满足先进器件对高磁能积的要求;钐钴永磁虽然高温性能好,但是其脆且硬,加工性能差。

[0005]

综上所述,开发一种能够满足高磁能积、高使用温度、低成本、良好力学性能的高温用永磁高分子复合材料具有重要意义。

技术实现要素:

[0006]

为了解决现有技术中高分子复合永磁材料中存在的技术问题,本发明提供了一种玻纤增强尼龙66/钐钴永磁复合材料及其制备方法。

[0007]

本发明所采用的技术方案为一种玻纤增强尼龙66/钐钴永磁复合材料,永磁复合材料包括以下质量份数比组成:尼龙66含量10%~20%、短玻璃纤维5%~10%、钐钴永磁合金粉69%~84%、硅烷偶联剂0.5%~2%。

[0008]

优选的,所述尼龙66的含量为:12%~18%。

[0009]

优选的,所述短玻璃纤维的含量为:6%~9%。

[0010]

优选的,所述钐钴永磁合金粉的含量为:72%~81%。

[0011]

本发明同时提供一种玻纤增强尼龙66/钐钴永磁复合材料的制备方法,包括如下步骤:步骤一:使用硅烷偶联剂对钐钴永磁合金粉进行表面改性,并获得改性磁粉;步骤二:将步骤一中的改性磁粉与尼龙66和短玻璃纤维在高速混料机上充分混合均匀,然后使用双螺杆挤出机进行熔融共混、冷却和造粒。

[0012]

优选的,所述步骤一中改性磁粉制备的具体步骤为:将硅烷偶联剂溶解在无水乙醇中,并用超声分散10分钟,接着在混合液中加入称量好的钐钴永磁合金粉,超声并搅拌20分钟,随后静置,在真空干燥箱50℃环境下干燥24小时,获得均匀改性磁粉。

[0013]

优选的,所述步骤二中熔融共混挤出后的粒料在干燥箱80℃环境下干燥6小时后,可进行注塑成形。

[0014]

本发明技术方案对高分子永磁复合材料的成分进行了改进,新型的高分子永磁复合材料比常规高分子粘结永磁材料具有使用温度高、高温磁能积大、价格便宜的优点。使本发明永磁高分子复合材料在航空航天、飞机、新能源汽车等领域能够很好的应用。

具体实施方式

[0015]

下面对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

[0016]

本发明提供了如下具体实施方案,公开了各种组合实施例的性能。因此,应当认为本专利具体记载公开了所述技术方案的所有可能的组合方式。

[0017]

本发明实施例采用的材料如下:尼龙66:聚己二酰己二胺,商品名pa66,万顶塑料制品有限公司生产。

[0018]

短玻璃纤维:短切的玻璃纤维,巨石集团有限公司生产。

[0019]

钐钴永磁合金粉:sm2co17,合肥松科磁业有限公司生产。

[0020]

硅烷偶联剂:乙烯基三(β-甲氧乙氧基)硅烷,商品名a172,杭州杰西卡化工有限公司生产。

[0021]

本发明技术方案中永磁复合材料包括以下质量份数比组成:尼龙66含量10%~20%、短玻璃纤维5%~10%、钐钴永磁合金粉69%~84%、硅烷偶联剂0.5%~2%。

[0022]

实施例1首先,按照10%的尼龙66、5%的短玻璃纤维、83%的钐钴永磁合金粉、2%的硅烷偶联剂重量配比,将尼龙66、短玻璃纤维、钐钴永磁合金粉、硅烷偶联剂进行称重、干燥,使用硅烷偶联剂对钐钴永磁合金粉进行表面改性,将硅烷偶联剂溶解在无水乙醇中,并用超声分散10分钟,接着在混合液中加入称量好的钐钴永磁合金粉,超声并搅拌20分钟,随后静置,在真空干燥箱50℃环境下干燥24小时,获得均匀改性磁粉,将改性磁粉与尼龙66和短玻璃

纤维在高速混料机上充分混合均匀,然后使用双螺杆挤出机进行熔融共混、冷却和造粒,熔融共混挤出后的粒料在干燥箱80℃环境下干燥6小时后,可进行注塑成形,后续测试所需不同形状和尺寸的试样,均从此注塑板上切取的。

[0023]

对上述制得的产物进行如下检测:采用振动样品磁强计测试材料的高温磁能积。

[0024]

实施例2首先,按照14%的尼龙66、7%的短玻璃纤维、78.5%的钐钴永磁合金粉、0.5%的硅烷偶联剂重量配比,将尼龙66、短玻璃纤维、钐钴永磁合金粉、硅烷偶联剂进行称重、干燥,使用硅烷偶联剂对钐钴永磁合金粉进行表面改性,将硅烷偶联剂溶解在无水乙醇中,并用超声分散10分钟,接着在混合液中加入称量好的钐钴永磁合金粉,超声并搅拌20分钟,随后静置,在真空干燥箱50℃环境下干燥24小时,获得均匀改性磁粉,将改性磁粉与尼龙66和短玻璃纤维在高速混料机上充分混合均匀,然后使用双螺杆挤出机进行熔融共混、冷却和造粒,熔融共混挤出后的粒料在干燥箱80℃环境下干燥6小时后,可进行注塑成形,后续测试所需不同形状和尺寸的试样,均从此注塑板上切取的。

[0025]

对上述制得的产物进行如下检测:采用振动样品磁强计测试材料的高温磁能积。

[0026]

实施例3首先,按照18%的尼龙66、9%的短玻璃纤维、72%的钐钴永磁合金粉、1%的硅烷偶联剂重量配比,将尼龙66、短玻璃纤维、钐钴永磁合金粉、硅烷偶联剂进行称重、干燥,使用硅烷偶联剂对钐钴永磁合金粉进行表面改性,将硅烷偶联剂溶解在无水乙醇中,并用超声分散10分钟,接着在混合液中加入称量好的钐钴永磁合金粉,超声并搅拌20分钟,随后静置,在真空干燥箱50℃环境下干燥24小时,获得均匀改性磁粉,将改性磁粉与尼龙66和短玻璃纤维在高速混料机上充分混合均匀,然后使用双螺杆挤出机进行熔融共混、冷却和造粒,熔融共混挤出后的粒料在干燥箱80℃环境下干燥6小时后,可进行注塑成形,后续测试所需不同形状和尺寸的试样,均从此注塑板上切取的。

[0027]

对上述制得的产物进行如下检测:采用振动样品磁强计测试材料的高温磁能积。

[0028]

实施例4首先,按照20%的尼龙66、10%的短玻璃纤维、69%的钐钴永磁合金粉、1%的硅烷偶联剂重量配比,将尼龙66、短玻璃纤维、钐钴永磁合金粉、硅烷偶联剂进行称重、干燥,使用硅烷偶联剂对钐钴永磁合金粉进行表面改性,将硅烷偶联剂溶解在无水乙醇中,并用超声分散10分钟,接着在混合液中加入称量好的钐钴永磁合金粉,超声并搅拌20分钟,随后静置,在真空干燥箱50℃环境下干燥24小时,获得均匀改性磁粉,将改性磁粉与尼龙66和短玻璃纤维在高速混料机上充分混合均匀,然后使用双螺杆挤出机进行熔融共混、冷却和造粒,熔融共混挤出后的粒料在干燥箱80℃环境下干燥6小时后,可进行注塑成形,后续测试所需不同形状和尺寸的试样,均从此注塑板上切取的。

[0029]

对上述制得的产物进行如下检测:采用振动样品磁强计测试材料的高温磁能积。

[0030]

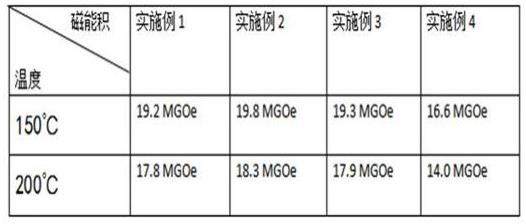

表1 实施例1-4的高温磁能积(150℃、200℃)如下所示。

[0031]

根据以上结果可以看出,尼龙66、玻璃纤维、钐钴永磁合金粉的含量对磁能积有很大影响,通过本试验中,实施例2永磁复合材料按照14%的尼龙66、7%的短玻璃纤维、78.5%的钐钴永磁合金粉、0.5%的硅烷偶联剂重量配比时,其高温磁能积最佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1