软磁性合金及磁性部件的制作方法

1.本发明涉及一种软磁性合金、及使用了该软磁性合金的磁性部件。

背景技术:

2.作为电感器等各种磁性部件中使用的磁性材料,已知有专利文献 1~3所示那样的软磁性合金。这些软磁性合金的饱和磁通密度bs比铁 氧体材料高,并具有良好的软磁特性。但是,软磁性合金有时由于保 存状态或使用环境不同而产生锈等腐蚀,要求耐腐蚀性的提高。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2009-293099号公报

6.专利文献2:日本特开2007-231415号公报

7.专利文献3:日本特开2014-167139号公报

技术实现要素:

8.发明想要解决的技术问题

9.本发明是鉴于上述的实际情况而研发的,其目的在于,提供一种 具有高的耐腐蚀性的软磁性合金、及使用了该软磁性合金的磁性部件。

10.用于解决技术问题的技术方案

11.为了实现上述的目的,本发明提供一种软磁性合金,其具有:

12.内部区域,其具有含有fe及co的软磁性合金组成;

13.co浓化区域,其存在于比所述内部区域更靠近表面侧,且co的 浓度比所述内部区域高;

14.sb浓化区域,其存在于比所述co浓化区域更靠近表面侧,且选 自si及b中的至少1种元素的浓度比所述内部区域高;和

15.fe浓化区域,其存在于比所述sb浓化区域更靠近表面侧,且含 有fe,

16.将所述sb浓化区域的结晶化面积比设为s

sbcry

/s

sb

,并将所述fe 浓化区域的结晶化面积比设为s

fecry

/s

fe

时,(s

sbcry

/s

sb

)<(s

fecry

/s

fe

)。

17.本发明人等进行了专门研究,结果发现,在具有上述特征的软磁 性合金中,抑制浸水时的锈,耐腐蚀性提高。

18.优选所述sb浓化区域为非晶质的氧化物相。

19.优选所述co浓化区域为金属相。

20.优选所述co浓化区域中的co浓化度大于1.2。

21.优选所述软磁性合金的非晶质化度为85%以上。

22.所述软磁性合金可以具有薄带形状,也可以具有粉末形状。

23.本发明的软磁性合金的用途没有特别限制,例如,能够适用于电 感器等线圈部

件、滤波器、天线等各种磁性部件。即使在上述用途中, 本发明的软磁性合金也适合作为线圈部件等中的磁芯(core,磁心)的 材料。

附图说明

24.图1是将本发明的一个实施方式的软磁性合金1的主要部分进行 了放大的截面图。

25.图2a是通过x射线结晶结构分析得到的图表的一例。

26.图2b是通过对图2a所示的图表进行轮廓拟合而得到的图案的一 例。

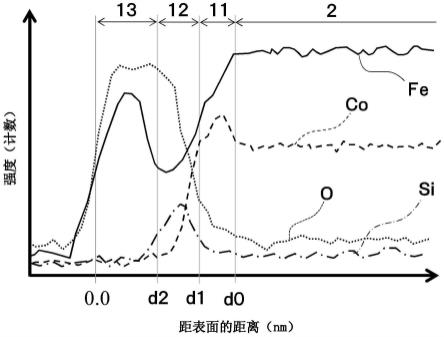

27.图3是通过沿着图1所示的测定线lm,进行使用了edx的线分 析而得到的图表的一例。

28.图4a是表示本发明的一个实施方式的软磁性合金1b的截面图。

29.图4b是将图4a所示的区域ivb进行了放大的截面图。

30.图5a是图1所示的软磁性合金1的eels图像的一例。

31.图5b是图4a所示的软磁性合金1b的stem图像的一例。

32.符号说明

33.1、1b

……

软磁性合金

[0034]2……

内部区域

[0035]

10

……

最表面

[0036]

11

……

co浓化区域

[0037]

12

……

sb浓化区域

[0038]

13

……

fe浓化区域

[0039]

20

……

包覆层

具体实施方式

[0040]

以下,基于附图所示的实施方式详细地说明本发明。

[0041]

本实施方式的软磁性合金1能够具有薄带形状、粉末形状、或其 它块体形状等,软磁性合金1的形状没有特别限定。另外,软磁性合 金1的尺寸也没有特别限定。例如,在软磁性合金1为薄带形状的情 况下,薄带的厚度可以设为15μm~100μm,在软磁性合金1为粉末形 状的情况下,该软磁性合金粉末的平均粒径可以设为0.5μm~150μm, 优选为0.5μm~25μm。

[0042]

此外,上述的平均粒径能够通过激光衍射法等各种粒度分析法进 行测定,但优选使用颗粒图像分析装置morphologi g3(malvernpanalytical株式会社制造)进行测定。morphologi g3中,通过空气分散 软磁性合金粉末,并测定构成该粉末的颗粒的投影面积,根据该投影 面积得到圆当量直径的粒度分布。而且,在得到的粒度分布中,只要 计算体积基准或个数基准的累积相对度数成为50%的粒径作为平均粒 径即可。此外,在将软磁性合金1包含于磁芯的情况下,只要通过使 用了电子显微镜(sem、stem等)的截面观察测量截面中所含的颗 粒的圆当量直径,由此计算软磁性合金1(粉末)的平均粒径即可。

[0043]

图1是将软磁性合金1的表面附近进行了放大的截面图。如图1 所示,软磁性合金1具有:内部区域2、位于比该内部区域2更靠近软 磁性合金1的表面侧的co浓化区域11、位于

比该co浓化区域11更 靠近软磁性合金1的表面侧的sb浓化区域12、以及位于比该sb浓化 区域12更靠近软磁性合金1的表面侧的fe浓化区域13。此外,在本 实施方式中,“内侧”是指更接近软磁性合金1的中心的一侧,“表面 侧”或“外侧”是指更远离软磁性合金1的中心的一侧。

[0044]

(内部区域2)

[0045]

内部区域2是占软磁性合金1的体积中至少90vol%以上的软磁性 合金1的基体部。因此,软磁性合金1的平均组成能够看作内部区域2 的组成,软磁性合金1的结晶结构能够看作内部区域2的结晶结构。 此外,上述的内部区域2的体积比例可代替为面积比例,软磁性合金1 的截面面积中至少90%以上为内部区域2。

[0046]

内部区域2(即软磁性合金1)具有含有fe及co的软磁性合金组 成,具体的合金组成没有特别限定。例如,内部区域2能够设为fe-co 系合金或fe-co-v系合金、fe-co-si系合金、fe-co-si-al系合金等结 晶系的软磁性合金。优选在内部区域2中还含有p,作为含有p的结晶 系的软磁性合金,可举出fe-co-si-p系合金或fe-co-si-p-cr系合金等。 通过在内部区域2中含有p,co容易在内部区域2的外缘浓化。

[0047]

另外,从降低矫顽力的观点来看,内部区域2优选具有非晶质或 纳米结晶的合金组成,作为非晶质或纳米结晶的软磁性合金,可举出 fe-co-p-c系合金、fe-co-b系合金、或fe-co-b-si系合金等。更具体 而言,内部区域2优选具有满足组成式 ((fe

(1-(α+β)

co

α

ni

β

)

1-γ

x1

γ

)

(1-(a+b+c+d+e))

bapbsiccdcre的合金组成,通过具有上 述组成,容易得到非晶质、异质非晶、或纳米结晶的结晶结构。

[0048]

在上述组成式中,b为硼,p为磷,c为碳,x1为选自ti、zr、 hf、nb、ta、mo、w、al、ga、ag、zn、s、ca、mg、v、sn、as、 sb、bi、n、o、au、cu、稀土元素、及铂族元素中的1种以上的元素。 稀土元素中包含sc、y及镧,铂族元素中包含ru、rh、pd、os、ir、 及pt。另外、α、β、γ、a、b、c、d、e为原子数比,这些原子数比优 选满足以下的要件。

[0049]

co相对于fe的含量(α)为0.005≤α≤0.700,也可以为 0.010≤α≤0.600,也可以为0.030≤α≤0.600,也可以为 0.050≤α≤0.600。通过α为上述的范围内,bs及耐腐蚀性提高。从提 高bs的观点来看,优选为0.050≤α≤0.500。α越大,耐腐蚀性有越提 高的倾向,在α过大的情况下,bs容易降低。

[0050]

另外,ni相对于fe的含量(β)为0≤β≤0.200。即,可以不含有 ni,也可以为0.005≤β≤0.200。从提高bs的观点来看,可以为 0≤β≤0.050,也可以为0.001≤β≤0.050,也可以为0.005≤β≤0.010。 β越大,耐腐蚀性有越提高的倾向,但在β过大的情况下,bs降低。

[0051]

x1也可以作为杂质被含有,也可以有意地添加。x1的含量(γ) 为0≤γ<0.030。即,相对于fe、co及ni的合计含量,也可以利用 x1置换低于3.0%的部分。

[0052]

另外,将构成软磁性合金的各元素的原子数比的和设为1时,fe、 co、ni、及x1的合计含量的原子数比(1-(a+b+c+d+e))优选为 0.720≤(1-(a+b+c+d+e))≤0.950,更优选为0.780≤(1-(a+b +c+d+e))≤0.890。通过满足该要件,bs容易提高。另外,通过为 0.720≤(1-(a+b+c+d+e))≤0.890,容易得到非晶质。

[0053]

a为b的原子数比,优选为0≤a≤0.200,从提高bs的观点来看, 更优选为0≤a≤0.150。

[0054]

b为p的原子数比,优选为0≤b≤0.100。即,p也可以不含有, 从兼顾提高bs和耐腐

蚀性的观点来看,更优选为0.001≤b≤0.100,进 一步优选为0.005≤b≤0.080,特别优选为0.005≤b≤0.050。

[0055]

c为si的原子数比,优选为0≤c≤0.150。即,si也可以不含有, 从兼顾提高bs和耐腐蚀性的观点来看,更优选为0.001≤c≤0.070。

[0056]

d为c的原子数比,优选为0≤d≤0.050。即,c也可以不含有, 从兼顾提高bs和耐腐蚀性的观点来看,更优选为0≤d≤0.020。

[0057]

e为cr的原子数比,优选为0≤e≤0.050。即,从提高bs的观点 来看,cr也可以不含有,从兼顾提高bs和耐腐蚀性的观点来看,更优 选为0.001≤e≤0.020。

[0058]

上述的内部区域2的组成(即软磁性合金1的组成)能够使用例 如电感耦合等离子体发光光谱分析(icp)进行分析。此时,在难以通 过icp求得氧量的情况下,可以并用脉冲加热熔融提取法。另外,在 难以通过icp求得碳量及硫量的情况下,可以并用红外吸收法。

[0059]

另外,除了icp之外,也可以通过电子显微镜附带的edx(能量 色散型x射线分析)或epma(电子探针显微分析仪)实施组成分析。 例如,对于具有树脂成分的磁芯中所含的软磁性合金1,有时难以通过 icp进行组成分析,在该情况下,也可以使用edx或epma进行组成 分析。另外,在用上述的任一方法都难以进行详细的组成分析的情况 下,也可以使用3dap(三维原子探针)实施组成分析。在使用3dap 的情况下,能够排除树脂成分及表面氧化等影响,在分析的区域中测 定软磁性合金1即内部区域2的组成。这是由于在3dap中,能够在 软磁性合金1的内部设定小的区域(例如φ20nm

×

100nm的区域)并测 定平均组成。

[0060]

此外,在使用edx或eels(电子能量损失能谱),对软磁性合金 1的表面附近的截面进行线分析的情况下,内部区域2能够作为fe的 浓度或co的浓度稳定的区域进行识别(参照图3)。另外,例如,能 够将内部区域2中的通过测绘分析而得到的平均组成设为软磁性合金 1的组成。在该情况下,测绘分析使用edx或eels实施,只要此时 的测定部位设为在深度方向上距离软磁性合金1的表面100nm以上的 区域(相当于内部区域2),且测定视野设为256nm

×

256nm程度的范围 即可。

[0061]

内部区域2的结晶结构(即软磁性合金1的结晶结构)能够设为 结晶质、纳米结晶、非晶质,更优选为非晶质。换言之,内部区域2 的非晶质化度x(即软磁性合金1的非晶质化度x)优选为85%以上。 非晶质化度x为85%以上的结晶结构为大致由非晶质构成的结构,或 由异质非晶构成的结构。在此,由异质非晶构成的结构是指在非晶质 中极少存在结晶的结构。即,在本实施方式中,“非晶质的结晶结构

”ꢀ

是指非晶质化度x为85%以上的结晶结构,也可以在满足该非晶质化 度x的范围内包含结晶。

[0062]

此外,在由异质非晶构成的结构的情况下,存在于非晶质中的结 晶的平均结晶粒径优选为0.1nm以上且10nm以下。另外,本实施方式 中,“纳米结晶”是指非晶质化度x低于85%,且平均结晶粒径为 100nm以下(优选为3nm~50nm)的结晶结构,“结晶质”是指非晶质 化度x低于85%,且平均结晶粒径超过100nm的结晶结构。

[0063]

非晶质化度x能够通过使用了xrd的x射线结晶结构分析来测 定。具体而言,通过xrd对本实施方式的软磁性合金1进行2θ/θ测定, 得到图2a所示那样的图表。此时,衍射角2θ的测定范围设定为能够 确认源自非晶质的光晕的范围,例如优选设为2θ=30

°

~60

°

的范围。

[0064]

接着,使用下述的(2)式所示的洛伦兹函数,对图2a所示那样 的图表进行轮廓拟

合。该轮廓拟合中,优选将由xrd进行的实测的积 分强度和使用洛伦兹函数算出的积分强度的误差设定为1%以内。通过 该轮廓拟合,得到图2b所示那样的表示结晶性散射积分强度ic的结 晶成分图案αc、表示非晶性散射积分强度ia的非晶成分图案αa、及将 它们合并的图案α

c+a

。而且,通过将此处得到的结晶性散射积分强度 ic和非晶性散射积分强度ia导入下述的(1)式,可求得非晶质化度x。

[0065]

x=100-(ic/(ic+ia)

×

100)

……

(1)

[0066]

ic:结晶性散射积分强度

[0067]

ia:非晶性散射积分强度

[0068][0069]

h:峰高度

[0070]

u:峰位置

[0071]

w:半值宽

[0072]

b:背景高度

[0073]

此外,非晶质化度x的测定方法不限定于上述的使用了xrd的方 法,也可以通过ebsd(结晶方位分析)或电子束衍射进行测定。

[0074]

(co浓化区域11)

[0075]

co浓化区域11是co的浓度比上述的内部区域2高的区域。在本 实施方式中,该co浓化区域11优选为从内部区域2连续的非晶质的 金属相,覆盖内部区域2的外周缘的至少一部分。在软磁性合金1的 截面中,co浓化区域11相对于内部区域2的包覆率没有特别限定, 例如能够设为50%以上,更优选为80%以上。

[0076]

co浓化区域11的存在有无及其包覆率能够通过如下确认,使用 stem(扫描透射电子显微镜)或tem(透射电子显微镜)观察软磁 性合金1的表面附近的截面,并实施此时使用了edx或eels的测绘 分析。例如,图5a所示的图像(eels图像)为由eels产生的测绘 分析结果的一例。图5a的3个eels图像均为测定同一部位的结果, 左侧的eels图像(co-l)表示co的分布,中央的eels图像(b-k) 表示b的分布,右侧的eels图像(fe-l)表示fe的分布。在该eels 图像中,内部区域2能够作为fe及co的浓度分布中几乎不存在浓淡 的区域进行识别。而且在内部区域2的端缘,表示co的对比度变亮(参 照co-l的eels图像),可知,co浓度比内部区域2高。该co浓度 高的区域为co浓化区域11,通过与co相关的eels图像能够确认co 浓化区域11的存在有无。

[0077]

通过该测绘分析而特定的co浓化区域11的平均厚度t1优选为 0.3nm以上。t1的上限没有特别限定,例如能够设为30.0nm以下。通 过在该适当范围内增厚t1,从而相对于耐腐蚀性能得到更良好的结果。 此外,平均厚度t1优选改变测定视野在至少3个部位以上测定co浓 化区域11的厚度并进行计算。

[0078]

如上所述,co浓化区域11有时厚度极薄,在特定co浓化区域11 时,优选不仅使用测绘分析,还并用线分析。图3是示例沿着图1所 示的测定线lm进行了线分析的结果的示意图,纵轴为各元素的检测强 度(即特性x射线的强度),横轴为距最表面10的距离(深度)。如图 3所示,线分析结果中,在fe或co的浓度稳定的内部区域2的端缘 能够确认到co浓度变

高的峰,且该co的峰存在的部位为co浓化区 域11。换言之,co浓化区域11中,存在co浓度的极大值,根据上述 的峰的有无,能够确认co浓化区域11的存在有无。

[0079]

另外,上述峰存在的co浓化区域11优选为金属相。co浓化区域 11的相状态能够通过例如上述的线分析、测绘分析、或使用了stem 或tem附带的eels(电子能量损失能谱)检测器的分析进行确认。 具体而言,在co浓化区域11为金属相的情况下,在线分析或测绘分 析中,co浓化区域11中的氧浓度变得比后述的sb浓化区域12中的 氧浓度低(参照图3)。另外,当分析由eels得到的光谱时,能够计 算co浓化区域11中的氧化物的co和金属co的比例,在金属co的 比例比氧化物的co多的情况下,定义co浓化区域11为金属相。此外, 观察透射波的tem图像中,对比度比作为氧化物相的sb浓化区域12 变暗,从这也能够确认到co浓化区域11为金属相。

[0080]

另外,在本实施方式中,定义co浓化区域11中的co浓化度为 co浓化区域11的co物质量比(c11

co

)相对于内部区域2的co物质 量比(c2

co

)之比(c11

co

/c2

co

)。该co浓化度优选超过1.02,更优选 超过1.20。此外,co浓化度的上限值没有特别限定,例如能够设为20 以下。

[0081]

当将由未形成co浓化区域11的内部区域2构成的软磁性合金设 为基准合金时,随着co浓化度变高,本实施方式的软磁性合金1相对 于该基准合金的耐腐蚀性有提高的倾向。即,在co浓化度和耐腐蚀性 之间观察到正的相关。此外,通过软磁性合金1的内部区域2含有规 定量的p,co浓化度容易变高,耐腐蚀性有进一步提高的倾向。

[0082]

用于计算co浓化度的c2

co

及c11

co

通过使用了eels的成分分析 进行测定。具体而言,c2

co

是内部区域2中检测的co相对于fe和 co的合计的物质量比,通过eels光谱的分析进行计算。同样,c11

co

是co浓化区域11中检测的co相对于fe和co的合计的物质量比。 即,各区域中的co的物质量比以co/(fe+co)表示,为了排除杂质 (在制作测定试样时混入的元素等)的影响,将分母设为(fe+co)。 此外,该分析中的分辨率优选设定为0.5nm以下,c2

co

优选在从软磁 性合金1的最表面10向内部为深度0.2μm以上的部位进行测定。另外, co浓化度优选在至少5个部位以上的视野实施上述测定,并作为其平 均值进行计算。

[0083]

此外,在co浓化区域11中,co作为主要的构成元素被检测,除 此之外,含有fe等的构成内部区域2的元素。而且,在co浓化区域 11中,与co的浓化一样,也可以产生其它元素的浓化,作为其它元 素,例如可举出p。在该情况下,测绘分析或线分析中,有时可以与 co的浓化度高的部分重复的方式观测p的高浓度区域。

[0084]

(sb浓化区域12)

[0085]

sb浓化区域12是选自si及b中的至少1种元素的浓度比内部区 域2高的区域,sb浓化区域12中,可以是si或b中的任一者浓化, 也可以是si及b两者都浓化。在本实施方式中,该sb浓化区域12覆 盖co浓化区域11的外周缘的至少一部分。另外,在局部不存在co 浓化区域11的部位,也有时sb浓化区域12与内部区域2直接相接并 覆盖内部区域2。软磁性合金1中的sb浓化区域12的包覆率没有特 别限定,例如能够设为50%以上,更优选为80%以上。

[0086]

对于sb浓化区域12,也与co浓化区域11一样,可以通过使用 了edx或eels的测绘分析确认其存在有无。例如图5a的中央的 eels图像(b-k)中,b的浓淡通过对比度的明暗表示,能够确认到 在co浓化区域11的表面侧,b的浓度变得比内部区域2高。在图5a 的情况下,该b浓度高的区域为sb浓化区域12。

[0087]

通过该测绘分析而特定的sb浓化区域12的平均厚度t2优选为 0.5nm以上。t2的上

限没有特别限定,例如能够设为30nm以下。此外, 对于平均厚度t2,也与t1一样,优选改变测定视野,在至少3个部位 以上测定sb浓化区域12的厚度并进行计算。

[0088]

另外,sb浓化区域12也优选并用测绘分析和线分析进行特定。 如图3所示,线分析结果中,在比co的峰更靠近表面侧能够确认到 si或/及b的浓度的峰(包含si或/及b极大值的峰),该峰的存在部位 为sb浓化区域12。更具体而言,可基于进行线分析时的si及b所引 起的特性x射线的强度进行判断。即,在相对于内部区域2的si及b 所引起的特性x射线的强度sb浓化区域12的强度更高的情况下,能 够判断为si或/及b浓化。此外,如上所述,在测绘分析中,也能够根 据各元素的强度测绘元素的含量,因此,能够基于获取的测绘图像识 别sb浓化区域12。

[0089]

关于sb浓化区域12,根据强度比表示si及b的浓化程度,该强 度比通过使用了edx或eels的线分析进行计算。具体而言,将sb 浓化区域12中的si的检测强度设为c12s,并将内部区域2中的si的 检测强度设为c2s,将c12s/c2s设为sb浓化区域12中的si强度比(浓 化度)。从分辨率的观点来看,该si强度比优选通过edx进行测定, 在si在sb浓化区域12中浓化的情况下,si强度比超过1.0。在本实 施方式中,si强度比优选为1.1以上,更优选为1.2以上。另外,si 强度比的上限没有特别限定,例如能够设为20以下。

[0090]

同样,将sb浓化区域中的b的检测强度设为c12b,将内部区域 2中的b的检测强度设为c2b,在将c12b/c2b设为sb浓化区域12中 的b强度比(浓化度)。从分辨率的观点来看,该b强度比优选通过 eels进行测定,在b在sb浓化区域12中浓化的情况下,b强度比 超过1.0。在本实施方式中,b强度比优选为1.1以上,更优选为1.2 以上。另外,b强度比的上限没有特别限定,例如能够设为20以下。

[0091]

sb浓化区域12优选为氧化物相。在sb浓化区域12为氧化物相 的情况下,上述的测绘分析中能够确认到氧的高浓度区域与si或/及b 的高浓度区域重复地存在。另外,线分析结果中,在存在si或/及b的 峰的部位,氧的浓度比内部区域2或co浓化区域11变高。例如,图 3中图示了在sb浓化区域12中si浓度的峰和氧的峰的一部分重复的 情形。此外,在sb浓化区域12为氧化物相的情况下,tem图像中, sb浓化区域12能够作为对比度比内部区域2亮的区域进行识别。另 外,对于sb浓化区域12,也与co浓化区域11一样,通过对由eels 得到的光谱进行分析(拟合),可确认相状态。

[0092]

另外,sb浓化区域12优选为非晶质。在此,sb浓化区域12的 结晶性根据fft(快速傅立叶变换)图案中的结晶引起的斑点的有无 进行判断。即,如果在sb浓化区域12的fft图案中未确认到斑点, 则判断为sb浓化区域12为非晶质,如果确认到斑点,则判断为结晶 质。通过hrtem(高分辨率电子显微镜法)观察包含sb浓化区域12 的截面,对得到的hrtem图像进行快速傅立叶变换处理,从而可得 到该fft图案。此外,也可以采用微小区域中的限制场法或纳米束衍 射法,分析sb浓化区域12的结晶结构。

[0093]

此外,在用上述方法特定的sb浓化区域12的结晶性为非晶质的 情况下,也有时在sb浓化区域12的内部局部地混合存在结晶。即, 即使在将sb浓化区域12设为非晶质的情况下,也可以以在fft图案 中不产生结晶引起的斑点的程度包含结晶。

[0094]

更具体而言,sb浓化区域12的截面的结晶化面积比(s

sbcry

/s

sb

) 优选为0~0.5。该结晶化面积比能够通过对hrtem图像进行图像分 析而测定。hrtem图像中,通过相位对比度,在结晶部分能够确认到 晶格规则地排列的情形,在非晶质部分能够确认到没有规则性

的随机 的图案。因此,只要对hrtem图像进行图像分析,测定测定视野内 所含的sb浓化区域12的面积s

sb

和能够确认规则的晶格排列的区域 (即结晶部分)的面积s

sbcry

,作为s

sbcry

相对于s

sb

之比,计算结晶化 面积即可。

[0095]

此外,在sb浓化区域12中,如上述,检测si、b、o,除此以外, 可检测fe及co等的内部区域2的构成元素。

[0096]

(fe浓化区域13)

[0097]

fe浓化区域13为至少含有fe的氧化物相,覆盖sb浓化区域12 的外周缘的至少一部分。另外,在局部不存在sb浓化区域12的部位, 也有时fe浓化区域13与co浓化区域11或内部区域2直接相接。软 磁性合金1中的fe浓化区域13的包覆率没有特别限定,例如,能够 设为50%以上,更优选为80%以上。

[0098]

fe浓化区域13中的fe浓度c13

fe

优选比其它的浓化区域(11, 12)的fe浓度高。例如,fe浓化区域13中的fe浓化度c13

fe

/c2

fe

能 够设为1<(c13

fe

/c2

fe

)≤2.0。此外,上述的各区域(2,11~13)的 fe浓度能够使用eels等测定,与co浓化度一样,只要作为fe相对 于在测定点检测的fe和co的合计的物质量比(即fe/(fe+co))进 行计算即可。另外,fe浓化度与co浓化度及sb浓化度一样,优选改 变测定视野,在至少5个部位以上实施eels等的成分分析,并作为 其平均值进行计算。

[0099]

fe浓化区域13也与其它的浓化区域(11,12)一样,能够通过使 用了edx或eels的测绘分析确认其存在有无。例如,图5a的左侧 的eels图像(fe-l)中,在si或/及b的检测强度高的sb浓化区域 12中能够确认到fe的检测强度比内部区域2降低。而且,能够确认到 在存在fe浓化区域13的情况下,以覆盖该fe的强度低的区域(sb 浓化区域12)的方式存在fe的检测强度高的区域,fe在sb浓化区域 12的外侧浓化。这样,通过测绘分析能够识别fe浓化区域13。

[0100]

通过上述那样的方法特定的fe浓化区域13的平均厚度t3优选为 1nm以上。t3的上限没有特别限定,例如能够设为50nm以下。fe浓 化区域13的平均厚度t3也与t1及t2一样,优选改变测定视野,在至 少3个部位以上测定fe浓化区域13的厚度并进行计算。

[0101]

此外,fe浓化区域13的存在有无不仅通过测绘分析进行确认,还 能够通过线分析进行确认。在图3所示那样的线分析结果中,在fe浓 化区域13中存在fe的检测强度比sb浓化区域12高的峰,基于该fe 的峰能够确认到fe在sb浓化区域12的外侧浓化。另外,如上所述, fe浓化区域13为氧化物相,因此,当通过测绘分析或线分析分析fe 浓化区域13时,能够确认到氧的浓度以比内部区域2高的浓度存在。 另外,当分析由eels得到的光谱时,能够计算fe浓化区域13中的 氧化物的fe和金属fe的比例,在氧化物的fe的比例比金属fe高的 情况下,定义为fe浓化区域13为氧化物相。这样,只要通过测绘分 析、线分析、或eels的光谱分析等,分析fe浓化区域13的存在有 无或相状态即可。

[0102]

fe浓化区域13的结晶结构为包含结晶质的结构,在fe浓化区域 13的fft图案中能够确认到结晶引起的斑点。另外,与sb浓化区域 12一样,当通过hrtem图像的图像分析测定fe浓化区域13的截面 中的结晶化面积比(s

fecry

/s

fe

)时,s

fecry

/s

fe

比sb浓化区域12的结晶 化面积比s

sbcry

/s

sb

高,满足(s

sbcry

/s

sb

)<(s

fecry

/s

fe

)。换言之,以

ꢀ“

(s

fecry

/s

fe

)-(s

sbcry

/s

sb

)”表示的fe浓化区域13和sb浓化区域 12的结晶化面积比的差dca为0<dca。通过在sb浓化区域12的 外侧形成具有这种结晶结构的fe浓化区域13,从而提高软磁性合金1 的耐腐蚀性。

[0103]

结晶化面积比s

fecry

/s

fe

的具体的数值范围没有特别限定,例如, 上述的结晶化面积比之差“(s

fecry

/s

fe

)-(s

sbcry

/s

sb

)”优选为0.01以 上,更优选为0.05以上。此外,对于fe浓化区域13的结晶结构,除 了使用了上述的hrtem的分析方法之外,也可以采用微小区域中的 限制场法或纳米束衍射法进行分析。

[0104]

在具有上述特征的fe浓化区域13中,至少可检测出fe、o,除 此之外,有时可检测到co、si、b、p等的内部区域2的构成元素。但 是,fe浓化区域13中的co浓度比内部区域2或co浓化区域11中的 co浓度低,fe浓化区域13中的si及b的合计浓度比内部区域2及 sb浓化区域12低。

[0105]

如上所述,软磁性合金1具有包含co浓化区域11、sb浓化区域 12、fe浓化区域13的特征性的表层组织。特别是在本实施方式中,如 图1所示,fe浓化区域13位于最表面侧,而构成软磁性合金1的最表 面10。但是,也可以如图4a及图4b所示的软磁性合金1b,在fe浓 化区域13的外侧形成绝缘性的包覆层20。

[0106]

在该情况下,软磁性合金1b的最表面10由包覆层20构成。实际 上,图5b为图4a所示的软磁性合金1b的stem图像的一例。在该 stem图像中,在软磁性合金1b的最表面能够确认到对比度亮的区域, 该区域为包覆层20。该包覆层20是在形成各浓化区域(11~13)之后, 通过涂布等表面处理而形成的覆膜,其平均厚度优选为5nm以上且 100nm以下,更优选为50nm以下。此外,如图4a所示,这种包覆层 20大多形成于粉末形状的软磁性合金中,也可以对薄带形状的软磁性 合金形成。

[0107]

这样,在软磁性合金1的表层组织中可包含包覆层20等,但即使 在存在包覆层20的情况下,co浓化区域11也存在于与内部区域2相 接的一侧。而且,从最表面10到co浓化区域11的垂线距离d1优选 为200nm以下,更优选为100nm以下,进一步优选为50nm以下。特 别是在不存在包覆层20,fe浓化区域13构成最表面10的情况下,上 述垂线距离d1优选为30nm以下,更优选为20nm以下。

[0108]

此外,分析各浓化区域(11~13)时的测定试样优选通过使用了 fib(聚焦离子束)的微采样法进行制作。例如,为了加工时的表面保 护,通过溅射在软磁性合金1的最表面10形成厚度为30nm程度的pt 膜,然后,通过fib切出距最表面的深度约2μm程度的范围,得到薄 片试样。然后,对该薄片试样进行加工,将与深度方向正交的方向的 厚度减薄至20nm以下。只要将该薄膜化的试样用作tem或hrtem 观察用的测定试样即可。

[0109]

以下,对本实施方式的软磁性合金1的制造方法进行说明。

[0110]

软磁性合金1的基体部(内部区域2)能够通过各种溶解法制造, 特别优选通过使熔融金属(金属熔液)骤冷的方法进行制造。这是由 于,通过骤冷容易得到非晶质的软磁性合金1。例如,薄带形状的软磁 性合金1能够通过单辊法制造,粉末形状的软磁性合金1能够通过雾 化法制造。以下,说明通过单辊法得到软磁性合金薄带的方法、和通 过作为雾化法一例的气体雾化法得到软磁性合金粉末的方法。

[0111]

单辊法中,首先,准备构成软磁性合金1的各元素的原料(纯金 属等),以成为目标的合金组成的方式进行称重。然后,溶解各元素的 原料,制作母合金。制作母合金时的溶解方法没有特别限定,例如, 有在规定的真空度的腔室内通过高频加热溶解的方法。

[0112]

接着,加热上述的母合金使其溶解,得到熔融金属。熔融金属的 温度只要考虑目标的合金组成的熔点来设定即可,例如能够设为 1200~1600℃。单辊法中,可通过利用喷

嘴等将该熔融金属供给至被 冷却的旋转辊,朝向辊的旋转方向制造软磁性合金薄带。此时,通过 控制辊的旋转速度、喷嘴与辊的间隔、熔融金属的温度等,从而能够 调整得到的薄带的厚度。另外,辊的温度或旋转速度只要设定为软磁 性合金容易成为非晶质的条件即可,例如,辊温度优选为20~30℃, 旋转速度优选设为20~30m/sec。此外,腔室内的气氛没有特别限定, 例如,可以设为大气气氛或惰性气体气氛。

[0113]

气体雾化法中,与上述的单辊法一样,得到1200~1600℃的熔融 金属后,在腔室内喷射该熔融金属,制作粉体。具体而言,从喷出口 向腔室内的冷却部喷出熔融金属,此时,向喷出的滴落熔融金属喷射 高压气体。通过高压气体的喷射,滴落熔融金属在腔室内飞散,然后, 与冷却部(冷却水)碰撞,由此,被骤冷固化,成为软磁性合金粉末。 通过该气体雾化法得到的软磁性合金粉末的颗粒形状通常为球形,软 磁性合金粉末的平均圆形度优选为0.8以上,更优选为0.9以上,进一 步优选为0.95以上。

[0114]

作为高压气体,优选使用氮气、氩气、氦气等惰性气体、或氨分 解气体等还原性气体,喷射高压气体的压力优选设为2.0mpa以上且 10mpa以下。另外,喷出的熔融金属的喷射量优选设为0.5kg/min以上 且4.0kg/min以下。该气体雾化法中,能够根据高压气体的压力相对于 熔融金属的喷射量的比率,调整软磁性合金粉末的粒径或形状。

[0115]

上述那样得到薄带状或粉末状的软磁性合金后,在规定的压力状 态下的氧浓度气氛中以低温对该软磁性合金进行热处理,由此形成各 浓化区域(11~13)。

[0116]

具体而言,热处理时的保持温度优选设为软磁性合金不结晶化的 温度,例如优选为300℃~400℃。另外,温度保持时间优选设为0.25 小时~3.0小时,更优选为1.0小时~1.5小时。加热炉内的氧浓度优选 设为100ppm以上且2000ppm以下,更优选设为300ppm以上且 1000ppm以下。另外,在加热炉内,优选如上述管理氧浓度,且导入 氩气或氮气等惰性气体并设为正压,加热炉内的表压设为0.15kpa以上 且0.50kpa以下,更优选设为0.15kpa以上且0.45kpa以下。此外,表 压是指从绝对压(将绝对真空设为0pa时的压力)减去了大气压的压 力。

[0117]

通过在这种条件下进行热处理,可在软磁性合金的表层侧形成具 有规定特征的co浓化区域11、sb浓化区域12、fe浓化区域13。此 外,在将软磁性合金1设为结晶质或纳米结晶的情况下(即在将非晶 质化度x设为低于85%的情况下),也可以在实施用于形成上述的各 浓化区域的热处理之前,实施用于控制结晶性的前工序热处理。

[0118]

如图4a及图4b所示,在形成包覆层20的情况下,只要在通过 上述热处理形成各浓化区域之后,实施磷酸盐处理、机械合金法、硅 烷偶联处理、水热合成等覆膜形成处理即可。作为形成的包覆层20的 种类,可举出:磷酸盐、硅酸盐、钠钙玻璃、硼硅酸玻璃、铅玻璃、 铝硅酸玻璃、硼酸盐玻璃、硫酸盐玻璃等。此外,作为磷酸盐,例如, 可举出:磷酸镁、磷酸钙、磷酸锌、磷酸锰、磷氧化镉等,作为硅酸 盐,可举出硅酸钠等。在形成包覆层20的情况下,能够在包含软磁性 合金1的磁芯中期待耐电压的提高等。

[0119]

通过以上工序可得到具有规定的浓化区域(11~13)的软磁性合 金1。本实施方式的软磁性合金1能够适用于电感器等的线圈部件、滤 波器、天线等各种磁性部件,特别优选适用于电感器等线圈部件中的 磁芯。此外,软磁性合金1可以通过组合合金组成及粒径不同的颗粒 群等而构成,也可以混合使用不具有各浓化区域11、12的其它的磁性 材料等。例如,在包含软磁性合金1的磁芯中,可以包含不具有各浓 化区域11、12的磁性材料,也可以

包含树脂成分。

[0120]

(实施方式的总结)

[0121]

本实施方式的软磁性合金1中,在具有含有fe及co的软磁性合 金组成的内部区域2的外侧形成有具有规定特征的co浓化区域11、 sb浓化区域12、和fe浓化区域13。而且,sb浓化区域12和fe浓 化区域13满足规定的关系性:(s

sbcry

/s

sb

)<(s

fecry

/s

fe

)。通过具有这 种特征,能够抑制软磁性合金1浸水时的锈,并提高耐腐蚀性。特别 是通过将co浓化区域11中的co浓化度设为超过1.20,从而能够进一 步提高软磁性合金1的耐腐蚀性。

[0122]

另外,通过在非结晶化度为85%以上的非晶质的软磁性合金1中 形成各浓化区域(11~13),从而能够确保高的饱和磁通密度bs,且进 一步提高软磁性合金1的耐腐蚀性。

[0123]

以上,对本发明的实施方式进行了说明,但本发明不限定于上述 的实施方式,能够在本发明的范围内进行各种改变。

[0124]

实施例

[0125]

以下,基于具体的实施例更详细地说明本发明。但是,本发明不 限定于以下的实施例。此外,在下述所示的表中,标注

※

的试样编号 为比较例。

[0126]

实验1

[0127]

在实验1中,通过气体雾化法制作了软磁性合金粉末。气体雾化 中,设定为:熔融金属的喷射温度:1500℃、熔融金属的喷射量 1.2kg/min、高压气体的压力:7.0mpa、冷却水的水压:10mpa,得到 体积基准下的平均粒径(d50)处于15~30μm的范围内的软磁性合金 粉末。然后,在表1所示的条件下对该软磁性合金粉末实施热处理, 得到了试样2~16的软磁性合金。另外,在实验1中,还制作了未实 施热处理的试样1的软磁性合金,以该试样1为基准,实施了以下所 示的评价。

[0128]

<软磁性合金粉末的组成及结晶结构>

[0129]

通过icp测定了通过气体雾化法得到的软磁性合金粉末的组成。 其结果,在实验1的所有的试样中能够确认到,软磁性合金粉末(即 内部区域2)具有满足组成式:(fe

0.7

co

0.3

)

0.84b0.11

si

0.03c0.01

cr

0.01

(原子 数比;α=0.300、β=0、γ=0、a=0.110、b=0、c=0.030、d=0.010、 e=0.010)的合金组成。另外,通过xrd对实验1的软磁性合金粉末 实施x射线结晶结构分析,结果能够确认到在实验1的所有的试样中, 软磁性合金粉末(即内部区域2)为非晶质化度x:85%以上的非晶质。

[0130]

<表层组织的分析>

[0131]

对于实验1的各试样的软磁性合金,通过使用了fib的微采样法 采取表层附近的薄片试样。然后,使用该薄片试样,通过tem-edx 进行测绘分析,调查各浓化区域(11~13)的有无。另外,通过 tem-eels实施特定区域中的成分分析,测定co浓化区域11中的co 浓化度。另外,通过hrtem图像的图像分析,测定sb浓化区域12 及fe浓化区域13的结晶化面积比,并算出结晶化面积比之差dca: (s

fecry

/s

fe

)-(s

sbcry

/s

sb

)。将实验1的各试样的分析结果在表1中示 出。

[0132]

此外,在实验1中,在存在co浓化区域11的试样中能够确认到, co浓化区域11为非晶质的金属相。另外,在满足关系式0<dca的 试样中能够确认到,sb浓化区域12及fe浓化区域13均为氧化物相, 在sb浓化区域12的fft图案中未确认到结晶引起的斑点,在fe浓 化区域13的fft图案中能够确认到结晶引起的斑点。

[0133]

<饱和磁通密度bs>

[0134]

使用振动试样型磁力计(vsm),以磁场1000ka/m的条件测定各 试样的软磁性合金的bs。将测定结果在表1中示出。对于该bs,将1.50t 以上判断为良好,将1.70t以上判断为更良好。

[0135]

<浸水试验>

[0136]

首先,在实施浸水试验前,使用各试样的软磁性合金制作磁芯样 品。磁芯样品通过以下的顺序制作。对软磁性合金100质量份混合3 质量份的环氧树脂,得到颗粒。然后,将该颗粒充填至模具中,以 4ton/cm2的压力进行加压成形,得到外径11mmφ、内径6.5mmφ、高度 1.0mm的环形状的磁芯样品。

[0137]

为了评价上述中得到的磁芯样品的耐腐蚀性,实施了浸水试验。 在浸水试验中,将磁芯样品浸渍于自来水中,测量直到通过目视观察 到锈的时间(锈产生时间)。在实验1中,以不实施热处理的试样1的 锈产生时间t1为基准,评价各试样的耐腐蚀性。具体而言,在实验1 中,将锈产生时间相对于t1(试样1的锈产生时间)低于1.3倍的样 品设为“f(不合格)”,将锈产生时间相对于t1为1.3倍以上且低 于1.5倍的样品设为“g(良好)”,将锈产生时间相对于t1为1.5 倍以上的样品判断为“vg(特别良好)”。将上述的“f、g、vg

”ꢀ

的3个等级评价的结果在表1中示出。

[0138]

[表1]

[0139][0140]

如表1所示,在以规定条件进行了热处理的试样4~8、10~11、 14~16中能够确认到,形成有各浓化区域(11~13),并且能够确认到 满足关系式0<dca。然后,在这些试样中确认到,能够维持高的bs, 且相对于基准合金(试样1)的相对耐腐蚀性良好。此外,在试样4~ 8、10~11、14~16中能够确认到,从最表面10到co浓化区域11的 垂线距离d1为30nm以下。根据这些结果能够证实,通过在软磁性合 金的表面侧形成具有规定特征的co浓化区域11、sb浓化区域12、和 fe浓化区域13,从而耐腐蚀性提高。

[0141]

实验2

[0142]

在实验2中,改变合金组成,得到试样17~106的软磁性合金。 将通过icp分析的各

试样的合金组成在表2~表7中表示(部分包含实 验1的评价结果)。

[0143]

具体而言,在表2所示的试样17~30中,在满足组成式: (fe

1-α

co

α

)

0.84b0.11

si

0.03c0.01

cr

0.01

(原子数比;β=0、γ=0、a=0.110、b =0、c=0.030、d=0.010、e=0.010)的基础上,变更co的原子数比 α,从而制作了软磁性合金。此外,试样23是与表1的试样1相同的 试样,试样24是与表1的试样10相同的试样。

[0144]

另外,在表3所示的试样31~50中,在将co、ni、x1的原子数 比固定成α=0.300、β=0、γ=0的基础上,变更非金属(b、p、si、 c)及cr的原子数比,从而制作了软磁性合金。

[0145]

另外,在表4所示的试样51~54中,在满足组成式: (fe

(1-(0.3+β)

co

0.3

ni

β

)

0.84b0.11

si

0.03c0.01

cr

0.01

(原子数比;α=0.300、γ=0、a =0.110、b=0、c=0.030、d=0.010、e=0.010)的基础上,变更ni 的原子数比β,从而制作了软磁性合金。

[0146]

另外,在表5~表7所示的试样55~106中,在满足组成式 ((fe

0.7

co

0.3

)

0.975

x1

0.025

)

0.84b0.11

si

0.03c0.01

cr

0.01

(原子数比;α=0.300、β=0、 γ=0.025、a=0.110、b=0、c=0.030、d=0.010、e=0.010)的基础上, 变更x1的元素种类,从而制作了软磁性合金。

[0147]

此外,能够确认到实验2的各软磁性合金的非晶质化度x均为85% 以上。另外,在实验2中,按照每个合金组成,制作实施了规定的热 处理的试样和未实施的试样,在表2~表7中,将实施了热处理的情况 记为“y”,将未实施热处理的情况记为“n”。另外,实验2中的热 处理的条件设为:保持温度:300℃、保持时间:1h、加热炉内的氧浓 度:300ppm、加热炉内的表压:0.15kpa。

[0148]

另外,在实验2的各试样17~106中,也与实验1一样,实施了 bs的测定和浸水试验。在实验2的浸水试验中,以未以相同组成实施 热处理的试样的锈产生时间tn为基准,将实施了热处理的试样的锈产 生时间设为ty,将ty/tn<1.3的样品判断为“f(不合格)”,将 1.3≤ty/tn<1.5的样品判断为“g(良好)”,将1.5≤ty/tn的样品 判断为“vg(特别良好)”。将评价结果在表2~表7示出。

[0149]

[表2]

[0150][0151]

[表3]

[0152][0153]

[表4]

[0154][0155]

[表5]

[0156][0157]

[表6]

[0158][0159]

[表7]

[0160][0161]

如表2~表7所示,在实施了规定的热处理的试样中,得到了比未 实施热处理的试样高的耐腐蚀性。根据该结果可知,通过在实验2中 示出的合金组成的范围中,形成具有规定特征的各浓化区域11~13, 能够维持高的bs且提高耐腐蚀性。

[0162]

另外,根据表1~表7的结果可知,co浓化区域11中的co浓化 度优选超过1.20。另外,能够确认到,co浓化度越高,相对于基准合 金(未实施用于形成浓化区域的热处理的试样)的耐腐蚀性的提高效 果越有变得更高的倾向。此外,当对表2的结果进行补充时,内部区 域2中的co含量(即软磁性合金的co含量)越多,锈产生时间越有 变长的倾向。即,内部区域2中的co含量越多,作为绝对评价的耐腐 蚀性越高。但是,如表2的试样30所示,当内部区域2中的co含量 高时,co浓化度反而有容易变低的倾向。而且,就相对性的耐腐蚀性 的提高效果(即相对于基准合金的耐腐蚀性)而言,与试样30相比, co浓化度高的其它的试样18、20、22、24、26、28成为更加良好的 结果。

[0163]

实验3

[0164]

在实验3中,制造非晶质化度x为85%以上的非晶质的软磁性合 金粉末(试样1、10)、非晶质化度x低于85%的纳米结晶的软磁性合 金粉末(试样107、108)、非晶质化度x低于85%的结晶质的软磁性 合金粉末(试样109、110),调查软磁性合金的结晶结构的不同引起的 对耐腐蚀性的影响。

[0165]

在实验3中,各试样的结晶结构通过前工序热处理进行控制。具 体而言,实验3的试样1、10中,未实施前工序热处理,因此,得到 了非晶质的软磁性合金粉末。另外,实验3的试样107、108中,通过 以保持温度:500℃实施前工序热处理,从而得到了纳米结晶的软磁性 合金粉末。另外,在实验3的试样109、110中,通过以保持温度:650℃ 实施前工序热处理,得到了结晶质的软磁性合金粉末。此外,上述的 前工序热处理中的其它条件设为升温速度:100℃/min、炉内气氛:ar 气氛、加热炉内的表压:0.0kpa,在未形成co的浓缩部的状态下控制 了结晶结构。

[0166]

实验3的各试样中的软磁性合金的组成均为(fe

0.7

co

0.3

) 0.84b0.11

si

0.03c0.01

cr

0.01

而共同。另外,在实验3中,按照每个结晶结构, 制作实施了用于形成各浓化区域(11~13)的热处理的试样和未实施 用于形成各浓化区域(11~13)的热处理的试样,在表8中,将实施 了热处理的情况记载为“y”,将未实施热处理的情况记载为“n”。 此外,在实施了前工序热

处理的试样(108、110)中,在前工序热处 理后实施了用于形成各浓化区域的热处理。另外,实验3中的该热处 理的条件设为保持温度:300℃、保持时间:1.0h、加热炉内的氧浓度: 300ppm、加热炉内的表压:0.15kpa。

[0167]

另外,在实验3中,也与实验2同样地实施了bs的测定和浸水试 验。在实验3的浸水试验中,在相同的结晶结构中,以未实施热处理 的试样的锈产生时间tn为基准,将实施了热处理的试样的锈产生时间 设为ty,将ty/tn<1.3的样品设为“f(不合格)”,将1.3≤ty/tn<1.5的样品判断为“g(良好)”,将1.5≤ty/tn的样品判断为“vg (特别良好)”。将实验3的评价结果在表8中示出。

[0168]

[表8]

[0169][0170]

如表8所示可知,在即使是纳米结晶或结晶质的软磁性合金,也 与非晶质的情况一样,通过规定的热处理形成各浓化区域11~13的试 样108、110中,耐腐蚀性比未实施热处理的试样107、109提高。另 外,当对比表8所示的试样107~110的结果和试样1、10的结果时可 知,在软磁性合金为非晶质的情况下,耐腐蚀性的提高效果特别良好。

[0171]

实验4

[0172]

在实验4中,通过单辊法制作薄带形状的软磁性合金试样(试样 111,112)。薄带制作的条件设为向辊喷射的熔融金属的温度:1300℃、 辊温度:30℃、辊旋转速度:25m/sec。另外,腔室内设为大气气氛。 通过上述条件得到的软磁性合金薄带的厚度为20~25μm,短边方向的 宽度约为5mm,薄带的长度约为10m。

[0173]

另外,在实验4中,也与实验1同样地进行,通过icp测定了试 样111、112的合金组成,结果能够确认到均满足组成式:(fe

0.7

co

0.3

)

0.84b0.11

si

0.03c0.01

cr

0.01

(原子数比;α=0.300、β=0、γ=0、a =0.110、b=0、c=0.030、d=0.010、e=0.010)。另外,通过xrd测 定试样111、112的软磁性合金薄带的结晶结构,结果能够确认到均为 非晶质化度x:85%以上的非晶质。

[0174]

对于试样111的软磁性合金薄带,不实施热处理,而实施了表层 组织的分析、bs的测定、及浸水试验。另一方面,对于试样112的软 磁性合金薄带,在表9所示的条件下实施热处理,然后,实施与试样 111一样的评价。此外,在软磁性合金薄带的浸水试验中,通过将薄带 切出成任意的大小(长度约4cm

×

宽度约5mm),制备试验用样品,使 薄带状的试验用样品浸渍于自来水中。实验4中的合否判定的方法与 实验1一样。将实验4的各试样的评价结果在表9中示出。此外,在 表9中还示出有与试样111、112相同的合金组成的软磁性合金粉末的 实验结果(实验1的试样1、10)。

[0175]

[表9]

[0176][0177]

如表9所示能够确认到,即使在软磁性合金具有薄带形状的情况 下,通过规定的热处理形成各浓化区域11~13,由此,能够维持高的 bs且提高耐腐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1