1.本发明涉及半导体制造技术领域,尤其涉及一种元器件封装方法及元器件封装结构。

背景技术:2.现阶段对终端电子产品的需求越来越倾向于轻、薄、短、小,连带着使得芯片封装也朝向高密度化、薄型化等方向作发展。为了实现薄型化,嵌入式基板(embedded trace substrate,ets)技术被研发出来并得到了广泛应用。

3.在现有的ets技术中,提供具有多个金属衬垫(pad)的载板,然后将元器件安装在所述载板上,进而填充封装胶体材料,以使得元器件和金属衬垫均内嵌于封装胶体材料内。

4.然而,由于元器件与载板之间的距离往往较小,导致在填充封装胶体材料的过程中容易出现空隙(void),进而由于水蒸气聚集,可能会发生信号短路的问题,甚至在空隙较大时还可能产生封装胶体材料与载板之间的分层。

5.亟需一种元器件封装方法,可以改善信号短路问题,并且避免发生封装胶体层与载板之间的分层。

技术实现要素:6.本发明解决的技术问题是提供一种元器件封装方法及元器件封装结构,可以在相邻的金属衬垫之间形成隔离区域,改善信号短路问题,并且避免发生封装胶体层与载板之间的分层。

7.为解决上述技术问题,本发明实施例提供一种元器件封装方法,包括:在载板上形成多个金属衬垫,以及在相邻的金属衬垫之间形成金属线;形成图形化的遮挡层,所述遮挡层覆盖所述金属衬垫且暴露出所述金属线;对金属线进行蚀刻,形成沟槽;将元器件安装在所述载板上,其中,所述元器件与所述金属衬垫中的至少一部分电连接;形成封装胶体层,且所述封装胶体层至少填充所述元器件与所述载板之间的沟槽。

8.可选的,所述遮挡层的边缘与相邻的金属线之间的距离小于等于第一预设距离。

9.可选的,所述遮挡层的边缘与相邻的金属衬垫之间的距离大于等于第二预设距离。

10.可选的,所述金属衬垫以及所述金属线是采用同一工艺形成的。

11.可选的,所述金属衬垫以及所述金属线的材料选自:铜、铝、银、金、铂、钛。

12.可选的,所述金属线的材料为铜,对金属线进行蚀刻的蚀刻剂为王水。

13.可选的,在形成图形化的遮挡层之前,所述方法还包括:形成覆盖所述载板的阻焊绿油层,所述阻焊绿油层的焊接开窗暴露出需要与所述元器件电连接的金属衬垫。

14.可选的,在将元器件安装在所述载板上之前,所述方法还包括:去除所述遮挡层。

15.可选的,所述封装胶体层还覆盖所述元器件以及所述金属衬垫。

16.可选的,所述载板选自:预浸材料片以及芯板。

17.为解决上述技术问题,本发明实施例提供一种元器件封装结构,包括:载板,所述载板上安装有元器件;多个金属衬垫,位于所述载板上,其中,所述元器件与所述金属衬垫中的至少一部分电连接;沟槽,位于所述载板的表面;封装胶体层,至少填充所述元器件与所述载板之间的沟槽;其中,所述沟槽是对所述载板上的金属线进行蚀刻形成的,所述金属线是在相邻的金属衬垫之间形成的。

18.与现有技术相比,本发明实施例的技术方案具有以下有益效果:

19.在本发明实施例中,通过在相邻的金属衬垫之间形成金属线,然后在遮挡层对金属衬垫的保护下,对金属线进行蚀刻形成沟槽,可以利用沟槽增大元器件与载板之间高度差,有利于封装胶体材料的填充,从而在相邻的金属衬垫之间形成隔离区域,改善信号短路问题,并且避免发生封装胶体层与载板之间的分层。

20.进一步,所述遮挡层的边缘与相邻的金属线之间的距离小于等于第一预设距离,可以在遮挡层对金属衬垫进行保护的基础上,尽可能增大金属线的宽度,减小遮挡层与金属线之间的距离,从而可以增大后续形成的沟槽的宽度,在相邻的金属衬垫之间形成更大的隔离区域,更有效地改善信号短路问题,并且更有效地避免发生封装胶体层与载板之间的分层。

21.进一步,所述遮挡层的边缘与相邻的金属衬垫之间的距离大于等于第二预设距离,可以使得遮挡层在覆盖金属衬垫的基础上,还能够延伸出一定距离,从而对金属衬垫进行更有效的保护。

22.进一步,所述金属衬垫以及所述金属线是采用同一工艺形成的,可以复用现有技术中的金属衬垫形成工艺,有效降低制造成本和研发复杂度。

附图说明

23.图1至图2是现有技术中一种元器件封装方法对应的器件剖面结构示意图和俯视图;

24.图3是本发明实施例中一种元器件封装方法的流程图;

25.图4至图9是本发明实施例中一种元器件封装方法中各步骤对应的器件剖面结构示意图和俯视图。

具体实施方式

26.如前所述,为了实现薄型化,ets技术被研发出来并得到了广泛应用。

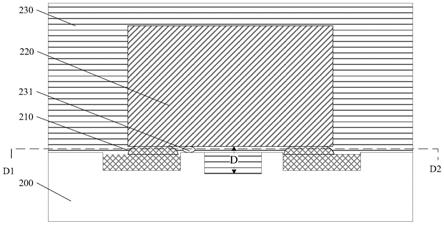

27.结合参照图1和图2,图1至图2是现有技术中一种元器件封装方法对应的器件剖面结构示意图和俯视图,图2是图1沿切割线a1-a2的剖面图,图1是图2沿切割线a3-a4的剖面图。

28.具体地,在载板100上形成多个金属衬垫110,然后将元器件120安装在所述载板100上,其中,所述元器件120与所述金属衬垫110中的至少一部分电连接。

29.在ets技术中,所述金属衬垫110嵌入所述载板100,也即所述金属衬垫110的表面低于所述载板100的表面。

30.可以理解的是,所述元器件120可以是以有源面面向载板100的,可以根据元器件设计方案,电连接一个或多个金属衬垫110。

31.具体地,可以采用焊剂对元器件120与所述金属衬垫110进行焊接。可以理解的是,焊接后的元器件120与载板100之间的距离较小。在具体实施中,还可以采用其他适当的连接结构实现元器件120与所述金属衬垫110之间的电连接。

32.然后形成封装胶体层130,以使得元器件120和金属衬垫110均内嵌于封装胶体层130内。

33.本发明的发明人经过研究发现,在现有技术中,元器件120与载板100之间的距离d非常小,导致在填充封装胶体层130的过程中容易出现空隙131。

34.一方面,由于水蒸气聚集,可能会发生信号短路的问题。具体地,可能是相邻的金属衬垫110之间发生短路,还可能是元器件120的有源面与金属衬垫110之间发生短路。如图2中采用虚线圈出的地方,可能会由于水蒸气的导电性导致相邻的金属衬垫110之间发生短路。

35.另一方面,在空隙131较大时还可能产生封装胶体层130与载板100之间的分层。

36.在本发明实施例中,通过在相邻的金属衬垫之间形成金属线,然后在遮挡层对金属衬垫的保护下,对金属线进行蚀刻形成沟槽,可以利用沟槽增大元器件与载板之间高度差,有利于封装胶体材料的填充,从而在相邻的金属衬垫之间形成隔离区域,改善信号短路问题,并且避免发生封装胶体层与载板之间的分层。

37.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

38.参照图3,图3是本发明实施例中一种元器件封装方法的流程图。所述元器件封装方法可以包括步骤s31至步骤s35:

39.步骤s31:在载板上形成多个金属衬垫,以及在相邻的金属衬垫之间形成金属线;

40.步骤s32:形成图形化的遮挡层,所述遮挡层覆盖所述金属衬垫且暴露出所述金属线;

41.步骤s33:对金属线进行蚀刻,形成沟槽;

42.步骤s34:将元器件安装在所述载板上,其中,所述元器件与所述金属衬垫中的至少一部分电连接;

43.步骤s35:形成封装胶体层,且所述封装胶体层至少填充所述元器件与所述载板之间的沟槽。

44.下面结合图4至图9对上述各个步骤进行说明。

45.图4至图9是本发明实施例中一种元器件封装方法中各步骤对应的器件剖面结构示意图和俯视图。

46.结合参照图4和图5,图5是图4沿切割线b1-b2的剖面图,图4是图5沿切割线b3-b4的剖面图。

47.具体地,在载板200上形成多个金属衬垫210,以及在相邻的金属衬垫210之间形成金属线211。

48.其中,所述金属衬垫210可以嵌入所述载板200,也即所述金属衬垫210的表面低于所述载板200的表面。

49.进一步地,所述载板200可以选自:预浸材料片以及芯板。

50.在具体实施中,预浸材料片又称为半固化(pre-pregnant,pp)片,可以是印制电路

板(printed circuit board,pcb)的薄片绝缘材料。预浸材料片主要用于多层印制板的内层导电图形的粘合材料及绝缘材料。

51.芯板又可以称之为core材,是制作印制板的基础材料,具有一定的硬度及厚度,并且双面包铜。

52.进一步地,所述金属衬垫210以及所述金属线211可以是采用同一工艺形成的。

53.在具体实施中,可以采用刻蚀工艺形成金属沟槽,进而向所述金属沟槽内填充金属,从而形成所述金属衬垫210以及所述金属线211。

54.在本发明实施例中,所述金属衬垫210以及所述金属线211是采用同一工艺形成的,可以复用现有技术中的金属衬垫形成工艺,有效降低制造成本和研发复杂度。

55.进一步地,所述金属衬垫210以及所述金属线211的材料可以选自:铜、铝、银、金、铂、钛。

56.具体地,考虑到器件品质、经济性与工艺复杂度之间的平衡,在具体实施中,可以采用铜形成金属衬垫210以及金属线211。

57.结合参照图6和图7,图7是图6沿切割线c1-c2的剖面图,图6是图7沿切割线c3-c4的剖面图。

58.具体地,可以形成图形化的遮挡层260,所述遮挡层260可以覆盖所述金属衬垫210且暴露出所述金属线211(参照图4或图5),然后对金属线211进行蚀刻,形成沟槽212。

59.进一步地,所述遮挡层260的边缘与相邻的金属线211之间的距离小于等于第一预设距离。

60.需要指出的是,可以通过增大金属线211的设计宽度,减小遮挡层260与金属线211之间的距离。

61.作为一个非限制性的例子,所述第一预设距离可以选自:20μm至100μm,例如可以为50μm。

62.在本发明实施例中,所述遮挡层260的边缘与相邻的金属线211之间的距离小于等于第一预设距离,可以在遮挡层260对金属衬垫210进行保护的基础上,尽可能增大金属线211的宽度,减小遮挡层260与金属线211之间的距离,从而可以增大后续形成的沟槽212的宽度,在相邻的金属衬垫210之间形成更大的隔离区域,更有效地改善信号短路问题,并且更有效地避免发生封装胶体层与载板200之间的分层。

63.进一步地,所述遮挡层260的边缘与相邻的金属衬垫210之间的距离大于等于第二预设距离。

64.需要指出的是,可以通过增大遮挡层260的覆盖尺寸(例如覆盖宽度),减小遮挡层260与金属衬垫210之间的距离。

65.作为一个非限制性的例子,所述第二预设距离可以选自:1μm至30μm,例如可以为10μm。

66.在本发明实施例中,所述遮挡层260的边缘与相邻的金属衬垫210之间的距离大于等于第二预设距离,可以使得遮挡层260在覆盖金属衬垫210的基础上,还能够延伸出一定距离,防止蚀刻剂自侧面渗入损伤金属衬垫210,从而对金属衬垫210进行更有效的保护。

67.进一步地,所述金属线211的材料可以为铜,对金属线211进行蚀刻的蚀刻剂为王水。

68.在本发明实施例中,对于采用铜形成金属线211的情况,由于王水是酸性溶液可以与铜发生化学反应,可以形成沟槽212。

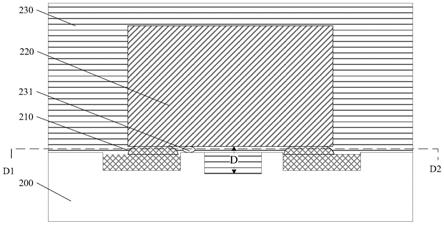

69.结合参照图8和图9,图9是图8沿切割线d1-d2的剖面图,图8是图9沿切割线d3-d4的剖面图。

70.具体地,可以将元器件220安装在所述载板200上,其中,所述元器件220与所述金属衬垫210中的至少一部分电连接。然后形成封装胶体层230,且所述封装胶体层230至少填充所述元器件220与所述载板200之间的沟槽212(参照图6或图7)。

71.需要指出的是,在图8示出的具体实施例中,可以采用焊剂对元器件220与所述金属衬垫210进行焊接,还可以采用其他适当的连接结构实现元器件220与所述金属衬垫210之间的电连接。

72.可以理解的是,所述元器件220可以是以有源面面向载板200的,可以根据元器件设计方案,电连接一个或多个金属衬垫210。所述元器件220可以为待封装的芯片或适当的其他元器件。

73.需要指出的是,相比于图1示出的距离d,由于形成沟槽212,因此元器件120与载板100之间的距离d更大,在填充封装胶体层230至沟槽212的过程中,不容易出现空隙。

74.还需要指出的是,即使在沟槽212之外的区域,出现如图中示出的空隙231,由于空隙231的尺寸较小,且空隙231的一侧为填充至沟槽212的封装胶体层230,因此也不会出现现有技术中信号短路或分层的问题。

75.进一步地,在将元器件220安装在所述载板200上之前,还可以包括:去除所述遮挡层260(参照图6或图7),从而在对元器件220与金属衬垫210进行电连接(如焊接或其他适当的连接方式)时,避免影响连接质量。

76.在本发明实施例中,通过在相邻的金属衬垫210之间形成金属线211(参照图4或图5),然后在遮挡层260对金属衬垫210的保护下,对金属线211进行蚀刻形成沟槽212,可以利用沟槽212增大元器件220与载板200之间高度差,有利于封装胶体层230的填充,从而在相邻的金属衬垫210之间形成隔离区域,或者在元器件220的有源面与金属衬垫210之间形成隔离区域,有效改善信号短路问题,并且避免发生封装胶体层230与载板200之间的分层。

77.进一步地,在形成图形化的遮挡层之前,还可以形成覆盖所述载板200的阻焊绿油层(图未示),所述阻焊绿油层的焊接开窗暴露出需要与所述元器件220电连接的金属衬垫210。

78.需要指出的是,在使得元器件220能够与金属衬垫210电连接的基础上,焊接开窗可以完全暴露出金属衬垫210,还可以部分暴露出金属衬垫210。

79.在本发明实施例中,可以通过形成具有一定尺寸的焊接开窗的阻焊绿油层,对载板200进行保护,对于阻焊绿油层的具体形成工艺以及焊接开窗的具体尺寸,可以采用常规工艺实现。

80.进一步地,所述封装胶体层230的材料可以为树脂材料,从而产生更好的注塑(molding)效果。

81.在具体实施中,还可以采用其他常规的胶体材料,在本发明实施例中对于具体的胶体材料的选用可以不作限制。

82.进一步地,所述封装胶体层230还可以覆盖所述元器件220以及所述金属衬垫210,

以使得元器件220和金属衬垫210均内嵌于封装胶体层230内。

83.在本发明实施例中,还公开了一种元器件封装结构,可以参照图8,所述元器件封装结构可以包括:载板200,所述载板200上安装有元器件220;多个金属衬垫210,位于所述载板200上,其中,所述元器件220与所述金属衬垫210中的至少一部分电连接;沟槽,位于所述载板200的表面;封装胶体层230,至少填充所述元器件220与所述载板200之间的沟槽;其中,所述沟槽是对所述载板200上的金属线进行蚀刻形成的,所述金属线是在相邻的金属衬垫210之间形成的。

84.进一步地,所述金属衬垫210以及所述金属线可以是采用同一工艺形成的。

85.进一步地,所述金属衬垫210可以凸出于所述载板200的表面。

86.进一步地,所述金属衬垫210以及所述金属线的材料可以选自:铜、铝、银、金、铂、钛。

87.进一步地,所述元器件封装结构还可以包括:覆盖所述载板200的阻焊绿油层,所述阻焊绿油层的焊接开窗暴露出需要与所述元器件220电连接的金属衬垫210。

88.进一步地,所述封装胶体层230还可以覆盖所述元器件220以及所述金属衬垫210。

89.进一步地,所述载板200可以是采用绝缘材料形成的。

90.关于该元器件封装结构的原理、具体实现和有益效果请参照前文所述的关于元器件封装方法的相关描述,此处不再赘述。

91.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。