界面掺杂双层平面异质结有机太阳能电池及其制备方法

1.本发明属于有机太阳能电池领域,具体涉及一种界面掺杂双层平面异质结有机太阳能电池及其制备方法。

背景技术:

2.为应对全球变暖及化石能源日益枯竭,可再生能源开发利用日益受到社会的重视。太阳能以不受地域限制、没有噪音、无污染、利用成本较低等显著优势,被认为是利用可再生资源解决日益增长的全球能源需求和解决环境污染的最重要方法之一。受技术进步、规模化经济、供应链竞争日益激烈和开发商经验日益增长的推动,在过去十年间,可再生能源发电成本急剧下降。在2010年至2019年间,太阳能光伏发电成本下降了82%。

3.当前,市场上商业化的传统太阳能电池主要以单晶硅、多晶硅等无机半导体太阳能电池为主。无机半导体太阳能电池已经广泛应用于光伏电站和航天领域。然而,无机太阳能电池由于产业链污染严重、耗能巨大等问题限制了其在生活中的广泛应用。

4.有机太阳能电池是近年来发展起来的一种新型光伏技术,具有柔性可穿戴、光伏建筑一体化以及室内光应用等独特优点。目前,小面积最高单节效率已经突破了18.2%,达到了商业化应用的标准,因此,有机太阳能电池具有很好的发展前景,其器件结构由氧化铟锡(ito)导电玻璃、电子传输层、空穴传输层、活性层、金属电极组成。

5.有机太阳能电池的工作原理是在光照条件下活性层中给受体区域均可产生激子(电子空穴对),当激子扩散到给受体材料的界面时,在给受体材料能极差的作用下,电子从给体lumo转移到受体lumo上,而给体homo中留下的空穴与受体lumo的电子形成激子,激子克服库伦力即解离势垒之后产生自由电子和空穴,然后空穴和电子分别沿着给体和受体区域传输至对应电极并被收集。激子产生、激子解离以及电荷收集的过程决定了有机太阳能电池的光电转换效率。而有机太阳能电池的主要瓶颈是不够理想的激子传输和解离,电荷传输和电荷重组,其活性层的电荷复合率过高,导致电池工作时空穴-电荷分离程度不足,器件性能下降。如何促进激子分离、降低电荷复合率进而提高有机太阳能电池的效率是亟待解决的问题。

6.目前对于平面异质结来说,通常减少电荷复合所带来的能量损失,可以加界面偶极层来调控界面电场,通过界面单分子层调整界面偶极矩的强度和方向,从而调整平面异质结的能级,减少电荷复合,增强电荷分离程度,提高voc。还可以通过优化界面局部形貌来实现。采用热处理和不同溶剂控制分子取向和结晶性,从而减少能量损失,实现高开路电压。

7.但是现有的两种技术在实际应用中受到工艺和表征的掣肘,界面偶极层调控界面电场的过程较难把握,材料可选择性不多,热处理导致工艺繁琐,形貌优化的标准较模糊,在器件性能的体现上不太稳定。提高有机太阳能电池的效率需要一种工艺简单且机理明确的方法。

技术实现要素:

8.本发明的目的在于针对上述现有技术中的问题,提供一种界面掺杂双层平面异质结有机太阳能电池及其制备方法,大幅度地提高双层平面异质结有机太阳能电池的光电转化效率,控制变量的因素较少,并且工艺简单,还能够降低成本。

9.为了实现上述目的,本发明有如下的技术方案:

10.第一方面,本发明的实施例提供了一种界面掺杂双层平面异质结有机太阳能电池,包括由下至上依次设置的导电玻璃基底、电子传输层、活性层、空穴传输层以及金属电极,所述活性层为双层平面异质结y6/j71与bcf或硼酸盐界面掺杂而成;

11.所述双层平面异质结y6/j71的给体材料j71结构式如下:

[0012][0013]

所述双层平面异质结y6/j71的受体材料y6结构式如下:

[0014][0015]

所述bcf结构式如下:

[0016][0017]

所述硼酸盐结构如下:

[0018][0019]

作为一种优选方案:

[0020]

所述的导电玻璃基底由透明玻璃以及镀在透明玻璃上的透明铟锡氧化物薄膜制成;

[0021]

所述的电子传输层由氧化锌制成;

[0022]

所述的空穴传输层由金属钼的氧化物制成;

[0023]

所述的金属电极由金属铝制成。

[0024]

作为优选,所述活性层中界面掺杂的bcf或硼酸盐均采用浓度为0.01mg/ml的溶液。

[0025]

第二方面,本发明实施例还提供了一种所述界面掺杂双层平面异质结有机太阳能电池的界面掺杂方法,包括:

[0026]

取bcf或硼酸盐粉末,溶于无水乙醇中,在常温下进行搅拌,得到bcf或硼酸盐溶液;

[0027]

将bcf或硼酸盐溶液稀释至中间浓度,再在常温下进行搅拌,稀释至目标浓度;

[0028]

将稀释至目标浓度的bcf或硼酸盐溶液搅拌备用。

[0029]

作为本发明所述界面掺杂方法的一种优选方案,所述bcf或硼酸盐粉末称取1mg,溶于1ml无水乙醇中,在热台常温300r/min搅拌24h,得到1mg/ml的bcf或硼酸盐溶液;

[0030]

所述的中间浓度为0.1mg/ml;

[0031]

再利用热台常温300r/min搅拌6h,所述的目标浓度为0.01mg/ml;

[0032]

将稀释至目标浓度的bcf或硼酸盐溶液利用热台常温300r/min搅拌备用。

[0033]

第三方面,本发明的实施例还提供了一种所述界面掺杂双层平面异质结有机太阳能电池的制备方法,包括:

[0034]

取导电玻璃基底以及空白玻璃基底进行清洁,在清洁后的导电玻璃基底表面旋涂电子传输层,并在清洁后的空白玻璃基底表面旋涂水溶性pedot:pss;

[0035]

称取给体材料j71与受体材料y6,分别溶于氯仿cf中,配置单组份溶液备用;

[0036]

在涂有电子传输层的导电玻璃基底表面旋涂受体材料y6溶液,在涂有水溶性pedot:pss的空白玻璃基底表面旋涂给体材料j71溶液;在涂有给体材料j71溶液的空白玻璃基底表面旋涂掺杂剂溶液,所述掺杂剂溶液为稀释至目标浓度的bcf或硼酸盐溶液;

[0037]

将涂有给体材料j71溶液以及掺杂剂溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6溶液的导电玻璃基底进行表面贴合,制备得到活性层;

[0038]

在制备得到的活性层表面蒸镀空穴传输层;

[0039]

在空穴传输层表面蒸镀金属电极;

[0040]

上述步骤结束后得到界面掺杂双层平面异质结有机太阳能电池。

[0041]

作为本发明制备方法的一种优选方案,所述称取给体材料j71与受体材料y6,分别溶于氯仿cf中,配置单组份溶液备用的步骤中,称取2.25mg给体材料j71与2.70mg受体材料y6,分别溶于氯仿cf中,配置得到的单组份溶液中给体材料j71的溶液浓度为5mg/ml,受体材料y6的溶液浓度为6mg/ml,利用热台在50℃下以300r/min搅拌8h备用。

[0042]

作为本发明制备方法的一种优选方案,在所述取导电玻璃基底以及空白玻璃基底进行清洁的步骤中,对导电玻璃基底以及空白玻璃基底分别依次用洗洁精、去离子水、丙酮、无水乙醇以及异丙醇各超声清洗两遍,每遍30分钟,之后使用氮气吹干;

[0043]

再对导电玻璃基底以及空白玻璃基底分别进行20分钟的等离子表面处理。

[0044]

作为本发明制备方法的一种优选方案,所述在清洁后的导电玻璃基底表面旋涂电子传输层,并在清洁后的空白玻璃基底表面旋涂水溶性pedot:pss的步骤包括,在清洁后的导电玻璃基底表面以4500r/min旋涂氧化锌制备电子传输层,200℃退火30min;在清洁后的空白玻璃基底表面以1500r/min旋涂水溶性pedot:pss,140℃退火3min;将完成表面旋涂的导电玻璃基底与空白玻璃基底均置于手套箱在氮气氛围中备用。

[0045]

更进一步的,作为本发明制备方法的一种优选方案,所述在涂有电子传输层的导电玻璃基底表面旋涂受体材料y6溶液,在涂有水溶性pedot:pss的空白玻璃基底表面旋涂给体材料j71溶液;在涂有给体材料j71溶液的空白玻璃基底表面旋涂掺杂剂溶液的步骤具体包括,在涂有电子传输层的导电玻璃基底表面上以3000r/min,30s动甩旋涂受体材料y6溶液;在涂有水溶性pedot:pss的空白玻璃基底表面上以1300r/min,30s动甩旋涂给体材料j71溶液;在涂有给体材料j71溶液的空白玻璃基底表面以5000r/min,30s动甩旋涂浓度为0.01mg/ml的掺杂剂溶液;

[0046]

所述将涂有给体材料j71溶液以及掺杂剂溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6溶液的导电玻璃基底进行表面贴合之后,使用氮气吹干,并置于手套箱中抽真空8h,完全去除溶剂以及水转印中的残留去离子水,得到活性层。

[0047]

相较于现有技术,本发明至少具有如下的有益效果:

[0048]

本发明使用bcf或硼酸盐作为掺杂剂进行界面掺杂的双层平面异质结有机太阳能电池,通过掺杂剂与给体材料j71发生界面掺杂,可以直接调节电子结构,发生电荷转移反应并产生载流子,降低产生载流子的活化能,其次可以促进激子分离,从而减少电荷复合所带来的能量损失,并且界面掺杂也有利于保持器件的较优分子间堆叠和内建电位,不影响活性层的形貌。bcf和硼酸盐均能增强活性层中给体材料j71的吸光性,最终提高有机太阳能电池的光电转化效率,相比之下,bcf对器件性能的提升幅度更大。本发明只需旋涂痕量浓度的bcf界面掺杂层,即能够提升17%的器件光电转化效率,工艺简单,效率提升幅度大。

附图说明

[0049]

图1为本发明界面掺杂双层平面异质结有机太阳能电池的反向器件结构示意图;

[0050]

图2为本发明实施例1、实施例2以及对照例1的双层平面异质结有机太阳能电池的电流密度与电压关系图;

[0051]

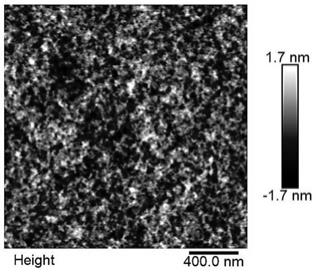

图3为有机太阳能电池活性层给体材料j71薄膜在未掺杂下的afm图;

[0052]

图4为有机太阳能电池活性层给体材料j71薄膜在掺杂bcf下的afm图;

[0053]

图5为有机太阳能电池活性层给体材料j71薄膜在掺杂硼酸盐下的afm图;

[0054]

图6为有机太阳能电池活性层给体材料j71薄膜在未掺杂下的二维giwaxs图;

[0055]

图7为有机太阳能电池活性层给体材料j71薄膜在掺杂bcf下的二维giwaxs图;

[0056]

图8为有机太阳能电池活性层给体材料j71薄膜在掺杂硼酸盐下的二维giwaxs图。

具体实施方式

[0057]

下面结合附图及实施例对本发明做进一步的详细说明。

[0058]

本发明提供一种界面掺杂双层平面异质结有机太阳能电池,其器件结构如图1所示,包括由下至上依次设置的导电玻璃基底1、电子传输层2、活性层3、空穴传输层4以及金属电极5。其中,导电玻璃基底1由透明玻璃以及镀在透明玻璃上的透明铟锡氧化物薄膜制成,电子传输层2由氧化锌制成,活性层3为双层平面异质结y6/j71与bcf或硼酸盐界面掺杂而成,所述双层平面异质结y6/j71的给体材料j71结构式如下:

[0059][0060]

双层平面异质结y6/j71的受体材料y6结构式如下:

[0061][0062]

bcf结构式如下:

[0063]

[0064]

硼酸盐结构如下:

[0065][0066]

其中,bcf溶液、硼酸盐溶液的掺杂浓度均为0.01mg/ml,掺杂剂溶液制备方法为:称取1mg掺杂剂bcf或硼酸盐粉末,溶于1ml无水乙醇中,热台常温300r/min搅拌24h,即为1mg/ml的bcf或硼酸盐溶液,进行稀释至0.1mg/ml,再热台常温300r/min搅拌6h,稀释至0.01mg/ml,热台常温300r/min搅拌备用。制得的活性层3的厚度为60nm左右。空穴传输层4为moox,其厚度为10nm。金属电极5由金属al制成,其厚度为100nm。

[0067]

本发明所述界面掺杂双层平面异质结有机太阳能电池的制备方法,包括以下步骤:

[0068]

s1:称取2.25mg给体材料j71与2.70mg受体材料y6,分别溶于氯仿cf中,配置得到单组份溶液,得到的单组份溶液中给体材料j71的溶液浓度为5mg/ml,受体材料y6的溶液浓度为6mg/ml,利用热台在50℃下以300r/min搅拌8h备用。

[0069]

s2:取导电玻璃基底1以及空白玻璃基底进行清洁,对导电玻璃基底1依次用洗洁精、去离子水、丙酮、无水乙醇以及异丙醇各超声清洗两遍,每遍30分钟,然后使用氮气吹干,并使用同样方法清洗空白玻璃基底,为去离子水转印做备用。

[0070]

s3:对清洗烘干的导电玻璃基底1表面进行20分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗导电玻璃基底1中ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数,空白玻璃基底做同上处理。

[0071]

s4:在清洁后的导电玻璃基底1表面以4500r/min旋涂氧化锌制备电子传输层2,200℃退火30min;在清洁后的空白玻璃基底表面以1500r/min旋涂水溶性pedot:pss,140℃退火3min;将完成表面旋涂的导电玻璃基底1与空白玻璃基底均置于手套箱在氮气氛围中备用。

[0072]

s5:在涂有电子传输层2的导电玻璃基底1表面上以3000r/min,30s动甩旋涂受体材料y6溶液;在涂有水溶性pedot:pss的空白玻璃基底表面上以1300r/min,30s动甩旋涂给体材料j71溶液;在涂有给体材料j71溶液的空白玻璃基底表面以5000r/min,30s动甩旋涂浓度为0.01mg/ml的掺杂剂溶液,掺杂剂溶液为稀释至目标浓度的bcf或硼酸盐溶液;

[0073]

s6:将涂有给体材料j71以及掺杂剂溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6的导电玻璃基底1慢慢贴合住给体材料j71表面,然后用氮气轻轻吹干,置于手套箱大仓中抽真空8h,确保完全去除溶剂和水转印中的残留去离子水,制备得到活性层3;

[0074]

s7:在制备得到的活性层3表面蒸镀moox制得空穴传输层4,其厚度为10nm。

[0075]

s8:在空穴传输层4表面蒸镀al制得金属电极5,其厚度为100nm。

[0076]

上述步骤结束后得到界面掺杂的双层平面异质结有机太阳能电池。

[0077]

本发明针对上述界面掺杂双层平面异质结有机太阳能电池的薄膜形貌表征包括afm和giwaxs测试。

[0078]

afm测试的制样条件如下:清洗导电玻璃基底1,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的ito片子用氮气枪吹干,uvo处理20min,改善表面活性,使用旋涂成膜的方式进行制样,给体材料j71动甩1300r/min,掺杂剂动甩5000r/min。

[0079]

giwaxs测试的制样条件如下:将硅片裁成合适的尺寸,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的硅片用氮气枪吹干,uvo处理20min,改善表面活性,用旋涂成膜的方式进行制样,给体材料j71动甩1300r/min,掺杂剂动甩5000r/min。

[0080]

下面结合具体实施例及对照例对本发明作进一步具体详细描述,但本发明的实施方式不仅限于此,对于未特别注明的工艺参数,可参照常规技术进行。

[0081]

实施例1

[0082]

本实施例界面掺杂双层平面异质结有机太阳能电池的器件结构为:

[0083]

ito/zno/y6/bcf/j71/moox/al。

[0084]

上述界面掺杂双层平面异质结有机太阳能电池的制备工艺流程如下:

[0085]

s1:称取2.25mg给体材料j71与2.70mg受体材料y6,分别溶于氯仿cf中,配置得到单组份溶液,得到的单组份溶液中给体材料j71的溶液浓度为5mg/ml,受体材料y6的溶液浓度为6mg/ml,利用热台在50℃下以300r/min搅拌8h备用。

[0086]

s2:取导电玻璃基底1以及空白玻璃基底进行清洁,对导电玻璃基底1依次用洗洁精、去离子水、丙酮、无水乙醇以及异丙醇各超声清洗两遍,每遍30分钟,然后使用氮气吹干,并使用同样方法清洗空白玻璃基底,为去离子水转印做备用。

[0087]

s3:对清洗烘干的导电玻璃基底1表面进行20分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗导电玻璃基底1中ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数,空白玻璃基底做同上处理。

[0088]

s4:在清洁后的导电玻璃基底1表面以4500r/min旋涂氧化锌制备电子传输层2,200℃退火30min;在清洁后的空白玻璃基底表面以1500r/min旋涂水溶性pedot:pss,140℃退火3min;将完成表面旋涂的导电玻璃基底1与空白玻璃基底均置于手套箱在氮气氛围中备用。

[0089]

s5:在涂有电子传输层2的导电玻璃基底1表面上以3000r/min,30s动甩旋涂受体材料y6溶液;在涂有水溶性pedot:pss的空白玻璃基底表面上以1300r/min,30s动甩旋涂给体材料j71溶液;在涂有给体材料j71溶液的空白玻璃基底表面以5000r/min,30s动甩旋涂bcf溶液,即为活性层界面掺杂的步骤。bcf溶液的制备过程为:提前称取1mg bcf粉末,溶于1ml无水乙醇中,热台常温300r/min搅拌24h,即为1mg/ml的bcf溶液,进行稀释至0.1mg/ml,再热台常温300r/min搅拌6h,稀释至0.01mg/ml,热台常温300r/min搅拌备用。

[0090]

s6:将涂有给体材料j71溶液及bcf溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6溶液的导电玻璃基底1慢慢贴合住给体材料j71表面,然后用氮气轻轻吹干,置于手套箱大仓中抽真空8h,确保完全去除溶剂和水转印中的残留去离子水,制备得到活性层3。

[0091]

s7:在制备得到的活性层3表面蒸镀moox制得空穴传输层4,其厚度为10nm。

[0092]

s8:在空穴传输层4表面蒸镀al制得金属电极5,其厚度为100nm。

[0093]

上述步骤结束后得到界面掺杂双层平面异质结有机太阳能电池。

[0094]

本实施例针对上述界面掺杂双层平面异质结有机太阳能电池的薄膜形貌表征包括afm和giwaxs测试。

[0095]

afm测试的制样条件如下:清洗导电玻璃基底1,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的ito片子用氮气枪吹干,uvo处理20min,改善表面活性,使用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用0.01mg/ml掺杂剂bcf溶液动甩5000r/min,30s。

[0096]

giwaxs测试的制样条件如下:将硅片裁成合适的尺寸,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的硅片用氮气枪吹干,uvo处理20min,改善表面活性,用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用0.01mg/ml掺杂剂bcf溶液动甩5000r/min,30s。

[0097]

实施例2

[0098]

本实施例界面掺杂双层平面异质结有机太阳能电池的器件结构为:

[0099]

ito/zno/y6/borate/j71/moox/al。

[0100]

上述掺杂双层平面异质结有机太阳能电池的制备工艺流程如下:

[0101]

s1:称取2.25mg给体材料j71与2.70mg受体材料y6,分别溶于氯仿cf中,配置得到单组份溶液,得到的单组份溶液中给体材料j71的溶液浓度为5mg/ml,受体材料y6的溶液浓度为6mg/ml,利用热台在50℃下以300r/min搅拌8h备用。

[0102]

s2:取导电玻璃基底1以及空白玻璃基底进行清洁,对导电玻璃基底1依次用洗洁精、去离子水、丙酮、无水乙醇以及异丙醇各超声清洗两遍,每遍30分钟,然后使用氮气吹干,并使用同样方法清洗空白玻璃基底,为去离子水转印做备用。

[0103]

s3:对清洗烘干的导电玻璃基底1表面进行20分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗导电玻璃基底1中ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数,空白玻璃基底做同上处理。

[0104]

s4:在清洁后的导电玻璃基底1表面以4500r/min旋涂氧化锌制备电子传输层2,200℃退火30min;在清洁后的空白玻璃基底表面以1500r/min旋涂水溶性pedot:pss,140℃退火3min;将完成表面旋涂的导电玻璃基底1与空白玻璃基底均置于手套箱在氮气氛围中备用。

[0105]

s5:在涂有电子传输层2的导电玻璃基底1表面上以3000r/min,30s动甩旋涂受体材料y6溶液;在涂有水溶性pedot:pss的空白玻璃基底表面上以1300r/min,30s动甩旋涂给体材料j71溶液。在涂有给体材料j71溶液的空白玻璃基底表面以5000r/min,30s动甩旋涂硼酸盐borate溶液,即为活性层界面掺杂的步骤。硼酸盐溶液的制备过程为:提前称取1mg硼酸盐粉末,溶于1ml无水乙醇中,热台常温300r/min搅拌24h,即为1mg/ml的硼酸盐溶液,进行稀释至0.1mg/ml,再热台常温300r/min搅拌6h,稀释至0.01mg/ml,热台常温300r/min搅拌备用。

[0106]

s6:将涂有给体材料j71溶液以及硼酸盐溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6溶液的导电玻璃基底1慢慢贴合住给体材料j71表面,然后用氮气轻轻吹干,置于手套箱大仓中抽真空8h,确保完全去除溶剂和水转印中的残留

去离子水,制备得到活性层3。

[0107]

s7:在制备得到的活性层3表面蒸镀moox制得空穴传输层4,其厚度为10nm。

[0108]

s8:在空穴传输层4表面蒸镀al制得金属电极5,其厚度为100nm。

[0109]

上述步骤结束后得到界面掺杂双层平面异质结有机太阳能电池。

[0110]

本实施例针对上述界面掺杂双层平面异质结有机太阳能电池的薄膜形貌表征包括afm和giwaxs测试。

[0111]

afm测试的制样条件如下:清洗导电玻璃基底1,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的ito片子用氮气枪吹干,uvo处理20min,改善表面活性,使用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用0.01mg/ml掺杂剂硼酸盐溶液动甩5000r/min,30s。

[0112]

giwaxs测试的制样条件如下:将硅片裁成合适的尺寸,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的硅片用氮气枪吹干,uvo处理20min,改善表面活性,用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用0.01mg/ml掺杂剂硼酸盐溶液动甩5000r/min,30s。

[0113]

对照例1

[0114]

本对照例中不含掺杂层的双层平面异质结有机太阳能电池器件结构为:

[0115]

ito/zno/y6/j71/moox/al。

[0116]

上述双层平面异质结有机太阳能电池的制备工艺流程如下:

[0117]

s1:称取2.25mg的给体材料j71与2.70mg的受体材料y6,分别溶于氯仿cf中,配置得到单组份溶液,得到的单组份溶液中给体材料j71的溶液浓度为5mg/ml,受体材料y6的溶液浓度为6mg/ml,利用热台在50℃下以300r/min搅拌8h备用。

[0118]

s2:取导电玻璃基底1以及空白玻璃基底进行清洁,对导电玻璃基底1依次用洗洁精、去离子水、丙酮、无水乙醇以及异丙醇各超声清洗两遍,每遍30分钟,然后使用氮气吹干,并使用同样方法清洗空白玻璃基底,为去离子水转印做备用。

[0119]

s3:对清洗烘干的导电玻璃基底1表面进行20分钟的等离子表面处理,该处理方法利用微波下生成臭氧的强氧化性来清洗导电玻璃基底1中ito表面残留有机物等,同时可以使ito表面氧空位提高,提高ito表面的功函数,空白玻璃基底做同上处理。

[0120]

s4:在清洁后的导电玻璃基底1表面以4500r/min旋涂氧化锌制备电子传输层2,200℃退火30min;在清洁后的空白玻璃基底表面以1500r/min旋涂水溶性pedot:pss,140℃退火3min;将完成表面旋涂的导电玻璃基底1与空白玻璃基底均置于手套箱在氮气氛围中备用。

[0121]

s5:在涂有电子传输层2的导电玻璃基底1表面上以3000r/min,30s动甩旋涂受体材料y6溶液;在涂有水溶性pedot:pss的空白玻璃基底表面上以1300r/min,30s动甩旋涂给体材料j71溶液。在涂有给体材料j71溶液的空白玻璃基底表面以5000r/min,30s动甩旋涂无水乙醇,以排除掺杂剂溶剂对器件的影响。

[0122]

s6:将涂有给体材料j71溶液的空白玻璃基底置于去离子水表面进行水转印,并使用涂有受体材料y6溶液的导电玻璃基底1慢慢贴合住给体材料j71表面,然后用氮气轻轻吹干,置于手套箱大仓中抽真空8h,确保完全去除溶剂和水转印中的残留去离子水,制备得到活性层3。

[0123]

s7:在经过s6处理的活性层表面蒸镀空穴传输层moox,其厚度为10nm。

[0124]

s8:在经过s7处理的空穴传输层表面蒸镀金属电极al,其厚度为100nm。

[0125]

上述步骤结束后得到对照例1不含掺杂层的双层平面异质结有机太阳能电池器件。

[0126]

本实施例针对上述不含掺杂层的双层平面异质结有机太阳能电池器件的薄膜形貌表征包括afm和giwaxs测试。

[0127]

afm测试的制样条件如下:清洗导电玻璃基底1,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的ito片子用氮气枪吹干,uvo处理20min,改善表面活性,使用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用无水乙醇动甩5000r/min,30s,以排除掺杂剂溶剂对表面粗糙度的影响。

[0128]

giwaxs测试的制样条件如下:将硅片裁成合适的尺寸,依次用去离子水、乙醇清洗各清洗两遍。将清洗后的硅片用氮气枪吹干,uvo处理20min,改善表面活性,用旋涂成膜的方式进行制样,使用给体材料j71溶液动甩1300r/min,30s,使用无水乙醇动甩5000r/min,30s,以排除掺杂剂溶剂对形貌的影响。

[0129]

图2为对照例1中未掺杂的双层平面异质结有机太阳能电池与实施例1中的掺杂双层平面异质结有机太阳能电池与中电流密度与电压关系曲线图,结合表1可看出对照例1中未掺杂有机太阳能电池其开路电压(voc)为0.86v,短路电流密度(jsc)为7.00ma/cm2,;实施例1的掺杂bcf的有机太阳能电池其开路电压(voc)为0.85v,短路电流密度(jsc)为8.20ma/cm2,实施例2的掺杂硼酸盐的有机太阳能电池其开路电压(voc)为0.85v,短路电流密度(jsc)为7.63ma/cm2,这说明界面掺杂以后能有效提高电荷分离效率,增加活性层的光吸收,从而提高短路电流密度,相比之下,掺杂bcf对器件电流密度的提升幅度更大。

[0130]

afm测试的结果表明,与未掺杂的薄膜相比,掺杂bcf或掺杂硼酸盐的j71薄膜表面粗糙度变化不大。giwaxs测试的结果表明,与未掺杂的薄膜相比,掺杂bcf或掺杂硼酸盐的j71薄膜的结晶性和分子取向变化不大,即表面形貌变化不大。这说明了界面掺杂bcf或硼酸盐不影响活性层中j71的形貌。

[0131]

表1

[0132][0133]

从表1可以发现,本发明实施例1掺杂bcf的双层平面异质结有机太阳能电池的短路电流密度(jsc)从7.00ma/cm2提升到8.20ma/cm2,本发明实施例2掺杂硼酸盐的双层平面异质结有机太阳能电池的短路电流密度(jsc)提升到7.63ma/cm2,两种掺杂剂均能使开路电压(voc)填充因子(ff)都保持良好的水平。本发明实施例1掺杂bcf的双层平面异质结有机太阳能电池的光电转化效率(pce)从4.06%提升到4.75%,本发明实施例2掺杂硼酸盐的双层平面异质结有机太阳能电池的光电转化效率(pce)从4.06%提升到4.42%,这说明了

界面掺杂后的双层平面异质结有机太阳能电池,在不影响活性层形貌的情况下,其吸收光的能力、激子分离效率以及载流子迁移率都有效提升了。相比之下,bcf的掺杂提升器件性能的幅度更大,使太阳能电池光电转换效率从4.06%提高到4.75%,器件的光电转换效率提高了17%。

[0134]

以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1