一种电子选择性钝化接触结构、太阳能电池及制备方法

1.本发明涉及太阳能电池技术领域,具体涉及一种电子选择性钝化接触结构、太阳能电池及制备方法。

背景技术:

2.太阳能光伏技术发展的主旋律是提高转换效率,降低制造成本,从而降低度电成本(lcoe)。目前,市场主流产品是基于高温掺杂同质结的perc电池(passivated emitter and rear cell),其转换效率极限约为24%,主要受限于晶硅-电极接触界面处的高载流子复合损失,以及重掺杂引起的俄歇复合、带隙变窄和自由载流子吸收。因此,降低晶硅-电极接触界面处的载流子复合损失,减少或去除掺杂工艺,是提高晶硅电池转换效率的关键。

3.针对perc电池存在的问题,基于掺杂薄膜硅的钝化接触技术近年来受到业界的广泛关注,促进了晶硅电池转换效率的快速提升。非晶硅异质结(shj)和隧穿氧化层钝化接触(topcon)是掺杂薄膜硅钝化接触的典型,其中shj由一层本征氢化非晶硅(a-si:h)叠加一层掺杂a-si:h组成,topcon则由一层隧穿sio2叠加一层掺杂微晶硅(poly-si)组成,其载流子选择性主要通过改变薄膜硅的掺杂类型来实现(分别采用磷和硼掺杂制备电子和空穴选择性钝化接触)。shj和topcon都具有非常好钝化接触性能(低暗饱和电流密度j0c和低接触电阻c),基于shj和topcon技术制备的叉指背接触(ibc)电池的转换效率分别达到了26.7%和26.1%,创造了单结晶硅电池的世界纪录,被认为是perc之后的下一代高效晶硅电池(t.allen,et al.nature energy 2019,4,914)。然而,shj和topcon技术的主要问题是掺杂薄膜硅的寄生吸收较大,限制了晶硅电池的短路电流(j

sc

);其次薄膜硅的沉积设备成本较高(例如等离子体增强化学气相沉积pecvd和低压化学气相沉积lpcvd),且需要使用有毒、易燃气体(如硅烷、磷烷和硼烷)。因此,研发寄生吸收小、沉积工艺简单的非硅薄膜钝化接触十分必要。

4.当前,基于掺杂薄膜硅钝化接触的高效topcon和shj晶硅电池的效率损失主要来源于硅薄膜的光学寄生吸收,限制了其短路电流。因此,开发寄生吸收小、钝化接触性能优异的钝化接触结构是进一步提升晶硅电池转换效率的关键,基于宽禁带金属化合物的钝化接触最有潜力。然而,截止目前仅有a-si:h/moo

x

/ito空穴选择性钝化接触成功应用于shj电池前端,取得了一定的进展,但是该结构热稳定性较差,钝化接触性能有待提高;而研发的电子选择性钝化接触皆用于晶硅电池的背端,通常仅数纳米叠加金属电极,由于表面等离子体基元的激发造成的近红外吸收损失较大;少数报道的高透明电子选择性钝化接触,如a-si:h/tio2/ito,其钝化接触性能较差(特别是接触电阻较大),器件转换效率很低。高透明、钝化接触性能优异的电子选择性钝化接触还未成功研发,但对于进一步提升晶硅电池效率至关重要。

技术实现要素:

5.本发明的目的是提供一种电子选择性钝化接触结构、太阳能电池及制备方法,兼

具高透明度和优良钝化接触性能,既可以有效降低金属-晶硅接触处载流子复合损失,又能减少寄生光学吸收,提高晶硅太阳电池的光电转换效率。

6.为了解决上述技术问题,本发明提供了一种电子选择性钝化接触结构,包括:

7.晶硅衬底;

8.遂穿钝化层,沉积在所述晶硅衬底上;

9.电子传输层,沉积在所述遂穿钝化层上,所述电子传输层为氧化镁薄膜;

10.透明电极,沉积在所述电子传输层上,所述透明电极为氧化锌透明电极;

11.金属电极,沉积在所述氧化锌透明电极上。

12.作为本发明的进一步改进,所述遂穿钝化层的材料为氢化非晶硅、氧化硅、氧化铝、氧化钛、氧化铌中的一种或几种,所述遂穿钝化层的厚度为1~10nm。

13.作为本发明的进一步改进,所述氧化镁薄膜为本征或掺杂氧化镁薄膜,其厚度为1~20nm,电子浓度大于等于10

17

cm-3

。

14.作为本发明的进一步改进,所述氧化镁薄膜为掺杂氧化镁薄膜时,掺杂元素包括但不限于硼、铝、钴、铒、钛中的一种或几种。

15.作为本发明的进一步改进,所述氧化锌透明电极为本征或掺杂氧化锌透明电极,其厚度为10~200nm,电子浓度大于等于5

×

10

19

cm-3

,迁移率大于等于10cm2/v.s,可见光波段透明率大于等于85%,功函数小于等于4.5ev;所述氧化锌透明电极是掺杂氧化锌透明电极,掺杂元素为氢、硼、铝、镓、铟中的一种或几种。

16.作为本发明的进一步改进,所述透明电极上设置有减反射膜,所述金属电极穿过所述减反射膜,所述减反射膜的材料为氮化硅、氧化硅、氧化钛、氟化镁、氟化锂中的一种或者几种,其厚度为3~200nm。

17.一种电子选择性钝化接触结构的制备方法,包括以下步骤:

18.提供晶硅衬底;

19.在所述晶硅衬底表面沉积遂穿钝化层;

20.在所述遂穿钝化层表面沉积氧化镁薄膜;

21.在所述氧化镁薄膜表面沉积氧化锌透明电极;

22.在所述氧化锌透明电极上制备金属电极,形成电子选择性钝化接触结构。

23.作为本发明的进一步改进,所述氧化镁薄膜的沉积方法采用原子层沉积、高温热蒸发或磁控溅射。

24.一种太阳能电池,包括如上所述的一种电子选择性钝化接触结构。

25.一种太阳能电池的制备方法,包括步骤:形成如上所述的一种电子选择性钝化接触结构,采用所述电子选择性钝化接触结构制备太阳能电池。

26.本发明的有益效果:本发明提出一种基于宽禁带金属化合物的电子选择性钝化接触结构,该结构采用宽禁带、电导率高的氧化镁(mgo)做为电子传输层,结合低功函数、高透明氧化锌(zno)透明电极和高效隧穿钝化层,实现所述电子选择性钝化接触结构,该结构具有寄生吸收小、钝化接触性能优异、制备成本低、工艺简单的优点,既可以有效的降低金属-晶硅接触处载流子复合损失,又能减少寄生光学吸收,提升晶硅电池的光电转化效率;继而给出了具有所述电子选择性钝化接触结构的太阳能电池结构,具有寄生吸收损失小、金属接触处载流子复合速率低,电池的开路电压、短路电流和光电转换效率明显提高,且工艺简

洁,成本较低,具有良好的工业化潜力。

附图说明

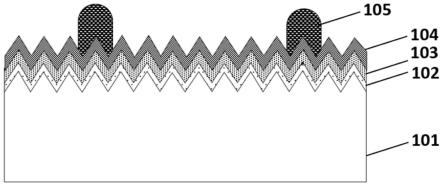

27.图1是本发明实施例1的电子选择性钝化接触结构示意图;

28.图2是本发明实施例1制备电子选择性钝化接触结构的工艺流程图;

29.图3是本发明实施例2的电子选择性钝化接触结构示意图;

30.图4是本发明实施例2制备电子选择性钝化接触结构的工艺流程图;

31.图5是本发明实施例3的电子选择性钝化接触结构示意图;

32.图6是本发明实施例3制备电子选择性钝化接触结构的工艺流程图;

33.图7是本发明实施例4的晶硅太阳电池结构示意图;

34.图8是本发明实施例5的晶硅太阳电池结构示意图;

35.图9是本发明实施例6的晶硅太阳电池结构示意图;

36.图10是本发明实施例7的钙钛矿-晶硅叠层太阳电池结构示意图。

具体实施方式

37.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

38.本发明提供了一种电子选择性钝化接触结构,包括:

39.晶硅衬底;

40.遂穿钝化层,沉积在晶硅衬底上;

41.电子传输层,沉积在遂穿钝化层上,电子传输层为氧化镁薄膜;

42.透明电极,沉积在电子传输层上,透明电极为氧化锌透明电极;

43.金属电极,沉积在氧化锌透明电极上。

44.该结构具有寄生吸收小、钝化接触性能优异、制备成本低、工艺简单的优点,既可以有效的降低金属-晶硅接触处载流子复合损失,又能减少寄生光学吸收,提升晶硅电池的光电转化效率。

45.本发明的上述目的是通过以下技术方案来实现的,主要包括以下步骤:

46.1、在清洗后的晶硅衬底表面沉积一层隧穿钝化层;遂穿钝化层可以是a-si:h、sio2,al2o3,tio2,nb2o5中的一种或几种,厚度在1~10纳米;晶硅衬底表面可以是金字塔绒面或平面;

47.优选地,所述隧穿钝化层是a-si:h,厚度3~10nm,采用等离子体增强化学气相沉积方法制备,具有良好的表面钝化性能;

48.优选地,所述隧穿钝化层是sio2,厚度1~2nm,采用高温热氧化、臭氧氧化或原子层沉积方法制备,具有良好的表面钝化性能;

49.2、在隧穿钝化层上沉积mgo电子传输层,可以是本征或掺杂mgo薄膜,氧化镁薄膜沉积方法包括原子层沉积(ald)、高温热蒸发和磁控溅射,厚度在1~20纳米,其电子浓度≥10

17

cm-3

;

50.优选地,所述mgo电子传输层采用ald方法制备,厚度在2~6nm;

51.进一步地,通过设计ald超循环工艺,对mgo进行掺杂,提高其电子浓度,增强其电

子选择性接触性能;

52.更进一步地,mgo掺杂元素包括硼、铝、钴、铒、钛中的一种或几种;

53.3、在mgo电子传输层沉积zno透明电极,可以是本征或掺杂zno透明电极,氧化锌透明电极沉积方法包括原子层沉积(ald)、磁控溅射和高温热蒸发,厚度在10-200纳米;

54.优选地,所述zno透明电极是掺杂zno透明电池,掺杂元素包括但不限于氢、硼、铝、镓、铟中的一种或几种,其电子浓度大于等于5

×

10

19

cm-3

,迁移率大于等于10cm2/v.s,可见光波段透明率≥85%;

55.更进一步地,所述掺杂zno透明电极采用ald或磁控溅射方法制备;

56.优选地,所述zno透明电极的功函数≤4.3ev,降低所述电子选择性钝化接触的电子势垒,提升其电子选择性传输性能;

57.4、在zno透明电极上沉积金属电极,可以是栅线状电极或全面积电极设计;

58.优选地,所述金属电极是银电极。

59.作为本发明的另外一种优选的技术方案,在做完金属电极之后,继续沉积一层减反射膜,进一步降低所述电子选择性钝化接触的表面反射率;

60.优选地,所述减反射膜包括氮化硅、氧化硅、氧化钛、氟化镁、氟化锂中的一种或者几种,厚度在30~200纳米;减反射膜沉积方法是pecvd或高温热蒸发或电子束蒸发。

61.至此形成本发明所述的电子选择性钝化接触结构。

62.基于上述给出的实现电子选择性钝化接触结构的方法,本发明又给出一种高效、低成本的太阳电池结构和相应的制备方法。具体地,是将所述电子选择性钝化接触结构用于晶硅电池正面或背面,用于电子的选择性传输与收集,在电池制备方法上则结合了所给出的制备电子选择性钝化接触结构的方法。这种晶硅太阳电池的衬底可以选用p型或n型硅;电池正面(背面)采用该电子选择性钝化接触;电池背面(正面)可以采用全面积的空穴选择性钝化接触,也可以采用常规的p型掺杂结和相应的钝化膜。

63.实施例1

64.本实施例给出一种实现电子选择性钝化接触结构的方法,其结构和制备工艺流程图分别如图1和图2所示,主要包括以下步骤:

65.1)选用一种n型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层并制绒,然后rca清洗,得到硅衬底101;

66.2)利用等离子增强化学气相沉积(pecvd)技术在硅片表面沉积氢化非晶硅(a-si:h)隧穿钝化层102,a-si:h钝化层厚度5nm,沉积温度200℃;

67.3)在a-si:h钝化层上沉积氧化镁(mgo)薄膜103,采用原子层沉积(ald)方法制备,厚度在3.0nm;

68.4)未破真空条件下,在氧化镁薄膜上采用ald制备铝掺杂氧化锌(azo)透明电极104,厚度在80nm;

69.5)在azo透明电极上采用丝网印刷方法制备金属银电极105,采用栅线状分布电极图案设计。

70.至此,形成了本发明所给出的电子选择性钝化接触结构,如图1所示,该结构同时具有良好的表面钝化性能(暗饱和电流密度j0=4fa/cm2),低接触电阻(ρc=45mω.cm2),低寄生吸收(mgo带宽7.8ev,在300-1200nm波段几乎没有吸收)的优良特性。

71.实施例2

72.本实施例给出一种基于实施例1的实现电子选择性钝化接触结构的方法,主要特点是在减薄的zno透明电极上叠加减反射膜,进一步减小寄生吸收和反射率,其结构和制备工艺流程图分别如图3和图4所示,主要包括以下工艺步骤:

73.1)选用一种p型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层,然后rca清洗,得到硅衬底201;

74.2)利用pecvd在硅片表面沉积a-si:h隧穿钝化层202,a-si:h钝化层厚度5nm,沉积温度200℃;

75.3)在a-si:h钝化层上采用ald方法沉积mgo薄膜203,厚度3.0nm,沉积温度200℃;

76.4)在mgo薄膜上利用ald超循环沉积硼/铝共掺杂氧化锌(abzo)透明电极204,厚度在30nm,沉积温度200℃;

77.5)在abzo透明电极丝网印刷制备金属银电极205,采用栅线状分布电极图案设计;

78.6)最后采用pecvd沉积sin

x

减反射膜,厚度55nm,沉积温度200℃。

79.至此,形成了本发明所给出的电子选择性钝化接触结构,如图3所示。该结构同时具有良好的表面钝化性能(暗饱和电流密度j0=3.5fa/cm2),低接触电阻(ρc=62mω.cm2),高透明和低反射的优点。

80.实施例3

81.本实施例给出一种基于实施例2的实现电子选择性钝化接触结构的方法,主要特点是采用隧穿氧化硅(sio2)钝化层取代a-si:h钝化层,具有更高的透明度,其结构和制备工艺流程图分别如图5和图6所示,主要包括以下工艺步骤:

82.1)选用一种n型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层,然后rca清洗,得到硅衬底301;

83.2)利用ald方法在硅片表面沉积隧穿sio2钝化层302,厚度约为1.5nm,沉积温度200℃;

84.3)在sio2钝化层上采用ald方法沉积mgo薄膜303,厚度4.0nm,沉积温度200℃;

85.4)在mgo薄膜上利用ald超循环沉积硼/铝共掺杂氧化锌(abzo)透明电极304,厚度在50nm,沉积温度200℃;

86.5)采用pecvd沉积sinx减反射膜305,厚度45nm,沉积温度400℃;

87.6)在n2或n2/h2气氛下450℃高温退火30分钟,进一步提高钝化接触结构的表面钝化性能,降低接触电阻;

88.7)在sin

x

减反射膜上采用丝网印刷方法制备金属银电极306,采用栅线状分布电极图案设计;

89.8)最后通过高温烧结工艺,烧穿sin

x

,与abzo形成欧姆接触。

90.至此,形成了本发明所给出的电子选择性钝化接触结构,如图5所示。该结构同时具有良好的表面钝化性能(暗饱和电流密度j0=7.0fa/cm2),低接触电阻(ρc=89mω.cm2),高透明和低反射的优点。

91.基于上述给出的实现电子选择性钝化接触的制备方法,下面的实施例给出将这种电子选择性钝化接触结构应用于具体的晶硅太阳电池,并给出具有所述电子选择性钝化接触结构的太阳电池结构特征及其制备方法。概况地说,这种晶硅电池结构的主要特征是将

上述电子选择性钝化接触结构应用于晶硅电池负极,用于收集电子,而用于收集空穴的电池正极结构设计则可以兼容目前大多数晶硅太阳电池的正极结构设计。基于此,本发明所给出的晶硅电池结构可分为两类:第一类将所述电子选择性钝化接触结构应用于晶硅电池的正面;第二类将所述电子选择性钝化接触结构应用于晶硅电池的背面。基于所述电子选择性钝化接触结构的高透明、低寄生吸收优点,优选地,将所述结构应用于晶硅电池的正面。

92.实施例4

93.本实施例提供一种具有所述电子选择性钝化接触结构的太阳能电池结构及其制备方法。本实施例所给出的晶硅电池结构如图7所示,电池正面采用实施例1所述电子选择性钝化接触,电池背面采用基于非晶硅异质结(hjt)结构的全面积空穴钝化接触,正反两面采用栅线状银电极。所述晶硅电池制备方法具体如下:

94.1)选用n型单晶硅,采用naoh溶液腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液制绒得到双面具有正金字塔陷光结构的硅衬底401;

95.2)采用pecvd工艺在衬底401的正面和背面沉积a-si:h钝化层402,厚度约5nm,沉积温度200℃;

96.3)采用ald工艺在正面连续沉积mgo电子传输层403,厚度约3nm,及azo透明电极404,厚度约80nm,沉积温度200℃;

97.4)采用pecvd工艺在背面沉积硼掺杂a-si:h(10nm)405,沉积温度170℃,构成背面的全面积空穴传输层;

98.5)采用磁控溅射在背面沉积ito透明电极406(约110nm),方阻约120ω/sq;

99.6)采用丝网印刷和低温银浆在正面和背面印刷银电极407,然后在空气中200℃烘干成型。

100.实施例5

101.本实施例提供一种具有所述电子选择性钝化接触结构的太阳能电池结构及其制备方法。本实施例所给出的晶硅电池结构如图8所示,电池正面采用实施例3所述电子选择性钝化接触,电池背面采用基于perc电池的p型掺杂和相应的钝化膜,正面和背面分别采用栅线状银电极和全面积铝电极。所述晶硅电池制备方法具体如下:

102.1)选用p型单晶硅,采用naoh腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液制绒,再利用单面碱抛光工艺得到单面具有金字塔绒面的硅衬底501;

103.2)采用高温热氧化在正面和反面制备隧穿sio2钝化层502,1.5nm,温度600℃氧化15分钟;

104.3)采用ald工艺在正面连续沉积mgo电子传输层503,厚度3nm,及abzo透明电极504,厚度约50nm,沉积温度200℃;

105.4)采用ald工艺在背面沉积al2o3钝化层505,厚度10nm,沉积温度200℃;

106.5)采用pecvd在正面沉积sinx减反射膜506,厚度45nm,沉积温度400℃;

107.6)采用pecvd在反面沉积sinx博膜507,厚度100nm,沉积温度400℃;

108.7)背面激光开槽,槽宽约30微米;

109.8)背面采用全面积丝网印刷铝浆508,正面采用丝网印刷制备金属银电极509,采用栅线状分布电极图案设计;

110.9)在带式烧结炉高温烧结,背面形成铝掺杂p

+

局域背场,用于空穴的收集;正面银浆烧穿sinx,与abzo形成欧姆接触,用于电子收集。

111.实施例6

112.本实施例提供一种具有所述电子选择性钝化接触结构的太阳能电池结构及其制备方法。本实施例所给出的晶硅电池结构如图9所示,电池正面采用基于perc电池的p型掺杂发射极和相应的钝化膜,背面采用实施例2所述电子选择性钝化接触,电池正面和背面采用栅线状银电极。所述晶硅电池制备方法具体如下:

113.1)选用n型晶硅衬底601,采用naoh腐蚀去除表面损伤层,再利用稀释koh溶液制备金字塔绒面;

114.2)rca清洗后在管式炉中硼扩散制备p型发射极602,扩散温度900℃,方阻约~100ω/sq;

115.3)稀释氢氟酸溶液去除表面硼硅玻璃后,利用单面碱抛光去除背面p型发射极和金字塔绒面;

116.4)清洗后采用ald工艺在正面沉积al2o3钝化层603,厚度10nm,沉积温度200℃;

117.5)采用pecvd在正面沉积sinx减反射膜604,厚度65nm,沉积温度400℃;

118.6)正面采用丝网印刷制备金属银电极605,采用栅线状分布电极图案设计;

119.7)利用带式炉高温烧结,正面银浆烧穿sinx,与p

+

形成欧姆接触,用于空穴收集;

120.8)利用pecvd在背面沉积a-si:h隧穿钝化层606,a-si:h钝化层厚度5nm,沉积温度200℃;

121.9)在背面a-si:h钝化层上采用ald方法沉积mgo薄膜607,厚度3.0nm,沉积温度200℃;

122.10)在mgo薄膜上利用ald沉积硼/铝共掺杂氧化锌(abzo)透明电极608,厚度在30nm,沉积温度200℃;

123.11)在abzo透明电极丝网印刷制备金属银电极609,采用栅线状分布电极图案设计;

124.12)最后采用pecvd沉积sin

x

减反射膜,厚度55nm,沉积温度200℃。

125.实施例7

126.本实施例提供一种具有所述电子选择性钝化接触结构的钙钛矿-晶硅叠层太阳能电池结构及其制备方法。本实施例所给出的叠层电池结构如图10所示,底电池采用实施例4中所述的晶硅电池结构,叠加宽带隙钙钛矿顶电池,电池正面和背面采用栅线状银电极。所述钙钛矿-晶硅叠层电池制备方法具体如下:

127.1)选用n型单晶硅,采用naoh溶液腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液制绒和单面碱抛光工艺得到硅衬底701;

128.2)rca清洗后采用pecvd工艺在衬底701的正面和背面沉积a-si:h钝化层702,厚度约5nm,沉积温度200℃;

129.3)采用ald工艺在正面连续沉积mgo电子传输层703,厚度约3nm,及azo透明电极704,厚度约25nm,沉积温度200℃;

130.4)采用pecvd工艺在背面沉积硼掺杂a-si:h(10nm)705,沉积温度170℃,构成背面的全面积空穴传输层;

131.5)采用磁控溅射在背面沉积ito透明电极706(约110nm),方阻约120ω/sq;

132.6)采用低温银浆丝网印刷工艺在背面印刷银电极707,然后在空气中200℃烘干成型;

133.7)采用磁控溅射在正面azo上沉积nio空穴传输层708,厚度15nm,构成复合层;

134.8)采用旋涂法制备宽带隙cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

钙钛矿吸光层709,带隙约1.68ev;

135.9)采用高温热蒸发在钙钛矿上沉积c

60

电子传输层710,厚度20nm;

136.10)采用原子层沉积在c60上沉积sno2电子传输层711,沉积温度100℃,厚度20nm;

137.11)采用磁控溅射在sno2电子传输层上沉积锌掺杂氧化铟透(izo)透明电极712,厚度100nm;

138.12)最后采用高温热蒸发通过掩膜制备银电极713。

139.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1