半导体装置的制造方法及半导体装置与流程

半导体装置的制造方法及半导体装置

1.本技术以在2021年06月04日提出申请的在先的第2021-94631号日本专利申请为基础并对其主张优先权,并且其全部内容通过引用被包含于此。

技术领域

2.本实施方式涉及半导体装置的制造方法及半导体装置。

背景技术:

3.在半导体装置的封装工序中,例如存储器芯片在支承体(晶片)上的多个位置层叠而被模塑树脂覆盖。然后,将支承体单片化。然而,例如由于支承体与模塑树脂之间的热膨胀系数之差,有可能导致支承体产生翘曲。支承体的翘曲影响到单片化等支承体的加工。

技术实现要素:

4.提供一种能够抑制支承体的翘曲的半导体装置的制造方法及半导体装置。

5.本实施方式的半导体装置的制造方法具有:在具有第一面和位于第一面的相反侧的第二面的支承体的第一面形成具有多个凹部的凹凸。并且,本制造方法具有:在各个凹部的内部设置多个半导体芯片层叠而成的层叠体。并且,本制造方法具有:以埋入多个凹部的方式设置树脂层。并且,本制造方法具有:通过向支承体照射激光光束,沿着凹凸的凸部在支承体内形成改性部。并且,本制造方法具有:沿着凸部将支承体单片化。

6.根据上述的结构,提供能够抑制支承体的翘曲的半导体装置的制造方法及半导体装置。

附图说明

7.图1是表示第一实施方式的半导体装置的结构的一例的剖面图。

8.图2是表示第一实施方式的半导体装置的结构的一例的仰视图。

9.图3a是表示第一实施方式的半导体装置的制造方法的一例的剖面图。

10.图3b是表示承接图3a的半导体装置的制造方法的一例的剖面图。

11.图3c是表示承接图3b的半导体装置的制造方法的一例的剖面图。

12.图3d是表示承接图3c的半导体装置的制造方法的一例的剖面图。

13.图3e是表示承接图3d的半导体装置的制造方法的一例的剖面图。

14.图3f是表示承接图3e的半导体装置的制造方法的一例的剖面图。

15.图3g是表示承接图3f的半导体装置的制造方法的一例的剖面图。

16.图3h是表示承接图3g的半导体装置的制造方法的一例的剖面图。

17.图3i是表示承接图3h的半导体装置的制造方法的一例的剖面图。

18.图3j是表示承接图3i的半导体装置的制造方法的一例的剖面图。

19.图3k是表示承接图3j的半导体装置的制造方法的一例的剖面图。

20.图4a是表示激光输出的一例的示意图。

21.图4b是表示激光输出的一例的示意图。

22.图5a是表示焦点高度的一例的示意图。

23.图5b是表示焦点高度的一例的示意图。

24.图6a是表示pass数的一例的示意图。

25.图6b是表示pass数的一例的示意图。

26.图7a是表示照射间距间隔的一例的示意图。

27.图7b是表示照射间距间隔的一例的示意图。

28.图8a是表示照射行列间隔的一例的示意图。

29.图8b是表示照射行列间隔的一例的示意图。

30.图9a是表示照射方向的一例的示意图。

31.图9b是表示照射方向的一例的示意图。

32.图10是表示第一实施方式的变形例的半导体装置的结构的一例的示意图。

33.图11是表示第二实施方式的半导体装置的结构的一例的示意图。

34.图12是表示第二实施方式的半导体装置的结构的一例的仰视图。

35.图13是表示第二实施方式的半导体装置的制造方法的一例的剖面图。

36.图14a是表示目数的一例的示意图。

37.图14b是表示目数的一例的示意图。

38.图15a是表示集中度的一例的示意图。

39.图15b是表示集中度的一例的示意图。

40.图16a是表示刃厚的一例的示意图。

41.图16b是表示刃厚的一例的示意图。

具体实施方式

42.下面,参照附图对有关本发明的实施方式进行说明。本实施方式并不限定本发明。附图是示意性或者概念性的图,各部分的比例等不一定与实际状况相同。在说明书和附图中,对与前面关于已经出现的附图说明过的要素相同的要素赋予相同的标号,并适当省略详细说明。

43.(第一实施方式)

44.图1是表示第一实施方式的半导体装置1的结构的一例的剖面图。半导体装置1具有层叠体s1、柱状电极30、半导体芯片40、粘接层50、树脂层70、部件80、再配线层(基板)100和金属凸块150。半导体装置1例如可以是nand型闪存、lsi(large scale integration,大规模集成电路)等半导体封装体。

45.层叠体s1具有半导体芯片10和粘接层20。粘接层20例如是daf(die attachment film,芯片贴装膜)。层叠体s1设置于图1所示的再配线层100的下表面。并且,层叠体s1的层叠方向是再配线层100的法线方向(z方向)。

46.多个半导体芯片10分别具有第一面f10a、和与第一面相反侧的第二面f10b。存储单元阵列、晶体管或者电容器等半导体元件(未图示)形成于各半导体芯片10的第一面f10a上。半导体芯片10的第一面f10a上的半导体元件被未图示的绝缘膜包覆保护。该绝缘膜例如使用氧化硅膜或者氮化硅膜等无机类绝缘材料。并且,该绝缘膜也可以使用在无机类绝

缘材料上形成有机类绝缘材料的材料。作为有机类绝缘材料,例如使用酚类树脂、聚酰亚胺类树脂、聚酰胺类树脂、丙烯类树脂、环氧类树脂、pbo(p-phenylenebenzobisoxazole,聚对苯撑苯并双噁唑)类树脂、硅类树脂、苯并环丁烯类树脂等树脂、或者它们的混合材料、复合材料等有机类绝缘材料。半导体芯片10例如也可以是nand型闪存的存储器芯片或者搭载了任意的lsi的半导体芯片。半导体芯片10既可以是相互具有相同结构的半导体芯片,也可以是相互具有不同结构的半导体芯片。

47.多个半导体芯片10层叠、并通过粘接层20粘接。作为粘接层20,例如使用酚类树脂、聚酰亚胺类树脂、聚酰胺类树脂、丙烯类树脂、环氧类树脂、pbo(p-phenylenebenzobisoxazole,聚对苯撑苯并双噁唑)类树脂、硅类树脂、苯并环丁烯类树脂等树脂、或者它们的混合材料、复合材料等有机类绝缘材料。多个半导体芯片10分别具有在第一面f10a上露出的电极焊盘(未图示)。在半导体芯片10(下层半导体芯片10)上层叠的其他半导体芯片10(上层半导体芯片10),以不重叠在下层半导体芯片10的电极焊盘上的方式,在相对于下层半导体芯片10的设置有电极焊盘的边大致垂直的方向(x方向)上错位而层叠。

48.电极焊盘与在半导体芯片10设置的半导体元件中的任一个电连接。电极焊盘例如使用cu、ni、w、au、ag、pd、sn、bi、zn、cr、al、ti、ta、tin、tan、crn等单体、它们中的两种以上的复合膜、或者它们中的两种以上的合金等低电阻金属。

49.柱状电极30与半导体芯片10的电极焊盘连接,沿多个半导体芯片10的层叠方向(z方向)延伸。以将电极焊盘的一部分露出的方式部分地去除粘接层20,柱状电极30能够与电极焊盘连接。或者,粘接层20粘贴于上层半导体芯片10的第二面f10b,并且设置成不与下层半导体芯片10的电极焊盘重叠。柱状电极30的下端例如通过引线键合法与电极焊盘连接。柱状电极30的上端到达树脂层70的上表面,并在该上表面露出。柱状电极30的上端与再配线层100的电极焊盘连接。

50.半导体芯片40具有第一面f40a、和与第一面相反侧的第二面f40b。晶体管和电容器等半导体元件(未图示)形成于各半导体芯片40的第一面f40a上。半导体芯片40的第一面f40a上的半导体元件被未图示的绝缘膜包覆保护。该绝缘膜例如使用氧化硅膜或者氮化硅膜等无机类绝缘材料。并且,该绝缘膜也可以使用在无机类绝缘材料上形成有机类绝缘材料的材料。作为有机类绝缘材料,例如使用酚类树脂、聚酰亚胺类树脂、聚酰胺类树脂、丙烯类树脂、环氧类树脂、pbo(p-phenylenebenzobisoxazole,聚对苯撑苯并双噁唑)类树脂、硅类树脂、苯并环丁烯类树脂等树脂、或者它们的混合材料、复合材料等有机类绝缘材料。半导体芯片40例如可以是控制存储器芯片(半导体芯片10)的控制器芯片或者搭载了任意的lsi的半导体芯片。

51.半导体芯片40层叠在最上层的半导体芯片10上,通过粘接层50粘接于最上层的半导体芯片10。半导体芯片40具有在第一面f40a上露出的电极焊盘(未图示)。第一面f40a上的电极焊盘例如通过未图示的连接柱(连接凸块)与再配线层100的电极焊盘(未图示)电连接。连接柱的材料例如可以使用cu等导电性金属。

52.树脂层70将层叠体s1、半导体芯片40及柱状电极30包覆(密封),在上表面中将柱状电极30及半导体芯片40的连接柱的前端露出。

53.树脂层(模塑)70例如使用酚类树脂、聚酰亚胺类树脂、聚酰胺类树脂、丙烯类树

脂、环氧类树脂、pbo(p-phenylenebenzobisoxazole,聚对苯撑苯并双噁唑)类树脂、硅类树脂、苯并环丁烯类树脂等树脂、或者它们的混合材料、复合材料等有机类绝缘材料。

54.部件80以覆盖树脂层70的方式设置。部件80具有面f1、和与面f1相反侧的面f2。部件80在设置于面f1的凹部内收纳层叠体s1。部件80的面f1与再配线层100接触。部件80在面f1和面f2之间的侧面fs具有改性部(改性层、膨胀层)lm。改性部lm例如也是激光痕迹。

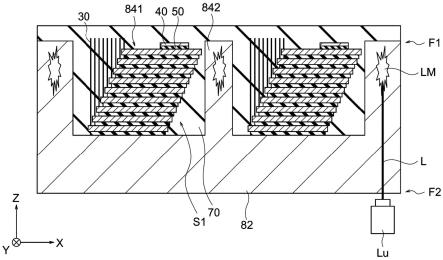

55.部件80的材料是能够形成改性部lm的材料、即激光光束l能够透射及会聚的材料。部件80的材料例如是硅(si)。并且,部件80具有比树脂层70高的屏蔽溅射的密接性。由此,能够提高屏蔽溅射的密接性。即,相比未设置部件80且树脂层70露出的情况,能够使作为磁屏蔽发挥作用的金属膜更容易设置在封装体表面。

56.再配线层(rdl(re distribution layer))100设置于树脂层70上,与柱状电极30电连接。再配线层100是将多个配线层和多个绝缘层层叠而成的多层配线层,经由柱状电极30将半导体芯片10与金属凸块150电连接,并且将半导体芯片40与金属凸块150电连接。另外,图1示意地表示再配线层100内的配线层。

57.金属凸块150设置于再配线层100上,与再配线层100的配线层电连接。金属凸块150用于与外部装置(未图示)的连接。金属凸块150例如使用sn、ag、cu、au、pd、bi、zn、ni、sb、in、ge的单体、它们中的两种以上的复合膜或者合金。

58.图2是表示第一实施方式的半导体装置1的结构的一例的仰视图。图2是从纸面下方观察时的图1的半导体装置1的图。另外,图2的a-a线表示与作为剖面图的图1对应的剖面。

59.如图2所示,部件80在从层叠体s1的层叠方向(z方向)观察时的外周部具有改性部lm。外周部是外周的侧面fs。改性部lm例如是通过激光光束l的会聚加热而形成的会聚位置周边的多晶区域。

60.改性部lm成为高温而局部膨胀。即使在激光光束l的照射后改性部lm冷却,也残留由改性部lm的膨胀导致的应力。通过利用由改性部lm的膨胀导致的应力,如在后面参照图3f说明的那样,能够抑制部件80的单片化前的支承体82(晶片)的翘曲。通过抑制晶片的翘曲,能够提高晶片的加工精度。

61.并且,部件80的侧面fs中未设置改性部lm的区域,是结晶缺陷比较少、几乎没有凹凸的镜面状态的平滑的面。这是因为如在后面参照图3k说明的那样,半导体装置1通过部件80解理而单片化。

62.下面,对半导体装置1的制造方法进行说明。

63.图3a~图3i是表示第一实施方式的半导体装置1的制造方法的一例的剖面图。

64.首先,如图3a所示,在支承体82的面f1形成凹凸84。支承体82例如是硅晶片。支承体82具有面f1和位于面f1的相反侧的面f2。凹凸84具有多个凹部841。作为凹部841的侧壁部,设置有凸部842。

65.更具体地说,在支承体82的面f1形成具有规定的深度的多个孔。例如,使用喷砂、刀片、等离子蚀刻、rie(reactive ion etching,反应离子蚀刻)或者湿式蚀刻等,在面f1形成多个凹部841。

66.然后,如图3b所示,在各个凹部841的内部经由粘接层20粘接半导体芯片10。

67.然后,如图3c所示,在各个凹部841的内部设置层叠多个半导体芯片10而成的层叠

体s1。并且,在层叠体s1上即最上层的半导体芯片10上,经由粘接层50粘接半导体芯片40。

68.然后,如图3d所示,在半导体芯片10形成柱状电极30。柱状电极30形成为沿层叠方向延伸。柱状电极30例如形成到超过面f1的高度为止。

69.然后,如图3e所示,在多个凹部841的内部设置树脂层70。更具体地说,以埋入凹部841并且覆盖面f1的方式设置树脂层70。即,树脂层70形成到超过面f1的高度为止。

70.并且,例如由于树脂层70与支承体82之间的热膨胀系数差,有可能导致支承体82的面f1比面f2容易收缩。在这种情况下,有可能导致支承体82朝向图3e的纸面下方呈凸状翘曲。

71.然后,如图3f所示,通过从面f2侧照射激光光束l,沿着凸部842在支承体82内形成改性部lm。并且,在改性部lm的周围局部地产生由膨胀导致的应力。通过形成多个改性部lm,蓄积由膨胀导致的应力。由此,能够使在凸部842内产生膨胀应力。通过以使支承体82沿与在图3e中产生的支承体82的翘曲相反的方向翘曲的方式使膨胀应力产生,能够抑制(矫正)支承体82的翘曲。

72.更具体地说,照射与设置有树脂层70的支承体82的翘曲对应的条件的激光光束l。通过变更照射的激光光束l的条件,能够变更翘曲的矫正的强度。例如,支承体82的翘曲越大,越以翘曲矫正强的条件照射激光光束l。激光光束l的条件例如包括激光输出、焦点高度、pass数、照射间隔、及照射方向中的至少一个。另外,关于激光光束l的条件的详细情况,在后面参照图4a~图9b进行说明。

73.并且,在形成改性部lm之前,检测支承体82的翘曲的尺寸。例如,将作为晶片的支承体82放置于平面,通过厚度仪测量从平面浮起的支承体82的端部的高度。根据测量出的高度,得到翘曲的尺寸。通过照射与得到的翘曲的尺寸对应的条件的激光光束l,能够更恰当地矫正支承体82的翘曲。为了加工支承体82,支承体82的翘曲越小越好。作为一例,以从平面浮起的支承体82的端部的高度成为约0.2mm以下的方式决定激光光束l的条件。另外,也可以反复进行支承体82的翘曲的尺寸的检测、和改性部lm的形成。

74.然后,如图3g所示,研磨树脂层70。树脂层70例如研磨到凸部842(支承体82的面f1)露出为止。即,通过将树脂层70形成为在图3e中超过支承体82的面f1的高度,能够容易地决定树脂层70的研磨的终点。

75.然后,如图3h所示,通过从面f2侧向支承体82照射激光光束l,再次形成改性部lm。如果在图3g的工序中树脂层70的一部分除去,则支承体82的翘曲有可能变化。通过再次形成改性部lm,能够进一步调整支承体82的翘曲。另外,根据支承体82的翘曲的状况,也可以省略改性部lm的再次形成。

76.然后,如图3i所示,在树脂层70上形成再配线层100。再配线层100形成为与柱状电极30电连接。并且,在形成再配线层100之后,在再配线层100上形成金属凸块150。

77.然后,如图3j所示,对支承体82进行背面研磨。即,研磨支承体82的面f2。

78.然后,如图3k所示,沿着凸部将支承体82单片化。支承体82的单片化通过使用了已经形成的改性部lm的隐形切割来进行。即,以改性部lm为起点将支承体82解理,由此沿着凸部842将支承体82单片化。例如,将支承体82粘贴在切割带,通过按压部件从下方将切割带推起,由此使切割带拉伸(扩展)。由此,支承体82沿着改性部lm解理而单片化。即,利用为了改善翘曲而形成的改性部lm进行单片化。由此,能够抑制单片化的时间及工序数。

79.在图3k的工序之后,图1所示的半导体装置1完成。

80.接下来,对激光光束l的条件进行说明。下面对多个条件进行说明。支承体82的翘曲的调整既可以变更一个条件来进行,也可以组合多个条件的变更来进行。

81.图4a及图4b是表示激光输出的一例的示意图。图4a及图4b分别表示约0.5w及约2.0w的激光输出(能量密度)。

82.激光输出的范围例如为约0.5w~约2.0w。根据激光输出能够调整一个改性部lm的膨胀应力的大小。越增大激光输出,越能强化翘曲的矫正。

83.图5a及图5b是表示焦点高度的一例的示意图。焦点高度是指从激光光束l的入射侧的面f2到激光光束l的会聚点为止的距离。图4a及图4b分别表示约0.05mm及支承体82的厚度的焦点高度。支承体82的厚度例如最大约2mm。

84.焦点高度的范围例如从约0.05mm到支承体82的厚度为止。通过焦点高度能够调整激光光束会聚的位置、即改性部lm的深度。越使改性部lm形成于面f1侧,越能强化翘曲的矫正。

85.图6a及图6b是表示pass数的一例的示意图。pass数表示照射次数。图6a及图6b分别表示1pass及5pass的pass数。

86.pass数的范围例如是1pass~5pass。能够通过pass数调整改性部lm的数量。越增大pass数,越能强化翘曲的矫正。

87.图7a及图7b是表示照射间距间隔的一例的示意图。照射间距间隔例如是基于照射激光光束l的照射部lu的进给速度或者照射频率的条件。图7a及图7b分别表示约5μm及约10μm的照射间距间隔。另外,在图7a及图7b所示的例子中,照射部lu的进给方向即照射间距间隔的方向为y方向。

88.照射间距间隔的范围例如为约5μm~约10μm。能够通过照射间距间隔调整改性部lm的密度。照射间距间隔越窄,越能强化翘曲的矫正。

89.图8a及图8b是表示照射行列间隔的一例的示意图。在图8a及图8b所示的例子中,照射行列间隔的方向为x方向。图8a及图8b分别表示一行列及两行列的照射行列间隔。

90.在照射行列间隔为一行列的情况下,针对所有的凸部842的行列进行改性部lm的形成。另一方面,在照射行列间隔为两行列的情况下,以隔开行列的方式进行改性部lm的形成。

91.照射行列间隔的范围例如为一行列到两行列。能够通过照射行列间隔调整改性部lm的密度。照射行列间隔越窄,越能强化翘曲的矫正。

92.另外,在第一实施方式中,单片化通过隐形切割来进行。因此,至少在单片化之前,需要在凸部842的所有的行列形成改性部lm。并且,至少在单片化之前,可以进一步执行用于单片化的形成改性部lm的工序。在用于翘曲矫正的改性部lm形成和用于单片化的改性部lm形成中,可以变更改性部lm的图案。

93.图9a及图9b是表示照射方向的一例的示意图。图9a及图9b分别表示来自面f2及面f1的激光光束l的照射。

94.如图9b所示,不限于面f2侧,也可以从面f1侧照射激光光束l。如图9a及图9b所示,在会聚位置相同的情况下,焦点高度的条件变更。但是,由于激光光束l不易透射树脂层70,所以如图3h所示,面f1上的树脂层70需要通过研磨去除。另外,在以不重叠在凸部842上的

方式设置树脂层70的情况下,也能够从面f1侧照射激光光束l。

95.如上所述,根据第一实施方式,在支承体82的面f1形成凸部842,在凸部842形成改性部lm。由此,能够抑制因形成树脂层70而产生的支承体82的翘曲。支承体82的翘曲例如影响到再配线层100的形成以及支承体82的单片化等支承体82的加工精度。因此,能够抑制支承体82的翘曲,提高支承体82的加工精度。

96.在不在支承体82的面f1设置凹凸84(凸部842)的情况下,为了翘曲矫正,需要在树脂层70内形成改性部lm。然而,激光光束l不易透射树脂层70,并且由于树脂层70所含的填料而不易在树脂层70内会聚。因此,在树脂层70内难以形成改性部lm。

97.与此相对,在第一实施方式中,设置有凸部842,其包含激光光束l能够透射及会聚而在内部能够形成改性部lm的材料。由此,能够在凸部842的内部形成改性部lm,能够矫正支承体82的翘曲。

98.并且,在第一实施方式中,能够利用为了抑制翘曲而形成的改性部lm进行单片化。由此,能够抑制单片化的时间及工序数。

99.并且,在第一实施方式中,通过以改性部lm为起点的解理,进行支承体82的切断。因此,能够减小切缝(切割宽度),能够进一步减小凸部842的宽度。其结果是,能够从一个支承体82制作更多的封装体。凸部842的宽度例如只要在30μm以上即可。

100.并且,在第一实施方式中,如图1所示,作为单片化后的支承体82的部件80以露出于封装体表面的方式残留。由此,能够提高屏蔽溅射的密接性。

101.另外,部件80(支承体82)的材料不限定于硅(si),例如也可以是碳化硅(sic)等半导体材料。

102.并且,在图1所示的例子中,在所有的半导体芯片10设置有柱状电极30。但是,柱状电极30也可以设置为将再配线层100与层叠体s1的至少一个的半导体芯片10电连接。在这种情况下,未设置柱状电极30的半导体芯片10通过引线键合与其他半导体芯片10电连接。部件80位于层叠体s1的侧方及下方,不存在电极。因此,优选以能够与层叠体s1的上方的电极连接的方式设置至少一个的柱状电极30。

103.并且,在图3j的背面磨削的工序中,有时由于支承体82的厚度减小、以及由于磨削而产生的形变等导致支承体82的翘曲的尺寸变化。因此,也可以在背面磨削之后(单片化之前)再次形成改性部lm。

104.(变形例)

105.图10是表示第一实施方式的变形例的半导体装置1的结构的一例的示意图。第二实施方式与第一实施方式相比,部件80的材料不同。

106.部件80的材料例如是玻璃。因此,在半导体装置1的制造方法中,支承体82的材料是玻璃。这样,部件80(支承体82)的材料只要是能够使用激光光束l形成改性部lm的材料即可。在这种情况下,也能够通过部件80提高屏蔽溅射的密接性。

107.第一实施方式的变形例的半导体装置1的其他结构,与第一实施方式的半导体装置1的对应的结构相同,所以省略其详细说明。第一实施方式的变形例的半导体装置1能够获得与第一实施方式相同的效果。

108.(第二实施方式)

109.图11是表示第二实施方式的半导体装置1的结构的一例的剖面图。图12是表示第

二实施方式的半导体装置1的结构的一例的仰视图。第二实施方式与第一实施方式相比,单片化的方法不同。

110.如图11及图12所示,在第二实施方式中,不设置改性部lm。

111.并且,部件80在从层叠体s1的层叠方向(z方向)观察时的外周部具有规定的表面粗糙度。规定的表面粗糙度例如是最大高度rmaxd为约0.1μm~约2.5μm的表面粗糙度。侧面fs的表面粗糙度如在后面参照图14a~图16b说明的那样,根据刀片b的条件而变化。

112.图13是表示基于第二实施方式的半导体装置1的制造方法的一例的剖面图。图13所示的工序在与图3a~图3j相同的工序之后进行。

113.在背面磨削后(参照图3j),如图13所示,通过刀片b将支承体82单片化。更具体地说,以支承体82露出于切断面的方式,通过刀片b将凸部842切断,由此沿着凸部842将支承体82单片化。由此,如图1所示,作为单片化后的支承体82的部件80以露出于封装体表面的方式残留。

114.在改性部lm包含于刀片b的切缝的情况下,改性部lm被去除。因此,在部件80不设置改性部lm。另外,在刃厚小的情况下,也可以在部件80的外周部设置改性部lm。

115.激光光束l的条件与第一实施方式相同。另外,由于通过刀片b进行支承体82的单片化,所以不需要在凸部842的所有的行列形成改性部lm。即,如图8b所示,可以在部分凸部842不形成改性部lm。

116.接下来,对刀片b的条件进行说明。

117.图14a及图14b是表示目数的一例的示意图。图14a及图14b分别表示约#400(40μm)及约#5000(2μm)的目数(砂粒ba的尺寸)。

118.目数的范围例如为约#400(40μm)~约#5000(2μm)。目数越小,侧面fs的表面粗糙度越大。在图14a所示的例子中,侧面fs的粗糙度(rmaxd)例如为2.5μm。在图14b所示的例子中,侧面fs的粗糙度(rmaxd)例如为0.1μm。

119.图15a及图15b是表示集中度的一例的示意图。图15a及图15b分别表示约10%及约30%的集中度(砂粒ba的比例)。

120.集中度的范围例如为约10%~约30%。集中度越小,侧面fs的表面粗糙度越大。

121.图16a及图16b是表示刃厚的一例的示意图。图16a及图16b分别表示约200μm及约2000μm的刀片刃厚。

122.刃厚的范围例如为约200μm~约2000μm。并且,凸部842的宽度也可以根据刃厚而变更。为了在侧面fs残留部件80,凸部842的宽度需要为刃厚以上。

123.第二实施方式的变形例的半导体装置1的其他结构,与第一实施方式的半导体装置1的对应的结构相同,所以省略其详细说明。第二实施方式的变形例的半导体装置1能够获得与第一实施方式相同的效果。并且,也可以在第二实施方式中组合第一实施方式的变形例。

124.对本发明的几个实施方式进行了说明,但这些实施方式是作为例子提示的,并非意图限定发明的范围。这些实施方式能够以其他各种各样的形态实施,在不脱离发明的主旨的范围内能够进行各种各样的省略、替换、变更。这些实施方式及其变形被包含在发明的范围或主旨中,同样被包含在权利要求书所记载的发明和其等效的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1