一种氢能源双极板生产工艺的制作方法

1.本发明涉及电池生产技术领域,尤其涉及一种氢能源双极板生产工艺。

背景技术:

2.双极板又称集流板,是燃料电池重要部件之一,具有分隔燃料与氧化剂,阻止气体透过;收集和传导电流,电导率高;设计与加工的流道,可将气体均匀分配到电极的反应层进行电极反应;能排出热量,保持电池温场均匀;耐蚀;抗冲击和震动;厚度薄;重量轻;同时成本低,容易机械加工,适合批量制造。

3.经检索,中国专利号cn200810011452.4公开了一种抗腐蚀燃料电池不锈钢双极板制备工艺,虽然降低了成本,也一定程度上解决了镀膜的问题,但是其双极板的改造成本过高,需整体改变模具,同时生产效率无法进一步提高,品质也无法提高,从而限制了生产量,且一般双极板在镀膜前无法保证充分的洁净,不仅影响了后期镀膜的附着性,还降低了镀膜的平整度,带来了工艺缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种氢能源双极板生产工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种氢能源双极板生产工艺,该氢能源双极板组分成分的重量比如下:导电剂20-30wt%、表面活性剂6-8wt%、去离子水20-25wt%、树脂70-80wt%、碳纤维10-30wt%和膨胀石墨40-80wt%,该成型上模的加工工艺包括以下步骤:

7.步骤一:制备卷料:将导电剂和表面活性剂充分混合,再加入去离子水搅拌呈糊状,形成浆料,再将金属板放置于丝网印刷机上,利用浆料和网版在金属板上印刷流道,印刷完成后将金属板放入烘干机中进行干燥处理,再将干燥后的金属板进行倒卷处理,形成卷料;

8.步骤二:前期处理:匹配冲压传递模、人员、和文件作业指引,再将树脂研磨成粒径为50-80μm的粉末,再将具有蠕虫状结构的膨胀石墨与树脂粉末干混,得到混合料,再将碳纤维与混合料共混,得到原料,并压制原料,使得压制原料具有特定厚度、密度和形状,最后按操作规范做好开机前动作;

9.步骤三:卷料切断:将步骤一中的卷料导入液压机下台面上的模具m1中,经模具m1剪切卷料,形成阴极板粗坯;

10.步骤四:下料:在步骤三进行的同时,将经过步骤三处理后的阴极板粗坯放置于模具m2中,使得模具m2切割阴极板粗坯的边角,使得阴极板粗坯符合双极板的尺寸要求,即得阴极板;

11.步骤五:成型:在步骤三和步骤四进行的同时,将经过步骤四处理后的阴极板放置于模具m3中,并将步骤二中的压制原料放置于阴极板上,使得模具m3加热压制原料,从而使

压制原料内的树脂粉末融化,形成阳极板粗坯,同时模具m3在阳极板粗坯上压制流道,即形成阳极板,此时阳极板和阴极板共同组成双极板粗坯;

12.步骤六:冲孔:在步骤三、步骤四和步骤五进行的同时,将经过步骤五处理后的双极板粗坯放置于模具m4中,使得模具m4在双极板粗坯上冲孔,即可得到双极板;

13.步骤七:后处理:检测步骤六得到的双极板尺寸、形状、凹凸情况和气密性,并清洗合格的双极板,再将清洗过后的双极板固定于镀膜设备中,并对双极板进行镀膜,镀膜完成后,包装双极板,结束工艺。

14.进一步地,步骤一中所述干燥处理分为三次干燥,且各次的干燥温度分别为:80-90℃、120-130℃、85-95℃,所述金属板的厚度为0.7μm。

15.进一步地,步骤二中所述压制原料的厚度为6mm,密度为0.5g/cm3,其采用的仪器为模压机,所述模压机的下压速度为2-3mm/min,保压时间为0.5h,保压压强为20mpa,所述树脂为环氧树脂、酚醛树脂、聚酰亚胺树脂或氟碳树脂。

16.进一步地,步骤五中所述模具m3加热压制原料的温度为200-400℃。

17.进一步地,步骤七中所述清洗的具体步骤为:

18.s1、将检测合格的双极板放入超声环境下,并向双极板的两侧喷射去离子水,保持3min,再沥干1min;

19.s2、步骤s1完成后,向双极板两侧喷射碳氢切水剂,清洗3min,再沥干0.5min;

20.s3、步骤s2完成后,再向双极板的两侧喷射碳氢清洗剂,同时进行超声处理,保持10min,最后进行真空干燥,温度为85-95℃,干燥时间为0.5h;

21.所述镀膜的厚度为0.4-0.6μm。

22.进一步地,所述导电剂为炭黑导电剂,所述表面活性剂为硬脂酸钠。

23.进一步地,步骤三、步骤四、步骤五和步骤六同时进行,所述模具m1、模具m2、模具m3和模具m4均通过液压机上台面带动,且模具m1、模具m2、模具m3和模具m4的取料高度和产品中心保持一致。

24.相比于现有技术,本发明的有益效果在于:

25.1、本发明中阴极板和阳极板的加工工艺不同,且阴极板的制备不受模具的限制,从而可便于双极板后期的改进,无需整体改变模具,降低了双极板改造的成本,同时模具m1、模具m2、模具m3和模具m4均在一台液油机上生产,极大的提高了生产率,品质也可提高,从而扩大了生产量。

26.2、本发明可充分清洗合格的双极板,之后在真空环境下对双极板镀膜,使得双极板在镀膜前可保证充分洁净,不仅保证了镀膜的附着性,还提高了镀膜的平整度。

附图说明

27.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

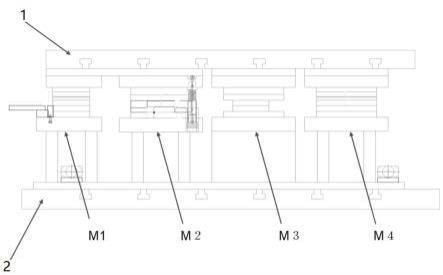

28.图1为本发明提出的一种氢能源双极板生产工艺的模具组立示意图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.实施例1:

32.请参阅图1,本发明提供一种技术方案:一种氢能源双极板生产工艺,该氢能源双极板组分成分的重量比如下:导电剂20-30wt%、表面活性剂6-8wt%、去离子水20-25wt%、树脂70-80wt%、碳纤维10-30wt%和膨胀石墨40-80wt%,该成型上模的加工工艺包括以下步骤:

33.步骤一:制备卷料:将导电剂和表面活性剂充分混合,再加入去离子水搅拌呈糊状,形成浆料,再将金属板放置于丝网印刷机上,利用浆料和网版在金属板上印刷流道,印刷完成后将金属板放入烘干机中进行干燥处理,再将干燥后的金属板进行倒卷处理,形成卷料,所述干燥处理分为三次干燥,且各次的干燥温度分别为:80-90℃、120-130℃、85-95℃,所述金属板的厚度为0.7μm;

34.步骤二:前期处理:匹配冲压传递模、人员、和文件作业指引,再将树脂研磨成粒径为50-80μm的粉末,再将具有蠕虫状结构的膨胀石墨与树脂粉末干混,得到混合料,再将碳纤维与混合料共混,得到原料,并压制原料,使得压制原料具有特定厚度、密度和形状,最后按操作规范做好开机前动作,所述压制原料的厚度为6mm,密度为0.5g/cm3,其采用的仪器为模压机,所述模压机的下压速度为2-3mm/min,保压时间为0.5h,保压压强为20mpa,所述树脂为环氧树脂、酚醛树脂、聚酰亚胺树脂或氟碳树脂;

35.步骤三:卷料切断:将步骤一中的卷料导入液压机下台面上的模具m1中,经模具m1剪切卷料,形成阴极板粗坯;

36.步骤四:下料:在步骤三进行的同时,将经过步骤三处理后的阴极板粗坯放置于模具m2中,使得模具m2切割阴极板粗坯的边角,使得阴极板粗坯符合双极板的尺寸要求,即得阴极板;

37.步骤五:成型:在步骤三和步骤四进行的同时,将经过步骤四处理后的阴极板放置于模具m3中,并将步骤二中的压制原料放置于阴极板上,使得模具m3加热压制原料,从而使压制原料内的树脂粉末融化,形成阳极板粗坯,同时模具m3在阳极板粗坯上压制流道,即形成阳极板,此时阳极板和阴极板共同组成双极板粗坯,所述模具m3加热压制原料的温度为200-400℃;

38.步骤六:冲孔:在步骤三、步骤四和步骤五进行的同时,将经过步骤五处理后的双极板粗坯放置于模具m4中,使得模具m4在双极板粗坯上冲孔,即可得到双极板;

39.步骤七:后处理:检测步骤六得到的双极板尺寸、形状、凹凸情况和气密性,并清洗合格的双极板,再将清洗过后的双极板固定于镀膜设备中,并对双极板进行镀膜,镀膜完成后,包装双极板,结束工艺,所述镀膜的厚度为0.4-0.6μm,所述导电剂为炭黑导电剂,所述表面活性剂为硬脂酸钠,步骤三、步骤四、步骤五和步骤六同时进行,所述模具m1、模具m2、模具m3和模具m4均通过液压机上台面带动,且模具m1、模具m2、模具m3和模具m4的取料高度和产品中心保持一致。

40.具体的,在生产双极板的过程中,将导电剂和表面活性剂充分混合,再加入去离子水搅拌呈糊状,形成浆料,再将金属板放置于丝网印刷机上,利用浆料和网版在金属板上印刷流道,印刷完成后将金属板放入烘干机中进行干燥处理,再将干燥后的金属板进行倒卷处理,形成卷料,再将卷料导入液油机的模具m1中,经模具m1剪切卷料,形成阴极板粗坯,再将阴极板粗坯放置于模具m2中,使得模具m2切割阴极板粗坯的边角,使得阴极板粗坯符合双极板的尺寸要求,得到阴极板,再将树脂研磨成粒径为50-80μm的粉末,并将具有蠕虫状结构的膨胀石墨与树脂粉末干混,得到混合料,再将碳纤维与混合料共混,得到原料,并压制原料,使得压制原料具有特定厚度、密度和形状,从而将上述阴极板和压制原料放置于模具m3中,使得模具m3加热压制原料,从而使压制原料内的树脂粉末融化,形成阳极板粗坯,同时模具m3在阳极板粗坯上压制流道,即形成阳极板,此时阳极板和阴极板共同组成双极板粗坯,最后由模具m4冲孔双极板粗坯,即可得到双极板,次过程中阴极板的制备不受模具的限制,从而可便于双极板后期的改进,无需整体改变模具,降低了双极板改造的成本,同时模具m1、模具m2、模具m3和模具m4均在一台液油机上生产,极大的提高了生产率,品质也可提高,从而扩大了生产量;

41.图1中m1、m2、m3与m4均表示模具,1表示液压机上台面,2表示液压机下台面。

42.实施例2:

43.请参阅图1,一种氢能源双极板生产工艺,除与上述实施例相同结构外,本实施例将具体介绍合格的双极板清洗过程;

44.具体为,s1、将检测合格的双极板放入超声环境下,并向双极板的两侧喷射去离子水,保持3min,再沥干1min;

45.s2、步骤s1完成后,向双极板两侧喷射碳氢切水剂,清洗3min,再沥干0.5min;

46.s3、步骤s2完成后,再向双极板的两侧喷射碳氢清洗剂,同时进行超声处理,保持10min,最后进行真空干燥,温度为85-95℃,干燥时间为0.5h。

47.具体的,在双极板镀膜的过程中,先充分清洗合格的双极板,之后在真空环境下对双极板镀膜,使得双极板在镀膜前可保证充分洁净,不仅保证了镀膜的附着性,还提高了镀膜的平整度。

48.本发明的工作原理及使用流程:生产时,将导电剂和表面活性剂充分混合,再加入去离子水搅拌呈糊状,形成浆料,再将金属板放置于丝网印刷机上,利用浆料和网版在金属板上印刷流道,印刷完成后将金属板放入烘干机中进行干燥处理,再将干燥后的金属板进行倒卷处理,形成卷料,再将卷料导入液压机下台面的模具m1中,经模具m1剪切卷料,形成阴极板粗坯,再将阴极板粗坯放置于模具m2中,使得模具m2切割阴极板粗坯的边角,使得阴极板粗坯符合双极板的尺寸要求,得到阴极板,再将树脂研磨成粒径为50-80μm的粉末,并将具有蠕虫状结构的膨胀石墨与树脂粉末干混,得到混合料,再将碳纤维与混合料共混,得到原料,并压制原料,使得压制原料具有特定厚度、密度和形状,从而将上述阴极板和压制原料放置于模具m3中,使得模具m3加热压制原料,从而使压制原料内的树脂粉末融化,形成阳极板粗坯,同时模具m3在阳极板粗坯上压制流道,即形成阳极板,此时阳极板和阴极板共同组成双极板粗坯,最后由模具m4冲孔双极板粗坯,即可得到双极板,次过程中阴极板的制备不受模具的限制,从而可便于双极板后期的改进,无需整体改变模具,降低了双极板改造的成本,同时模具m1、模具m2、模具m3和模具m4均在一台液油机上生产,极大的提高了生产

率,品质也可提高,从而扩大了生产量,再充分清洗合格的双极板,之后在真空环境下对双极板镀膜,使得双极板在镀膜前可保证充分洁净,不仅保证了镀膜的附着性,还提高了镀膜的平整度,完成操作。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1