一种操作手柄排线板自动装配工艺的制作方法

1.本发明涉及档位手柄技术领域,尤其涉及一种操作手柄排线板自动装配工艺。

背景技术:

2.汽车组合开关是安装在汽车转向管柱上,用以控制汽车的灯光、信号、雨括等操控电器部件的开关组成的装置。它是用来控制照明与灯光信号装置以及一些其他附件的多功能组合式开关。它通常为手柄式,安装在转向盘下的转向柱上,以便于驾驶员操作。部分经济型的汽车,原厂并未配置自动大灯系统,而使用者在驾驶汽车在行驶中,外部光线会随着时间和环境的变化而变化,这时候就必须打开相应的灯光来达到安全行驶的目的。一般情况下,这些灯光的控制都是由驾驶者通过灯光手柄进行操作的。

3.专利号为cn201310743569.2的专利文献公开了一种具有稳固结构的汽车灯光手柄,包括金属芯杆、手柄、灯光旋钮、灯光档位盘、灯光定位圈、雾灯档位盘和雾灯旋钮,金属芯杆分体式的设置在手柄内部,雾灯旋钮、雾灯档位盘、灯光定位圈和灯光档位盘顺序套装在金属芯杆上,雾灯档位盘位于外端,雾灯旋钮与金属芯杆形成转动连接,灯光旋钮可转动地套装在灯光定位圈和灯光档位盘上,手柄内设置卡扣,金属芯杆底端设置定位槽,卡扣与定位槽相配合,限定金属芯杆的轴向和旋转方向。

4.但是,在实际使用过程中,发明人发现手柄进行组装时,档位背光支架组件通常由人工对其各部件进行依次组装,人工组装过程中去静电方式很难持续进行且容易因为误操作导致对产品的损坏,增加次品率的问题。

技术实现要素:

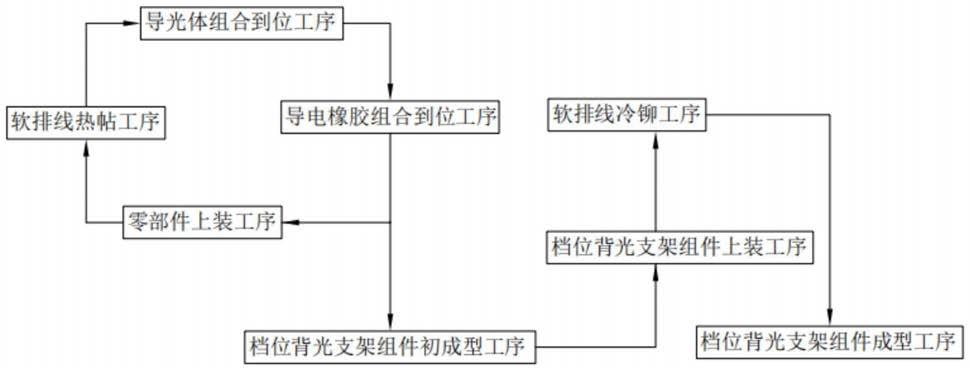

5.本发明的目的是针对现有技术的不足之处,通过设置零部件上装工序完成对各零部件精准定位后依次进行软排线热帖工序、导光体组合到位工序、导电橡胶组合到位工序,进而完成档位背光支架组件初步组装,再利用档位背光支架组件上装工序以及软排线冷铆工序进而完成档位背光支架组件的最终成型,整个工作完成的前后工作联系紧密,降低工人作业强度,提高工作的生产效率,同时确保档位背光支架组件的各零部件组装的准确性,避免出现操作人员肉眼无法察觉的装配错误,从而解决了手柄进行组装时,档位背光支架组件通常由人工对其各部件进行依次组装,人工组装过程中去静电方式很难持续进行且容易因为误操作导致对产品的损坏,增加次品率的技术问题。

6.针对以上技术问题,采用技术方案如下:一种操作手柄排线板自动装配工艺,包括以下步骤:

7.步骤一,零部件上装工序,人工将背光支架、电橡胶以及软排线依次放置在工件定位机构上;

8.步骤二,软排线热帖工序,待上述三个零部件就位后工件定位机构由零部件放置工位转移至排线板热帖工位,热帖机构将软排线的圆环部分热帖至背光支架的端部处;

9.步骤三,导光体组合到位工序,待热帖工序完成后,工件定位机构由排线板热帖工

位转移至连接扣上装工位,连接扣上装机构将每次振荡出的两个导光体放置在背光支架上的凹槽处;

10.步骤四,导电橡胶组合到位工序,待导光体组合到位后,工件定位机构由连接扣上装工位转移至按钮上装工位,按钮上装机构将工件定位机构上的导电橡胶放置在背光支架内且位于两个导光体上方;

11.步骤五,档位背光支架组件初成型工序,待导电橡胶组合到位后,人工将软排线扣在背光支架上且位于所述导电橡胶上方;

12.步骤六,档位背光支架组件上装工序,待软排线卡扣工作完成后,人工将初成型后的产品转移至冷铆工位上的限位机构上;

13.步骤七,软排线冷铆工序,限位机构上初成型后的产品转移至冷铆机构下方完成软排线与背光支架之间的多处冷铆工作;

14.步骤八,档位背光支架组件成型工序,冷铆工序完成后,档位背光支架组件成型,再由限位机构输出并收集。

15.作为优选,所述步骤一中,需要人工将姿态不一的软排线进行调整,使得软排线的长形条部分卡在第一定位槽内,然后将原板部分卡在第二定位槽内,最后将圆环部分下掰至背光支架端部的前方。

16.作为优选,所述步骤一中,工件定位机构在进行工位切换的时间为25-30s。

17.作为优选,所述步骤二中,热帖机构的热帖时间为5~10秒且其热帖温度为60-80℃。

18.作为优选,所述步骤三中,按钮上装机构提取以及放置导光体的方式采用吸盘控制方式。

19.作为优选,所述步骤四中,按钮上装机构提取以及放置导电橡胶的方式采用吸盘控制方式。

20.作为优选,所述步骤五转移至步骤六是通过人工进行转移。

21.又作为优选,所述步骤七中,冷铆机构的冷铆时间为5~10秒且其热帖温度为常温。

22.本发明的有益效果:

23.(1)本发明中通过设置零部件上装工序完成对各零部件精准定位后依次进行软排线热帖工序、导光体组合到位工序、导电橡胶组合到位工序,进而完成档位背光支架组件初步组装,再利用档位背光支架组件上装工序以及软排线冷铆工序进而完成档位背光支架组件的最终成型,整个工作完成的前后工作联系紧密,降低工人作业强度,提高工作的生产效率,同时确保档位背光支架组件的各零部件组装的准确性,避免出现操作人员肉眼无法察觉的装配错误;

24.(2)本发明中通过设置限位机构配合冷铆机构,完成对软排线圆环部分与背光支架端部的连接,另外利用原板部分的圆孔部,将其与背光支架上端部的铆接点进行冷铆,使其上端再一次连接卡合,从而实现组装后的软排线与背光支架之间的连接更牢固,从而避免背光支架内置的电橡胶以及导光体掉落,降低运输以及打包过程中的不稳定因素导致的整个档位背光支架组件的二次组装,提高产品质量;

25.(3)本发明中通过设置热帖机构,使得软排线一端初定位在背光支架上,进而利于

后期拆卸下的软排线快速与组装完成后的背光支架的压合工作,避免人工重新调整软排线位置,代替传统一只后抓住背光支架,一只手抓住软排线,双手操作长时间容易造成误操作,而一端热帖后人工一只手握住背光支架即可完成。

26.综上所述,该设备具有结构简单、自动组装的优点,尤其适用于档位手柄技术领域。

附图说明

27.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

28.图1为操作手柄排线板自动装配工艺的流程示意图。

29.图2为实施例二的结构示意图一。

30.图3为实施例二的结构示意图二。

31.图4为工位切换机构的结构示意图。

32.图5为热帖机构的结构示意图。

33.图6为工件定位机构的结构示意图。

34.图7为按钮上装机构的结构示意图。

35.图8为工位切换机构的传动状态示意图。

36.图9为连接扣上装机构的结构示意图一。

37.图10为连接扣上装机构的结构示意图二。

38.图11为连接扣上装机构的结构示意图三。

39.图12为冷铆机构的结构示意图一。

40.图13为冷铆机构的结构示意图二。

41.图14为冷铆机构的结构示意图三。

42.图15为档位背光支架组件的爆炸示意图。

43.图16为软排线的结构示意图。

44.图17为背光支架的结构示意图。

45.图18为档位背光支架组件的结构示意图。

具体实施方式

46.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

47.实施例一

48.如图1所示,一种操作手柄排线板自动装配工艺,包括以下步骤:

49.步骤一,零部件上装工序,人工将背光支架101、电橡胶102以及软排线103依次放置在工件定位机构4上;

50.步骤二,软排线热帖工序,待上述三个零部件就位后工件定位机构4由零部件放置工位301转移至排线板热帖工位302,热帖机构5将软排线103的圆环部分200热帖至背光支架101的端部处;

51.步骤三,导光体组合到位工序,待热帖工序完成后,工件定位机构4由排线板热帖工位302转移至连接扣上装工位303,连接扣上装机构6将每次振荡出的两个导光体104放置在背光支架101上的凹槽400处;

52.步骤四,导电橡胶组合到位工序,待导光体组合到位后,工件定位机构4由连接扣上装工位303转移至按钮上装工位304,按钮上装机构7将工件定位机构4上的导电橡胶102放置在背光支架101内且位于两个导光体104上方;

53.步骤五,档位背光支架组件初成型工序,待导电橡胶102组合到位后,人工将软排线103扣在背光支架101上且位于所述导电橡胶102上方;

54.步骤六,档位背光支架组件上装工序,待软排线103卡扣工作完成后,人工将初成型后的产品转移至冷铆工位305上的限位机构8上;

55.步骤七,软排线冷铆工序,限位机构8上初成型后的产品转移至冷铆机构9下方完成软排线103与背光支架101之间的多处冷铆工作;

56.步骤八,档位背光支架组件成型工序,冷铆工序完成后,档位背光支架组件105成型,再由限位机构8输出并收集。

57.在本实施例中,通过设置零部件上装工序完成对各零部件精准定位后依次进行软排线热帖工序、导光体组合到位工序、导电橡胶组合到位工序,进而完成档位背光支架组件初步组装,再利用档位背光支架组件上装工序以及软排线冷铆工序进而完成档位背光支架组件的最终成型,整个工作完成的前后工作联系紧密,降低工人作业强度,提高工作的生产效率,同时确保档位背光支架组件的各零部件组装的准确性,避免出现操作人员肉眼无法察觉的装配错误。

58.进一步,所述步骤一中,需要人工将姿态不一的软排线进行调整,使得软排线103的长形条部分100卡在第一定位槽4421内,然后将原板部分300卡在第二定位槽4422内,最后将圆环部分200下掰至背光支架101端部的前方。

59.进一步,所述步骤一中,工件定位机构4在进行工位切换的时间为25-30s。

60.进一步,所述步骤二中,热帖机构5的热帖时间为5~10秒且其热帖温度为60-80℃。

61.进一步,所述步骤三中,按钮上装机构7提取以及放置导光体104的方式采用吸盘控制方式。

62.进一步,所述步骤四中,按钮上装机构7提取以及放置导电橡胶102的方式采用吸盘控制方式。

63.进一步,所述步骤五转移至步骤六是通过人工进行转移。

64.又进一步,所述步骤七中,冷铆机构9的冷铆时间为5~10秒且其热帖温度为常温。

65.实施例二

66.如图2所示,一种灯光操作手柄用零部件自动加工系统,包括安装在主体框架1内的工位切换机构2,所述工位切换机构2安装在操作台3上且沿其圆周方向均匀设置有若干组的工件定位机构4;

67.所述操作台3沿着所述工位切换机构2传动方向依次设置有零部件放置工位301、排线板热帖工位302、连接扣上装工位303以及按钮上装工位304;

68.所述排线板热帖工位302上设置有热帖机构5,所述连接扣上装工位303上设置有

连接扣上装机构6。

69.在本实施例中,通过设置工件定位机构4,用来将背光支架101、导电橡胶102以及软排线103进行定位,使得在进行依次组合装配时,位于每个工位时各部件都在特定的位置,解决在组装过程中,人工因素带来的组装精度低下的技术问题,有效的降低次品率。

70.另外,利用工位切换机构2配合工件定位机构4,使得各部件在进行组装过程中,在每个工位上进行特定的工序处理,节约每道工序之间的等待时间,同一时间段分别完成每个工位上特定的工作,其工作效率高效;同时大大缩短了相邻两个工序之间的中转路途,采用圆周工位切换方式,使得每个工位上完成的机构分布紧凑,进而充分利用一个主体框架1的空间,车间利用率高且不占位置。

71.进一步,如图4所示,所述工位切换机构2包括安装在所述操作台3下方的驱动单元a21以及在所述驱动单元a21驱动下间断式转动的工作盘22。

72.进一步,如图6所示,所述工件定位机构4包括底座41、安装在所述底座41上且用于匹配放置背光支架101的第一工装42、设置在所述第一工装42一侧且用于匹配放置导电橡胶102的第二工装43以及相对于所述第二工装43设置在所述第一工装42另一侧且用于放置软排线103的第三工装44。

73.在本实施例中,通过设置第三工装44配合材质较软的软排线,利用第一定位槽4421以及第二定位槽4422完成对姿态不一的软排线进行统一调整,使组装过程中的软排线进行压平,同时倾斜设置,利于圆环部分200稍作调整下压,利于后期更快速的进行热帖工作,提供工作效率和产品的批量加工工作。

74.进一步,如图6所示,所述第三工装44包括支座441、倾斜设置在所述支座441上的支撑板442以及安装在所述支撑板442上方的固定单元443;

75.所述软排线103包括长形条部分100、圆环部分200以及原板部分300;

76.所述支撑板442上由下而上设置有放置长形条部分100的第一定位槽4421以及放置原板部分300的第二定位槽4422;

77.所述支撑板442的下端位于所述第一工装42上方。

78.进一步,如图4所示,所述操作台3上零部件放置工位301上设置有图像传感器单元31,该图像传感器单元31用来检测所述背光支架101、所述导电橡胶102以及所述软排线103的到位情况。

79.进一步,如图9至图12所示,所述连接扣上装机构6包括用于每次定量输出两个导光体104的振动盘单元61、用于将输出后的两个导光体104自动倒出的输出单元62、用于检测输出单元62输出端的两个导光体104均到位情况的检测单元63以及将输出单元62输出端两个导光体104中转至背光支架101上端的中转单元64;

80.所述中转单元64包括第一吸盘单元641、安装在支撑架642上且用于将第一吸盘单元641沿竖直方向上下移动的驱动单元c643以及驱动支撑架642沿水平方向摆动的驱动单元d644。

81.在本实施例中,由于导光体104是两个且需要操作将其放置在背光支架101内,因此通过设置连接扣上装机构6,利用振动盘单元61使得每次向外输出两个导光体104,再利用中转单元64将其提取并转移至背光支架101上方,由于背光支架101是定位在一个精准位置的,因此中转单元64能准确的将两个导光体104每次都精准的投入至背光支架101上两个

对应的凹槽里,其自动化程度高,避免错误率。

82.进一步,如图7所示,所述按钮上装工位304上设置有按钮上装机构7,所述按钮上装机构7包括导向架71、安装在所述导向架71上且其伸缩端沿水平方向设置的横向导向单元72以及安装在所述横向导向单元72上且其伸缩端沿竖直方向设置的纵向导向单元73,所述纵向导向单元73下方设置有吸取单元74。

83.在本实施例中,通过设置按钮上装机构7,将导电橡胶102放置在导光体104上且置于背光支架101内部。

84.进一步,如图1所示,所述主体框架1外为人工操作工位,该人工操作工位上设置有次品收纳框11。

85.在此值得一提的是,还可以设置零部件暂存框,避免人工每次拿取零部件时,经常弯腰,不符合人体工学。

86.进一步,如图8所示,所述操作台3上设置有防静电单元32。

87.在本实施例中,通过设置防静电单元32,使得人工在进行操作时,不会将静电带到产品上,进而利于各工位的各种检测。

88.进一步,如图5所示,所述热帖机构5包括热帖组件51以及压住组件52;

89.所述热帖组件51包括安装在滑动架上的热帖机511,所述热帖机511在平推单元512的作用下水平移动将软排线103的圆环部分200定位在背光支架101的前端;

90.所述压住组件52包括连接架521以及在驱动单元b522的驱动下沿竖直方向滑动设置在所述连接架521上且用于对背光支架101进行压紧的压柱单元523。

91.在本实施例中,通过设置热帖机构5、接扣上装机构6以及按钮上装机构7,使得档位背光支架组件在组装过程中依次完成每一道工序,整个生产线前后工作联系紧密,降低工人作业强度,提高工作的生产效率,同时确保档位背光支架组件的各零部件组装的准确性,避免出现操作人员肉眼无法察觉的装配错误。

92.需要说明的是,通过设置热帖机构5,使得软排线103一端初定位在背光支架101上,进而利于后期拆卸下的软排线103快速与组装完成后的背光支架101的压合工作,避免人工重新调整软排线103位置,代替传统一只后抓住背光支架101,一只手抓住软排线103,双手操作长时间容易造成误操作,而一端热帖后人工一只手握住背光支架101即可完成。

93.实施例三

94.如图12至图14所示,其中与实施例二中相同或相应的部件采用与实施例二相应的附图标记,为简便起见,下文仅描述与实施例二的区别点。该实施例三与实施例二的不同之处在于:

95.进一步,如图11至图12所示,所述限位机构8包括安装在机架上且相对于所述工位切换机构2设置在所述按钮上装机构7另一侧的传输轨道81、滑动设置在所述传输轨道81上的滑动座82、安装在所述滑动座82上且用于对初成型后的档位背光支架组件进行定位的第四工装83以及位于所述传输轨道81两端部的限位座85,所述滑动座82上还设置有翻转单元84,该翻转单元84用于翻转工作后完成对第四工装83上的软排线103进行压住定位。

96.进一步,如图13所示,所述冷铆机构9包括用于对软排线和背光支架101侧端部的铆接点500进行铆接的侧铆组件91以及用于对软排线圆孔部600铆接至背光支架上端部的铆接点700的上铆组件92,所述侧铆组件91包括在第一气动单元911驱动下进行冷铆工作的

第一冷铆机912,所述第一冷铆机912带有三个铆接头,所述上铆组件92包括在第二气动单元921驱动下进行冷铆工作的第二冷铆机922,所述第一冷铆机922带有一个铆接头。

97.在本实施例中,通过设置限位机构8配合冷铆机构9,完成对软排线圆环部分200与背光支架101端部的连接,另外利用原板部分300的圆孔部600,将其与背光支架上端部的铆接点700进行冷铆,使其上端再一次连接卡合,从而实现组装后的软排线103与背光支架101之间的连接更牢固,从而避免背光支架101内置的电橡胶102以及导光体104掉落,降低运输以及打包过程中的不稳定因素导致的整个档位背光支架组件105的二次组装,提高产品质量。

98.工作过程:

99.首先,人工将背光支架101、电橡胶102以及软排线103依次放置在工件定位机构4上;然后,工件定位机构4由零部件放置工位301转移至排线板热帖工位302,热帖机构5将软排线103的圆环部分200热帖至背光支架101的端部处;再后,工件定位机构4由排线板热帖工位302转移至连接扣上装工位303,连接扣上装机构6将每次振荡出的两个导光体104放置在背光支架101上的凹槽处;再后,工件定位机构4由连接扣上装工位303转移至按钮上装工位304,按钮上装机构7将工件定位机构4上的导电橡胶102放置在背光支架101内且位于两个导光体104上方;再后,人工将软排线103扣在背光支架101上且位于所述导电橡胶102上方;再后,人工将初成型后的产品转移至冷铆工位305上的限位机构8上;再后,限位机构8上初成型后的产品转移至冷铆机构9下方完成软排线103与背光支架101之间的多处冷铆工作;最后,档位背光支架组件105成型,再由限位机构8输出并收集。

100.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

101.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

102.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1