二次电池用电极的制造方法和该电极与流程

1.本发明涉及二次电池用电极的制造方法和该电极。

背景技术:

2.锂离子二次电池等二次电池由于与现有的电池相比更轻量且能量密度更高,因此优选作为车辆搭载用的高输出电源或者个人计算机和移动终端的电源使用。作为这种二次电池所具备的正极和负极(以下,不特别区分正负极时简称为“电极”)的典型结构,可举出在箔状的电极集电体的单面或两面形成以电极活性物质为主成分的电极活性物质层的结构。

3.上述电极活性物质层通过以下方式而形成:将电极活性物质、粘合材料(粘结剂)、导电材料等固体成分分散于规定的溶剂中,将由此制备的浆(糊)状的电极材料涂布于集电体的表面而形成涂膜,使该涂膜干燥后,施加加压压力而制成规定的密度、厚度。或者,代替这样的基于复合材料浆的成膜,还研究了使用固体成分的比例高于复合材料浆、在溶剂保持于活性物质粒子的表面和粘结剂分子的表面的状态下形成了粒状集合体的所谓湿润粉体(moisture powder)进行成膜的湿润粉体成膜(moisture powder sheeting:mps)。例如,专利文献1和2中公开了一种锂离子二次电池用电极的制造方法,其特征在于,由湿润粉体形成活性物质层。

4.另外,还研究了对电极活性物质层涂布涂布液的方案。例如,专利文献3中公开了如下方法:在通过湿润粉体成膜所得到的负极活性物质层的表面涂布包含绝缘粒子的涂布液而形成绝缘层。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2019-057383号公报

8.专利文献2:日本特开2020-136016号公报

9.专利文献3:日本特开2019-057431号公报

技术实现要素:

10.根据本发明人研究的结果发现仅在活性物质层的表面涂布涂布液时,涂布物的效果并不充分。即,可与涂布物接触的活性物质层的表面积小,而且,在活性物质层的厚度方向(特别是集电体侧)无法充分发挥涂布物的效果。因此,需要增大活性物质层与涂布物接触的面积,在活性物质层的厚度方向也发挥涂布物的效果的技术。

11.本发明是鉴于上述情况而进行的,其主要目的在于提供一种在涂膜上形成所期望的凹凸形状、实现活性物质层的表面积的增大和涂布物在厚度方向的配置的电极的制造方法。另外,另一目的在于提供一种具备上述特性的电极。

12.本发明人为了实现上述目的,对mps的内容和迄今为止在该mps中采用的湿润粉体的性状进行了研究。到目前为止的湿润粉体虽然固体成分的含有率高于浆(糊)的电极材

料,但发现构成湿润粉体的凝聚粒子的固体成分和溶剂的存在形态接近后述的毛细管状态。即,注意到较大量的溶剂紧密地拘束于构成湿润粉体的凝聚粒子的内部,并且该凝聚粒子的表面也形成溶剂的层。此外,注意到关于该凝聚粒子中存在的气相(空隙)的存在形态,没有进行任何研究。

13.于是,发现通过与以往的湿润粉体不同,使固体成分(固相)、溶剂(液相)和空隙(气相)的存在形态为后述的钟摆状态或索带状态(特别是索带i状态),换言之,存在对于将形成构成湿润粉体的凝聚粒子的电极活性物质粒子间桥联不多不少的适量的溶剂(液相),而且在该凝聚粒子内形成与外部连通的空隙,且避免在该凝聚粒子的表面形成实质上的溶剂的层,由此能够对形成于集电体上的干燥前的涂膜赋予所期望的凹凸形状。发现通过对具有上述凹凸形状的涂膜涂布涂布液(例如,包含无机化合物的涂覆材料),能够使由涂覆材料构成的涂布物与由涂膜构成的电极活性物质层接触的表面积增大,并且能够在电极的厚度方向也配置涂布物,从而完成了本发明。

14.即,在此公开的电极的制造方法是具有正负极中任一者的电极集电体和电极活性物质层的电极的制造方法,其包含以下的工序:准备湿润粉体的工序,所述湿润粉体由至少含有电极活性物质、粘结剂树脂和溶剂的凝聚粒子形成,且以个数计至少50%以上的上述凝聚粒子具备以下性质,即(1)固相、液相和气相形成钟摆状态或索带状态以及(2)在电子显微镜观察中在该凝聚粒子的该表面看不到上述溶剂的层;使用上述湿润粉体以涂膜残留气相的状态在上述电极集电体上形成由该湿润粉体构成的该涂膜的工序;在上述涂膜的表面部以规定的图案和一定的间距形成凹凸形状的工序;将包含至少一种无机化合物的涂覆材料涂布于形成有上述凹凸形状的涂膜的工序;以及使形成于上述集电体上的涂膜和上述涂覆材料干燥而形成具备由上述涂膜构成的电极活性物质层和在该活性物质层上的上述凹凸形状的凹部内配置的由涂覆材料构成的涂布物的上述电极的工序。

15.根据上述制造方法,能够对成膜后的涂膜赋予所期望的凹凸形状,并将具有至少一种无机化合物的涂覆材料涂布于具有上述凹凸形状的干燥前的电极。如上所述,能够通过使用固相、液相和气相为钟摆状态或索带状态(特别是索带i状态)的湿润粉体以残留气相的状态进行成膜来制造具有规定的凹凸形状的电极。具有凹凸形状的涂膜能够使表面积增大,并且能够在电极的厚度方向具有可配置涂布物的空间(凹部)。由此,能够适当制造实现活性物质层的表面积的增大和涂布物在厚度方向的配置的电极。

16.在此公开的电极制造方法的优选的一个方式中,上述凹凸形成工序以形成如下凹凸面的方式进行:在彼此不同的n(n为5以上的整数)个点测量上述涂膜中的lcm

×

bcm(l、b为3以上的整数)表示的基准区域的表面积时的平均表面积为1.05

×

l

×

bcm2以上。

17.根据上述构成,能够增大涂膜与涂布物接触的表面积,进一步发挥涂布涂布物的效果。

18.在此公开的电极制造方法的优选的一个方式中,上述无机化合物包含选自氧化铝、勃姆石、二氧化硅、氧化镁、氧化锆和二氧化钛中的至少1种。

19.根据上述构成,能够提高电极的机械强度,能够制造即便充放电时的电极进行膨胀和收缩也能够保持凹凸形状的电极。

20.在此公开的电极制造方法的优选的一个方式中,上述涂覆材料含有至少一种活性物质作为上述无机化合物,该活性物质包含硅和锡中的至少一种金属元素作为构成元素。

21.根据上述构成,通过将有助于二次电池的高容量化、但另一方面伴随着充放电的体积变化较大而存在引起裂纹的趋势的活性物质配置于凹部,能够制造缓和上述裂纹且高容量化的电极。

22.为了实现上述另一目的,提供一种二次电池用电极。在此公开的二次电池用电极是二次电池的正负极中任一电极,具备电极集电体、形成于该电极集电体上的电极活性物质层、以及包含至少一种无机化合物的涂布物。上述电极活性物质层的表面以规定的图案和一定的间距具有凹凸形状,上述凹凸形状的凹部与凸部的高低差为10μm以上。这里,上述涂布物的至少一部分配置于上述凹凸形状的凹部内。

23.根据上述构成,能够使电极活性物质层与涂布物接触的表面积增大,并且能够实现涂布物在电极活性物质层的厚度方向的配置。由此,进一步发挥电极活性物质层具有涂布物的效果。

24.在此公开的电极的优选的一个方式中,在上述电极活性物质层的凹部,沿从该活性物质层的表面直到上述集电体的厚度方向均等区分为上层、中间层和下层这3个层且将上述凹部的上述上层、上述中间层、上述下层的电极密度(g/cm3)分别设为d1、d2、d3时,具备0.8<(d1/d3)<1.1的关系。

25.根据上述构成,即便是具有凹凸形状的电极,也能够提供在活性物质层的凹部不存在局部的电极密度的上升(致密化)的电极。

26.在此公开的电极的优选的一个方式中,上述无机化合物包含选自氧化铝、勃姆石、二氧化硅、氧化镁、氧化锆和二氧化钛中的至少1种。

27.根据上述构成,能够提供一种电极的机械强度提高、即便充放电时的电极进行膨胀和收缩也保持凹凸形状的电极。

28.在此公开的电极的优选的一个方式中,上述涂布物含有至少一种活性物质作为上述无机化合物,该活性物质包含硅和锡中的至少一种金属元素作为构成元素。

29.根据上述构成,通过使用可有助于二次电池的高容量化的活性物质作为涂布物,能够提供实现了高容量化的电极。

附图说明

30.图1是示出一个实施方式的电极制造方法的大致工序的流程图。

31.图2是示意地示出一个实施方式的电极制造装置的构成的框图。

32.图3是示意地示出构成湿润粉体的凝聚粒子中的固相(活性物质粒子等固体成分)、液相(溶剂)、气相(空隙)的存在形态的说明图,(a)表示钟摆状态,(b)表示索带状态,(c)表示毛细管状态,(d)表示浆料状态。

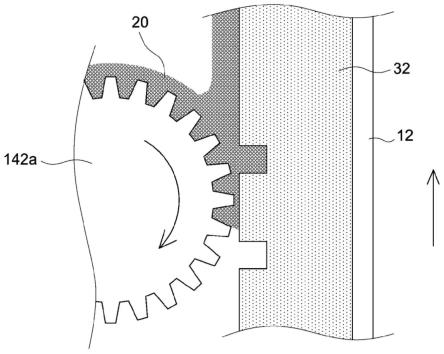

33.图4是示意地示出一个实施方式的涂布工序的图。

34.图5是对一个实施方式的电极进行示意说明的图。

35.图6是示意地示出一个实施方式的锂离子二次电池的说明图。

36.图7是具备使用气相控制湿润粉体而形成的电极活性物质层和在该活性物质层的凹部的涂布物的电极的截面sem图像。

37.符号说明

[0038]1ꢀꢀꢀꢀ

凝聚粒子

[0039]2ꢀꢀꢀꢀ

活性物质粒子(固相)

[0040]3ꢀꢀꢀꢀ

溶剂(液相)

[0041]4ꢀꢀꢀꢀ

空隙(气相)

[0042]

10

ꢀꢀꢀ

电极

[0043]

12

ꢀꢀꢀ

电极集电体

[0044]

14

ꢀꢀꢀ

电极活性物质层

[0045]

20

ꢀꢀꢀ

涂覆材料

[0046]

22

ꢀꢀꢀ

涂布物

[0047]

30

ꢀꢀꢀ

电极材料

[0048]

32

ꢀꢀꢀ

涂膜

[0049]

50

ꢀꢀꢀ

电池壳体

[0050]

64

ꢀꢀꢀ

正极活性物质层

[0051]

74

ꢀꢀꢀ

负极活性物质层

[0052]

80

ꢀꢀꢀ

卷绕电极体

[0053]

90

ꢀꢀꢀ

隔离件

[0054]

100

ꢀꢀ

电极制造装置

[0055]

120

ꢀꢀ

成膜部

[0056]

130

ꢀꢀ

涂膜加工部

[0057]

132

ꢀꢀ

凹凸转印辊

[0058]

134

ꢀꢀ

支撑辊

[0059]

140

ꢀꢀ

涂布部

[0060]

142

ꢀꢀ

涂布装置

[0061]

142a 凹版辊

[0062]

142b 存积槽

[0063]

150

ꢀꢀ

干燥部

[0064]

200

ꢀꢀ

锂离子二次电池

具体实施方式

[0065]

以下,以作为二次电池的典型例的锂离子二次电池中优选采用的电极为例,对在此公开的电极制造方法和电极的优选的实施方式进行说明。应予说明,本说明书中除了特别提及的事项以外的事情且为实施所必需的事情可以作为基于该领域中现有技术的本领域技术人员的设计事项而把握。在此公开的电极制造方法和电极可以基于本说明书中公开的内容和该领域中的技术常识来实施。

[0066]

应予说明,尺寸关系(长度、宽度、厚度等)并不反映实际的尺寸关系。

[0067]

另外,本说明书中表示范围的“a~b(其中,a、b为任意的值)”的记载是指a以上b以下。

[0068]

本说明书中,“二次电池”一般是指可反复充电的蓄电设备,除了锂离子二次电池、镍氢电池、镍镉电池等所谓的蓄电池(即化学电池)以外,还包含双电层电容器(即物理电池)。另外,本说明书中“锂离子二次电池”是指利用锂离子作为电荷载体、通过正负极间的

伴随着锂离子的电荷的迁移而实现充放电的非水电解液二次电池。本说明书中,无需对正极和负极进行特别区别时,简记为电极。

[0069]

《电极的制造方法》

[0070]

如图1所示,在此公开的电极的制造方法大致包含以下的5个工序:(1)准备湿润粉体(电极材料)的工序(s1);(2)形成由湿润粉体构成的涂膜的工序(s2);(3)在涂膜上形成凹凸的工序(s3);(4)在形成凹凸后的涂膜上涂布涂覆材料的工序(s4);(5)将涂膜和涂覆材料进行干燥的工序(s5),其特征在于,在干燥工序s5前将涂覆材料涂布于具有凹凸形状的涂膜。因此,其它工序没有特别限定,与以往这种制造方法为同样的构成即可。以下,对各工序进行说明。

[0071]

图2是示意地示出在此公开的电极制造方法的电极制造装置的简要构成的框图。图2中示出的电极制造装置100典型地具备:成膜部120,一边将从未图示的供给室传送来的片状电极集电体12沿着长边方向传送,一边将由电极材料30构成的涂膜32成膜于电极集电体12的表面上;涂膜加工部130,在该涂膜32的表面形成凹凸形状;涂布部140,将涂覆材料20涂布于具有凹凸形状的涂膜32;以及干燥部150,使涂膜32和涂覆材料20适当干燥而形成电极活性物质层14和配置于该活性物质层14的凹部的涂布物22。它们沿着预先确定的传送路径依次配置。

[0072]

《准备工序》

[0073]

电极材料30可以通过使用以往公知的混合装置将上述电极活性物质、溶剂、粘结剂树脂、其它添加物等材料混合来准备。作为上述混合装置,例如,可举出行星式混合机、球磨机、辊磨机、捏合机、均质机等。

[0074]

电极材料30可以成为糊料、浆料和造粒体的形态,造粒体、特别是包含少量溶剂的湿润状态的造粒体(湿润粉体)适合于在此公开的电极制造装置100中将电极活性物质层成膜于电极集电体12上的目的。应予说明,本说明书中,关于湿润粉体的形态分类,记载于capes c.e.著的“particle size enlargement”(elsevier scientific publishing company刊,1980年),本说明书中也采用现在公知的4个分类,在此公开的湿润粉体进行了明确规定。具体而言,如下所述。

[0075]

关于构成湿润粉体的凝聚粒子中的固体成分(固相)、溶剂(液相)和空隙(气相)的存在形态(填充状态),可以分类为“钟摆状态”、“索带状态”、“毛细管状态”和“浆料状态”这4种。

[0076]

这里“钟摆状态”如图3中的(a)所示,为以将凝聚粒子1中的活性物质粒子(固相)2间桥联的方式不连续地存在溶剂(液相)3的状态,活性物质粒子(固相)2可以以彼此连接的(连续的)状态存在。如图示那样溶剂3的含有率相对较低,其结果,存在于凝聚粒子1中的空隙(气相)4大多连续存在,形成通到外部的连通孔。而且,在钟摆状态下,可举出在电子显微镜观察(sem观察)中看不到遍及凝聚粒子1的整个外表面而连续的溶剂的层作为特征。

[0077]

另外,“索带状态”如图3中的(b)所示,为凝聚粒子1中的溶剂含有率与钟摆相比相对较高的状态,成为凝聚粒子1中的活性物质粒子(固相)2的周围连续存在溶剂(液相)3的状态。但是,由于溶剂量仍然较少,因此与钟摆状态同样地活性物质粒子(固相)2以彼此连接的(连续的)状态存在。另一方面,存在于凝聚粒子1中的空隙(气相)4中通到外部的连通孔的比例略微减少,虽然有不连续的孤立空隙的存在比例增加的趋势,但是可确认存在连

通孔。

[0078]

索带状态是钟摆状态与毛细管状态之间的状态,区分为靠近钟摆状态的索带i状态(即,溶剂量相对较少的状态的索带状态)和靠近毛细管状态的索带ii状态(即,溶剂量相对较多的状态的索带状态)时的索带i状态下,仍然包含电子显微镜观察(sem观察)中在凝聚粒子1的外表面看不到溶剂的层的状态。

[0079]“毛细管状态”如图3中的(c)所示,凝聚粒子1中的溶剂含有率增大,凝聚粒子1中的溶剂量接近饱和状态,活性物质粒子2的周围连续存在足够量的溶剂3,结果,活性物质粒子2以不连续的状态存在。存在于凝聚粒子1中的空隙(气相)也由于溶剂量增大而几乎所有空隙(例如总空隙体积的80vol%)以孤立空隙的形式存在,空隙在凝聚粒子中所占的存在比例也变小。

[0080]“浆料状态”如图3中的(d)所示,活性物质粒子2已经为悬浮于溶剂3中的状态,成为不能称为凝聚粒子的状态。几乎不存在气相。

[0081]

以往已知有使用湿润粉体而成膜的湿润粉体成膜,但以往的湿润粉体成膜中,湿润粉体处于遍及整个粉体连续形成液相的、所谓图3的(c)所示的“毛细管状态”。

[0082]

与此相对,在此公开的湿润粉体是以个数计至少50%以上的凝聚粒子1形成(1)上述钟摆状态或索带状态(特别是索带i状态)的湿润粉体。优选通过控制气相而具有(2)在电子显微镜观察中看不到遍及该凝聚粒子的整个外表面的由上述溶剂构成的层作为一个形态特征。

[0083]

以下,将具备在此公开的上述(1)和(2)要件的湿润粉体称为“气相控制湿润粉体”。

[0084]

应予说明,在此公开的气相控制湿润粉体优选以个数计至少50%以上的凝聚粒子具备上述(1)和(2)的要件。

[0085]

气相控制湿润粉体可以按照以往的毛细管状态的湿润粉体的制造工艺进行制造。即,通过以与以往相比气相的比例变多的方式,具体而言以在凝聚粒子的内部形成许多到达外部的连续的空隙(连通孔)的方式来调整溶剂量与固体成分(活性物质粒子、粘结剂树脂等)的配合,能够制造作为包含于上述钟摆状态或索带状态(特别是索带i状态)的电极材料(电极复合材料)的湿润粉体。

[0086]

另外,为了用最少的溶剂来实现活性物质间的液桥,优选所使用的粉体材料的表面与所使用的溶剂具有适当的亲和性。

[0087]

作为在此公开的优选的气相控制湿润粉体,可优选举出如下湿润粉体:通过电子显微镜观察而看到的三相的状态为钟摆状态或索带状态(特别是索带i状态),进而由松散堆积密度x(g/ml)和原料基体的真密度y(g/ml)算出的“真密度y与松散堆积密度x之比:y/x”为1.2以上、优选1.4以上(进而1.6以上)且优选为2以下,所述松散堆积密度x是将所得到的湿润粉体以不施加力而刮平的方式装入规定容积的容器进行测量所得到的实测的堆积密度,所述原料基体的真密度y是假定不存在气相而由湿润粉体的组成算出的密度。

[0088]

形成电极活性物质层的电极材料30至少含有多个电极活性物质粒子、粘结剂树脂和溶剂。

[0089]

作为属于固体成分的主成分的电极活性物质,可以使用作为以往的二次电池(在此为锂离子二次电池)的负极活性物质或正极活性物质所采用的组成的化合物。例如,作为

负极活性物质,可举出石墨、硬碳、软碳等碳材料。另外,作为正极活性物质,可举出lini

1/3

co

1/3

mn

1/3

o2、linio2、licoo2、lifeo2、limn2o4、lini

0.5

mn

1.5

o4等锂过渡金属复合氧化物、lifepo4等锂过渡金属磷酸化合物。电极活性物质的平均粒径没有特别限定,为0.1μm~50μm左右是适当的,优选1~20μm左右。应予说明,本说明书中,“平均粒径”是指在基于一般的激光衍射散射法的体积基准的粒度分布中相当于从粒径小的微粒侧起的累积频率50体积%的粒径(d

50

,也称为中值粒径)。

[0090]

作为溶剂,例如,可以优选使用n-甲基-2-吡咯烷酮(nmp)、水系溶剂(水或以水为主体的混合溶剂)等。

[0091]

作为粘结剂树脂,可举出聚偏氟乙烯(pvdf)、羧甲基纤维素(cmc)、苯乙烯丁二烯橡胶(sbr)、聚丙烯酸(paa)等。根据所使用的溶剂而采用适当的粘结剂树脂。

[0092]

电极材料30可以含有电极活性物质和粘结剂树脂以外的物质、例如导电材料、增稠剂等作为固体成分。作为导电材料,例如,可举出乙炔黑(ab)等炭黑、碳纳米管这样的碳材料作为优选例。另外,作为增稠剂,例如,可以优选使用羧甲基纤维素(cmc)、甲基纤维素(mc)等。电极材料30也可以含有上述以外的材料(例如各种添加剂等)。

[0093]

应予说明,本说明书中,“固体成分”是指上述各材料中除了溶剂以外的材料(固体材料),“固体成分率”是指固体成分在将各材料全部混合的电极材料中所占的比例。

[0094]

可以使用如上所述的各材料,进行湿润造粒来制造目标湿润粉体。具体而言,例如,通过使用搅拌造粒机(行星式搅拌机等搅拌机)将各材料混合来制造湿润粉体(即,凝聚粒子的集合物)。这种搅拌造粒机典型而言具备为圆筒形的混合容器、收容于该混合容器内部的旋转叶片、以及介由旋转轴与旋转叶片(也称为桨叶)连接的马达。

[0095]

准备工序s1中,在上述各材料中,首先将除了溶剂以外的材料(固体成分)预先混合而进行无溶剂的干式分散处理。由此,形成各固体成分高度分散的状态。其后,优选在该分散状态的混合物中添加溶剂及其它液态成分(例如液态的粘结剂)进行进一步混合。由此,能够制造各固体成分适当混合而得的湿润粉体。

[0096]

具体而言,向搅拌造粒机的混合容器内投入作为固体成分的电极活性物质和各种添加物(粘结剂树脂、增粘材料、导电材料等),驱动马达使旋转叶片例如以2000rpm~5000rpm的旋转速度旋转1~60秒(例如2~30秒)左右来制造各固体成分的混合体。接着,将以固体成分为70%以上、更优选80%以上(例如85~98%)的方式计量的适量溶剂添加到混合容器内,进行搅拌造粒处理。没有特别限定,使旋转叶片例如以100rpm~1000rpm的旋转速度进一步旋转1~60秒(例如2~30秒)左右。由此,能够将混合容器内的各材料与溶剂混合来制造湿润状态的造粒体(湿润粉体)。应予说明,能够通过进一步以1000rpm~3000rpm左右的旋转速度间歇进行1~5秒左右的短期搅拌来防止湿润粉体的凝聚。所得到的造粒体的粒径例如可以为50μm以上(例如100μm~300μm)。

[0097]

对于在此公开的气相控制湿润粉体,固相、液相和气相形成钟摆状态或索带状态(优选索带i状态),溶剂含有率低至在电子显微镜观察中在凝聚粒子的外表面看不到溶剂的层的程度(例如溶剂分率可以为2~15%左右、可以为3~8%),相反,气相部分相对较大。

[0098]

为了成为这样的存在形态,在上述准备工序s1中,可以引入能够使气相增大的各种处理、操作。例如,可以通过在搅拌造粒中或造粒后,将造粒体暴露在干燥的比室温高10~50度左右的气体(空气或非活性气体)气氛中而使多余的溶剂蒸发。另外,为了促进在溶

剂量少的状态下形成作为钟摆状态或索带i状态的凝聚粒子,可以采用压缩作用较强的压缩造粒以使活性物质粒子以及其它固体成分彼此附着。例如,可以采用以一边将粉末原料从垂直方向向一对辊间供给一边在辊间施加压缩力的状态进行造粒的压缩造粒机。

[0099]

《成膜工序》

[0100]

在此公开的制造方法中,以残留电极材料30的气相(空隙)的状态形成涂膜32。由电极材料30构成的涂膜32的成膜例如可以在如图2示意地示出的成膜部120中进行。如图示那样,成膜部120连续具备多个转印辊。该例中,具备与供给辊121对置的第1转印辊122、与该第1转印辊对置的第2转印辊123、和与该第2转印辊对置且也与支撑辊125对置的第3转印辊124。

[0101]

通过成为这样的构成,能够使各辊间的间隙g1~g4的尺寸不同,在保持湿润粉体的连通孔的同时形成适当的涂膜32。以下,对其进行详述。

[0102]

在成膜部120中,供给辊121的外周面与第1转印辊122的外周面彼此对置,这一对供给辊121和第1转印辊122如图2的箭头所示向相反方向旋转。另外,供给辊121与第1转印辊122具有与在电极集电体12上成膜的涂膜32的所期望的厚度对应的规定宽度(厚度)的间隙g1,可以根据上述间隙g1的尺寸来控制由附着于第1转印辊122的表面的电极材料30构成的涂膜32的厚度。另外,通过调整上述间隙g1的尺寸,还能够调整将在供给辊121与第1转印辊122之间通过的电极材料30压缩的力。因此,通过取得较大的间隙尺寸,能够以保持电极材料30(具体而言,各凝聚粒子)的气相的状态进行成膜。

[0103]

第2转印辊123和第3转印辊124将被供给辊121和第1转印辊122压缩的电极材料30一边调整该电极材料30的气相状态一边进行成膜。第2转印辊123与第3转印辊124如图2的箭头所示向相反方向旋转。另外,在第1转印辊122与第2转印辊123之间设有第2间隙g2,在第2转印辊123与第3转印辊124之间设有第3间隙g3,通过调整上述间隙g2、g3,能够制造所期望的厚度、气相状态的涂膜32。

[0104]

支撑辊125起到将电极集电体12传送到第3转印辊124的作用。第3转印辊124与支撑辊125如图2的箭头所示向相反方向旋转。另外,在第3转印辊124与支撑辊125之间设有规定的宽度(厚度)的第4间隙g4,可以根据上述间隙g4的尺寸来控制成膜于电极集电体12上的涂膜32的厚度。

[0105]

电极集电体12可以没有特别限制地使用作为这种二次电池的电极集电体所使用的金属制的电极集电体。电极集电体12为正极集电体时,电极集电体12例如由具有良好的导电性的铝、镍、钛、不锈钢等金属材料构成。特别优选铝(例如铝箔)。电极集电体12为负极集电体时,电极集电体12例如由具有良好的导电性的铜、以铜为主体的合金、镍、钛、不锈钢等金属材料构成。特别优选铜(例如铜箔)。电极集电体12的厚度例如大致为5μm~20μm,优选为8μm~15μm。

[0106]

供给辊121、第1转印辊122、第2转印辊123、第3转印辊124和支撑辊125由于连接于各自独立的未图示的驱动装置(马达),因此可以分别以不同的旋转速度进行旋转。具体而言,与供给辊121的旋转速度相比第1转印辊122的旋转速度更快,与第1转印辊122的旋转速度相比第2转印辊123的旋转速度更快,与第2转印辊123的旋转速度相比第3转印辊124的旋转速度更快,与第3转印辊124的旋转速度相比支撑辊125的旋转速度更快。

[0107]

可以通过这样在各旋转辊间沿着集电体传送方向(行进方向)一点一点提高旋转

速度而进行辊式成膜。

[0108]

间隙的尺寸以第1间隙g1相对最大且第2间隙g2、第3间隙g3、第4间隙g4依次一点一点变小的方式设定(g1>g2>g3>g4)。由于将间隙g1~g4以沿着电极集电体12的传送方向(行进方向)间隙缓慢变小的方式设定,因此能够一边调整涂膜32的气相(空隙)的状态一边进行成膜。各间隙g1~g4的尺寸(宽度)没有特别限定,设定成涂膜32的平均膜厚为10μm~300μm(例如,20μm~150μm)这样的间隙尺寸即可。

[0109]

在供给辊121和转印辊122的宽度方向的两端部设置有未图示的隔壁。隔壁能够将电极材料30保持在供给辊121和转印辊122上,而且利用2个隔壁之间的距离来规定成膜于电极集电体12上的涂膜32的宽度。利用进料口(未图示)等向该2个隔壁之间供给电极材料30。

[0110]

供给辊121、第1转印辊122、第2转印辊123、第3转印辊124和支撑辊125的尺寸没有特别限制,与以往的成膜装置同样即可,例如直径可以分别为50mm~500mm。这些供给辊121、第1~3转印辊122、123、124和支撑辊125的直径可以为相同的直径,也可以为不同的直径。另外,形成涂膜32的宽度与以往的成膜装置同样即可,可以根据形成涂膜32的对象的电极集电体12的宽度而适当地决定。

[0111]

供给辊121、第1转印辊122、第2转印辊123、第3转印辊124和支撑辊125的外周面的材质与以往公知的成膜装置中的旋转辊的材质相同即可,例如,可举出sus钢、suj钢等。对于与电极材料30直接接触的供给辊121和第1~3转印辊122、123、124的外周面的材质,为了防止金属异物的产生,例如,更优选为氧化锆、氧化铝、氮化铬、氮化铝、二氧化钛、氧化铬等陶瓷。

[0112]

应予说明,图2中虽然作为一个例子而示出了供给辊121、第1转印辊122、第2转印辊123、第3转印辊124和支撑辊125的配置,但各辊的配置并不限定于此。

[0113]

《凹凸形成工序》

[0114]

对涂膜32的凹凸形成例如可以使用如图2所示的凹凸转印辊132和支撑辊134来进行。在此公开的电极的制造方法中,对以残留空隙(气相)的状态成膜的涂膜32实施凹凸形成工序s3。上述涂膜32的平均空隙率(气相率)优选至少为1%以上,例如可以为1%~55%、典型而言5%~55%。通过以残留气相的状态形成凹凸而使延展性提高,因此能够用比以往小的负荷对涂膜32赋予所期望的凹凸形状。另外,即便为了形成凹凸而施加负荷,也能够在涂膜32的表面部以不使局部的密度上升(致密化)的方式形成凹凸形状。

[0115]

应予说明,本说明书中,“涂膜的平均空隙率(气相率)”例如可以通过基于扫描式电子显微镜(sem)的涂膜的截面观察而算出。对该截面图像使用开放资源且作为公有领域的图像处理软件而著名的图像解析软件“imagej”,进行将固相或液相部分设为白色、将气相(空隙)部分设为黑色的二值化处理。由此,可以将存在固相或液相的部分(白色部分)的面积设为s1,将空隙部分(黑色部分)的面积设为s2,算出“s2/(s1+s2)

×

100”。将其作为干燥前的涂膜的空隙率。取得多个截面sem图像(例如5张以上),将上述空隙率的平均值作为这里的干燥前的“涂膜的平均空隙率(气相率)”。应予说明,“涂膜的平均空隙率(气相率)”中不包含在凹凸形成的过程中形成的凹部(即宏观的空隙)。

[0116]

凹凸转印辊132具有用于在涂膜32的表面以一定的间距形成规定的图案的凹部和凸部。支撑辊134为用于在支承被传送来的电极集电体12的同时沿传送方向送出的辊。凹凸

转印辊132和支撑辊134配置于对置的位置。在凹凸转印辊132与支撑辊134的间隙通过电极集电体12上的涂膜32,从而将凹凸转印辊132的凹凸部转印到涂膜32的表面,由此能够在涂膜32的表面形成所期望的形状。凹凸转印辊132的线压可以根据所期望的形状的凹部深度等而不同,因而没有特别限定,大致可以设定为15n/cm~75n/cm、例如25n/cm~65n/cm左右。

[0117]

应予说明,对涂膜32加工凹凸的方法也可以通过使用了凹凸转印辊的凹凸转印以外的方法来进行。例如,可以使用具有所期望的凹凸形状的平板压延机,进行挤压而在涂膜32的表面部形成凹凸形状。此时的加压压力例如可以设定为1mpa~100mpa、例如5mpa~80mpa左右。

[0118]

本发明人等反复进行深入研究,结果发现:凹凸转印辊132的凹部与凸部的间距可以设定为250μm~5mm(例如,1mm~3mm)。根据上述构成,能够在干燥后的涂膜32(电极活性物质层)中适当制造凹部和凸部。

[0119]

另外,在此公开的电极的制造方法中,在涂膜32的表面设定lcm

×

bcm(l、b为3以上的整数)表示的基准区域并在彼此不同的n(n为5以上的整数)个点测量的平均表面积大致为l

×

bcm2,优选以该平均表面积达到1.05

×

l

×

bcm2以上(优选为1.1

×

l

×

bcm2以上)的方式实施凹凸形成工序s3。由此,能够使涂膜32与涂覆材料20接触的表面积增大,更适当地发挥涂布涂覆材料20的效果。

[0120]

另外,涂膜加工部130中可以进一步包含使用加压辊136和支撑辊138来调整涂膜32的膜厚、气相状态的机构。加压辊136是用于将涂膜32在膜厚方向挤压而压缩的辊,支撑辊138是用于在支承被传送来的电极集电体12的同时在传送方向送出的辊。加压辊136和支撑辊138配置于对置的位置。可以将被传送来的形成(成膜)于电极集电体12上的涂膜32加压并压缩到例如不产生孤立空隙的程度。由此,能够以更恰当地实施凹凸形成的方式来调整涂膜32的气相状态。上述加压辊136和支撑辊138的适当的加压压力可以根据目标涂膜(电极活性物质层)的膜厚、密度而不同,因此没有特别限定,例如可以设定为0.01mpa~100mpa、例如0.1mpa~70mpa左右。

[0121]

涂膜32为残留气相的状态,从而即便在干燥工序s4前形成凹凸形状,也能形成所期望的图案,并保持该图案。另外,更恰当的是优选将气相控制湿润粉体作为电极材料30使用而成膜的涂膜32。如上所述,气相控制湿润粉体由于以保持连通孔的状态成膜,因此能够更适当地实施所期望的图案的形成和该图案的保持。

[0122]

《涂布工序》

[0123]

涂覆材料20对涂膜32的涂布工序可以使用凹版涂布机等各种凹版印刷机、狭缝涂布机、逗号涂布机、毛细管涂布机(capillary coater:cap涂布机)等模涂机、唇式涂布机等各种涂布装置。其中,利用凹版印刷法进行涂布时,能够以较高速度涂布涂覆材料20,因而优选。例如,在图2和图4中,作为涂布装置142,可例示直接凹版辊涂机(direct gravure roll coater)。通过使用了表面雕刻有微细图案的凹版辊142a的直接凹版将涂覆材料20转印于涂膜32即可。凹版辊142a的外周面具有用于保持涂覆材料20的槽。上述槽大致为10~30μm(例如20μm)即可。

[0124]

图2所示的例子中,将涂布涂覆材料20的处理面(即,涂膜32的表面侧的面)以抵接于凹版辊142a的方式传送电极集电体12。凹版辊142a的左侧浸渍于贮存于存积槽142b的涂

覆材料20中,通过凹版辊142a旋转而将进入到设置于凹版辊142a的雕刻槽的规定量的涂覆材料20传送到辊右侧(即,与涂膜32抵接的一侧)。由此,贮存于存积槽142b的涂覆材料20经过凹版辊142a的槽而连续地转印到具有凹凸形状的涂膜32的表面部。

[0125]

图4是示意地表示由凹版辊142a将涂覆材料20涂布于涂膜32的样子的图。电极集电体12上的涂膜32在图中的箭头所示的方向传送。由凹版辊142a涂布的涂覆材料20的至少一部分配置于涂膜32的凹部内。在此公开的制造方法中,如图示那样,可以在涂膜32的凸部也涂布涂覆材料20,将与涂膜32的组成不同的层(即第2层)形成于涂膜32的整个表面。

[0126]

涂覆材料20至少由固体材料和溶剂构成。涂覆材料20包含至少一种无机化合物作为固体材料。作为无机化合物,例如,可举出非导电性(绝缘性)的无机化合物的粒子(所谓的无机填料)、含有可吸留和放出锂的金属元素作为构成元素的活性物质粒子(所谓的合金系活性物质)。这些无机化合物可以混合2种以上使用。

[0127]

作为非导电性(绝缘性)的无机化合物的粒子,例如,可举出氧化铝、二氧化硅、二氧化钛、氧化锆、氧化镁、二氧化铈、氧化锌等氧化物系陶瓷、碳化硅、碳酸钙、勃姆石、滑石、高岭石、蒙脱石、云母、沸石、硅酸钙、硅酸镁、硅酸铝、硅砂等粒子。其中,优选包含选自氧化铝、勃姆石、二氧化硅、氧化镁、氧化锆和二氧化钛中的至少1种。无机化合物的平均粒径没有特别限定,例如可以为15μm以下(例如,0.1μm~10μm)。通过将包含上述无机化合物的粒子的涂覆材料20的至少一部分配置于涂膜32的凹部内,能够提高电极活性物质层的凹部的机械强度、保液性。

[0128]

另外,作为活性物质粒子,只要包含可吸留和放出锂的至少一种金属元素作为构成元素即可。作为优选例,可举出将硅(si)和锡(sn)中的至少一种金属元素作为构成元素的负极活性物质(合金系活性物质)。作为si(硅)系负极活性物质,可举出si的金属单质、将si作为构成元素的氧化物(例如siox)、将si作为构成元素的合金等。作为sn系负极活性物质,可举出sn的金属单质、将sn作为构成元素的氧化物(例如snox)、将sn作为构成元素的合金等。作为上述合金的si、sn以外的构成元素,可举出由ti、cr、mn、fe、co、ni、cu、zn、nb、mo、in、al等金属或以这些金属为主体的合金构成的金属材料的粒子等。上述活性物质粒子的平均粒径没有特别限定,例如,可以为0.5μm~50μm(例如1μm~20μm)。通过将包含上述活性物质粒子的涂覆材料20的至少一部分配置于涂膜32的凹部内,能够实现缓和了伴随着充放电的体积的膨胀收缩并且提高了电池容量的电极活性物质层。

[0129]

应予说明,本说明书中,“金属”也可以包含si这样的准金属。另外,“合金”是指在微观水平混合2种以上的金属所得的物质,作为合金的组织,例如,可以包含固溶体、金属间化合物或它们共存的物质。

[0130]

固体材料中的无机化合物的比例可以为60质量%以上(典型的为80质量%以上,例如90质量%以上、优选95质量%以上)且为99.8质量%以下(典型的为99.5质量%以下,例如99质量%以下)。如果为上述范围内,则能够在涂布于涂膜32的表面时充分发挥涂覆材料20的特性。

[0131]

另外,作为除了无机化合物以外的固体材料,可举出用于粘合无机化合物的粘结剂(聚合物成分)等。作为上述粘结剂,例如,可以从可配合于上述电极材料的粘结剂中适当地选择使用。

[0132]

作为溶剂,水系溶剂和非水系溶剂都可以使用。作为水系溶剂,优选使用水或以水

为主体的混合溶剂。作为构成上述混合溶剂的除水以外的溶剂成分,可以适当选择可与水均匀混合的有机溶剂(低级醇、低级酮等)中的一种或二种以上来使用。例如,优选使用该水系溶剂的80质量%以上(更优选90质量%以上,进一步优选95质量%以上)为水的水系溶剂。作为特别优选的例子,可举出实质上由水构成的水系溶剂。另外,作为非水系溶剂的优选例,可举出n-甲基-2-吡咯烷酮(nmp)等。

[0133]

使用上述准备工序s1中使用的以往公知的混合装置将上述固体材料和溶剂以固体成分率大致为40%~90%的方式混合而制备涂覆材料20。即,涂覆材料20可以为上述钟摆状态、索带状态、毛细管状态和浆料状态这4种状态中的任一状态。在涂覆材料20为钟摆状态和索带状态(特别是索带i状态)的情况下,可以形成2层以上。

[0134]

在此公开的电极制造方法中使用气相控制湿润粉体没有特别限定,可举出如下优点。

[0135]

对以往的由浆料状的电极材料构成的涂膜在干燥工序实施前的涂膜上涂布涂覆材料的情况下,涂膜与涂覆材料发生混合。另一方面,在干燥工序实施后的涂膜(即电极活性物质层)上涂布涂覆材料的情况下,溶剂蒸发(挥发)时涂覆材料渗透到形成于涂膜的空隙中。结果,无论在干燥工序的实施前还是实施后都难以进行电极的厚度方向(z方向)的控制。另外,以往的由富含溶剂的湿润粉体(即,毛细管状态)构成的涂膜中,由于在凝聚粒子的外表面(即涂膜的表面)存在溶剂的层,因此在涂布涂覆材料时也存在涂膜与涂覆材料混合的情况。

[0136]

与此相对,如上所述,钟摆状态和索带状态(特别是索带i状态)的气相控制湿润粉体由于看不到遍及凝聚粒子的整个外表面(即涂膜的表面)而连续的溶剂的层,因此通过使用上述气相控制湿润粉体形成涂膜,能够抑制涂膜与涂覆材料混合。另外,在此基础上,在形成凹凸时施加负荷,由此涂膜的气相率(空隙率)略微减少,活性物质粒子(固相)彼此可以成为相互更紧密地连接的状态。该状态下,也能够抑制涂覆材料渗入于涂膜。

[0137]

《干燥工序》

[0138]

如图2所示,本实施方式的电极制造装置100的相对于涂布部140在传送方向的下游侧配置具备未图示的加热器(heater)的干燥室作为干燥部150。上述干燥部150使形成于电极集电体12上的涂膜32和涂覆材料20干燥,形成具备由涂膜32构成的电极活性物质层14和在该活性物质层14上的凹凸形状的凹部内配置的由涂覆材料20构成的涂布物22的电极10。干燥的方法没有特别限定,例如,可举出热风干燥、红外线干燥等方法。应予说明,干燥工序s5与以往的这种电极制造装置中的干燥工序同样即可,并非特别表征本发明,因此省略更多的详细说明。

[0139]

干燥工序s5之后,根据需要进行50~200mpa左右的加压加工,由此制造锂离子二次电池用的长条的片状电极。由此制造的片状电极作为通常的这种片状正极或负极而用于构建锂离子二次电池。

[0140]

如图5所示,电极10典型而言具备电极集电体12、形成于该集电体12上的电极活性物质层14、以及包含至少一种无机化合物的涂布物22。在此公开的电极10的特征在于:在电极活性物质层14的表面以规定的图案和一定的间距具有凹凸形状,在该活性物质层14的凹部配置有涂布物22的至少一部分。

[0141]

电极活性物质层14的平均膜厚没有特别限定,例如可以为10μm~300μm(例如,20μ

m~250μm)。从电池的高容量化的观点考虑,优选平均膜厚比以往更厚,例如可以为150μm~300μm(例如,200μm~250μm)左右。

[0142]

这里,参照图5对本说明书中的上层、中间层和下层进行说明。图5中的符号x表示电极的长边方向,符号z表示电极的厚度方向。将电极活性物质层14的凹部均等地区分为上层、中间层和下层这3层。从电极活性物质层14与电极集电体12的界面起沿厚度方向(z方向)依次位于下层、中间层、上层。例如,下层是指从电极活性物质层14与电极集电体12的界面起沿着厚度方向(z方向)直到电极活性物质层14的厚度的大体33%内的位置。中间层和上层也同样地是将电极活性物质层14的厚度3等分后的各自的位置。另外,将凹部的上层、中间层和下层的电极密度(g/cm3)分别设为d1、d2、d3。

[0143]

应予说明,本说明书中,上层、中间层和下层的电极密度(g/cm3)例如可以通过将电极的真密度乘以该范围(即上层、中间层和下层中的任一者)的填充率而求出。电极的真密度例如为基于构成成分的密度和含有比例而算出的值。该范围的填充率例如可以在基于扫描式电子显微镜(sem)的电极活性物质层的截面观察中进行二值化处理,利用与上述方法同样的方法进行计算。具体而言,对该截面图像使用开放资源且作为公有领域的图像处理软件而著名的图像解析软件“imagej”,进行将存在于该范围的固相部分设为白色、将气相(空隙)部分设为黑色的二值化处理。由此,可以将存在固相的部分(白色部分)的面积设为s1,将空隙部分(黑色部分)的面积设为s2,由“s1/(s1+s2)

×

100”而算出。

[0144]

在此公开的电极10(电极活性物质层14)在表面以规定的图案和一定的间距形成凹凸形状。本说明书中“图案”是指特定的形状(模样)。“间距”是指凹部和凸部重复的最小单位。间距没有特别限定,例如,优选为250μm~5mm,更优选为750μm~4mm,可以为1mm~3mm。另外,凹凸形状的凹部深度(即,凹凸形状的高低差)至少为10μm以上,且大致为10~100μm(例如,20~80μm)左右。

[0145]

在此公开的电极10在电极活性物质层14的表面具有凹凸形状,在上述凹凸形状的凹部内配置有涂布物22的至少一部分。将涂布物22的至少一部分配置于凹部即可,也可以如图示那样在凸部也配置涂布物22而将与电极活性物质层14不同的组成的层(即第2层)形成于该活性物质层14的整个表面部。

[0146]

涂布物22包含至少一种无机化合物。对于无机化合物,例如,可举出非导电性(绝缘性)的无机化合物的粒子(所谓的无机填料)、含有可吸留和放出li的金属元素作为构成元素的活性物质粒子(所谓的合金系活性物质)。作为非导电性(绝缘性)的无机化合物的粒子(所谓的无机填料),优选包含选自氧化铝、氧化镁、氧化锆、二氧化硅、勃姆石和二氧化钛中的至少1种。另外,作为含有可吸留和放出li的金属元素作为构成元素的活性物质粒子,优选为将硅(si)和锡(sn)中的至少一种金属元素作为构成元素的负极活性物质(合金系活性物质)。这些无机化合物可以混合2种以上。

[0147]

对于在此公开的电极10,凹部的上层和下层的电极密度具备0.8<(d1/d3)<1.1的关系。更优选凹部的上层和下层的电极密度具备0.9<(d1/d3)<1.08的关系,进一步优选具备0.95<(d1/d3)<1.08的关系。凹部的上层和下层不存在电极密度之差的情况下,(d1/d3)的值为1。即,在此公开的电极10中,特征在于,尽管形成凹凸形状,凹部的上层和下层中电极密度之差也较小(即(d1/d3)接近1)。上述电极10可以通过使用上述气相控制湿润粉体而实现。虽然没有特别限定,但通过以具有适度的溶剂(液相)和气相的涂膜状态进行凹凸形

成,能够使活性物质(固相)向气相略微减少的部分移动,能够抑制致密化(局部的密度的上升)。

[0148]

涂布物22的至少一部分配置于电极活性物质层14的凹部内。换言之,是在电极活性物质层14的凹部内保持涂布物22的状态。即便具有包含相同的无机化合物的涂布物22时,也可以具有比涂布于以往的表面平坦的电极(即,不有意形成凹凸形状的电极,以下相同)更有效的作用。

[0149]

以下,虽然没有特别限定,但记载将包含勃姆石的涂布物22保持于凹部的情况作为例子。通过将包含勃姆石的涂布物22保持于电极活性物质层14的凹部,从而能够使勃姆石发挥作为骨架保持剂的功能而提高该凹部的机械强度。具体而言,即便电极10因充放电而反复膨胀收缩时,也能够通过上述勃姆石的作用来保持电极10的凹部形状。将上述电极10用于二次电池时,能够通过保持凹部而使凹部对电解质(典型为非水电解液)进行更适当的保液。除此以外,在此公开的电极10的凹部不致密化,作为li离子的嵌入/脱嵌路径而发挥功能。因此,与以往的电极相比,将电解质保液于凹部的效果更高。

[0150]

应予说明,虽然以勃姆石为例而进行了说明,但上述效果在将含有氧化铝、二氧化硅、氧化镁、氧化锆和二氧化钛等非导电性的无机化合物粒子(所谓的无机填料)的涂布物22保持于凹部的情况下也能够得到同样的效果。

[0151]

另外,以下,没有特别限定,记载了将含有si等金属元素作为构成元素的活性物质粒子(合金系活性物质)保持于凹部的情况。si等合金系活性物质的理论容量高,作为有助于二次电池的高容量化的负极活性物质是有用的,另一方面,伴随着充放电的体积变化较大而常常导致裂纹。通过将这样的活性物质作为涂布物22,选择性地配置于由伴随着充放电的体积变化较小的活性物质(例如石墨等)构成的电极活性物质层14的凹部,能够得到缓和了上述裂纹并且高容量化的电极(特别为负极)。

[0152]

将可使用在此公开的电极10而构建的锂离子二次电池200的一个例子示于图6。

[0153]

图6中示出的锂离子二次电池200通过将扁平形状的卷绕电极体80和非水电解液(未图示)收容于可密闭的箱型电池壳体50而构建。电池壳体50上设置有外部连接用的正极端子52和负极端子54、以及以在电池壳体50的内压上升到规定水平以上时释放该内压的方式设定的薄壁的安全阀56。另外,电池壳体50上设置有用于注入非水电解液的注液口(未图示)。正极端子52与正极集电板52a进行电连接。负极端子54与负极集电板54a进行电连接。电池壳体50的材质优选高强度、轻量且热传导性良好的金属制材料,作为这样的金属材料,例如,可举出铝、钢等。

[0154]

卷绕电极体80典型而言具有长条片状的正极(以下,称为正极片60)和长条片状的负极(以下,称为负极片70)隔着长条片状的隔离件90重叠并在长边方向卷绕而成的形态。正极片60具有在正极集电体62的单面或两面沿着长边方向形成正极活性物质层64的构成。负极片70具有在负极集电体72的单面或两面沿着长边方向形成负极活性物质层74的构成。正极集电体62的宽度方向的一个边缘部设置有沿着该边缘部不形成正极活性物质层64而露出正极集电体62的部分(即,正极集电体露出部66)。负极集电体72的宽度方向的另一边缘部设置有沿着该边缘部不形成负极活性物质层74而露出负极集电体72的部分(即,负极集电体露出部76)。在正极集电体露出部66和负极集电体露出部76分别接合正极集电板52a和负极集电板54a。

[0155]

正极(正极片60)和负极(负极片70)可使用由上述制造方法而得到的正极和负极。应予说明,本构成例中,正极和负极在集电体12(正极集电体62和负极集电体72)的两面形成有电极活性物质层14(正极活性物质层64和负极活性物质层74)。

[0156]

作为隔离件90,例如,可举出由聚乙烯(pe)、聚丙烯(pp)、聚酯、纤维素、聚酰胺等树脂构成的多孔性片(膜)。上述多孔质片可以为单层结构,也可以为二层以上的层叠结构(例如,在pe层的两面层叠有pp层的三层结构)。隔离件90可以设置有耐热层(hrl)。

[0157]

非水电解质可以使用与以往的锂离子二次电池同样的非水电解质,典型而言,可以使用在有机溶剂(非水溶剂)中含有辅助盐(支持塩)的溶液。作为非水溶剂,可以没有特别限制地使用碳酸酯类、醚类、酯类、腈类、砜类、内酯类等有机溶剂。具体而言,例如,可以优选使用碳酸亚乙酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、单氟碳酸亚乙酯(mfec)、二氟碳酸亚乙酯(dfec)、单氟甲基二氟甲基碳酸酯(f-dmc)、三氟碳酸二甲酯(tfdmc)等非水溶剂。这样的非水溶剂可以单独使用1种,或者适当组合2种以上使用。作为辅助盐,例如,可以适当使用lipf6、libf4、liclo4等锂盐。辅助盐的浓度没有特别限定,优选为0.7mol/l~1.3mol/l左右。

[0158]

应予说明,上述非水电解液只要不明显损害本发明的效果,就可以包含除上述非水溶剂、辅助盐以外的成分,例如气体发生剂、被膜形成剂、分散剂、增稠剂等各种添加剂。

[0159]

如上构成的锂离子二次电池200可以用于各种用途。作为优选的用途,可举出搭载于电动汽车(bev)、混合动力汽车(hev)、插电式混合动力汽车(phev)等车辆的驱动用电源。锂离子二次电池200也可以以将多个串联和/或并联连接而成的电池组的形态使用。

[0160]

以下,虽然对使用在此公开的钟摆状态或索带状态的气相控制湿润粉体作为电极材料时的实施例进行了说明,但并非有意将在此公开的技术限定于该实施例所示的方案。

[0161]

《实施例1》

[0162]

制作可优选用作负极材料的气相控制湿润粉体,接着,使用该制作的湿润粉体(负极材料)在铜箔上形成负极活性物质层。

[0163]

本试验例中,使用基于激光衍射和散射方式的平均粒径(d

50

)为10μm的石墨粉作为负极活性物质,使用苯乙烯丁二烯橡胶(sbr)作为粘结剂树脂,使用羧甲基纤维素(cmc)作为增稠剂,使用水作为溶剂。

[0164]

首先,将由98质量份的上述负极活性物质、1质量份的sbr和1质量份的cmc构成的固体成分投入到搅拌造粒机(行星式搅拌机或高速搅拌机)中,进行混合搅拌处理。

[0165]

具体而言,在具有混合叶片的搅拌造粒机内将混合叶片的旋转速度设定为4500rpm,进行15秒的搅拌分散处理,得到由上述固体成分构成的粉末材料的混合物。在所得到的混合物中添加作为溶剂的水以使固体成分率为90重量%,以300rpm的旋转速度进行30秒的搅拌造粒复合化,接着,以4500rpm的旋转速度搅拌2秒进行微细化。由此制作本试验例的湿润粉体(负极材料)。

[0166]

接下来,将上述得到的气相控制湿润粉体(负极材料)向上述电极制造装置的成膜部供给,将涂膜转移到另外准备的由铜箔构成的负极集电体的表面。

[0167]

将上述涂膜传送到涂膜加工部,用凹凸转印辊(线压约40n/cm)赋予凹凸形状。此时,以凹凸形状的凹部与凸部的高低差为25μm的方式形成凹凸形状。将具有上述凹凸形状的涂膜传送到涂布部,使用直接凹版辊涂机,涂布含有无机化合物的涂覆材料。由此,得到

将涂覆材料的至少一部分配置于凹部的涂膜。

[0168]

应予说明,涂覆材料使用将由99质量份的勃姆石和1质量份的pvdf构成的固体成分用搅拌造粒机混合并添加作为溶剂的nmp进行调整而得的物质。

[0169]

使涂布有上述涂覆材料的涂膜在干燥部加热干燥,利用辊压机进行加压。由此,得到配置有电极活性物质层和在该活性物质层的凹部内配置有至少一部分涂布物的电极。

[0170]

利用sem观察上述得到的实施例1的电极活性物质层(即干燥后的涂膜)的凹部的状态。将结果示于图7。

[0171]

另外,测定实施例1的电极活性物质层的凹部的上层和下层的电极密度(g/cm3)。应予说明,上层和下层的电极密度通过电极活性物质层的真密度乘以该范围的填充率而求出。电极的真密度基于构成成分的密度和含有比例而算出。另外,该范围的填充率通过在基于扫描式电子显微镜(sem)的电极活性物质层的截面观察中,使用图像解析软件“imagej”进行二值化处理而算出。

[0172]

其结果,凹部的上层的电极密度d1为1.2g/cm3,凹部的下层的电极密度d3为1.2g/cm3。

[0173]

《比较例1》

[0174]

作为比较对象,准备在不具有凹凸形状的电极活性物质层配置有含有无机化合物的涂布物的电极。具体而言,与实施例1同样地混合电极材料,将涂膜转印到另外准备的由铜箔构成的负极集电体的表面。将上述涂膜传送到涂布部,使用直接凹版辊涂机,涂布含有无机化合物的涂覆材料。由此,得到在涂膜的表面涂布有涂覆材料的涂膜。

[0175]

使涂布有上述涂覆材料的涂膜在干燥部加热干燥,通过辊压机进行加压。由此,得到具备电极活性物质层和该活性物质层的表面的涂布物的电极。

[0176]

《评价用锂离子二次电池的制作》

[0177]

使用上述制作的实施例1和各比较例1的电极,制作评价用锂离子二次电池。

[0178]

对于实施例1和比较例1的正极,准备由浆料状态的电极材料构成的正极。

[0179]

另外,作为隔离片,准备2张具有pp/pe/pp的三层结构的多孔性聚烯烃片。

[0180]

将所制作的实施例1和比较例1的电极、正极和所准备的2张隔离片重叠卷绕而制作卷绕电极体。通过焊接分别在所制作的卷绕电极体的正极片和负极片安装电极端子,将其收容于具有注入口的电池壳体。

[0181]

从上述注入口注入非水电解液,将该注入口利用封口盖进行气密性密封。应予说明,作为非水电解液,使用使作为辅助盐的lipf6以1.0mol/l的浓度溶解于以1:1:1的体积比包含碳酸亚乙酯(ec)、碳酸二甲酯(dmc)和碳酸甲乙酯(emc)的混合溶剂而得的溶液。如上得到评价用锂离子二次电池。

[0182]

《活化处理》

[0183]

在25℃的环境下,进行各评价用锂离子二次电池的活化处理(初次充电)。活化处理为恒定电流-恒定电压方式,以1/3c的电流值进行恒定电流充电直到4.2v后,进行恒定电压充电直到电流值为1/50c,由此达到满充电状态。其后,以1/3c的电流值进行恒定电流放电直到电压达到3.0v。

[0184]

《电极膨胀率的测定》

[0185]

使用接触式千分尺对制成评价用锂离子二次电池之前的各例的负极的膜厚进行

测定。膜厚测定3处,将膜厚的平均值作为充放电前的平均膜厚。

[0186]

将活化处理后的各评价用锂离子二次电池放置在25℃的环境下,重复10次将以30c进行恒定电流充电直到4.3v和以30c进行恒定电流放电直到3.1v作为1次循环的充放电循环。以第10次循环的满充电状态停止循环,将评价用锂离子二次电池解体,与上述方法同样地测定负极的膜厚。将上述膜厚的平均值作为充放电后的平均膜厚。

[0187]

电极膨胀率由公式:(充放电后的平均膜厚-充放电前的平均膜厚)/充放电前的平均膜厚

×

100而算出。上述电极膨胀率越小,可以评价为具有涂布物的效果越高。

[0188]

如图7所示,实施例1的电极以电极活性物质层与涂布物不混合的方式存在,涂布物的至少一部分配置于电极活性物质层的凹部。另外,还观察到电极活性物质层在未致密化的情况下形成了凹凸。

[0189]

电极膨胀率在实施例1中为3%,在比较例1中为5%。即,可知通过将涂布物涂布于具有凹凸形状的电极活性物质层而进一步发挥具有涂布物的效果。

[0190]

以上,对本发明的具体例进行详细说明,但这些仅仅为例示,不限定要求保护的范围。要求保护的范围所载的技术包含对以上例示的具体例进行各种变形、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1