一种复合液态金属和热管的芯片散热器

1.本发明涉及芯片散热技术领域,尤其涉及一种复合液态金属和热管的芯片散热器。

背景技术:

2.随着电子工业和半导体行业的迅猛发展,各类电子芯片不断趋向小型化,集成度越来越高,热障问题日益凸显。同时,由于芯片内部晶体管功能各异,在实际工作中容易产生不均匀的热流,导致芯片局部热点的出现。在芯片实际工作中,局部产生的热流密度可达10~l000w

·

cm-2

,甚至更高。庞大的热流密度易导致芯片性能衰退,大幅提升芯片的损坏几率,甚至引发安全事故。目前应用的芯片散热器主要集中为风冷和热管散热器,然而风冷和热管技术的散热能力普遍在100w

·

cm-2

以下,散热效率较低,并且体积和质量较大,已难以满足现下高热流密度和小型化的发展趋势,且难以解决局部热点的问题。热障问题已经成为阻碍电子芯片向更高性能发展的主要挑战之一,发展高性能芯片冷却技术迫在眉睫。

3.相变散热技术是满足小型化发展的技术之一,具有体积小、吸热量大的特点,该技术是随温度的变化而发生相变过程,实现对芯片所散发热量的吸收和释放,以达到芯片温度调控的目的。现阶段应用较广的相变材料为石蜡等烷烃类,熔点为5~70℃,熔化潜热为220~260kj

·

kg-1

,导热系数为0.15w

·

m-1

·

k-1

。石蜡等烷烃类相变材料具有优异的相变潜热,但其导热系数较低,有机物在多次重复的固化和熔化过程后稳定性降低,在相变过程中易析出,并且熔点与沸点的温度跨度小,极大程度上限制了其应用。

4.为进一步提高芯片相变散热技术的工作效率,以兼具毒性低、熔沸点跨度大、稳定性好、单位体积相变潜热大、热导率高的液态金属替代传统石蜡等烷烃类相变材料成为近年来异军突起的新兴冷却技术。液态金属的典型类型有镓基、铋基液态金属,熔沸点跨度通常>1000℃,单位体积相变潜热一般在200~600kj/l左右,热导率比传统的石蜡高出2个数量级,为15~30w

·

m-1

·

k-1

,打破了传统冷却技术能力的极限。液态金属相变过程中不仅吸热快、吸热量多,而且液态金属吸热相变为液态后进行流动换热有利于缓解局部热点问题,适用于局部热流密度高、体积紧凑的芯片热管理场合,因此研究将液态金属应用于芯片的散热器意义重大。然而,现阶段液态金属相变散热技术仍存在以下问题:在液态金属相变前期阶段,液态金属为固态,不利于均衡芯片的表面温度;液态金属相变过程中向外界环境释放热量的速度较慢,存在单次循环使用时间较长的问题,不利于应用在频繁工作的场合。

技术实现要素:

5.本发明目的在于针对现有技术的缺陷,提供一种复合液态金属和热管的芯片散热器,解决了现有的芯片散热效率较低的技术问题。

6.为解决上述技术问题,本发明提供技术方案如下:

7.一种复合液态金属和热管的芯片散热器,包括壳体、热管,所述热管的中部穿设在所述壳体的下腔体内,其特征在于:还包括石墨烯热沉,所述石墨烯热沉采用15μm石墨烯和

35μm铜箔复合组成的smt-035石墨烯散热铜箔,石墨烯热沉的一面贴合在壳体的底面,芯片贴合在石墨烯热沉的另一面上,所述下腔体内填充有液态金属,所述液态金属为铋基合金、镓基合金或铟基合金,所述热管为l型热管,热管的水平段到下腔体底部的距离为下腔体高度的五分之二处,热管的竖直段外侧设置有翅片,热管内填充有水。

8.进一步的,所述热管采用铜管制成,数量为5~11根,管径为2~4mm,其中水平段的长度为110~140mm,竖直段的高度为50~60mm。

9.进一步的,所述壳体还设置有上腔体,所述上腔体内设置有双极强磁铁,所述壳体的顶部设置有电机,所述电机通过驱动轴与所述双极强磁铁相连接,所述液态金属内添加有磁性纳米颗粒和sio2颗粒。

10.进一步的,所述磁性纳米颗粒为镍纳米颗粒,直径为50~100nm,添加量为5~10wt%,其外部包裹有厚度为10nm的sio2,所述sio2颗粒的添加量为1wt%,颗粒大小为200目。

11.进一步的,所述壳体的下腔体内壁面上设置有泡沫金属层。

12.进一步的,所述泡沫金属层采用泡沫铜,孔隙率为85%~90%,平均孔径为0.5~1mm,厚度为5mm。

13.进一步的,所述壳体与所述石墨烯热沉之间以及石墨烯热沉与所述芯片之间均匀填充有导热硅脂,所述导热硅脂的厚度为2mm。

14.进一步的,所述翅片采用金属铝材料制成,厚度为3mm,所述壳体采用紫铜制成。

15.与现有技术相比,本发明的有益效果是:

16.1)本发明利用液态金属相变吸热,液态金属单位体积相变潜热大,一般在200~600kj

·

l-1

左右,并且热导率>15w

·

m-1

·

k-1

,比水高出2个数量级,能够快速高效吸收芯片散发的热量,稳定时间长,且相变为液态后具有优异的流动性能,有利于缓解局部热点问题,有效提高散热器的换热能力。

17.2)本发明采用smt-035石墨烯散热铜箔作为热沉,该材料具有优异的横向热导率和纵向热导率,能够快速均衡芯片的表面温度,辅助液态金属相变换热技术以高效解决芯片局部热点问题。

18.3)利用液态金属和热管复合散热,液态金属与热管直接接触,液态金属相变为液态后具有优异的流动性能,有效降低了接触热阻,液态金属吸收的热量快速传递至热管。热管内部热阻小,导热能力优异,与铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量。热管内部的水受热相变至水蒸气,水蒸气上升至翅片端与外界进行换热,放热后的水蒸气相变为水,在密度差的驱动下进行循环流动,热管快速将液态金属吸收的热量传递至外界,缩短了液态金属的相变循环周期,进一步提高了散热器的换热效率。

19.4)本发明在壳体上腔体内设置磁力驱动装置,下腔体的液态金属内混合磁性纳米颗粒,利用磁性纳米颗粒的磁性特征,为下腔体内的液态金属施加扰动,有助于加速液态金属凝结,并在下腔体内壁面设置泡沫金属层,增加壁面的粗糙度来促进液态金属凝结,同时泡沫金属起到强化传热的作用,同时在液态金属内添加质量百分比为1wt%,体积为200目的sio2,降低液态金属的过冷度,进一步缩短液态金属相变周期。

20.5)本发明采用小直径l形热管(直径为3~10mm),热管高度为20~60mm,翅片采用铝材料,减小了散热器的体积和质量。

附图说明

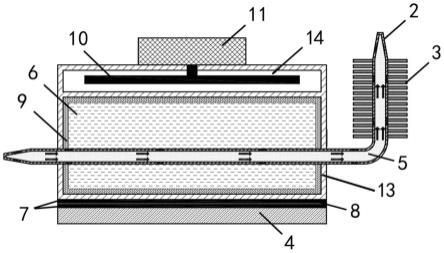

21.图1为本发明立体结构示意图;

22.图2为本发明结构侧视图。

23.图3为本发明结构侧面剖视图。

24.图4为本发明结构正面剖视图。

25.图中:1-壳体;2-热管;3-翅片;4-芯片;5-水;6-液态金属;7-导热硅脂;8-石墨烯热沉;9-泡沫金属层;10-双极强磁铁;11-电机;12-驱动轴;13-下腔体;14-上腔体。

具体实施方式

26.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

27.实施例1

28.一种复合液态金属和热管的芯片散热器,包括壳体1,壳体1含有上下两部分腔体,壳体1的上腔体14内部设置双极强磁铁10,双极强磁铁10连接驱动轴12,驱动轴12连接壳体1顶部的电机11,壳体1的底面设置石墨烯热沉8,石墨烯热沉8贴合芯片4,壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间均匀填充导热硅脂7,壳体1的下腔体13内壁面设置泡沫金属层9,壳体1的下腔体13内填充液态金属6,还包括热管2,热管2贯穿壳体1的下腔体13,热管2内部填充水5,用于对液态金属6进行散热,热管2为l型,热管2竖直段的外围设置翅片3,用于对水5进行散热。

29.上述实施例,壳体1被热管2的水平段贯穿,热管2与壳体1底部的距离为2/5下腔体13的高度。壳体1采用紫铜材料,壳体1的横截面尺寸为3600mm2,高度为60mm,厚度为2mm。壳体1的上腔体14内的双极强磁铁10的横截面积为500mm2,厚度为10mm。电机11采用直流电机,用12v直流电。

30.壳体1下腔体13内的泡沫金属层9选用泡沫铜,泡沫铜的参数为:孔隙率为90%、平均孔径为0.5mm,厚度为5mm。

31.石墨烯热沉8采用由15μm石墨烯和35μm铜箔复合组成的smt-035石墨烯散热铜箔,横向热导率为830w

·

m-1

·

k-1

,纵向热导率为583w

·

m-1

·

k-1

,石墨烯热沉8的横截面尺寸和壳体1的横截面尺寸一致,为3600mm2,厚度为2mm。

32.导热硅脂7采用商用导热硅脂,热导率为8w

·

m-1

·

k-1

,均匀填充于壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间,厚度为2mm。

33.为了防止热管2腐蚀,热管2采用铜管,管径为3mm,热管2数量为11个。热管2设置为l型,热管2的水平段长度为140mm,竖直段高度为60mm。壳体1与热管2衔接处通过焊接方式固定,焊接过程中加入金属焊锡,使二者紧密贴合,增加密封性,减少接触热阻。翅片3采用铝材料,翅片厚度为3mm。

34.液态金属6采用镓基合金ga

80

sn

20

,熔点为39℃,沸点>1000℃,密度为5552kg

·

m-3

,单位体积相变潜热为607.4kj

·

l-1

,热容量为440j

·

kg-1

·

k-1

,导热系为数16.7w

·

m-1

·

k-1

。液态金属6内添加质量百分比为1wt%,大小为200目的sio2,用于降低液态金属6的过冷度。并在液态金属6内添加磁性纳米颗粒,磁性纳米颗粒为镍纳米颗粒,直径为50nm,质量百分数为10%,磁性纳米颗粒外表面用sio2包覆,包覆厚度为10nm。

35.在热流密度为500w

·

cm-2

,脉冲时间为40ms的条件下,本实施例的芯片表面温度比应用传统有机相变石蜡的芯片表面温度低76℃,维持时长是石蜡的3.3倍,且石蜡熔化中的热流量基本保持在10-1w·

cm-2

量级,而液态金属高达101w

·

cm-2

量级,本实施例的吸热性能是传统有机相变石蜡的33.4倍。本实施例设置的磁力驱动装置、泡沫金属和sio2有效缩短液态金属相变循环周期,凝结时长比纯液态金属缩短1.7倍。

36.实施例2

37.一种复合液态金属和热管的芯片散热器,包括壳体1,壳体1含有上下两部分腔体,壳体1的上腔体14内部设置双极强磁铁10,双极强磁铁10连接驱动轴12,驱动轴12连接壳体1顶部的电机11,壳体1的底面设置石墨烯热沉8,石墨烯热沉8贴合芯片4,壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间均匀填充导热硅脂7,壳体1的下腔体14内壁面设置泡沫金属层9,壳体1的下腔体内填充液态金属6,还包括热管2,热管2贯穿壳体1的下腔体13,热管2内部填充水5,用于对液态金属6进行散热,热管2为l型,热管2竖直段的外围设置翅片3,用于对水5进行散热。

38.上述实施例,壳体1被热管2的水平段贯穿,热管2与壳体1底部的距离为2/5下腔体13的高度。壳体1采用紫铜材料,壳体1的横截面尺寸为3600mm2,高度为60mm,厚度为2mm。壳体1的上腔体内的双极强磁铁的横截面积为500mm2,厚度为10mm。电机11采用直流电机,用12v直流电。

39.壳体1下腔体13内的泡沫金属层9选用泡沫铜,泡沫铜的参数为:孔隙率为85%、平均孔径为1.0mm,厚度为5mm。

40.石墨烯热沉8采用由15μm石墨烯和35μm铜箔复合组成的smt-035石墨烯散热铜箔,横向热导率为830w

·

m-1

·

k-1

,纵向热导率为583w

·

m-1

·

k-1

,石墨烯热沉8的横截面尺寸和壳体1的横截面尺寸一致,为3600mm2,厚度为2mm。

41.导热硅脂7采用商用导热硅脂,热导率为8w

·

m-1

·

k-1

,均匀填充于壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间,厚度为2mm。

42.为了防止热管2腐蚀,热管2采用铜管,管径为4mm,热管2数量为5个。热管2设置为l型,热管2的水平段长度为140mm,竖直段高度为60mm。壳体1与热管2衔接处通过焊接方式固定,焊接过程中加入金属焊锡,使二者紧密贴合,增加密封性,减少接触热阻。翅片采用铝材料,翅片厚度为3mm。

43.液态金属6采用铋基合金in

51

bi

32.5

sn

16.5

,熔点为63℃,沸点>1000℃,密度为8054kg

·

m-3,单位体积相变潜热为209kj

·

l-1

,热容量为220j

·

kg-1

·

k-1

,导热系为数21.6w

·

m-1

·

k-1

。液态金属6内添加质量百分比为1wt%,大小为200目的sio2,降低液态金属6的过冷度。并在液态金属6内添加磁性纳米颗粒,磁性纳米颗粒为镍纳米颗粒,直径为50nm,质量百分数为5%,磁性纳米颗粒外表面用sio2包覆,包覆厚度为10nm。

44.在热流密度为500w

·

cm-2

,脉冲时间为40ms的条件下,本实施例的芯片表面温度比应用传统有机相变石蜡的芯片表面温度低24.5℃,维持时长是石蜡的1.2倍,本实施例的吸热性能是传统有机相变石蜡的11.5倍。本实施例设置的磁力驱动装置、泡沫金属和sio2有效缩短液态金属相变循环周期,凝结时长比纯液态金属缩短1.7倍。

45.实施例3

46.一种复合液态金属和热管的芯片散热器,包括壳体1,壳体1含有上下两部分腔体,

壳体1的上腔体14内部设置双极强磁铁10,双极强磁铁10连接驱动轴12,驱动轴12连接壳体1顶部的电机11,壳体1的底面设置石墨烯热沉8,石墨烯热沉8贴合芯片4,壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间均匀填充导热硅脂7,壳体1的下腔体13内壁面设置泡沫金属层9,壳体1的下腔体13内填充液态金属6,还包括热管2,热管2贯穿壳体1的下腔体13,热管2内部填充水5,用于对液态金属6进行散热,热管2为l型,热管2竖直段的外围设置翅片3,用于对水5进行散热。

47.上述实施例,壳体1被热管2的水平段贯穿,热管2与壳体1底部的距离为2/5下腔体13的高度。壳体1采用紫铜材料,壳体1的横截面尺寸为1600mm2,高度为50mm,厚度为2mm。壳体1的上腔体14内的双极强磁铁的横截面积为300mm2,厚度为10mm。电机11采用直流电机,用12v直流电。

48.壳体1下腔体13内的泡沫金属层9选用泡沫铜,泡沫铜的参数为:孔隙率为90%、平均孔径为0.5mm,厚度为5mm。

49.石墨烯热沉8采用由15μm石墨烯和35μm铜箔复合组成的smt-035石墨烯散热铜箔,横向热导率为830w

·

m-1

·

k-1

,纵向热导率为583w

·

m-1

·

k-1

,石墨烯热沉8的横截面尺寸和壳体1的横截面尺寸一致,为1600mm2,厚度为2mm。

50.导热硅脂7采用商用导热硅脂,热导率为8w

·

m-1

·

k-1

,均匀填充于壳体1与石墨烯热沉8的接触面以及石墨烯热沉8与芯片4的接触面之间,厚度为2mm。

51.为了防止热管2腐蚀,热管2采用铜管,管径为2mm,热管2数量为9个。热管2设置为l型,热管2的水平段长度为110mm,竖直段高度为50mm。壳体1与热管2衔接处通过焊接方式固定,焊接过程中加入金属焊锡,使二者紧密贴合,增加密封性,减少接触热阻。翅片采用铝材料,翅片厚度为3mm。

52.液态金属6采用铋基合金bi

58

sn

42

,熔点为138℃,沸点>1000℃,密度为8560kg

·

m-3

,单位体积相变潜热为383.5kj

·

l-1

,热容量为201j

·

kg-1

·

k-1

,导热系为数19w

·

m-1

·

k-1

。液态金属6内添加质量百分比为1wt%,大小为200目的sio2,降低液态金属6的过冷度。并在液态金属6内添加磁性纳米颗粒,磁性纳米颗粒为镍纳米颗粒,直径为100nm,质量百分数为10%,磁性纳米颗粒外表面用sio2包覆,包覆厚度为10nm。

53.在热流密度为500w

·

cm-2

,脉冲时间为40ms的条件下,本实施例的芯片表面温度比应用传统有机相变石蜡的芯片表面温度低45℃,维持时长是石蜡的2倍,本实施例的吸热性能是传统有机相变石蜡的21.1倍。本实施例设置的磁力驱动装置、泡沫金属和sio2有效缩短液态金属相变循环周期,凝结时长比纯液态金属缩短1.8倍。

54.上述的实施例1~3中,复合液态金属和热管的芯片散热器的具体工作原理如下:

55.工作时,芯片4散发的不均匀热量通过导热的形式传递至石墨烯热沉8,石墨烯热沉8快速均衡该热量并传递至壳体1,壳体1将热量传递至下腔体13内的泡沫金属9,液态金属6与泡沫金属9直接接触,液态金属6吸收芯片4的热量进行相变吸热,先进行潜热相变,再由固态相变为液态。液态的液态金属6与壳体1内部的热管2直接接触,热管2快速吸收液态金属的热量,冷却液态金属,将热量传递至热管2内部的水5工质,水5受热后汽化为水蒸气,在密度差的驱动下上升至翅片3端,将热量传递至外界环境后水5再液化,流回与液态金属接触段进行下一轮循环。壳体1顶部的电机11带动驱动轴12驱动双极强磁铁10转动,带动壳体1下腔体内磁性纳米颗粒运动,进而对壳体1下腔体13内的液态金属6造成扰动,加快液态

金属6凝结,缩短液态金属6相变循环周期。液态金属6内添加sio2,以降低液态金属6的过冷度,进一步缩短液态金属6相变循环周期,提升散热器的运行效率。壳体1与石墨烯热沉8之间以及石墨烯热沉8与芯片4之间填充导热硅脂7,以降低接触热阻。壳体1、热管2以及泡沫金属9均采用含铜材料,降低液态金属对壳体1、热管2和泡沫金属9的腐蚀。热管2设置为l型,以减小散热器体积。翅片3采用铝材料,以降低散热器的质量。利用镓基合金ga

80

sn

20

、铋基合金in

51

bi

32.5

sn

16.5

或bi

58

sn

42

液态金属的高单位体积相变潜热和高导热率特性,有效提升散热器吸收芯片热量的效率,结合液态金属、热管和石墨烯热沉,快速均衡芯片表面温度,并将热源产生的热量高效传递至外界环境,以维持芯片在较低的工作温度下运行。

56.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1