一种硅碳复合负极材料及其制备方法与流程

1.本技术涉及材料领域,具体而言,涉及一种硅碳复合负极材料及其制备方法。

背景技术:

2.目前商业化的锂离子电池负极材料以石墨负极为主,石墨负极的理论比容量为372mah/g,现在的市场大部分石墨负极的比容量已经达到了360mah/g,逼近材料的理论值。但即便如此,石墨负极材料也无法满足用户对更优的电池性能的迫切需求。硅的理论比容量为4200mah/g,是石墨颗粒的11倍,拥有合理的充放电电压平台,是新一代高容量负极材料的最优选择。但是硅负极材料在嵌锂时会发生400%的体积膨胀,导致材料结构坍塌及电极粉化,造成电池容量急剧下降,循环性能严重恶化;同时,硅负极材料的导电性能较差,严重影响了电池倍率性能的发挥,硅负极材料上述的缺点是目前硅负极材料产业化应用的主要障碍。

3.目前研究者们主要采用硅纳米化、碳包覆、硅与石墨颗粒复配使用等策略解决上述问题。已有研究表明,当硅的尺寸足够小时,其充放电过程发生的体积膨胀和收缩不会导致硅负极本身的破碎,能保持材料结构的完整性,一般认为硅纳米化的尺寸小于150nm时硅材料不发生粉碎。因此,制备硅纳米线、纳米颗粒、纳米片等成为硅碳负极材料常用的技术手段。但是,由于纳米材料表面能高,常规方法制备的纳米硅通常以团簇的形式聚集,导致充放电体积膨胀增大,且后续的碳包覆不完全,与石墨复配混合不均等问题。此外,即使通过表面处理等方法提高纳米硅的分散性,与石墨复配或与石墨烯粉混合包覆时也难以保证混合的均匀性。再者,硅负极的碳包覆通常包括直接包覆及包覆后刻蚀造孔两种方法,直接碳包覆可以使硅负极与碳包覆层良好接触,但没有给硅负极预留体积膨胀的空间,这将导致电极的体积膨胀增加;包覆后刻蚀造孔可以提供硅体积膨胀的空间,但减小了硅与包覆层的接触,降低了电极材料整体的导电性。

4.这些问题限制了硅碳负极材料的容量和循环稳定性。

技术实现要素:

5.本技术提供了一种硅碳复合负极材料及其制备方法,其能够缓解硅负极材料充放电过程中体积变化过大所造成的电极破碎、电接触消失以及电解液持续消耗的问题,提高石墨表面复合纳米化硅的均匀性和导电性,从而提高硅负极的比容量,循环稳定性和倍率性能。

6.本技术的实施例是这样实现的:

7.在第一方面,本技术示例提供了一种硅碳复合负极材料,硅碳复合负极材料包括:石墨颗粒、包覆于石墨颗粒外的复合层,以及包覆于复合层外的非晶碳层。

8.其中,复合层包括由多个垂直石墨烯纳米片构成的石墨烯层以及硅层,石墨烯层形成于石墨颗粒的表面,多个垂直石墨烯纳米片之间形成有间隙,每个垂直石墨烯纳米片远离石墨颗粒的一端嵌设于非晶碳层内;硅层沉积于间隙内,硅层呈纳米级,垂直石墨烯纳

米片的高度大于硅层的厚度,以方便硅层与外围非晶碳层之间形成空隙;非晶碳层与硅层之间存在空隙。

9.本技术提供的硅碳复合负极材料,位于最内层的石墨颗粒不仅可以作为储锂材料,同时还作为垂直石墨烯纳米片生长以及纳米化硅层沉积的基体,起到分担硅层体积变化引起的应力应变和改善导电性的作用。石墨烯片垂直分布在石墨颗粒表面,且各石墨烯纳米片之间存在间隙,硅层填充于间隙内,垂直石墨烯纳米片的高度大于硅层的厚度的设置,以方便硅层与外围非晶碳层之间形成空隙。一方面垂直石墨烯纳米片具有良好导电性,同时连接内层石墨颗粒,外层非晶碳层,且每个石墨烯片与纳米硅层都有良好电接触,即使纳米硅层与表面非晶碳包覆层存在间隙,仍然可以通过垂直石墨烯纳米片与外围非晶碳层形成良好电接触;另一方面利用垂直石墨烯纳米片隔断硅层,使硅层呈纳米级分散分布在间隙内,自然地避免了纳米硅发生聚集的可能,可在充放电过程中进一步减小硅层的体积变化,避免硅层因应变积累导致的破碎,且保证了纳米化硅均匀分布在石墨颗粒表面。最后利用非晶碳层包覆于复合层外,降低了电极材料的比表面积,非晶碳层具有隔离电解液、分担应力和改善导电的作用,避免硅与电解液的直接接触,减少硅在嵌锂过程中与电解液过多接触形成固体电解质界面膜所造成的容量损耗。非晶碳层与硅层之间的空隙,给硅的体积膨胀预留了空间,可减少整个电极材料的体积膨胀。每个垂直石墨烯纳米片远离石墨颗粒的一端嵌设于非晶碳层内的设置,还使石墨颗粒经过石墨烯与非晶碳层连接,不仅降低非晶碳层或纳米硅层等可能剥落的发生机率,同时由内而外地增加了硅层的导电性,有利于提高硅碳复合负极材料的倍率性能及循环稳定性。

10.在一些可选地实施例中,石墨颗粒的粒径为5-20μm。

11.在一些可选地实施例中,硅层的厚度为5-150nm。

12.在一些可选地实施例中,垂直石墨烯纳米片的高度为10-300nm,垂直石墨烯纳米片之间的间隙为5-150nm。

13.在一些可选地实施例中,非晶碳层的厚度为5-100nm。

14.可选地,非晶碳层与硅层之间的空隙为2-60nm。

15.在第二方面,本技术示例提供了上述硅碳复合负极材料的制备方法,其包括以下步骤:

16.在石墨颗粒的表面通过化学气相沉积生长由多个垂直石墨烯纳米片构成的石墨烯层,多个垂直石墨烯纳米片之间形成有间隙,形成石墨颗粒-石墨烯层复合材料。

17.石墨颗粒-石墨烯层复合材料进行化学气相沉积以形成硅层,使硅层呈纳米级且分散分布在多个垂直石墨烯纳米片之间的间隙中,硅层与石墨烯层共同作为复合层。

18.在复合层的表面自内向外依次包覆第一聚合物层、第二聚合物层,高温碳化,以使第二聚合物层形成非晶碳层,第一聚合物层高温分解以在非晶碳层与硅层之间产生空隙。

19.本技术提供的制备方法操作简单,便于工业化生产。

20.在一些可选地实施例中,在石墨颗粒的表面通过化学气相沉积生长石墨烯层的步骤包括:

21.将石墨颗粒置于气态有机碳源与氢气的混合气氛下,升温至1000-1200℃保温至少1h。

22.可选地,保温时间为1-5h。

23.可选地,气态有机碳源与氢气的体积比为(5:95)-(30:70)。

24.在一些可选地实施例中,石墨颗粒-石墨烯层复合材料进行化学气相沉积以形成硅层的步骤包括:

25.将石墨颗粒-石墨烯层复合材料置于气态有机硅源或其与氢气的混合气氛中,升温至600-1000℃保温至少0.5h。

26.可选地,保温时间为0.5-2h。

27.在一些可选地实施例中,第一聚合物层的材质为低残碳率聚合物,低残碳率聚合物包括聚乙烯醇、聚乙烯吡咯烷酮、纤维素和蔗糖中的至少一种。

28.第二聚合物层的材质为高残碳率聚合物,高残碳率聚合物包括沥青、酚醛树脂中的至少一种。

29.在一些可选地实施例中,在复合层的表面自内向外依次包覆第一聚合物层、第二聚合物层,包覆及高温碳化的步骤包括:

30.以溶液或熔体的形式在复合层的表面先后包覆第一聚合物层、第二聚合物层,置于惰性气氛中升温至800-1200℃,保温至少1h。

31.可选地,保温时间为1-6h。

附图说明

32.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

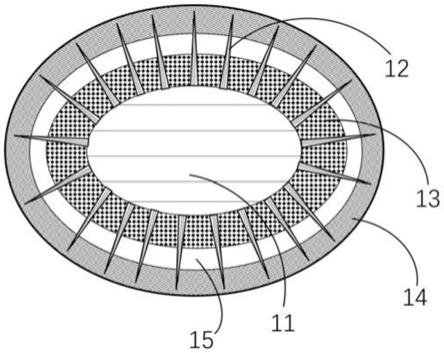

33.图1为本技术提供的硅碳复合负极材料的结构示意图;

34.图2为石墨拉曼光谱图;

35.图3为实施例1制得的石墨颗粒-石墨烯层复合材料的拉曼光谱图;

36.图4为实施例1制得的石墨颗粒-复合层材料的拉曼光谱图;

37.图5为实施例1制得的石墨颗粒-石墨烯层复合材料的sem图;

38.图6为实施例1制得的石墨颗粒-复合层材料的sem图;

39.图7为实施例1制得的硅碳复合负极材料的sem图;

40.图8为实施例1制得的硅碳复合负极材料的充放电曲线图;

41.图9为实施例1制得的硅碳复合负极材料的循环性能曲线图;

42.图10为对比例1制得的硅碳复合负极材料的结构示意图;

43.图11为对比例2制得的硅碳复合负极材料的结构示意图;

44.图12为对比例3制得的硅碳复合负极材料的结构示意图。

45.图标:11-石墨颗粒;12-石墨烯层;13-硅层;14-非晶碳层;15-空隙。

具体实施方式

46.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为

可以通过市售购买获得的常规产品。

47.以下针对本技术实施例的硅碳复合负极材料及其制备方法进行具体说明:

48.本技术提供一种硅碳复合负极材料,其呈颗粒状。

49.请参阅图1,硅碳复合负极材料包括:石墨颗粒11、包覆于石墨颗粒11外的复合层,以及包覆于复合层外的非晶碳层14;其中,复合层包括:由多个垂直石墨烯纳米片构成的石墨烯层12以及硅层13,石墨烯层12形成于石墨颗粒11的表面,多个垂直石墨烯纳米片之间形成有间隙,每个垂直石墨烯纳米片远离石墨颗粒11的一端嵌设于非晶碳层14内;硅层13沉积于间隙内,硅层13呈纳米级,垂直石墨烯纳米片的高度大于硅层13的厚度,以使硅层13与非晶碳层14之间可形成间隙;非晶碳层14与硅层13之间存在空隙15。

50.也即是说,硅碳复合负极材料呈核壳结构,其中硅碳复合负极材料自内向外依次为石墨颗粒11、复合层以及非晶碳层14。

51.石墨颗粒11具有嵌锂电位低、充放电曲线平稳、安全性好、价格低廉等优点。石墨颗粒11包括天然石墨颗粒、人造石墨颗粒的一种或多种,在此不做限定。

52.在一些可选地实施例中,石墨颗粒11的粒径为5-20μm,例如石墨颗粒11的粒径为5μm、7μm、10μm、13μm、15μm、17μm或20μm等。上述石墨颗粒11尺寸合理,获得的硅碳复合负极材料的粒径不会过大,便于作为负极活性物质应用于负极。

53.在一些可选地实施例中,垂直石墨烯纳米片的高度为10-300nm,例如垂直石墨烯纳米片的高度为10nm、30nm、50nm、100nm、150nm、200nm或300nm等,当垂直石墨烯纳米片的高度在10nm以下时,由于硅层的厚度小于石墨烯纳米片的高度,此时硅含量过小,不能制得高容量硅碳负极材料;由于垂直石墨烯结构为多孔结构,垂直石墨烯纳米片的高度大于300nm时,密度相对降低,最终导致材料的体积能量密度下降,此条件下若相应地增加硅层13的厚度,会使原本呈纳米级分散的硅尺寸增加,在嵌锂过程中的体积膨胀会较大,进而引起循环稳定性变差,且石墨烯纳米片高度过高使其之间的间隙深度过深,不利于硅在石墨颗粒表面间隙内的沉积。因此垂直石墨烯纳米片的高度控制在上述范围内,可兼顾硅碳复合负极材料循环稳定性以及体积能量密度均较佳。

54.需要说明的是,垂直石墨烯纳米片是指石墨烯片具有垂直于石墨颗粒11表面的取向,本技术中石墨烯片的高度是指其在垂直取向上的高度。

55.多个垂直石墨烯纳米片之间形成有5-150nm的间隙,例如多个垂直石墨烯纳米片之间形成有5nm、10nm、50nm、100nm、130nm或150nm等的间隙,可以理解的是,此处的间隙为相邻的两个垂直石墨烯纳米片之间的距离。

56.在一些可选地实施例中,硅层13的厚度为5-150nm,例如硅层13的厚度为5nm、10nm、20nm、40nm、50nm、80nm、100nm或150nm等。将硅层13厚度控制在5-150nm之间,有利于在充分发挥硅材料在硅碳复合负极材料中的高容量优势,同时防止硅材料过多而引起的体积膨胀过大的问题。当硅层13小于5nm时,硅含量过小,硅碳复合负极材料的可逆比容量小于400mah/g,当硅层13的大于150nm时,硅层13体积膨胀率过大,导致电池的循环性能急剧恶化,容量衰减严重。

57.可以理解的是,由于硅层13通过气相沉积填充于间隙内,因此硅粒径应当不大于间隙尺寸,且与石墨颗粒表面及石墨烯纳米片接触。

58.在一些可选地实施例中,非晶碳层14的厚度为5-100nm,例如非晶碳层14的厚度为

5nm、10nm、20nm、40nm、50nm、70nm、80nm或100nm等。当非晶碳层的厚度小于5nm时,不能形成有效包覆,易产生孔洞而不能有效隔离电解液,当非晶碳层的厚度大于100nm时,其厚度过大会阻碍锂离子的传输,且造成负极材料整体能量密度下降。将非晶碳层14厚度控制在5-100nm之间,可以有效隔离电解液、分担应力和改善导电性,同时保证负极材料较高的能量密度。

59.可选地,非晶碳层14与硅层13之间的空隙15为2-60nm,例如非晶碳层14与硅层13之间的空隙15为2nm、10nm、15nm、20nm、30nm、40nm、50nm或60nm等。可以理解的是,此处为空隙15沿石墨颗粒11径向的尺寸,也即是非晶碳层14与硅层13之间的距离。

60.本技术还提供一种上述硅碳复合负极材料的制备方法,其包括以下步骤:

61.s1、在石墨颗粒11的表面通过化学气相沉积生长由多个垂直石墨烯纳米片构成的石墨烯层12,多个垂直石墨烯纳米片之间形成有间隙,形成石墨颗粒11-石墨烯层12复合材料。

62.可选地,在石墨颗粒11的表面通过化学气相沉积生长石墨烯层12的步骤包括:将石墨颗粒11置于气态有机碳源与氢气的混合气氛下,升温至1000-1200℃,例如1000℃、1050℃、1070℃、1100℃、1150℃、1170℃或1200℃保温至少1h。

63.也即是,垂直石墨烯纳米片采用化学气相沉积法生长于石墨颗粒11的表面,将石墨烯的生长温度控制在1000-1200℃之间,垂直石墨烯纳米片的生长速度较佳,当温度在1000℃以下时气态有机碳源的分解速度较慢,影响垂直石墨烯的生长速度,且低温情况下气态有机碳源容易分解形成非晶碳,影响垂直石墨烯纳米片质量。也即是通过控制石墨烯的生长时间可以有效地控制垂直石墨烯层12的高度,保温时间过短,垂直石墨烯纳米片的高度过小,达不到本技术所需要的高度。

64.采用上述化学气相沉积法获得的垂直石墨烯纳米片在石墨颗粒11的表面并非致密分布,而是形成有间隙。

65.可选地,保温时间为1-5h,例如保温时间为0.5h、1h、2h、3h、4h或5h等。本领域技术人员可根据垂直石墨烯纳米片的所需高度以及碳源气体的分解速度合理的选择上述保温时间。

66.其中,气态有机碳源与氢气的混合气氛中烧结,合适含量氢气的设置保证了石墨烯纳米片在石墨颗粒表面垂直生长,各纳米片之间形成间隙。

67.其中,气态的有机碳源包括烷烃类、烯烃类以及炔烃类中的至少一种,其中烷烃类包括甲烷、乙烷、丙烷等中的一种或多种,烯烃类包括乙烯、丙烯等一种或多种,炔烃类包括乙炔、丙炔等一种或多种。

68.可选地,气态有机碳源与氢气的体积比为(5:95)-(30:70),也即是,将气态有机碳源与氢气的混合气体中,氢气含量控制在70-95%之间、甲烷含量控制在5-30%之间,可以有效地控制垂直石墨烯纳米片的生长质量,得到具有柔性的垂直取向的石墨烯层12。当气态有机碳源的浓度高于30%时,石墨颗粒11表面会生长片层较厚的垂直碳墙,而甲烷含量低于5%时,材料表面生成的垂直石墨烯纳米片的长度较短,垂直石墨烯纳米片的生长速度也较慢。

69.s2、在石墨颗粒11-石墨烯层12复合材料的表面通过化学气相沉积以形成硅层13,使硅层13呈纳米级且分散分布在多个垂直石墨烯纳米片之间的间隙中,硅层13与石墨烯层

12共同作为复合层。

70.可选地,在石墨颗粒11-石墨烯层12复合材料的表面通过化学气相沉积以形成硅层13的步骤包括:将石墨颗粒11-石墨烯层12复合材料置于气态硅源或气态硅源与氢气的混合气氛中,升温至600-1000℃,例如升温至600℃、700℃、750℃、800℃、850℃、900℃或1000℃等保温至少0.5h。

71.将硅层13沉积温度控制在600-1000℃有利于使气态有机硅源分解,有利于其均匀沉积。若温度低于600℃,不利于含硅反应气体的分解,硅的沉积速率会较低,而温度大于1000℃以上则会引起硅沉积过快,引起硅层13沉积不均匀,造成能源浪费;同时保温时间若小于0.5h,则生成的硅层13过薄,导致硅碳复合负极材料的可逆比容量过小,不满足高容量硅碳负极的需求。

72.可选地,保温时间为0.5-2h,例如保温时间为0.5h、0.8h、1h、1.3h、1.5h、1.7h或2h等。避免保温时间过长,引起硅层13厚度过大,导致硅碳复合负极材料的体积膨胀率过大,导致电池的循环性能急剧恶化,容量衰减严重。

73.需要说明的是,采用上述气相沉积形成硅层13的过程中,石墨烯伸出硅层13的一端表面也会附着一层较薄的硅膜,但由于其厚度较薄,且伸出部分较短,对硅碳复合负极材料的性能影响不大,因此在结构示意图中未予画出。

74.其中,气态碳源包括硅烷、四氯化硅、三氯硅烷和二氯硅烷等中的至少一种。

75.可选地,气态硅源与氢气的体积比为(5:95)-(30:70)。也即是,混合气氛中,气态有机硅源的含量为5%-30%,氢气的含量为70%-95%。控制此范围的有机硅源气体浓度,有利于有效调控纳米硅层的沉积速度。

76.s3、在复合层的表面自内向外依次包覆第一聚合物层、第二聚合物层,高温碳化,以使第二聚合物层形成非晶碳层14,第一聚合物层高温分解以在非晶碳层14与硅层13之间产生空隙15。

77.在复合层的表面形成非晶碳层14以及空隙15的方式为聚合物包覆转化法。

78.其中,第一聚合物层的材质为低残碳率聚合物,第二聚合物层的材质为高残碳率聚合物。其中低残碳率聚合物包括聚乙烯醇、聚乙烯吡咯烷酮以及糖类化合物中的至少一种;糖类化合物包括葡萄糖、纤维素、蔗糖、木糖醇等等中的至少一种。高残碳率聚合物包括沥青、酚醛树脂中的至少一种。

79.利用第一聚合物层的材质为低残碳率聚合物,第二聚合物层的材质为高残碳率聚合物的设置方式,以在高温碳化过程中,高残碳率聚合物形成非晶碳层14,低残碳率聚合物基本完全被分解,从而在非晶碳层14与硅层13之间产生空隙15,操作简单可控。

80.可选地,在复合层的表面自内向外依次包覆第一聚合物层、第二聚合物层,包覆和高温碳化的步骤包括:以溶液或熔体的形式在复合层的表面先后包覆第一聚合物层、第二聚合物层,置于惰性气氛中升温至800-1200℃,例如升温至800℃、850℃、900℃、950℃、1000℃、1100℃或1200℃等温度下保温至少1h。其中具体温度可根据第一聚合物层和第二聚合物层的原料进行选择,采用上述温度进行高温碳化,不仅可使第一聚合物层基本完全裂解,同时第二聚合物层碳化形成非晶碳层14。

81.可选地,保温时间为1-6h。例如保温时间为1h、2h、3h、4h、5h或6h等。该范围内形成的非晶碳层14的厚度合理。

82.以下结合实施例对本技术的硅碳复合负极材料及其制备方法作进一步的详细描述。

83.实施例1

84.一种硅碳复合负极材料,按照以下步骤制备:

85.(1)垂直石墨烯层包覆:将人造石墨颗粒置于坩埚中,置于管式炉内,通入甲烷与氢气按照体积比为10:90混合的混合气,升温至1100℃进行化学气相沉积,保温5h,在石墨颗粒表面垂直生长高度约300nm的石墨烯纳米片,获得石墨颗粒-石墨烯层复合材料。

86.(2)硅层包覆:将石墨颗粒-石墨烯层复合材料置于坩埚中,置于管式炉内,在氩气气氛保护下升温800℃后,通入sih4气体和氢气的混合气进行气相沉积制备纳米硅层,sih4在混合气中的气体浓度为30%,保温2h,在石墨颗粒表面及石墨烯纳米片的间隙中沉积厚度约150nm的硅层,停止通入sih4气体,冷却至室温,得到石墨颗粒-复合层材料。

87.(3)非晶碳层包覆:在复合层的表面先后采用涂覆后干燥的方式依次包覆厚度为130nm的蔗糖层、厚度为80nm的沥青层,置于惰性气氛中升温至1000℃,保温5h;形成约40nm的空隙层和厚度约60nm的非晶碳层,获得如图1所示的结构为石墨颗粒-复合层-非晶碳层的硅碳复合负极材料。

88.附图中,图2为石墨颗粒的拉曼光谱图;

89.图3为本实施例步骤(1)所制得的石墨颗粒-石墨烯层复合材料的拉曼光谱图,可以看出图3在在波长为2687cm-1

处出现了石墨烯明显的2d峰,且2d峰的峰强度与g峰类似,说明步骤(1)所制备材料中存在石墨烯。

90.图4为步骤(2)所制得的石墨颗粒-复合层材料的拉曼光谱图,从图中可以看出,在波长为2687cm-1

处出现了石墨烯明显的2d峰,且2d峰的峰强度与g峰类似,在波长为510cm-1

左右有一个属于硅的明显的特征峰,由此看出通过sicl4气体气相沉积得到了硅层,说明步骤(2)所制备的复合层存在硅和石墨烯。

91.图5为本实施例步骤(1)制得的石墨颗粒-石墨烯层复合材料的sem图,可以看出材料表面有一层明显的垂直石墨烯层。

92.图6为步骤(2)所制得的石墨颗粒-复合层材料的sem图,从图中可以看出,垂直于石墨颗粒表面的石墨烯纳米片之间的间隙中部分填充了硅层,硅层厚度小于石墨烯片高度。

93.图7为步骤(3)所制得的石墨颗粒-复合层-非晶碳层的硅碳复合负极材料的sem图,从图中可以看出,沥青包覆层碳化形成的非晶碳层完全包覆了复合层。

94.按照国家标准gb/t 38823-2020《硅炭》中测试粉体材料振实密度、压实密度、比表面积的方法,测得本实施例所得硅碳负极材料的振实密度为0.97g/cm3,压实密度为1.42g/cm3,比表面积为2.96m2/g。

95.对制得的硅碳复合负极材料进行电化学性能测试,按照国家标准gb/t 38823-2020《硅炭》中首次放电比容量和首次库伦效率的测定方法,安装以金属锂为负极的扣式电池测试出扣式电池的首次放电比容量(脱锂)除以首次充电比容量(嵌锂)得到首次库仑效率,并将相应的扣式电池测试循环稳定性,结果如图8及图9所示。

96.由图8、9可以看出本实施例所制备的硅碳负极材料的首次放电比容量为856mah/g,首次库伦效率达到90.8%,在1c的电流密度下进行300次充放电循环,容量保持率可以达

到92%。可以看出本实施例制备的硅碳复合负极材料是一种同时具有高容量及良好循环稳定性的锂离子电池负极材料。

97.实施例2

98.提供一种硅碳复合负极材料,与实施例1的制备步骤基本相同,所不同之处在于:

99.本实施例步骤(1)中的垂直石墨烯层制备的温度为1000℃;步骤(3)中包覆的蔗糖层厚度为30nm、沥青层厚度为80nm。

100.本实施例得到的硅碳复合负极材料中,石墨烯层高度约180nm,纳米硅层厚度约150nm。测得振实密度为1.08g/cm3,压实密度为1.55g/cm3,比表面积为2.82m2/g。首次放电比容量为839mah/g,首次库伦效率达到91.1%,在1c的电流密度下进行300次充放电循环,容量保持率可以达到85%。

101.实施例3

102.提供一种硅碳复合负极材料,与实施例1的制备步骤基本相同,所不同之处在于:

103.本实施例步骤(1)中的垂直石墨烯层生长的时间8h;步骤(3)中包覆的蔗糖层厚度为320nm、沥青层厚度为80nm。

104.本实施例得到的硅碳复合负极材料中,石墨烯层高度约500nm,纳米硅层厚度约150nm。测得振实密度为0.78g/cm3,压实密度为1.32g/cm3,比表面积为3.16m2/g。首次放电比容量为623mah/g,首次库伦效率达到88.9%,在1c的电流密度下进行300次充放电循环,容量保持率可以达到90%。

105.实施例4

106.提供一种硅碳复合负极材料,与实施例1的制备步骤基本相同,所不同之处在于:

107.本实施例步骤(2)中纳米硅层沉积的温度为1000℃;步骤(3)中包覆的蔗糖层厚度为50nm、沥青层厚度为80nm。

108.本实施例得到的硅碳复合负极材料中,石墨烯层高度约300nm,纳米硅层厚度约240nm。测得振实密度为1.14g/cm3,压实密度为1.58g/cm3,比表面积为2.90m2/g。首次放电比容量为1075mah/g,首次库伦效率达到90.2%,在1c的电流密度下进行300次充放电循环,容量保持率可达到73%。

109.实施例5

110.提供一种硅碳复合负极材料,与实施例1的制备步骤基本相同,所不同之处在于:

111.本实施例步骤(2)中纳米硅层沉积的时间为30min;步骤(3)中包覆的蔗糖层厚度为200nm、沥青层厚度为80nm。

112.本实施例得到的硅碳复合负极材料中,石墨烯层高度约300nm,纳米硅层厚度约50nm。测得振实密度为0.72g/cm3,压实密度为1.30g/cm3,比表面积为3.37m2/g。首次放电比容量为504mah/g,首次库伦效率达到89.6%,在1c的电流密度下进行300次充放电循环,容量保持率可达到94%。

113.对比例1

114.提供一种硅碳复合负极材料,与实施例1的制备步骤基本相同,所不同之处在于:

115.本对比例步骤(2)中硅层包覆方法为:将石墨颗粒-石墨烯层复合材料置于坩埚中,置于管式炉内,在氩气气氛保护下升温至900℃后,通入sicl4气体和氢气的混合气进行气相沉积包覆硅层,sicl4在混合气中的气体浓度为30%,保温5h后,停止通入sicl4气体,

冷却至室温,得到石墨颗粒-复合层材料;步骤(3)中无蔗糖包覆层,直接包覆沥青层。

116.对比例1获得的硅碳负极材料的结构如图10所示,此时硅层远离石墨颗粒的一侧完全呈包裹石墨烯片并形成连续表面。

117.本对比例得到的硅碳复合负极材料中,石墨烯层高度约300nm,纳米硅层厚度约600nm。测得振实密度为1.19g/cm3,压实密度为1.60g/cm3,比表面积为2.71m2/g。首次放电比容量为1590mah/g,首次库伦效率达到87.6%,在1c的电流密度下进行300次充放电循环,容量保持率可达到59%。

118.对比例2

119.提供一种硅碳复合负极材料,其由以下步骤制得:

120.(1)硅层包覆:将石墨颗粒置于坩埚中,置于管式炉内,在氩气气氛保护下升温800℃后,通入sicl4气体和氢气的混合气进行气相沉积包覆硅层,sicl4在混合气中的气体浓度为30%,保温2h后,停止通入sicl4气体,冷却至室温,得到石墨颗粒-硅层。

121.(2)非晶碳层包覆:将石墨颗粒-硅层置于乙烯气氛中,加热至1000℃保温20min,形成非晶碳层,获得石墨颗粒-硅层-非晶碳层的硅碳复合负极材料。

122.本对比例得到的硅碳复合负极材料无垂直石墨烯层,其结构如图11所示。测得振实密度为1.17g/cm3,压实密度为1.58g/cm3,比表面积为2.77m2/g。首次放电比容量为796mah/g,首次库伦效率达到86.5%,在1c的电流密度下进行300次充放电循环,容量保持率可达到45%。

123.对比例3

124.提供一种硅碳复合负极材料,其与实施例1的区别仅在于:

125.本对比例步骤(3)中在复合层的表面采用涂覆干燥的方式包覆厚度为90nm的酚醛树脂层,无蔗糖包覆层,置于惰性气氛中升温至1000℃,保温5h;形成非晶碳层,本对比例获得的硅碳复合负极材料结构如图12所示,非晶碳层与硅层之间没有产生空隙。测得振实密度为1.01g/cm3,压实密度为1.47g/cm3,比表面积为2.80m2/g。首次放电比容量为885mah/g,首次库伦效率达到90.2%,在1c的电流密度下进行300次充放电循环,容量保持率可达到81%。

126.对上述实施例1-5以及对比例1-3制备的硅碳复合负极材料的物理性能和电化学性能进行汇总,其性能测试结果见表1。

127.各材料的振实密度、压实密度、比表面积,及首次放电比容量、首次库伦效率、1c电流密度下循环容量保持率根据国家标准gb/t 38823-2020《硅炭》测试得到。

128.表1性能测试结果

[0129][0130]

从表1可以看出,实施例1中硅碳复合负极材料的可逆容量与实施例2差别不大,但实施例2所生长垂直石墨烯层相对较短,且硅层与非晶碳层之间的间隙明显减小,不能有效地缓解硅层的体积膨胀,因此其循环稳定性有所下降,说明通过调控纳米硅层与非晶碳层之间合适的间隙,可以预留给硅体积膨胀的空间,增强材料的循环稳定性。实施例3中,由于石墨烯层的制备时间延长,所制备的垂直石墨烯层高度较实施例1的大,能保持较好的循环稳定性,然而石墨烯层含量过高,硅含量占比减小,会使振实密度和比容量下降。

[0131]

实施例4中纳米硅层的沉积温度增加,硅层厚度明显增加,虽然硅含量增加使材料比容量增加,但硅层厚度过大会造成体积膨胀增加,循环稳定性变差。实施例5中纳米硅层的沉积时间较短,所沉积硅层厚度明显减小,材料的循环稳定性有所增强,但振实密度和可逆比容量明显下降。

[0132]

对比例1相比于实施例1,由于硅层远离石墨颗粒的一侧完全呈包裹石墨烯片并形成连续表面,导致硅层尺寸增加,不能形成纳米级分散,且没有合适的间隙容纳硅层的体积膨胀,因此循环稳定性变差。

[0133]

对比例2相比于实施例1,由于缺少垂直石墨烯层,导致硅层导电性差,且硅层不能呈纳米级分散,因此其可逆比容量和循环稳定性均明显降低。

[0134]

对比例3相比于实施例1,由于非晶碳层与硅层贴合,二者之间没有产生空隙,没有预留硅体积膨胀合适的空间,因此循环稳定性有所下降。

[0135]

综上,本技术提供的硅碳复合负极材料的制备方法操作简单,制得的硅碳复合负极材料,利用结构的改变,具有高容量及良好的循环稳定性,能够缓解现有的硅负极材料充放电过程中体积变化过大所造成的电极破碎、电接触消失以及电解液持续消耗的问题。

[0136]

以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1