引线框的制作方法

1.本发明创造涉及引线框技术领域。

背景技术:

2.半导体封装,是将晶粒(die,又称晶片)封装成芯片的生产过程,在这个生产过程中,引线框是需要用到的非常重要的部件之一。晶粒的尺寸通常很小,但具有较多的需要与外部电路电气连接的端口,这些端口限于晶粒过小的尺寸,无法直接与外部电路电气连接,因此,在对晶粒进行封装时,就需要借助引线框将其需要与外部电路电气连接的端口引出,以让封装后形成的芯片能直接与外部电路电气连接。

3.引线框设有用于放置晶粒的基岛,在半导体封装过程中,通常使用银胶或锡膏等晶粒粘接物将晶粒粘接到基岛的晶粒放置区域,在固化晶粒粘接物的过程中,晶粒粘接物会先变为液态以完全填充晶粒底部与所述晶粒放置区域之间的缝隙(使用银胶的话,是通过烘烤使银胶变为液态,在smt工艺中使用锡膏的话,则通过回流焊来粘接,这个过程锡膏会变为液态),然后再凝固从而粘接晶粒和引线框。晶粒粘接物变为液态后会流动从而完全填充晶粒底部与所述晶粒放置区域之间的缝隙,这时候液态的晶粒粘接物也容易从所述晶粒放置区域流出,扩散到所述晶粒放置区域外,扩散出来的晶粒粘接物凝固后粘接在引线框上,在后续的塑封工艺形成塑封体后,这部分晶粒粘接物处于塑封体和引线框之间,使引线框的被扩散出来的晶粒粘接物所覆盖的区域无法与塑封体粘接结合,导致塑封体与引线框之间的结合不够牢固,在芯片的后续加工或使用过程中,塑封体与引线框之间容易分离,从而降低芯片的可靠性。

技术实现要素:

4.有鉴于此,本发明创造提出一种引线框,可提高采用其封装形成的芯片的可靠性。

5.为实现上述目的,本发明创造提出以下技术方案。

6.1、引线框,包括用于放置晶粒的基岛,所述引线框设有粗化槽,基岛设有环形的所述粗化槽,该粗化槽为第一粗化槽,第一粗化槽在基岛的晶粒放置区域外侧环绕设置,以容置晶粒粘接过程中从所述晶粒放置区域流出的晶粒粘接物,防止所述晶粒粘接物向外扩散。

7.本发明的引线框,在晶粒放置区域外侧环绕设置环形的第一粗化槽,晶粒粘接物变为液态从晶粒放置区域流出后即会流入第一粗化槽内,第一粗化槽容置了从晶粒放置区域流出的晶粒粘接物,防止晶粒粘接物向外扩散,减小了晶粒粘接物扩散的面积,让塑封过程形成的塑封体与引线框之间直接接触粘接的面积更大,塑封体与引线框之间的结合就更牢固。此外,由于塑封体与引线框的材料不同,两者的热膨胀系数也不同,在温度变化的过程中,两者的伸缩量不同,就容易导致塑封体与引线框分离,本发明的引线框设有粗化槽,芯片塑封过程形成的塑封体会填充嵌入粗化槽内(含未被晶粒粘接物填满的第一粗化槽),进一步提高塑封体与引线框之间粘接结合的牢固程度,从而提高采用本发明的引线框封装

形成的芯片的可靠性。

8.2、在技术方案1的基础上,所述粗化槽侧壁设有凸起,以使所述引线框与使用本引线框封装的芯片的塑封体之间能够结合得更牢固。塑封体填充嵌入粗化槽内,可让引线框与塑封体之间的粘接结合在横向上更牢固,不容易发生相对横向位移,所述凸起则可让引线框与塑封体之间的粘接结合在竖向上更牢固,不容易发生竖向位移。从而进一步提高塑封体与引线框之间粘接结合的牢固程度,进一步提高采用本发明的引线框封装形成的芯片的可靠性。

9.3、在技术方案2的基础上,所述粗化槽先由激光加工而成,再通过电镀、电解、蚀刻或棕色氧化等工艺加工形成所述凸起。

10.4、在技术方案1的基础上,第一粗化槽有多个,最靠近所述晶粒放置区域的第一粗化槽的容积最大。如此可尽量让从晶粒放置区域流出的晶粒粘接物仅扩散到第一粗化槽,可尽量减小晶粒粘接物的扩散范围。

11.5、在技术方案1的基础上,一个所述引线框可用于封装形成一个芯片,每个所述引线框在塑封区域内沿塑封区域边缘设有所述粗化槽,以使所述引线框与使用本引线框封装的芯片的塑封体之间能够结合得更牢固,该粗化槽为第二粗化槽,第二粗化槽有多个,各第二粗化槽沿由外向内方向设置,以阻止外部空气渗入使用本引线框封装的芯片内部,所述塑封区域指使用本引线框封装的芯片的塑封体所覆盖的本引线框的区域。芯片制造过程中,通常是多个芯片一起制造,塑封完成后,再切割形成单个芯片,因此引线框产品也通常是将多个引线框做在一起,切割芯片过程中,引线框也随之分离为单个引线框(此时引线框已被封装成为芯片的一部分)。在芯片切割的过程中,受外力影响,单个芯片边缘的塑封体与引线框之间容易分离,此外,对于有引脚的芯片,引脚还需要弯折,弯折引脚的过程中也容易导致芯片边缘的塑封体与引线框之间分离,本发明的引线框在塑封区域内沿塑封区域边缘设置第二粗化槽,以使所述引线框与使用本引线框封装的芯片的塑封体之间能够结合得更牢固。第二粗化槽由外向内并排设置多个,在塑封后与塑封体共同形成密封迷道,以阻止外部空气渗入使用本引线框封装的芯片内部,从而提高芯片的可靠性。

12.6、在技术方案1的基础上,所述晶粒放置区域设有所述粗化槽,以使所述晶粒粘接物与基岛能够结合得更牢固。

13.7、在技术方案1的基础上,所述粗化槽由激光加工而成。

14.8、在技术方案7的基础上,所述激光波长为1064nm,由光纤激光器产生。

15.9、在技术方案2的基础上,所述粗化槽深度为5μm-100μm,宽度为5μm-400μm,所述粗化槽之间的间距为10μm-800μm,所述凸起的高度为0.5μm-3μm。

附图说明

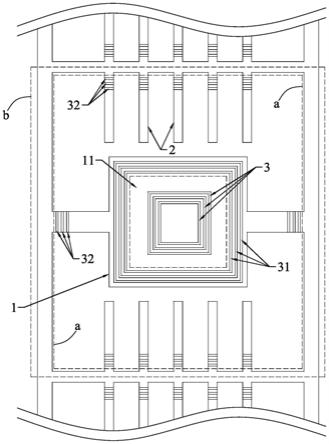

16.图1为本发明的引线框的结构示意图;

17.图2为本发明的引线框的粗化槽的剖面结构示意图。

18.附图标记包括:

19.基岛1,晶粒放置区域11;

20.引脚2;

21.粗化槽3,第一粗化槽31,第二粗化槽32,凸起33。

具体实施方式

22.以下结合具体实施例对本发明创造作详细说明。

23.如图1所示,本实施例的引线框,包括基岛1、引脚2,基岛1用于放置晶粒,其设有晶粒放置区域11,本实施例的引线框设有粗化槽3,粗化槽3包括第一粗化槽31,第一粗化槽31设于基岛1,其为环形,环绕晶粒放置区域11外侧设置。使用本实施例的引线框封装芯片,在粘接晶粒的过程中,从晶粒放置区域11向外流出晶粒粘接物,将会流入第一粗化槽31内,由第一粗化槽31容置,防止晶粒粘接物向外扩散,减小了晶粒粘接物扩散的面积,让塑封过程形成的塑封体与引线框之间直接接触粘接的面积更大,塑封体与引线框之间的结合就更牢固。此外,芯片塑封过程形成的塑封体会填充嵌入粗化槽3内(含未被晶粒粘接物填满的第一粗化槽31),进一步提高塑封体与引线框之间粘接结合的牢固程度,从而提高采用本实施例的引线框封装形成的芯片的可靠性。

24.如图1所示,本实施例的引线框设有多个第一粗化槽31,最靠近晶粒放置区域11的第一粗化槽31的容积最大。以图尽量让从晶粒放置区域11流出的晶粒粘接物仅扩散到第一粗化槽31,尽量减小晶粒粘接物的扩散范围。

25.芯片制造过程中,通常是多个芯片一起制造,塑封完成后,再切割形成单个芯片,因此引线框产品也通常是将多个引线框做在一起,切割芯片过程中,引线框也随之分离为单个引线框(此时引线框已被封装成为芯片的一部分)。如图1所示,虚线框b内即为一个本实施例的引线框,一个本实施例的引线框可用于封装形成一个芯片,每个本实施例的引线框在塑封区域设有第二粗化槽32,第二粗化槽32沿塑封区域a边缘设置,塑封区域a指使用本实施例引线框封装的芯片的塑封体所覆盖的本实施例引线框的区域,第二粗化槽32有多个,沿由外向内方向设置,使用本实施例的引线框封装形成的芯片,塑封后形成的塑封体填充嵌入第二粗化槽32,共同形成密封密道,可阻止外部空气渗入芯片内部,并且,本实施例的引线框与使用其封装的芯片的塑封体之间能够结合得更牢固。

26.第一粗化槽31、第二粗化槽32均为本实施例的引线框的粗化槽3,如图2所示,粗化槽3侧壁设有凸起33,使用本实施例的引线框封装芯片,塑封体填充嵌入粗化槽3内,可让引线框与塑封体之间的粘接结合在横向(图2中的x方向)上更牢固,不容易发生相对横向位移,凸起33则可让引线框与塑封体之间的粘接结合在竖向(图2中的y方向)上更牢固,不容易发生竖向位移。从而进一步提高塑封体与引线框之间粘接结合的牢固程度,进一步提高采用本实施例的引线框封装形成的芯片的可靠性。

27.如图1所示,本实施例的引线框,在晶粒放置区域11也设有粗化槽3,以使晶粒粘接物与基岛1能够结合地更牢固。

28.本实施例的引线框的粗化槽3(含第一粗化槽31、第二粗化槽32),先由激光加工而成,用于加工的激光器优选为波长为1064nm的光纤激光器,再通过电镀、电解、蚀刻或棕色氧化等粗化工艺加工形成凸起33。引线框的制作材料通常为铜板,激光加工的精度更高,且更易按需加工不同的区域,能够加工形成尺寸更小的粗化槽3,因此可在狭小的范围内加工形成多个粗化槽3,例如在基岛1上沿晶粒放置区域11加工形成第一粗化槽31,在边缘加工形成多个第二粗化槽32,现有的蚀刻、棕色氧化、电镀、冲压等粗化工艺的加工精度均不如激光加工,不易在狭小范围内加工形成多个粗化槽3,且上述粗化工艺还各有缺点,不适合用来加工本实施例的引线框的粗化槽3。

29.本实施例中,优选地,粗化槽3深度为5μm-100μm,宽度为5μm-400μm,粗化槽3之间的间距为10μm-800μm,凸起33的高度为0.5μm-3μm。

30.最后应当说明的是,以上实施例仅用以说明本发明创造的技术方案,而非对本发明创造保护范围的限制,尽管参照较佳实施例对本发明创造作了详细地说明,本领域的普通技术人员应当理解,可以对本发明创造的技术方案进行修改或者等同替换,而不脱离本发明创造技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1