一种改善宽脊条热透镜效应的半导体激光器芯片的制作方法

1.本发明涉及半导体激光器技术领域,具体涉及一种改善宽脊条热透镜效应的半导体激光器芯片。

背景技术:

2.本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.宽条形大功率半导体激光器具有输出功率高、制备工艺简单、封装工艺简单以及易于集成和批量生产而得到不断发展,尤其在激光切割、医疗美容以及工业泵浦等领域得到了广泛的应用。通常宽条形大功率半导体激光器都采用脊条工艺,即在晶片横向方向上腐蚀出一个深度不超过p型限制层的脊条结构。电流通过脊条进入有源区并发生辐射复合产生光子,然而,目前的宽条形大功率半导体激光器普遍存在“热透镜”效应,影响半导体激光器光束质量。

4.中国专利cn104332823a公开了“一种改善宽条形大功率半导体激光器光束质量的方法”,该方法主要通过在宽条形大功率半导体激光器芯片施加凸形强度分布的张应力,减弱由于波导去凸形温度分布引起的凸形折射率分布,抑制激光器波导的热透镜效应,从而改善宽条形大功率半导体激光器的光束质量。然而,本发明人发现,由于该方法需要通过封装的方式在芯片边缘区域引入焊装垫块并在焊装过程中在芯片中间施加压力,这会导致封装效率低且成品率低,不适合批量化生产。

技术实现要素:

5.针对上述的问题,本发明提供了一种改善宽脊条热透镜效应的半导体激光器芯片。本发明提供的半导体激光器芯片结构不仅在芯片尺度上消除了热透镜效应,不改变后期的封装流程,后续采用常规封装方式即可,在提升了芯片性能的同时还保证了芯片的生产效率。为实现上述目的,本发明公开如下所示的技术方案。

6.在本发明的第一方面,公开一种改善宽脊条热透镜效应的半导体激光器芯片,所述芯片的p型限制层呈脊型台状,其两侧呈向内凹陷的凹槽。所述凹槽表面覆盖有绝缘层。所述脊型台的顶面上覆盖欧姆接触层。所述绝缘层和欧姆接触层上覆盖有p面电极层,且该p面电极层与所述凹槽处的绝缘层之间形成孔洞。

7.进一步地,所述p型限制层设置在p型波导层上,且所述绝缘层延伸覆盖至所述p型限制层周围的p型波导层上。

8.可选地,所述p型限制层的材质包括:algaas、algainp等中的任意一种。

9.可选地,所述p型波导层的材质包括:algaas、algainp等中的任意一种。

10.进一步地,所述p型波导层设置在有源层上。可选地,所述有源层7为厚度为7~10nm的窄带隙本征半导体材料。

11.进一步地,所述有源层设置在n型波导层上。可选地,所述n型波导层的材质包括:algaas、algainp等中的任意一种。

12.进一步地,所述n型波导层设置在n型限制层上。可选地,所述n型限制层的材质包括:algaas、algainp等中的任意一种。

13.进一步地,所述n型限制层设置在衬底上。可选地,所述衬底的材质包括:xxx等中的任意一种。

14.进一步地,所述衬底上设置在n面金属上。可选地,所述n面金属的材质包括:augeni、tiptau等中的任意一种。

15.进一步地,所述绝缘层的厚度保持在300nm~500nm之间较佳,该厚度超过了常规半导体激光器芯片中绝缘层的厚度,有助于降低脊条边缘处的散热能力。

16.进一步地,所述p面电极层采用电子束蒸镀工艺制备,且在制备时使用较快的速率生长,确保p面电极快速生长成膜而不会与凹槽中的绝缘层基础,从而在脊型台的两侧形成孔洞。优选地,所述生长速率不小于10nm/s。

17.进一步地,所述脊型台是由部分所述p型限制层上凸形成的条状凸台。

18.与现有技术相比,本发明具有以下有益效果:

19.本发明提供的半导体激光器芯片结构不仅在芯片尺度上消除了热透镜效应,不改变后期的封装流程,后续采用常规封装方式即可,在提升了芯片性能的同时还保证了芯片的生产效率。本发明的半导体激光器芯片结构将脊型台状的p型限制层的两侧壁设置成向内凹陷的凹槽状结构,从而在此处形成孔洞结构,由于绝缘层和孔洞中空气散热系数很低,进而使得脊p型限制层侧壁处散热效率变差,消除了脊型台状的p型限制层在侧壁方向向上的凸形温度分布,实现p型限制层中间区域与边缘区域的温度一致,进而消除了热透镜效应,有效提高了半导体激光器的光束质量。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

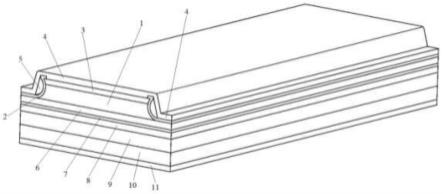

21.图1为实施例中改善宽脊条热透镜效应的半导体激光器芯片的结构示意图。

22.图2为实施例中改善宽脊条热透镜效应的半导体激光器芯片的剖视图。

23.图中数字标记分别代表如下部件:1-p型限制层、2-绝缘层、3-欧姆接触层、4-p面电极层、5-孔洞、6-p型波导层、7-有源层、8-n型波导层、9-n型限制层、10-衬底、11-n面金属。

具体实施方式

24.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式。此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包

括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

26.为了方便叙述,本发明中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件需要具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。现结合说明书附图和具体实施例对所述半导体激光器耦合器进行详细说明。

27.参考图1和图2,示例一种半导体激光器芯片结构,该芯片结构是为了改善芯片上宽度较大的脊条(如超过500μm宽度)的热透镜效应。导致该问题的主要原因在于:由于大功率半导体激光器需要较大的工作电流,且脊条中间区域散热速率低于脊条边缘区域的散热速率,这导致脊条中间区域温度高于脊条边缘区域的温度,使得脊条在侧向上温度分布为凸型分布,进而使得有效折射率也呈现凸型分布,即脊条中间区域的有效折射率高于脊条边缘区域的有效折射率,即产生了所谓的“热透镜”效应,这会导致半导体激光器光束质量的恶化。

28.为此,本实施例将所述芯片的呈脊型台状/脊条状的p型限制层1的两侧设计为向内凹陷的凹槽状结构。所述脊型台的p型限制层1采用磷酸腐蚀液腐蚀所述p型限制层1的方法制备脊型台2。所述p型限制层1的材质可选自algaas、algainp等或者其他任意适合的材质。

29.所述p型限制层1的两侧的凹槽的表面覆盖有xxx(sio2或者si3n4)材质的绝缘层2。所述绝缘层3的厚度在300nm~500nm之间可选,如300nm、305nm、320nm、350nm、370nm、400nm、410nm、430nm、450nm、460nm、480nm、500nm等。需要说明的是,所述绝缘层2的该厚度超过了常规半导体激光器芯片中绝缘层的厚度,有助于降低脊条边缘处的散热能力。

30.所述脊型台2的顶面上覆盖欧姆接触层3。所述绝缘层2和欧姆接触层3上覆盖有p面电极层4,且该p面电极层4与所述凹槽处的绝缘层2之间形成孔洞5。所述p面电极层采用电子束蒸镀工艺制备,且在制备时使用较快的速率生长,一般而言,所述速率不小于10nm/s,确保p面电极快速生长成膜而不会与凹槽中的绝缘层基础,从而在所述脊型台的两侧形成孔洞5。

31.本实施例通过将脊型台状的p型限制层的两侧壁设置成向内凹陷的凹槽状结构,从而在此处形成孔洞结构,由于绝缘层和孔洞中空气散热系数很低,进而使得脊p型限制层侧壁处散热效率变差,消除了p型限制层在侧壁方向向上的凸形温度分布,实现p型限制层中间区域与边缘区域的温度一致,进而消除了热透镜效应,有效提高了半导体激光器的光束质量。

32.进一步地,在下列实施例中对上述实施例提及的半导体激光器芯片结构进一步示例性说明。例如,所述p型限制层1设置在p型波导层6上,且所述绝缘层2延伸覆盖至所述p型限制层1周围的p型波导层6上所述p型波导层6设置在有源层7上。所述有源层7为厚度为7~10nm的窄带隙本征半导体。所述有源层7设置在n型波导层8上。所述n型波导层8设置在n型限制层9上。所述n型限制层9设置在衬底10上。所述衬底10上设置在n面金属11上。

33.所述p型波导层6的材质可选自algaas、algainp等。所述n型波导层8的材质可选自algaas、algainp。所述n型限制层9的材质可选自algaas、algainp等。所述衬底10的材质可选自gaas等。所述n面金属的材质可选自augeni、tiptau等。由于本实施例克服现有的宽条

形大功率半导体激光器存在的热透镜效应的技术方案为:将脊型台状的p型限制层1的两侧壁设置成向内凹陷的凹槽状结构,从而在此处形成孔洞结构,由于绝缘层3和孔洞中空气散热系数很低,进而使得脊p型限制层1侧壁处散热效率变差,消除了p型限制层1在侧壁方向向上的凸形温度分布,实现p型限制层1中间区域与边缘区域的温度一致,进而消除了热透镜效应,有效提高了半导体激光器的光束质量。

34.因此,应当理解的是,在本发明中,上述的p型波导层6、有源层7、n型波导层8、n型限制层9、衬底10、n面金属11主要作为载体结构,其材质的选择,结构的调整、变化对通过将脊型台状的p型限制层的两侧壁设置成向内凹陷的凹槽状结构而消除热透镜效应的设计不具有决定性影响。因此,本领域技术人员也可根据需要选择其他适合结构的所述载体结构。基于此,任意包含了上述技术构思的技术方案均视为本发明技术方案的等同替换。

35.最后,需要说明的是,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1