一种基于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚合物固态电解质及其制备方法

1.本发明属于新能源技术领域,具体涉及一种基于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚合物固态电解质及其制备方法。

背景技术:

2.近年来,随着新能源的崛起,相应的便携电子产品、电动汽车以及其他电子设备也迎来快速发展。电解质广泛应用于电池及其他电子器件之中,在正负极之间充当离子传输的媒介。然而随着安全性、能量密度的限制,传统液态电解质电池的发展受到约束。液态电解质具有容易泄露、闪电较低、易挥发、有毒等性质,液态锂离子电池的安全可靠性较差,在挤压、碰撞、过充或某些意外情况下,易发生爆炸燃烧的问题,甚至危及人身安全,于是固态电解质电池成了一个新的研究方向。在安全性上,固态电解质不存在由于电解液泄露导致的严重安全问题;在能量密度上,固态电解质由于高机械强度抑制锂枝晶,可适用高能量密度的锂金属负极。由于聚合物固态电解质的制备工艺成熟,可实现更安全、绿色、高效的产业化,因此是固态电解质中相当有前景的一类。

3.由于用固体电解质代替了液体电解质,与液态锂离子电池相比,聚合物锂离子电池具有可薄形化、任意面积化与任意形状化等优点,也不会产生漏液与燃烧爆炸等安全上的问题,因此可以用铝塑复合薄膜制造电池外壳,从而可以提高整个电池的比容量;聚合物锂离子电池还可以采用高分子作正极材料,其质量比能量将会比目前的液态锂离子电池提高50%以上。

4.已有研究表明,聚碳酸酯是一种有前途的聚合物固态电解质,它在拥有高离子迁移数的基础上,相较醚类聚合物固态电解质还有着更高的电化学稳定性(》4.2v)。但聚酯类聚合物固态电解质由于分子刚性较强,分子柔顺性低,从而使其传输锂离子能力大大降低,无法提供室温下合适的离子电导率。而如何平衡机械强度和传导锂离子性能成了当下需要解决的问题。

5.迄今为止有研究人员在聚己内酯的基础上尝试制备聚合物固态电解质,例如专利cn111430791a公开了一种原位聚合聚己内酯基全固态电解质的制备方法,该发明提供的全固态电解质同时具有较高的机械强度、较宽的电化学稳定窗口、较高的离子电导率和较高的离子迁移数。采用原位聚合方法则使得极片与电解质之间连接紧密,减小界面阻抗,提高电池循环稳定性。然而,即使其实现了较高的离子电导率,但是仍旧不能实现室温下的电池循环,而进一步提高高分子链段柔顺性,使之易于传导锂离子从而实现室温电池循环显得尤为重要。

技术实现要素:

6.为解决现有技术的不足,本发明目的是提供一种基于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚合物的锂离子电池聚合物固态电解质及其制备方法,将聚酯或聚

碳酸酯接枝于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物,可以提高聚酯的离子电导率,且可调控其分子量又能提供机械强度,增加循环稳定性。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明提供一种基于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚合物固态电解质的制备方法,具体步骤如下:

9.(1)将聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物溶于酯类或碳酸酯类分子,无水无氧条件下搅拌得到溶液;

10.(2)加入催化剂,无水无氧条件下反应;

11.(3)使用甲醇清洗,烘干得到接枝共聚物,即聚乙烯醇接枝聚酯类聚合物、聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚酯类聚合物、聚乙烯醇接枝聚碳酸酯类聚合物、或聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚碳酸酯类聚合物;

12.(4)将步骤(3)所得的接枝聚合物与锂盐溶于四氢呋喃,用浇筑法成膜,真空干燥,得到所述聚合物固态电解质。

13.进一步地,步骤(1)所述酯类或碳酸酯类分子,包括聚丁内酯、聚己内酯、聚乙交酯、聚丙交酯、聚碳酸乙烯酯、聚氟代碳酸乙烯酯、聚碳酸丙烯酯、聚三亚甲基环碳酸酯、聚2,2-二甲基三亚甲基环碳酸酯中的至少一种。

14.进一步地,步骤(1)所述酯类或碳酸酯类分子的单体为环状酯或环状碳酸酯单体,包括丁内酯、己内酯、乙交酯、丙交酯、碳酸乙烯酯、氟代碳酸乙烯酯、碳酸丙烯酯、三亚甲基环碳酸酯、2,2-二甲基三亚甲基环碳酸酯中的至少一种。

15.进一步地,步骤(1)所述聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物与酯类或碳酸酯类分子的用量比为1g/10ml~10g/ml。

16.进一步地,步骤(1)所述搅拌的温度为50~100℃,搅拌的时间为3~6h。

17.进一步地,步骤(2)所述催化剂选自三乙烯二胺、五甲基二乙烯三胺、三(2-二甲氨基乙基)胺、(-)-鹰爪豆碱、1,5-二氮杂双环[4.3.0]壬-5-烯、7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯、四甲基胍、n-beta-氨乙基-gamma-氨丙基甲基二甲氧基硅烷中的至少一种。

[0018]

进一步地,步骤(2)所述催化剂与聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的质量比为1:0.5~1:2。

[0019]

进一步地,步骤(2)所述反应的温度为50~100℃,反应的时间为12~36h。

[0020]

进一步地,步骤(3)所述使用甲醇洗涤次数为3~5次。

[0021]

进一步地,步骤(3)所述烘干的温度为50~90℃,烘干的时间为12~36h。

[0022]

进一步地,步骤(4)所述锂盐选自高氯酸锂、六氟磷酸锂、二草酸硼酸锂、六氟磷酸锂、四氟硼酸锂、甲基磺酸锂、三氟甲基磺酸锂、双(氟磺酰)亚胺锂、双(三氟甲烷磺酰)亚胺锂中的至少一种。

[0023]

进一步地,步骤(4)所述接枝聚合物与锂盐的重量比为(20-90):(5-90)。

[0024]

进一步地,步骤(4)所述接枝聚合物与四氢呋喃的用量比为1g:5ml~1g:50ml。

[0025]

进一步地,步骤(4)所述真空干燥的温度为50~90℃,时间为12~36h。

[0026]

本发明提供一种由上述的制备方法得到的基于聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚合物固态电解质。

[0027]

所述接枝聚合物的主链为聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物所提供的-(ch-ch2)

n-结构,主链分子量为1

×

10

3-1

×

106;支链由聚酯类或聚碳酸酯类聚合物链构成,支链聚合度为1-50,支链通过共价键连接在主链上。

[0028]

所述接枝聚合物的分子量可以通过调控聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的分子量和接枝聚合的反应时间来调控。

[0029]

相对于现有技术,本发明具有如下优点和有益效果:

[0030]

(1)本发明将聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物通过开环聚合接枝聚酯类或聚碳酸酯类聚合物,通过控制聚乙烯醇或聚乙烯醇-聚醋酸乙烯酯共聚物的初始分子量和接枝反应时间来控制目标聚合物的分子量,并将该聚合物与锂盐为原料制备成固态电解质;

[0031]

(2)本发明制备的电解质为支链高分子,分子链柔顺性高,玻璃化转变温度较低,且制备的固态电解质莫表面平整光滑,界面阻抗低,可以拥有更高的电导率,尤其可以在室温下实现稳定的电池循环;

[0032]

(3)本发明制备的电解质采用酯键高分子,耐高压性能好,可以拥有更高的电化学窗口,进而负载活性更高的正极,实现更高的比容量;

[0033]

(4)本发明制备的电解质可以通过控制分子量来控制固态电解质的机械强度;

[0034]

(5)本发明制备的高分子拥有大量末端为羟基的支链,后续可以通过反应改变端基来实现可能出现的其他性能需求。

附图说明

[0035]

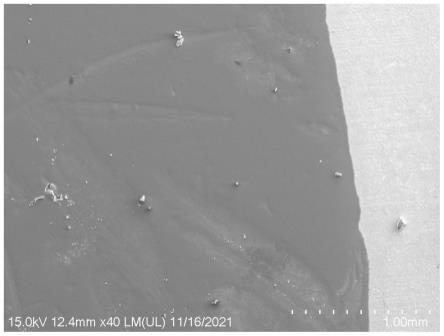

图1和图2为实施例1制备的基于接枝聚合物pva-g-pcl的固态电解质膜的扫描电镜图;

[0036]

图3为实施例1制备的基于接枝聚合物pva-g-pcl在不同温度下的阻抗图;

[0037]

图4为实施例1制备的基于接枝聚合物pva-g-pcl的固态电解质膜的电化学窗口i~e图。

具体实施方式

[0038]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式和保护范围不限于此。

[0039]

实施例1

[0040]

一种基于聚乙烯醇接枝聚己内酯的接枝聚合物pva-g-pcl固态电解质的制备方法,包括以下步骤:

[0041]

(1)将1g聚乙烯醇(mw=1

×

103)加入10ml己内酯中,50℃搅拌6h。

[0042]

(2)在溶液中加入0.7g催化剂1,5-二氮杂二环,在无氧无水条件下,50℃反应12h。

[0043]

(3)用甲醇洗涤5次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到pva-g-pcl固体。

[0044]

(4)将0.1g pva-g-pcl与0.2g双氟磺酰亚胺锂溶于0.5ml四氢呋喃,将溶液导入聚四氟乙烯模具中,60℃真空干燥12h得到基于接枝聚合物pva-g-pcl的固态电解质膜。

[0045]

图1和图2为本实施例制备的pva-g-pcl固态电解质膜涂覆于钢片的扫描电镜图,

图1可见右侧白色部分为钢片,左侧黑色部分为电解质,杂质颗粒为测试前添加了少量的无机颗粒用于区分电解质。本方法制备的固态电解质膜十分光滑平坦,界面阻抗较小,电导率较高。图3为本实施制备的pva-g-pcl固态电解质膜在不同温度下的阻抗图,其中在室温下的电导率为1.91

×

10-4

s/cm。图4为本实施例制备的pva-g-pcl固态电解质膜的电化学窗口i~e图,电化学稳定窗口为4.72v。

[0046]

实施例2

[0047]

一种基于聚乙烯醇接枝聚碳酸乙烯酯的接枝聚合物pva-g-pec固态电解质的制备方法,包括以下步骤:

[0048]

(1)将1g聚乙烯醇(mw=1

×

104)加入10ml碳酸乙烯酯中,100℃搅拌6h。

[0049]

(2)在溶液中加入0.5g催化三乙烯二胺,在无氧无水条件下,100℃反应24h。

[0050]

(3)用甲醇洗涤5次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到pva-g-pec固体。

[0051]

(4)将0.1g pva-g-pec与0.2g甲基磺酸锂溶于1ml四氢呋喃,将溶液导入聚四氟乙烯模具中,60℃真空干燥12h得到基于接枝聚合物pva-g-pec聚合物固态电解质膜。

[0052]

本实施例所得聚合物固态电解质膜的室温电导率为1.71

×

10-4

s/cm,电化学稳定窗口为4.75v。

[0053]

实施例3

[0054]

一种基于聚乙烯醇-聚醋酸乙烯酯共聚物的接枝聚丁内酯接枝聚合物(pva-c-pvac)-g-pbl固态电解质的制备方法,包括以下步骤:

[0055]

(1)将1g聚乙烯醇-聚醋酸乙烯酯共聚物(mw=1

×

104)加入10ml丁内酯中,50℃搅拌3h。

[0056]

(2)在溶液中加入0.9g催化剂五甲基二乙烯三胺,在无氧无水条件下,60℃反应36h。

[0057]

(3)用甲醇洗涤5次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到(pva-c-pvac)-g-pbl固体。

[0058]

(4)将0.1g(pva-c-pvac)-g-pbl与0.2g四氟硼酸锂溶于0.5ml四氢呋喃,将溶液导入聚四氟乙烯模具中,90℃真空干燥36h得到基于接枝聚合物(pva-c-pvac)-g-pbl聚合物固态电解质膜。

[0059]

本实施例所得聚合物固态电解质膜的室温电导率为1.88

×

10-4

s/cm,电化学稳定窗口为4.67v。

[0060]

实施例4

[0061]

一种基于聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚碳酸丙烯酯的接枝聚合物(pva-c-pvac)-g-ppc固态电解质的制备方法,包括以下步骤:

[0062]

(1)将1g聚乙烯醇-聚醋酸乙烯酯共聚物(mw=1

×

105)加入10ml碳酸丙烯酯中,70℃搅拌3h。

[0063]

(2)在溶液中加入各0.3g的催化剂三(2-二甲氨基乙基)胺和n-beta-氨乙基-gamma-氨丙基甲基二甲氧基硅烷,在无氧无水条件下,50℃反应12h。

[0064]

(3)用甲醇洗涤3次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到(pva-c-pvac)-g-ppc固体。

[0065]

(4)将0.1g(pva-c-pvac)-g-ppc与1.8g六氟磷酸锂溶于5ml四氢呋喃,将溶液导入聚四氟乙烯模具中,50℃真空干燥20h得到基于接枝聚合物(pva-c-pvac)-g-ppc聚合物固态电解质膜。

[0066]

本实施例所得聚合物固态电解质膜的室温电导率为1.91

×

10-4

s/cm,电化学稳定窗口为4.73v。

[0067]

实施例5

[0068]

一种基于聚乙烯醇聚醋酸乙烯酯共聚物接枝聚乙交酯的接枝聚合物(pva-c-pvac)-g-pga固态电解质的制备方法,包括以下步骤:

[0069]

(1)将1g聚乙烯醇-聚碳酸乙烯酯(mw=1

×

106)共聚物加入10ml乙交酯中,100℃搅拌3h。

[0070]

(2)在溶液中加入2g催化剂(-)-鹰爪豆碱,在无氧无水条件下,70℃反应30h。

[0071]

(3)用甲醇洗涤5次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到(pva-c-pvac)-g-pga固体。

[0072]

(4)将0.1g(pva-c-pvac)-g-pga与0.45g二草酸硼酸锂溶于3ml四氢呋喃,将溶液导入聚四氟乙烯模具中,80℃真空干燥24h得到基于接枝聚合物(pva-c-pvac)-g-pga聚合物固态电解质膜。

[0073]

本实施例所得聚合物固态电解质膜的室温电导率为1.80

×

10-4

s/cm,电化学稳定窗口为4.70v。

[0074]

实施例6

[0075]

一种基于聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚乙交酯的接枝聚合物(pva-c-pvac)-g-pga固态电解质的制备方法,包括以下步骤:

[0076]

(1)将10g聚乙烯醇-聚碳酸乙烯酯(mw=1

×

106)共聚物加入10ml乙交酯中,与80℃搅拌4.5h。

[0077]

(2)在溶液中加入5g催化剂7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯,在无氧无水条件下,70℃反应20h。

[0078]

(3)用甲醇洗涤4次,滤去多余溶剂,将粘流态样品置于烘箱中,在60℃下真空干燥12h,得到(pva-c-pvac)-g-pga固体。

[0079]

(4)将0.1g(pva-c-pvac)-g-pga与0.45g六氟磷酸锂溶于0.6ml四氢呋喃,将溶液导入聚四氟乙烯模具中,70℃真空干燥20h得到基于接枝聚合物(pva-c-pvac)-g-pga聚合物固态电解质膜。

[0080]

本实施例所得聚合物固态电解质膜的室温电导率为1.82

×

10-4

s/cm,电化学稳定窗口为4.71v。

[0081]

实施例7

[0082]

一种基于聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚乙交酯的接枝聚合物(pva-c-pvac)-g-pga固态电解质的制备方法,包括以下步骤:

[0083]

(1)将5g聚乙烯醇-聚碳酸乙烯酯(mw=1

×

103)共聚物加入10ml乙交酯中,与70℃搅拌6h。

[0084]

(2)在溶液中加入5g催化剂7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯,在无氧无水条件下,50℃反应20h。

[0085]

(3)用甲醇洗涤3次,滤去多余溶剂,将粘流态样品置于烘箱中,在75℃下真空干燥18h,得到(pva-c-pvac)-g-pga固体。

[0086]

(4)将0.2g(pva-c-pvac)-g-pga与0.9g二草酸硼酸锂溶于5ml四氢呋喃,将溶液导入聚四氟乙烯模具中,75℃真空干燥18h得到基于接枝聚合物(pva-c-pvac)-g-pga聚合物固态电解质膜。

[0087]

本实施例所得聚合物固态电解质膜的室温电导率为1.82

×

10-4

s/cm,电化学稳定窗口为4.71v。

[0088]

实施例8

[0089]

一种基于聚乙烯醇-聚醋酸乙烯酯共聚物接枝聚乙交酯的接枝聚合物(pva-c-pvac)-g-pga固态电解质的制备方法,包括以下步骤:

[0090]

(1)将8g聚乙烯醇-聚碳酸乙烯酯(mw=3

×

103)共聚物加入10ml乙交酯中,与70℃搅拌3h。

[0091]

(2)在溶液中加入12g催化剂7-甲基-1,5,7-三氮杂二环[4.4.0]癸-5-烯,在无氧无水条件下,65℃反应12h。

[0092]

(3)用甲醇洗涤4次,滤去多余溶剂,将粘流态样品置于烘箱中,在50℃下真空干燥36h,得到(pva-c-pvac)-g-pga固体。

[0093]

(4)将0.9g(pva-c-pvac)-g-pga与0.05g甲基磺酸锂溶于5ml四氢呋喃,将溶液导入聚四氟乙烯模具中,60℃真空干燥36h得到基于接枝聚合物(pva-c-pvac)-g-pga聚合物固态电解质膜。

[0094]

本实施例所得聚合物固态电解质膜的室温电导率为1.82

×

10-4

s/cm,电化学稳定窗口为4.71v。

[0095]

以上所述实施例仅是本发明的优选实施方式,本发明的实施方式并不受上述实施例的限制,应当指出,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1