一种多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料及其制备方法和应用

1.本发明涉及锂离子电池负极材料领域,特别涉及一种多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料及其制备方法和应用。

背景技术:

2.锂离子电池凭借自放电率低、循环寿命长、安全性高等优点在各种电子器件中得到了广泛应用。随着人们对柔性器件及电动汽车等大功率器件需求的增大,探索高能量密度、高功率密度和低成本的柔性负极材料成为锂离子电池的研究热点。而当前商业化的锂离子电池负极为石墨,比容量仅为372ma

·

h/g,低温性能差,在循环过程中易发生溶剂共嵌入,使石墨片层结构逐渐被剥离;并且在电极制备过程要加入导电剂、粘结剂和集流体,增大了不必要的重量,无法满足高能量密度和功率密度的要求,因此亟待寻求新型负极材料。

3.硅材料由于其较高的理论比容量(li

22

si5理论比容量:4200ma

·

h/g,可实现最大理论比容量li

15

si4:3579ma

·

h/g)、低工作点位(0.2vvs.li/li

+

),高地球丰度(~2.7%),环境友好等优点成为最有希望的负极材料之一。但是si材料也有致命性的问题,其在充放电过程中会产生巨大的体积变化(~300%),固有导电性差(6.7

×

10-4

s/cm),造成电极材料的循环性能及倍率性能达不到理想状态。为了解决上述问题,将硅材料与导电性好的碳材料进行复合和结构设计,得到的复合电极材料既可以防止硅材料与电解液的直接接触,缓解体积膨胀,又可以提高材料的导电性,进而使电池的倍率性能得到改善。

4.中国专利号cn111092204a公开了采用包覆剂包覆硅纳米颗粒,然后与中空碳纤维、石墨混合后进行喷雾干燥、碳化后得到中空碳纤维改性硅碳材料,硅材料的体积膨胀获得了改善,但是此种方法存在部分硅纳米颗粒裸露在外,循环性能有待进一步提升;中国专利号cn110112405a公开了采用同轴静电纺丝的方式将纳米硅颗粒封装于中空碳纳米纤维内部,硅纳米颗粒与电解液无直接接触,碳纤维表面形成了稳定的sei膜,电池的循环性能得到了提升。但是,由于其为中空结构,硅纳米颗粒与碳纤维的接触性不好,导电性受到影响;中国专利号cn105226254a公开了以石墨纳米片与碳纤维(或碳纳米管)为基底,采用偶连法或静电吸附法将硅纳米颗粒均匀地负载在基底表面,并在表面进行了碳包覆。所得复合材料既保证了硅纳米颗粒良好的电荷传导,又隔绝了电解液的直接接触,有利于提高材料的循环性能和倍率性能。但硅纳米颗粒在循环过程中巨大的体积膨胀仍是一关键性问题,需要进一步改性。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料及其制备方法和应用。本发明的多孔硅纳米颗粒可有效缓解自身体积膨胀应力,且高比表面积有利于离子的快速传输,同时多孔和皮芯双重结构设计有效缓解多孔硅纳米颗粒的体积膨胀和脱落,抑制sei的重复再生,有效地改善电极材料的循环稳定性和倍率性

能。

6.为了实现上述技术效果,本发明提供了以下技术方案:

7.一种多孔硅纳米颗粒/碳纳米纤维复合电极材料,包括所述复合电极材料以多孔硅纳米颗粒和多孔碳芯为核层,所述多孔硅纳米颗粒和多孔碳芯封装于多孔碳纳米纤维皮层内部。

8.优选地,所述多孔硅纳米颗粒的粒径为100~130nm,孔容积为0.11cm3·

g-1

,比表面积为34.97m2·

g-1

。

9.优选地,所述多孔硅纳米颗粒/碳纳米纤维复合电极材料中硅含量为20~60wt%。

10.本发明还提供了所述多孔硅纳米颗粒/碳纳米纤维复合电极材料的制备方法,包括以下步骤:

11.步骤(1)、静电纺丝皮层溶液的配制:

12.称取n,n-二甲基甲酰胺溶剂、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质,将所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至所述n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后搅拌,得到均匀的纺丝皮层溶液;

13.步骤(2)、静电纺丝芯层溶液的配制:

14.称取n,n-二甲基甲酰胺溶剂、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺),将聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至部分n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后得到a溶液,将多孔硅纳米颗粒放入剩余n,n-二甲基甲酰胺溶剂中超声处理得到b溶液,最后将b溶液加入a溶液中搅拌,得到均匀的纺丝芯层溶液;

15.步骤(3)、多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料的制备:

16.将步骤(1)得到的纺丝皮层溶液和步骤(2)得到的纺丝芯层溶液进行同轴静电纺丝,依次经过多温区预氧化、碳化处理,得到所述多孔硅纳米颗粒/多孔道碳纳米纤维复合电极材料。

17.优选地,所述步骤(1)中n,n-二甲基甲酰胺溶剂、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质的质量百分比为80~85:3~5:12~15。

18.优选地,所述步骤(2)中n,n-二甲基甲酰胺溶剂、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质的质量百分比为75~80:5:7~10:8~10。

19.优选地,所述步骤(2)中n,n-二甲基甲酰胺溶剂的a溶液和b溶液用量比为2:1~4:1。

20.优选地,所述步骤(3)中同轴静电纺丝时纺丝皮层溶液、纺丝芯层溶液的注射泵供液速率比为2:1~4:1,接收器的转速为450r/min,接收距离为15~18cm,施加电压负压-3kv、正压14kv。

21.优选地,所述步骤(3)中多温区预氧化为以5℃/min的升温速率升至200℃,保温20min,再以1℃/min的升温速率升至290℃,保温1h,再以5℃/min的升温速率升至320℃保温1h。

22.本发明还提供了所述多孔硅纳米颗粒/碳纳米纤维复合电极材料或所述的制备方法制得的多孔硅纳米颗粒/碳纳米纤维复合电极材料在锂离子电池中的应用。

23.本发明的有益技术效果:

24.(1)本发明提供的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的多孔硅纳米颗粒可有效缓解自身体积膨胀应力,且高比表面积有利于离子的快速传输;

25.(2)本发明提供的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的多孔硅纳米颗粒均匀地分布在芯部多孔碳芯中,并为多孔硅纳米颗粒的体积膨胀留下一定的空间,进一步缓解多孔硅纳米颗粒的体积膨胀,并提高材料的电荷传导和离子传输;

26.(3)本发明提供的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的多孔硅纳米颗粒/多孔碳封装在多孔道中空碳纳米纤维内部,可以防止多孔硅纳米颗粒与电解液的直接接触,在碳纤维表面生成稳定的sei膜,提高材料的循环稳定性;

27.(4)本发明提供的多孔硅纳米颗粒/多孔碳纳米纤维复合材料是柔性自支撑电极材料,在电池的组装过程中不需要额外的集流体、粘结剂和其他添加剂,减小了电极材料的整体质量,大大提高了电极材料的能量密度和功率密度;

28.(5)在本发明中,多孔硅纳米颗粒有利于缩短锂离子的扩散距离,多孔碳芯提高电导性,多孔硅纳米颗粒通过多孔碳芯紧密接触,避免发生团聚,有利于电荷传输。

29.实施例的结果表明,本发明提供的多孔硅纳米颗粒/多孔碳纳米纤维复合材料,在电流密度为0.5a/g时,循环500圈后可逆比容量可达1197ma

·

h/g;在电流密度为2a/g时,循环1000圈后可逆比容量可达673ma

·

h/g。

附图说明

30.图1为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料弯曲时的实物图;

31.图2为本发明实施例1所采用的多孔硅纳米颗粒的tem图;

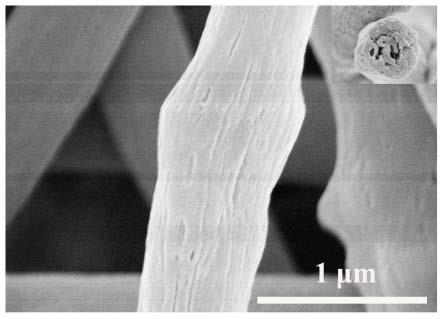

32.图3为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的sem图;

33.图4为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的cv曲线图,其中1st表示第一次充放电循环,2nd表示第二次充放电循环,3rd表示第三次充放电循环,4th表示第四次充放电循环,5th表示第五次充放电循环;

34.图5为本发明实施例1和对比例1制备的复合材料在充放电流密度为0.5a/g下的长循环性能图;

35.图6为本发明实施例1和对比例1制备的复合材料的倍率性能对比图。

具体实施方式

36.本发明提供了一种多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料,包括所述复合电极材料以多孔硅纳米颗粒和多孔碳芯为核层,所述多孔硅纳米颗粒和多孔碳芯封装于多孔碳纳米纤维皮层内部。

37.在本发明中,所述多孔硅纳米颗粒的粒径优选为100~130nm,孔容积为0.11cm3·

g-1

,比表面积优选为34.97m2·

g-1

。

38.在本发明中,所述多孔硅纳米颗粒的制备优选分为两个过程:1、沉积过程:首先,将0.00425g硝酸银放入25ml去离子水中,配制成1mm溶液;然后将0.5g硅纳米颗粒分散在硝酸银溶液中,以500r/min的转速磁力搅拌;之后,将2.5ml氢氟酸放入17.5ml去离子水中,在

搅拌下加入至上述溶液,沉积5min;2、刻蚀过程:称取0.0324mol过氧化氢,与去离子水配置成6ml溶液滴加入上述沉积溶液中,搅拌1h;之后对混合液离心处理,取出沉积物放入浓硝酸溶液中处理3h去除银粒子。

39.本发明通过静电纺丝的方法,将多孔硅纳米颗粒/多孔碳芯层封装在多孔道碳纳米纤维皮层内部,多孔和皮芯双重结构设计有效缓解硅纳米颗粒的体积膨胀和脱落,其中多孔硅纳米颗粒可有效缓解自身体积膨胀应力,且高比表面积有利于离子的快速传输,多孔道碳纳米纤维皮层能防止多孔硅纳米颗粒与电解液的直接接触,抑制sei的重复再生,改善了复合电极材料的循环稳定性和倍率性能,且复多孔硅纳米颗粒/碳纳米纤维复合电极材料是柔性材料,具有较强的机械强度,由此制备而成的锂离子半电池容量大,质量轻,循环性能好,将其应用于柔性锂离子电池技术领域,能够进一步提高锂离子电池的电化学性能。

40.在本发明中,所述多孔硅纳米颗粒/碳纳米纤维复合电极材料中硅含量优选为20~60wt%,更优选为24wt%。

41.本发明还提供了上述所述多孔硅纳米颗粒/碳纳米纤维复合电极材料的制备方法,包括以下步骤:

42.步骤(1)、静电纺丝皮层溶液的配制:

43.称取n,n-二甲基甲酰胺溶剂、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质,将所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至所述n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后搅拌,得到均匀的纺丝皮层溶液;

44.步骤(2)、静电纺丝芯层溶液的配制:

45.称取n,n-二甲基甲酰胺溶剂、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺),将聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至部分n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后得到a溶液,将多孔硅纳米颗粒放入剩余n,n-二甲基甲酰胺溶剂中超声处理得到b溶液,最后将b溶液加入a溶液中搅拌,得到均匀的纺丝芯层溶液;

46.步骤(3)、多孔硅纳米颗粒/多孔碳纳米纤维复合电极材料的制备:

47.将步骤(1)得到的纺丝皮层溶液和步骤(2)得到的纺丝芯层溶液进行同轴静电纺丝,依次经过多温区预氧化、碳化处理,得到所述多孔硅纳米颗粒/多孔道碳纳米纤维复合电极材料。

48.本发明步骤(1)、静电纺丝皮层溶液的配制:

49.称取n,n-二甲基甲酰胺溶剂、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质,将所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至所述n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后搅拌,得到均匀的纺丝皮层溶液。

50.在本发明中,所述n,n-二甲基甲酰胺为溶剂,所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质,所述n,n-二甲基甲酰胺为溶剂,所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)的质量比优选为80~85:3~5:12~15,更优选为80:5:15,所述聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)分别用于造孔和碳化。

51.在本发明中,所述水浴加热的温度优选为50~70℃,更优选为60℃,时间优选为2~3h;所述搅拌优选为磁力搅拌,所述磁力搅拌的转速优选为300r/min,时间优选为12~24h。

52.本发明步骤(2)、静电纺丝芯层溶液的配制:

53.称取n,n-二甲基甲酰胺溶剂、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺),将聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)加入至部分n,n-二甲基甲酰胺溶剂中,水浴加热,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后得到a溶液,将多孔硅纳米颗粒放入剩余n,n-二甲基甲酰胺溶剂中超声处理得到b溶液,最后将b溶液加入a溶液中搅拌,得到均匀的纺丝芯层溶液。

54.在本发明中,所述n,n-二甲基甲酰胺为溶剂,所述多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)为溶质,所述n,n-二甲基甲酰胺溶剂、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)溶质的质量百分比优选为75~80:5:7~10:8~10,更优选为75:5:10:10。

55.在本发明中,所述水浴加热的温度优选为50~70℃,更优选为60℃,时间优速为2~3h;所述超声处理的频率优选为35khz,时间优选为10~60min;所述搅拌优选为磁力搅拌,所述磁力搅拌的转速优选为300r/min,时间优选为12~24h。

56.在本发明中,所述步骤(2)中n,n-二甲基甲酰胺溶剂的a溶液和b溶液用量比优选为2:1~4:1,更优选为3:1。

57.本发明步骤(3)、多孔硅纳米颗粒/碳纳米纤维复合电极材料的制备:

58.将步骤(1)得到的纺丝皮层溶液和步骤(2)得到的纺丝芯层溶液进行同轴静电纺丝,依次经过多温区预氧化、碳化处理,得到所述多孔硅纳米颗粒/多孔道碳纳米纤维复合电极材料。

59.在本发明中,所述步骤(3)中同轴静电纺丝时纺丝皮层溶液、纺丝芯层溶液的注射泵供液速率比优选为2:1~4:1,更优选为3:1,对应的供液速率分别优选为0.75ml/h和0.25ml/h;接收器的转速优选为450r/min,接收距离优选为15~18cm,施加电压优选为负压-3kv、正压14kv。

60.在本发明中,所述步骤(3)中多温区预氧化优选为以5℃/min的升温速率升至200℃,保温20min,再以1℃/min的升温速率升至290℃,保温1h,再以5℃/min的升温速率升至320℃保温1h。

61.在本发明中,所述碳化处理的温度优选为900℃~1100℃,更优选为1000℃,时间优选为1.5h~2.5h,更优选为2h。

62.本发明还提供了所述多孔硅纳米颗粒/碳纳米纤维复合电极材料或所述的制备方法制得的多孔硅纳米颗粒/碳纳米纤维复合电极材料在锂离子电池中的应用。

63.为了进一步说明本发明,下面结合实施例对本发明提供的一种多孔硅纳米颗粒/碳纳米纤维复合电极材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

64.实施例1

65.一种硅含量为24wt%的皮芯结构多孔硅纳米颗粒/碳纳米纤维复合电极材料的制备方法,包括以下步骤:

66.聚(丙烯腈-n-乙烯基甲酰胺)/聚甲基丙烯酸甲酯皮层溶液配制:

67.称取质量比为80:5:15的n,n-二甲基甲酰胺、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺),将0.5g聚甲基丙烯酸甲酯和1.5g聚(丙烯腈-n-乙烯基甲酰胺)加入至8.0gn,n-二甲基甲酰胺中,在65℃下水浴加热2h,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后,将混合溶液在加热的基础上再以300r/min的搅拌速度磁力搅拌12h,得到均匀的聚(丙烯腈-n-乙烯基甲酰胺)/聚甲基丙烯酸甲酯皮层溶液;

68.静电纺丝芯层溶液配制:

69.称取质量比为75:5:10:10的n,n-二甲基甲酰胺、多孔硅纳米颗粒、聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺),将0.6g聚甲基丙烯酸甲酯和0.6g聚(丙烯腈-n-乙烯基甲酰胺)加入至3gn,n-二甲基甲酰胺中,在65℃下水浴加热2h,待聚甲基丙烯酸甲酯和聚(丙烯腈-n-乙烯基甲酰胺)完全溶解后,将0.3g多孔硅纳米颗粒放入剩余1.5gn,n-二甲基甲酰胺中35khz超声处理30min加入上述溶液中,300r/min的搅拌速度磁力搅拌12h,得到均匀的芯层溶液。

70.多孔硅纳米颗粒/碳纳米纤维复合电极材料的制备:

71.将得到的皮层溶液放入10ml注射泵中,将所得到芯层溶液放入5ml注射泵中,进行同轴静电纺丝,两注射泵供液速率分别为0.75ml/h和0.25ml/h,接收器的转速设置为450r/min,接收距离为15cm,施加正负电压分别为14kv和-3kv。

72.将由上制备的原丝放在管式炉中进行预氧化处理;首先,以5℃/min的升温速率升至200℃,保温20min,再以1℃/min的升温速率升至290℃,保温1h,再以5℃/min的升温速率升至320℃并保温1h。

73.将预氧化得到的材料在氮气保护气氛下进行碳化处理;以5℃/min的升温速率升至1000℃,碳化2h,得到皮芯结构的多孔硅纳米颗粒/碳纳米纤维复合电极材料。

74.本实施例得到的多孔硅纳米颗粒/碳纳米纤维复合电极材料在电流密度为0.5a/g时,循环500圈后可逆比容量为1197ma

·

h/g;在电流密度为2a/g时,循环1000圈后可逆比容量为673ma

·

h/g。锂离子半电池的制备方法:将所得材料裁剪为12*12mm的电极片,干燥、称量后、抽真空后放入手套箱中,以锂片为对电极材料,pp薄膜为隔膜,加入溶质为1mlipf6,溶剂为ec:emc:dec(1:1:1)的混合电解液,在手套箱(水含量《0.1ppm,氧含量《0.1ppm)中组装cr2032型纽扣电池,过程为:由下而上依次放(滴)入负极壳、弹片、钢片、电解液、锂片、电解液、隔膜、电解液、负极片、电解液、正极壳,预先轻压按紧,之后放入纽扣电池封装机中以50mpa的力闭合压紧,静置12h待用。

75.图1为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料弯曲时的实物图,从图1中可见本发明制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料柔韧性能优异;

76.图2为本发明实施例1所采用的多孔硅纳米颗粒的tem图,可见本发明所采用的多孔硅纳米颗粒内部具有多孔的结构;

77.图3为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的sem图,从图中可见,多孔硅纳米颗粒成功包覆入纤维内部,且皮芯结构设计成功;

78.图4为本发明实施例1制得的多孔硅纳米颗粒/多孔碳纳米纤维复合材料的cv曲线图,其中1st表示第一次充放电循环,2nd表示第二次充放电循环,3rd表示第三次充放电循

环,4th表示第四次充放电循环,5th表示第五次充放电循环;从图中可见,材料首圈出现的较宽还原峰,对应于sei膜的形成;材料在0.02v、0.18v、0.38v、0.53v处存在明显的氧化还原峰,表明该材料内部的多孔硅纳米颗粒与电解液中的li

+

发生了合金-去合金化反应。

79.实施例2~3

80.实施例2~3中得到皮芯结构多孔硅纳米颗粒/多孔道碳纳米纤维复合材料的制备方法以及锂离子半电池的制备方法与实施例1相同,其不同的地方在于皮层溶液中n,n-二甲基甲酰胺、聚甲基丙烯酸甲酯与聚(丙烯腈-n-乙烯基甲酰胺)的质量比,相应的复合材料中硅含量也不同,如表1所示:

81.表1

[0082][0083][0084]

实施例2得到的多孔硅纳米颗粒/碳纳米纤维复合电极材料在电流密度为0.5a/g时,循环500圈后可逆比容量为915ma

·

h/g;在电流密度为2a/g时,循环1000圈后可逆比容量为523ma

·

h/g。

[0085]

实施例3得到的多孔硅纳米颗粒/碳纳米纤维复合电极材料在电流密度为0.5a/g时,循环500圈后可逆比容量为731ma

·

h/g;在电流密度为2a/g时,循环1000圈后可逆比容量为385ma

·

h/g。

[0086]

对比例1

[0087]

对比例1得到的皮芯结构硅纳米颗粒/碳纳米纤维复合电极材料的制备方法以及锂离子半电池的制备方法与实施例1相同,其不同的地方在于采用等质量的硅纳米颗粒代替多孔硅纳米颗粒。

[0088]

对比例1得到的硅纳米颗粒/碳纳米纤维复合电极材料在电流密度为0.5a/g时,循环500圈后可逆比容量为844ma

·

h/g;在电流密度为2a/g时,循环1000圈后可逆比容量为420ma

·

h/g。

[0089]

图5为本发明实施例1和对比例1制备的复合材料在充放电流密度为0.5a/g下的长循环性能图,可见实施例1得到的多孔硅纳米颗粒/碳纳米纤维复合电极材料在电流密度为0.5a/g时,循环500圈后可逆比容量为1197ma

·

h/g,对比例1为915ma

·

h/g;

[0090]

图6为本发明实施例1和对比例1制备的复合材料的倍率性能对比图,可见实施例1制备的复合材料倍率性能均优于对比例1。

[0091]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1