一种电池极片及其制备方法

1.本发明涉及锂离子电池技术领域,具体而言,涉及一种电池极片及其制备方法。

背景技术:

2.粘结剂在锂离子电池电极中起着重要的作用,对于活性物质的保持,稳定电池极片的结构和减少电极的阻抗等,对电极乃至整个电池的性能(内阻、容量可逆性、循环寿命等)均有很大的影响。目前工业界多采用聚偏二氟乙烯(pvdf)来制备锂离子电池的电极,添加量为2%~4%。虽然pvdf显示出优异的粘结性能,但是存在电极的电子和离子导电性不足、倍率性能一般、电池内阻较大等缺陷。特别是,使用pvdf的电池快充性能不足以满足当前市场对大倍率电池的需要,副反应的增多也将影响电池的循环寿命及内阻。因此,需要开发同时具有微量添加量辅助电极成型及优异电化学性能的电极添加剂。

3.申请号为cn201610508351.2的中国专利公开了一种多元功能化改性锂离子电池高分子粘结剂,该粘结剂以生物质高分子或合成高分子为底物,经自由基接枝共聚反应或迈克尔加成反应改性制备,提高电极浆料成膜时的均匀性和平整性,具有优良的弹性和粘结力,能在水/有机溶剂中应用,改善锂电池正负极材料的高倍率性能以及循环稳定性能。申请号为cn201911424779.9的中国专利公开了一种锂离子电池用超支化水溶型锂离子电池粘结剂,所述粘结剂为n,n—亚甲基双丙烯酰胺和氨乙基哌嗪的共聚物,提高了锂离子电池的工作电压、能量密度和循环寿命,增强活性材料之间和导电碳与基材之间的粘结力。但这些粘结剂用量较高,且制备工艺复杂。

4.目前为了制备新型电极添加剂,许多工作研究了超支化分子等复杂聚合物,然而,这些聚合物不仅制备复杂,且用量较大,副反应较多,使得电池能量密度减小。

技术实现要素:

5.针对现有技术的不足,本发明所要解决的技术问题是如何优良电极的电化学性能及增加电池能量密度。

6.为解决上述问题,本发明第一方面提供一种电池极片,包括基底和涂布在所述基底上的浆料层,所述浆料层由浆料干燥得到,所述浆料包括有机溶剂和固体粉末,所述固体粉末包括自具微孔聚合物添加剂、导电炭黑和正极活性物质。

7.进一步地,所述自具微孔聚合物添加剂的种类为pim系列聚合物中的一种或多种。pim系列聚合物包括pim-1~pim-31、pim-cooh。

8.进一步地,所述正极活性物质选自镍钴锰酸锂811、镍钴锰酸锂523、镍钴锰酸锂622,镍钴锰酸锂111、尖晶石镍锰酸锂、磷酸锰铁锂、磷酸铁锂、钴酸锂中的一种。

9.进一步地,所述有机溶剂选自二甲基亚砜、n,n—二甲基甲酰胺、n—甲基吡咯烷酮、四氢呋喃中的一种。

10.进一步地,所述自具微孔聚合物添加剂的质量为所述固体粉末总质量的0.05%~10%;所述导电炭黑的质量为所述固体粉末总质量的1%~10%;所述正极活性物质的质量

为所述固体粉末总质量的80%~89.95%。自具微孔聚合物添加剂的用量较少,就可以达到很高的效果,改善电极的电化学性能。

11.进一步地,所述有机溶剂的质量为所述固体粉末总质量的200%~250%。限定溶剂的质量,在使用不同比例添加剂的时候,都可以保证浆料的均匀性。

12.进一步地,所述基底为铝箔或涂碳铝箔。

13.进一步地,所述基底的厚度为10~30μm,所述浆料层的厚度为150~250μm。限定基底和浆料层厚度,可以制备不同负载量的锂离子电池正极极片,在此厚度(负载)范围内,使用自具微孔聚合物添加剂的锂离子电池都能够很好地工作。

14.本发明以自具微孔聚合物作为电池极片的添加剂,自具微孔聚合物添加剂具有比表面积大、自具微孔等特征,大比表面积及微孔的存在不仅有利于导电炭黑的分散,且有利于锂离子的传输,增加了离子扩散速率,能够得到电化学性能良好的电池极片。

15.本发明第二方面提供一种电池极片的制备方法,包括以下步骤:

16.将自具微孔聚合物添加剂、导电炭黑、正极活性物质加入到有机溶剂中,以600rpm~1000rpm转速在室温下搅拌4~12h,得到均匀分散的浆料;

17.将所得浆料涂布在基底上,涂布厚度为150~250μm,鼓风干燥4~12h,得到电池极片。

18.本发明电池极片的制备方法操作简便,反应条件易控制,无需使用粘结剂,浆料制备方法简便,相比于现有技术中需要大量使用的电池粘结剂,本发明中自具微孔聚合物的使用量很低,增加了电池的能量密度,可以实现在无粘结剂的条件下制备高能量密度电极,可提高锂离子电池的能量密度、可逆容量、循环稳定性和倍率性能等。

附图说明

19.图1为本发明实施例1中自具微孔聚合物添加剂pim-1的扫描电镜图;

20.图2a为本发明实施例1中自具微孔聚合物添加剂pim-1氮气吸附—脱附曲线,图2b为自具微孔聚合物添加剂pim-1的孔径分析图;

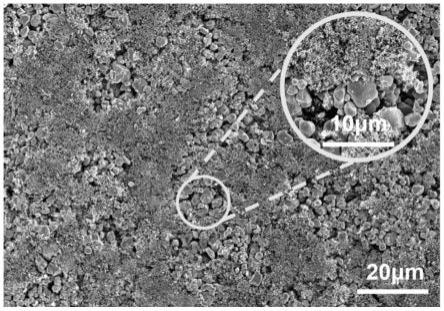

21.图3为本发明实施例1中电池极片的扫描电镜图;

22.图4为实验例中实施例1电池极片和传统电池极片的对比电化学循环性能曲线图;

23.图5为实验例中实施例1电池极片和传统电池极片的对比倍率曲线图。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。需要说明的是,以下各实施例仅用于说明本发明的实施方法和典型参数,而不用于限定本发明所述的参数范围,由此引申出的合理变化,仍处于本发明权利要求的保护范围内。

25.需要说明的是,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本发明的实施例公开一种电池极片,包括基底和涂布在所述基底上的浆料层,所

述浆料层由浆料干燥得到,所述浆料包括有机溶剂和固体粉末,所述固体粉末包括自具微孔聚合物添加剂、导电炭黑和正极活性物质。

27.本发明的具体实施例中,基底的厚度为10~30μm,浆料层的厚度为150~250μm。

28.本发明的具体实施例中,基底为铝箔或涂碳铝箔。

29.本发明的具体实施例中,有机溶剂选自二甲基亚砜、n,n—二甲基甲酰胺、n—甲基吡咯烷酮、四氢呋喃中的一种。

30.本发明的具体实施例中,自具微孔聚合物添加剂的种类为pim系列聚合物中的一种或多种。pim系列聚合物包括pim-1、pim-2、pim-3、pim-4、pim-5、pim-6、pim-7、pim-8、pim-9、pim-10、pim-11、pim-12、pim-13、pim-14、pim-15、pim-16、pim-17、pim-18、pim-19、pim-20、pim-21、pim-22、pim-23、pim-24、pim-25、pim-26、pim-27、pim-28、pim-29、pim-30、pim-31、pim-cooh等。自具微孔聚合物添加剂具有比表面积大、自具微孔等特征,大比表面积及微孔的存在不仅有利于导电炭黑的分散,且有利于锂离子的传输,增加了离子扩散速率。

31.本发明的具体实施例中,正极活性物质选自镍钴锰酸锂811、镍钴锰酸锂523、镍钴锰酸锂622,镍钴锰酸锂111、尖晶石镍锰酸锂、磷酸锰铁锂、磷酸铁锂、钴酸锂中的一种。

32.本发明的具体实施例中,自具微孔聚合物添加剂的质量为固体粉末总质量的0.05%~10%;导电炭黑的质量为固体粉末总质量的1%~10%,正极活性物质的质量为固体粉末总质量的89.95%~80%;有机溶剂的质量为固体粉末总质量的200%~250%。本发明中自具微孔聚合物的使用量很低,增加了电池的能量密度,可以实现在无粘结剂的条件下制备高能量密度电极。

33.本发明的另一实施例公开上述电池极片的制备方法,包括以下步骤:

34.s1、将自具微孔聚合物添加剂、导电炭黑、正极活性物质加入到有机溶剂中,以600rpm~1000rpm转速在室温下搅拌4~12h,得到均匀分散的浆料;

35.s2、将所得浆料涂布在基底上,涂布厚度为150~250μm,鼓风干燥4~12h,得到电池极片。

36.该制备方法工艺步骤简单,反应条件易控制,无需使用粘结剂,浆料制备方法简便,可以实现在无粘结剂的条件下制备高能量密度电极,可提高锂离子电池的能量密度、可逆容量、循环稳定性和倍率性能等。

37.以下将通过具体实施例对本发明进行详细描述。

38.实施例1

39.将100份固体粉末加入到250份二甲基亚砜(dmso)溶剂中,固体粉末包括1份自具微孔聚合物添加剂pim-1、10份导电炭黑和89份镍钴锰酸锂811,以1000rpm转速在室温下搅拌10h,得到均匀分散的浆料。

40.将所得浆料涂布在涂碳铝箔(厚度24μm)基底上,涂布厚度为240μm,鼓风干燥10h,即可得到具有自具微孔聚合物添加剂的电池极片,其具有良好电化学性能。

41.利用扫描电镜对实施例1使用的自具微孔聚合物添加剂pim-1进行检测,得到其扫描电镜图,如图1所示。由图1可知,自具微孔聚合物添加剂含有一定的空隙。再对实施例1使用的自具微孔聚合物添加剂pim-1进行孔径分析,结果如图2所示,可见自具微孔聚合物添加剂具有较大比表面积,孔径分布集中在0~2nm之间。

42.利用扫描电镜对实施例1制备的电池极片进行检测,得到其扫描电镜图,如图3所示。由图3可知,电池极片浆料层的均匀性好,说明浆料的分散性较高。

43.实施例2

44.将100份固体粉末加入到220份n,n—二甲基甲酰胺(dmf)溶剂中,固体粉末包括6份自具微孔聚合物添加剂pim-cooh、5份导电炭黑和89份钴酸锂,以800rpm转速在室温下搅拌7h,得到均匀分散的浆料。

45.将所得浆料涂布在铝箔(厚度20μm)基底上,涂布厚度为220μm,鼓风干燥6h,即可得到具有自具微孔聚合物添加剂的电池极片。

46.实施例3

47.将100份固体粉末加入到200份n—甲基吡咯烷酮(nmp)溶剂中,固体粉末包括0.1份自具微孔聚合物添加剂pim-cooh、10份导电炭黑和89.9份磷酸铁锂,以700rpm转速在室温下搅拌6h,得到均匀分散的浆料。

48.将所得浆料涂布在涂碳铝箔(厚度15μm)基底上,涂布厚度为200μm,鼓风干燥4h,即可得到具有自具微孔聚合物添加剂的电池极片。

49.实施例4

50.将100份固体粉末加入到200份四氢呋喃(thf)溶剂中,固体粉末包括2.5份自具微孔聚合物添加剂pim-3、8份导电炭黑和89.5份镍钴锰酸锂523,以700rpm转速在室温下搅拌6h,得到均匀分散的浆料。

51.将所得浆料涂布在铝箔(厚度15μm)基底上,涂布厚度为200μm,鼓风干燥4h,即可得到具有自具微孔聚合物添加剂的电池极片。

52.实验例

53.对实施例1中得到的电池极片的电化学性能进行检测,设置传统粘结剂聚偏二氟乙烯的电池极片作为对比例。

54.以实施例1电池极片或传统电池极片作为正极,以锂金属薄片为负极,电解液为1mlipf6/ec:dmc=3:7,构成电池。

55.设置循环电流0.2c,即40ma的条件下循环100圈,实验结果如图4所示。实验结果显示以实施例1电池极片作为正极的电池在循环100圈后容量仍有92%,而以传统电池极片作为正极的电池在循环100圈后容量为84%,说明实施例1的电池极片具有更好的循环稳定性。

56.然后在不同电流密度20ma、40ma、100ma、200ma、400ma、1000ma下检测电化学性能,结果如图5所示,结果显示实施例1电池极片容量均高于传统电池极片,说明实施例1的电池极片的倍率性能良好。

57.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1