一种复合电极材料及其制备方法和钾离子电池

1.本发明涉及电极材料技术领域,尤其涉及一种复合电极材料及其制备方法和钾离子电池。

背景技术:

2.二次电池-锂离子电池具有能量密度高,输出功率大,自放电小,无记忆效应,工作温度范围宽,循环寿命长以及对环境较为“友好”等优势。钾离子电池的工作原理与锂离子电池十分类似,在电池充电过程中,钾离子通过电解液从正极迁移到负极,在外电路中等电荷的电子也从正极迁移到负极。在放电时,钾离子电池以相反的工作模式进行迁移。但是钾离子的尺寸明显大于锂离子如果采用常规的锂离子电池材料直接运用于钾离子电池,那么在钾离子脱出/嵌入电池材料的过程中往往会引起材料结构的畸变甚至坍塌,最终导致较低的容量、极差的倍率性能和循环性能,甚至会出现一些材料完全不具备储钾性能的现象,进而限制了钾离子电池的发展。因此,对于钾离子电池电极材料的研究显得十分重要。在储能领域中,氧化铜作为转换型负极材料,具有高的理论比容量(675mah

·

g-1

),但是却面临着充放电过程中体积膨胀大,导电性差,长循环过程中活性材料容易损失等问题。

3.目前,科研人员主要采用形貌控制、成分调控、与导电碳杂化的手段来提高电极材料的电化学性能。通过在碳上负载纳米颗粒,可以有效地提高导电性,但开放的结构不能有效地防止活性成分的丢失,以及在重复地充放电过程中,电极结构容易坍塌,最终导致容量迅速衰减。而采用碳包裹纳米粒子,活性组分可以保留到一定的含量,但在k

+

沉积/剥离过程中没有足够的空腔来容纳较大的体积变化,通常会导致碳包覆层的破裂,进而电化学性能也迅速衰减。例如cao等人报道了“cuo nanoplates for high-performance potassium-ionbatteries”,他们采用水热法制备了cuo纳米片,在1.0a

·

g-1

经过100次循环后仅有206mah

·

g-1

比容量,这严重限制了cuo负极材料的发展。公开号为cn110311109b的发明专利报道了“一种基于氧化铜复合锂电池负极材料的制备方法”,该专利对氧化铜粉末和石墨粉进行搅拌和球磨,并进行干燥处理,对混合物进行碳化,加入导电剂和粘结剂混合;将相关原料加入到增稠剂溶液中,混合后得到混合物,再将其和称取的聚偏氟乙烯进行混合搅拌,得到负极凝胶状混合物。该专利虽然工艺简单,但是cuo颗粒的体积膨胀问题也还是难以解决,从而限制了该电极材料的电化学性能的提高。

4.因此,亟需提供一种复合电极材料,能够抑制氧化铜的体积膨胀,使其在制备成电池后具有优异的倍率性能和高循环稳定性。

技术实现要素:

5.本发明的目的在于提供一种复合电极材料及其制备方法和钾离子电池,本发明提供的复合电极材料在制备成电池后具有优异的倍率性能和高循环稳定性能够抑制氧化铜的体积膨胀,将制备成电池后具有优异的倍率性能和高循环稳定性。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种复合电极材料,包括碳基纳米笼和填充在所述碳基纳米笼内部的氧化铜;所述氧化铜的质量为复合电极材料的总质量的10%~70%。

8.优选地,所述碳基纳米笼包括碳纳米笼、氮掺杂碳纳米笼、硫掺杂碳纳米笼和磷掺杂碳纳米笼中的一种。

9.优选地,所述碳基纳米笼的比表面积为600~2000m2/g。

10.本发明还提供了上述技术方案所述的复合电极材料的制备方法,包括如下步骤:

11.本发明还提供了所述的复合电极材料的制备方法,包括如下步骤:

12.(1)在真空条件下,将碳基纳米笼在氧化铜前驱液中依次进行浸渍和后处理,得到复合电极前驱体;

13.(2)将所述步骤(1)得到的复合电极前驱体进行热分解,得到复合电极材料;所述热分解的氛围为氩气或氮气。

14.优选地,所述步骤(1)中的后处理包括依次进行的过滤和干燥。

15.优选地,所述步骤(1)中浸渍和后处理的重复次数为2~5次。

16.优选地,所述步骤(1)中的氧化铜前驱液包括硝酸铜溶液、醋酸铜溶液、氯化铜溶液、醋酸亚铜溶液、氯化亚铜溶液中的一种或多种。

17.优选地,所述步骤(1)中氧化铜前驱液中的铜离子的浓度为0.05~2.0mol/l。

18.优选地,所述步骤(2)中热分解的升温速率为5~20℃/min,热分解的终温温度为180~400℃,从升温开始至热分解结束所需的热分解的总时间为20~360min。

19.本发明还提供了一种钾离子电池,包括上述技术方案所述的复合电极材料或上述技术方案所述的制备方法制备得到的复合电极材料。

20.本发明的技术方案提供了一种复合电极材料,包括碳基纳米笼和填充在所述碳基纳米笼内部的氧化铜;所述氧化铜的质量为复合电极材料的总质量的10%~70%。本发明将氧化铜填充于碳基纳米笼的内部空腔中,利用碳基纳米笼的三维分级结构和高比表面积为复合电极材料提供了离子传输的通道,同时利用碳基纳米笼的高导电性提高了氧化铜的导电性,而且碳基纳米笼具有空腔限域作用,抑制了氧化铜的体积膨胀,从而大大提高了复合电极材料的倍率性能和循环稳定性。实施例的结果表明,本发明提供的复合电极材料所组装而成的电池在电池测试系统上进行电化学性能测试,该电池在0.2~1a

·

g-1

下具有409~475mah

·

g-1

的比容量,甚至在高倍率2~5a

·

g-1

的电流密度下,其放电比容量能达到218mah

·

g-1

的比容量,表现出优异的倍率性能;在1a

·

g-1

的电流密度下,材料经过500次循环后,还能具有238~288mah

·

g-1

的放电比容量,库伦效率高达99.5~99.6%,这说明材料具有极高循环稳定性。

附图说明

21.图1为本发明实施例1制备的cuo@hncncs的低倍透射图;

22.图2为本发明实施例1制备的cuo@hncncs的高倍透射图;

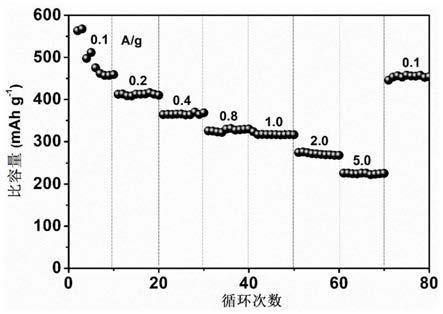

23.图3为本发明应用例1组装而成的钾离子电池的倍率性能测试图;

24.图4为本发明应用例1组装而成的钾离子电池的循环稳定性能测试图;

25.图5为本发明应用例2组装而成的钾离子电池的倍率性能测试图;

26.图6为本发明应用例2组装而成的组装而成的钾离子电池的循环稳定性能的测试图。

具体实施方式

27.本发明提供了一种复合电极材料,包括碳基纳米笼和填充在所述碳基纳米笼内部的氧化铜;所述氧化铜的质量为复合电极材料的总质量的10%~70%。

28.本发明提供的复合电极材料包括碳基纳米笼。本发明通过利用碳基纳米笼作为氧化铜的限域组分,可以抑制氧化铜的体积膨胀,从而大大提高复合电极材料的倍率性能和循环稳定性,而且碳基纳米笼的三维分级结构和高比表面积可以为复合电极材料提供离子传输的通道,同时利用碳基纳米笼的高导电性还可以提高氧化铜的导电性。

29.在本发明中,所述碳基纳米笼优选包括碳纳米笼、氮掺杂碳纳米笼、硫掺杂碳纳米笼和磷掺杂碳纳米笼中的一种。本发明通过选择上述种类的碳基纳米笼更有利于提高复合电极材料的倍率性能和循环稳定性。

30.本发明对所述碳基纳米笼的来源没有特殊限定,采用本领域技术人员熟知的制备方法制备得到的碳基纳米笼或市售碳基纳米笼即可。

31.在本发明中,所述碳纳米笼优选为通过中国专利cn101284663a公开的方法制备得到;所述氮掺杂碳纳米笼优选为通过中国专利cn102530922a公开的方法制备得到;所述硫掺杂碳纳米笼优选采用金属络合物和硫氰化物由共浸渍和热解制备得到,或采用噻吩硫由化学气相沉积制备得到;所述磷掺杂碳纳米笼优选采用六甲基磷酰三胺由化学气相沉积制备得到。

32.在本发明中,所述碳基纳米笼优选为硫掺杂碳纳米笼时,所述硫掺杂碳纳米笼中的硫元素的掺杂量优选为复合电极材料的总质量的0.2~4.0%,更优选为2~3%。本发明通过选择硫掺杂碳纳米笼,能够利用硫掺杂贡献一部分容量,可以填充较多的氧化铜,同时能够在一定程度上扩大碳层层间距,更有利于离子的传输。

33.在本发明中,所述碳基纳米笼优选为磷掺杂碳纳米笼时,所述磷掺杂碳纳米笼中的磷元素的掺杂量优选为复合电极材料的总质量的0.2~5.0%,更优选为1~2.5%。本发明通过选择磷掺杂碳纳米笼,能够利用磷掺杂贡献一部分容量,可以填充较多的氧化铜,从而有效提高复合电极材料的电化学性能。

34.在本发明中,所述碳基纳米笼的比表面积优选为600~2000m2/g,更优选为800~1300m2/g。本发明通过控制碳基纳米笼的比表面积在上述范围内,可以为复合电极材料提供更多的离子传输的通道,从而有效提高复合电极材料的倍率性能和循环稳定性。

35.本发明提供的复合电极材料包括填充在所述碳基纳米笼内部的氧化铜。本发明通过采用氧化铜作为复合材料的活性组分,具有好的电化学性能,更适用于钾离子电池负极材料。

36.在本发明中,所述氧化铜的质量为复合电极材料的总质量的10%~70%,优选为20%~60%,更优选为30%~50%,最优选为40%。本发明通过控制氧化铜在复合电极材料中的填充质量在上述范围内,能够有效保证氧化铜在碳基纳米笼的限域作用下避免体积膨胀,极大地提高了氧化铜的储钾性能,从而更好的发挥其优良的电化学性能。

37.本发明提供的复合电极材料能够避免氧化铜的体积膨胀问题,具有更高的倍率性

能和循环稳定性,更适合作为钾离子电池负极材料,相比于常规的碳包覆材料,氧化铜活性物质在碳基纳米笼内有更多的缓冲体积膨胀的空间,即便氧化铜活性物质粉化,也能留存在碳基纳米笼内,而不会流失,继续发挥材料的作用。

38.本发明还提供了上述技术方案所述的复合电极材料的制备方法,包括如下步骤:

39.(1)在真空条件下,将碳基纳米笼在氧化铜前驱液中依次进行浸渍和后处理,得到复合电极前驱体;

40.(2)将所述步骤(1)得到的复合电极前驱体进行热分解,得到复合电极材料;所述热分解的氛围为氩气或氮气。

41.本发明在真空条件下,将碳基纳米笼在氧化铜前驱液中依次进行浸渍和后处理,得到复合电极前驱体。

42.在本发明中,所述氧化铜前驱液优选包括硝酸铜溶液、醋酸铜溶液、氯化铜溶液、醋酸亚铜溶液、氯化亚铜溶液中的一种或多种。在本发明中,所述氧化铜前驱液中的溶剂优选为水或乙醇。本发明通过选择上述种类的氧化铜前驱液,更有利于其填充至碳基纳米笼内。

43.在本发明中,所述氧化铜前驱液中的铜离子的浓度优选为0.05~2.0mol/l,更优选为0.1~1.0mol/l。本发明通过控制铜离子的浓度在上述范围内,更有利于其快速填充至碳基纳米笼内并更有利于调控其填充量。

44.在本发明中,所述氧化铜前驱液制备方法优选为:将硝酸铜、醋酸铜、氯化铜、醋酸亚铜、氯化亚铜中的一种或多种与水或乙醇混合后进行超声处理。本发明对所述的超声处理的参数没有特殊要求,能够保证制备得到的氧化铜前驱液均匀即可。

45.在本发明中,所述真空条件的真空度优选为0.1~100pa,更优选为1~10pa。本发明通过控制制备复合电极前驱体的条件为真空条件并控制真空度在上述范围内,可以使氧化铜前驱液更好的填充进入碳基纳米笼的空腔内,而且可以避免氧化铜前驱液提前发生氧化形成沉淀。

46.在本发明中,所述浸渍的过程优选同时进行搅拌;所述搅拌的时间优选为60~360min,更优选为120~180min。本发明通过在浸渍过程同时进行搅拌更有利于氧化铜前驱液充分且均匀填充至碳基纳米笼的空腔内。

47.在本发明中,所述后处理优选包括依次进行的过滤和干燥。

48.在本发明中,所述干燥优选为冷冻干燥;所述冷冻干燥的温度优选为-60~-30℃,更优选为-45℃;所述冷冻干燥的时间优选为24~48h,更优选为30~40h。

49.在本发明中,所述浸渍和后处理的重复次数优选为2~5次,更优选为3次。本发明通过依次进行浸渍和后处理并重复多次,更有利于调控氧化铜的填充量,同时使其填充效果更加均匀。

50.后处理完成后,本发明优选将所述后处理的产物依次进行洗涤和干燥,得到复合电极前驱体。本发明通过洗涤和干燥,能够有效去除其表面残留的氧化铜前驱液。

51.在本发明中,所述干燥优选为冷冻干燥;所述冷冻干燥的温度优选为-60~-30℃,更优选为-45℃;所述冷冻干燥的时间优选为24~48h,更优选为30~40h。

52.得到复合电极前驱体后,将所述的复合电极前驱体进行热分解,得到复合电极材料。本发明通过对复合电极前驱体进行热分解可以使碳基纳米笼内的前驱体分解形成氧化

铜。

53.在本发明中,所述热分解的氛围为氩气或氮气。在本发明中,所述氩气或氮气的流量优选为50~400ml/min,更优选为100~200ml/min。本发明通过采用氩气或氮气的氛围进行热分解并控制其流量在上述范围内,能够有效避免碳基纳米笼被氧化烧损,保证碳基纳米笼的结构更加完整,从而更好的限域氧化铜,避免其发生体积膨胀。

54.在本发明中,所述热分解的升温速率优选为5~20℃/min,更优选为10~15℃/min;所述热分解的终温温度优选为180~400℃,更优选为200~280℃;从升温开始至热分解结束所需的热分解的总时间优选为20~360min,更优选为30~120min。本发明通过控制热分解的升温速率、终温温度和总时间在上述范围内,能够有效保证氧化铜前驱体充分氧化成氧化铜的同时,避免碳基纳米笼的结构受损,更有利于在碳基纳米笼的作用下提高氧化铜的电化学性能并避免其体积膨胀,从而使复合电极材料具有优良的倍率性能和循环稳定性。

55.本发明提供的复合电极材料的制备方法,能够有效调控氧化铜的填充量,保证氧化铜的填充充分且均匀;而且参数易控,安全环保,成本低,更适合大规模生产。

56.本发明还提供了一种钾离子电池,包括上述技术方案所述的复合电极材料或上述技术方案所述的制备方法制备得到的复合电极材料。

57.在本发明中,所述钾离子电池优选还包括导电炭黑和粘结剂;所述导电炭黑优选为superp炭黑;所述粘结剂优选包括聚偏氟乙烯(pvdf)和羧甲基纤维素钠(cmc)中的一种或两种。在本发明中,所述复合电极材料与导电炭黑和粘结剂的质量比优选为(6~10):1:1;更优选为8:1:1。本发明通过控制复合电极材料与导电炭黑和粘结剂的质量比在上述范围内,更有利于提高钾离子电池的导电能力。

58.本发明提供的钾离子电池通过使用本发明提供的复合电极材料,能够避免氧化铜的体积膨胀问题,并且具有更高的倍率性能和循环稳定性,具有更好的应用前景。

59.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.实施例1

61.本实施例提供的复合电极材料,由碳基纳米笼和填充在所述碳基纳米笼内部的氧化铜组成;所述氧化铜的质量为复合电极材料的总质量的59%;所述碳基纳米笼为氮掺杂碳纳米笼(hncncs),且碳基纳米笼的比表面积为1150m2/g。

62.上述复合电极材料的制备方法,具体为以下步骤:

63.(1)在真空条件下,将碳基纳米笼在氧化铜前驱液中依次进行浸渍和后处理,得到复合电极前驱体;更具体的:称取1.208g的硝酸铜加入50ml的去离子水中溶解,搅拌30min后,超声20min,以待备用;称取100mg碳基纳米笼加入两口烧瓶内,采用真空泵抽真空至2pa以下;将上述配制的硝酸铜水溶液加入到上述抽真空装置中,搅拌2h后,过滤、冷冻干燥,重复上述步骤3次,即制备得到复合材料前驱体(硝酸铜@碳基纳米笼);在使用前将复合材料前驱体进行洗涤和干燥,并重复3次;

64.(2)将所述步骤(1)得到的复合电极前驱体进行热分解,得到复合电极材料;所述

热分解的氛围为氩气,更具体的:将复合电极前驱体在ar环境下以5℃/min的升温速率升温至250℃进行热分解,共历时1h,制备得到复合电极材料,记为cuo@hncncs。

65.将实施例1制备的cuo@hncncs采用低倍透射电镜进行微观结构观察,观察得到的低倍透射图如图1所示。从图1中可以看出cuo纳米颗粒位于hncncs空腔内部,被hncncs包裹着,这样的结构更加有利于抑制cuo颗粒在循环过程中发生的体积膨胀,同时碳层又能很好的提高材料的导电性,进一步增加材料的电化学性能。

66.将实施例1制备的cuo@hncncs采用高倍透射电镜进行微观结构观察,观察得到的高倍透射图如图2所示。由图2可以看出hncncs空腔内部颗粒的晶面间距为0.252nm,其为cuo的(-111)晶面,说明该颗粒为cuo。

67.应用例1

68.取80mg实施例1制备得到的cuo@hncncs,与10mg superp炭黑和10mg pvdf混合均匀后,加入0.5mlnmp(n-甲基吡咯烷酮)作为溶剂,再次混合均匀后涂覆在铜箔上,在80℃真空干燥箱中干燥24h,然后冲切成10mm的小圆片以备扣式电池的组装。采用1m kfsi(ec:dec=1:1,v:v)为电解液,对电极为金属钾片,玻璃纤维为隔膜,将所组装而成的电池在电池测试系统上进行电化学性能测试。

69.采用实施例1制备的cuo@hncncs组装而成的钾离子电池的倍率性能测试结果如图3所示。图3中横坐标为循环次数,纵坐标为比容量。从图3中可以看出,应用例1组装而成的电池在1a

·

g-1

下具有475mah

·

g-1

的比容量,甚至在高倍率5a

·

g-1

的电流密度下,其放电比容量能达到218mah

·

g-1

的比容量,表现出优异的倍率性能。在1a

·

g-1

的电流密度下,材料经过500次循环后,还能具有288mah

·

g-1

的放电比容量,库伦效率高达99.5%,具有极高循环稳定性。

70.采用实施例1制备的cuo@hncncs组装而成的钾离子电池的循环稳定性能的测试结果如图4所示。图4中横坐标为循环次数,左侧纵坐标为比容量,右侧纵坐标为库伦效率。从图4中可以看出在1a

·

g-1

的电流密度下,材料经过500次循环后,还能具有288mah

·

g-1

的放电比容量,库伦效率高达99.5%,这说明材料具有极高的循环稳定性。

71.实施例2

72.本实施例提供的复合电极材料,由碳基纳米笼和填充在所述碳基纳米笼内部的氧化铜组成;所述氧化铜的质量为复合电极材料的总质量的62%;所述碳基纳米笼为碳纳米笼(hcncs),且碳基纳米笼的比表面积为1260m2/g。

73.上述复合电极材料的制备方法,具体为以下步骤:

74.(1)在真空条件下,将碳基纳米笼在氧化铜前驱液中依次进行浸渍和后处理,得到复合电极前驱体;更具体的:称取2.416g的硝酸铜加入50ml的去离子水中溶解,搅拌30min后,超声20min,以待备用。称取100mg hcncs加入两口烧瓶内,采用真空泵抽真空至5pa以下;将上述配制的硝酸铜水溶液加入到上述抽真空装置中,搅拌2h后,过滤、冷冻干燥,重复上述步骤2次,即制备得到复合材料前驱体(硝酸铜@碳基纳米笼);在使用前将复合材料前驱体进行洗涤和干燥,并重复3次。

75.(2)将所述步骤(1)得到的复合电极前驱体进行热分解,得到复合电极材料;所述热分解的氛围为氩气,更具体的:将步骤(1)得到的复合电极前驱体于ar环境下以5℃/min的升温速率升温至250℃进行热分解,共历时1h,制备得到复合电极材料,记为cuo@hcncs。

76.应用例2

77.取80mg实施例2制备的cuo@hcncs,与10mg superp炭黑和10mg pvdf混合均匀后,加入0.5mlnmp(n-甲基吡咯烷酮)作为溶剂再次混合均匀后涂覆在铜箔上,在80℃真空干燥箱中干燥24h,然后冲切成10mm的小圆片以备扣式电池的组装。采用1m kfsi(ec:dec=1:1,v:v)为电解液,对电极为金属钾片,玻璃纤维为隔膜,所组装而成的电池在电池测试系统上进行电化学性能测试。

78.采用实施例2制备的cuo@hcncs组装而成的钾离子电池的倍率性能测试结果如图5所示。图5中横坐标为循环次数,纵坐标为比容量。从图5中可以看出,该负极材料在0.2a

·

g-1

具有409mah

·

g-1

的比容量,甚至在高倍率2a

·

g-1

的电流密度下,其放电比容量能达到218mah

·

g-1

的比容量,表现出优异的倍率性能。

79.用实施例2制备的cuo@hcncs组装而成的钾离子电池的循环稳定性能的测试结果如图6所示。图6中横坐标为循环次数,左侧纵坐标为比容量,右侧纵标为库伦效率。从图6中可以看出在1a

·

g-1

的电流密度下,材料经过500次循环后,还能具有238mah

·

g-1

的放电比容量,库伦效率高达99.6%,这说明材料具有极高循环稳定性。

80.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1