一种废旧锂电池放电方法与流程

1.本发明涉及一种废旧锂电池的处理工艺,尤其是涉及一种废旧锂电池处理工艺中的放电方法。

背景技术:

2.随着锂离子电池的广泛应用,其使用量逐年增大,由废旧锂离子电池造成的环境问题已引起世界各国的广泛关注。废旧锂离子电池中既有原有组成物质,又有充放电过程中副反应产生的新物质,废旧锂电池被丢弃在环境中,因各种原因破裂而使电池中的物质进入到环境中,造成环境污染,随着废旧锂电池报废量迅猛增加,随之而来的环境问题也已引起全球的广泛关注。

3.特别是镍钴锰三元锂电池,其电容量在150~180wh/kg之间,并具有如下特点:

4.一、高能量密度:理论容量达到280mah/g,产品实际容量超过150mah/g;

5.二、循环性能好:在常温和高温下,均具有优异的循环稳定性;

6.三、电压平台高:在2v~5v电压范围内循环稳定可靠;

7.四、热稳定性好:在4v充电状态下的材料热分解稳定;

8.五、循环寿命长:1c循环寿命500次容量保持百分之八十以上;

9.六、晶体结构理想:自放电小、无记忆效应。由于镍钴锰三元锂电池具备上述突出优点,因此符合国家提倡的节能减排,大力发展新能源产业的趋势,被广泛应用。

10.随着三元电池材料的快速发展,每年的需求量达到50万吨以上,三元(或掺杂锰酸锂)材料的动力锂电池路线将是纯电动汽车未来5年的发展重心,电池装机容量由gwh向twh迈进,而同时,镍钴锰三元废旧锂电池的回收利用逐渐得到大家的关注,由于三元废旧锂电池废料中含有钴、镍、铜、锂等金属,且含量较高,所以其回收具有较高的经济价值,同时还具有较高的社会效益。

11.因此,回收废旧锂电池中的有价金属等物质成为了必然,但是在回收有价金属的过程中,对废旧锂电池的放电步骤尤其重要,报废后的锂离子电池仍残余不定量的电量,若直接进行下一步的回收处理,如机械破碎等,残余的能量在剧烈碰撞之下可能会产生火花并存在引起爆炸、威胁安全等风险。特别是镍钴锰三元废旧锂电池回收有价金属前都要进行放电,废旧锂电池可能由于放电不完全而残留有原子态的锂,放电不完全,原子li可以与h2o很快的反应,生成h2,易燃易爆。

12.废旧锂电池放电要注意的是放电速率与放电深度。放电深度是放电量与标称容量的比值,实用中最好的参照指标是电压。目前,传统的镍钴锰三元废旧锂离子电池放电采用如下几种方式:

13.短路放电:将废旧镍钴锰三元电池经短路放电至低于1v后拆解,是一种物理放电方法,一般采用导线和负载,将废旧锂电池和导线、负载串联成放电回路,物理放电只适合于动力电池包、大容量电池等电池的放电,对于小型、单体电池放电的缺点是成本高、工作量大,同时该放电过程总持续时间为200h左右,放电过程漫长,放电效率很低,不利于工业

应用。

14.盐水放电:是将所述的废旧三元lncm锂离子在氯化钠溶液中短路,所述的氯化钠溶液的溶质浓度为5~20%,短路放电至终止电压低于iv。盐水放电杂质多,易产生大量废气,废盐水污染重,产生二次环境污染,且电池破碎燃爆风险高。比如,中国发明专利 cn201010510406.6《一种废旧锂离子电池高效粉碎新工艺》,提出了一种用于废旧锂离子电池湿式高效粉碎新工艺的流程,其中释放余电的过程是将待处理的废旧锂离子电池用5%nacl 溶液进行浸泡2h处理,通过盐水浸泡使余电自然释放。该放电体系将nacl溶液进行电解,该nacl放电体系将会产生大量气体,放电过程也导致放电溶液呈较强的碱性。对废旧锂离子电池造成严重的腐蚀,使电解液泄漏,会产生大量烷烃、烯烃及碳酸二甲酯等有机气体及絮凝沉淀。该方法为开放式体系,在工业生产实践中会对工作环境的安全与操作人员的健康造成巨大威胁。

15.又比如,中国发明专利cn201510293356.3《一种废旧锂离子电池的高效安全放电方法》,提供了一种将废旧锂离子电池的置于混合溶液的电解放电方法。此混合溶液为naso4、k2so4、 nano3和kno3等一种或两种以上饱和盐溶液任意比例与na2co3、k2co3、naoh和koh 中的一种或两种以上任意比例的混合物,调制ph值至10~12。该方法的放电溶液呈强碱性,易对锂离子电池的外壳进行腐蚀,电池内部的电解液泄露出来,造成污染性有机气体的产生,在工业生产实践中也会危害到工作人员的身体健康。

16.为了避免放电过程中引入新的杂质导致,中国专利cn110176644a公开了一种废旧锂电池放电方法及设备,该方法包括向放电设备中加入待处理的废旧锂电池向放电设备中加入辅助放电添加物;通过搅拌设备对放电设备内的废旧锂电池和辅助放电添加物进行搅拌混合,然后进行放电操作;将反应完成之后的废旧锂电池进行筛分回收。该发明的技术方案通过放电筒进行废旧锂电池放电,不需要任何化工原材料,放电所需的导电石墨粉,可以循环利用。从出料口出来的混合物料,通过筛分,将电池与石墨粉分开;减少了原料的耗费,所以不会产生二次化学污染,不用分拣,都可进入导电筒放电,减少了人工成本,可以调节废旧锂电池的放电速度,通过调节石墨粉的进料量可以调节放电时间,提高了生产效率。但是遗憾的是,该专利没有公开通过导电石墨粉放电操作后废旧锂电池的残存电压,此外,单纯用石墨粉作为放电剂存在如下问题:一是石墨粉质软,有油腻感,流动性较差,与电池搅拌不均匀,容易附在电池上,造成浪费,石墨粉价格高昂,单独使用石墨粉作为放电剂成本很高;二是因为石墨粉流动性差,导致与废旧锂电池混合不均匀,从而导致废旧锂电池放电不均匀,放电深度不够;三是筛分过程中,石墨粉容易存积在筛网和废旧锂电池表面,分离不充分。

17.综上所述,废旧锂电池的回收方法很多,不引入杂质的放电方法却鲜有所见,单一的以导电石墨粉作为放电辅助材料的技术方案,因石墨粉质软且流动性差的原因,不能达到较好的放电深度,且存在放电不均匀和不易分离的缺陷。

技术实现要素:

18.本发明的目的是为了解决放电剂流动性差所导致废旧锂电放电效果不好的技术问题而提供一种废旧锂电池的放电方法。

19.本发明解决其技术问题所采用的技术方案是:一种废旧锂电池放电方法,是将放

电剂与废旧锂电池进行混合搅拌,然后进行放电操作,所述的放电剂是石墨粉与粗砂的混合物,石墨粉与粗砂的体积比为5~20∶1,较好的体积比是10∶1。

20.所述的石墨粉质软,黑灰色,有油腻感,可污染纸张。硬度为1~2,比重为1.9~2.3。在隔绝氧气条件下,其熔点在3000℃以上,是最耐温的矿物之一。常温下石墨粉的化学性质比较稳定,不溶于水、稀酸、稀碱和有机溶剂;材料具有耐高温导电性能,可做耐火材料,导电材料,耐磨润滑材料。本发明选择的石墨粉的粒径范围是80~120μm。

21.所述粗砂是按照gb/t14684—2011《建设用砂》中描述的细度模数在3.1~3.7之间的天然砂或者机制砂,主要成分是二氧化硅。本发明所述的粗砂的粒径范围是500~1000μm。

22.较好的是,选择合适粒径的粗砂与石墨粉的比重差值不能超过0.5g/ml,即粗砂的比重-石墨粉的比重≤0.5g/ml。

23.较好的是,石墨粉粒径∶粗砂粒径=0.10~0.14,否则会出现石墨粉与粗砂不能充分混匀,不利于放电剂的回收与废旧锂电池的充分放电。

24.所述的放电剂与废旧锂电池的体积比为3~10∶1,较好的体积比是5∶1。主要是在匀速搅拌过程中放电剂将废旧锂电池全方位包裹,不能有任何死角,达到每一支电池都放电充分,以免出现破碎过程中的安全隐患;其次是放电剂的过量有助于放电效率,有利于工业化生产。

25.较好的是,选择以石墨粉与粗砂混合物组成的放电剂与废旧锂电池的比重差值不能超过 1~2g/ml,即放电剂的比重-废旧锂电池的比重=1~2g/ml,否则在混匀过程中会出现分层现象,导致放电不充分。

26.其中,所述的混合搅拌的速度为匀速,搅拌速度为50~100rpm/min,最佳转速在80rpm/min。

27.其中,所述的搅拌时间为5~15h,搅拌时间的选择是放电剂与废旧锂电池重复混匀,全方位包裹,最佳时间在10h。

28.所述的放电操作为静置放电,静置放电时间为6~14h,最佳静止放电时间在8h。

29.为了充分利用放电剂,放电操作后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤中。

30.为了准确对放电后的废旧锂电池的残存电压进行测定,放电操作后,对废旧锂电池进行电压检测。

31.本放电方法处理后的废旧锂电池的电压低于0.6v,较好的是低于0.5v。

32.为了减少环境污染,对放电剂与废旧锂电池进行混合搅拌后所产生的气体进行处理后排放,这些气体主要包含石墨粉尘,采用0.5μm袋式收尘器+水沫收尘后达标排放。

33.本发明的有益效果是:

34.因为本发明采用了石墨粉与粗砂的混合物作为放电剂,利用石墨粉的导电性对废旧锂电池进行放电,同时粗砂的加入,使得石墨粉能够在粗砂表面存积,在粗砂较好的流动性的前提下,与废电池充分接触,选择合适粒径、比重的石墨粉与粗砂,可以使得放电剂既有较好的流动性又有很好的导电性;进一步地,粗砂较好的流动性和摩擦性能,能够使得废旧锂电池与放电剂的更为快速地混合均匀。

35.此外,选择合适的放电剂与废旧锂电池的体积比,能够使废旧锂电池被放电剂充

分包裹,选择合适的搅拌速度和搅拌时间,能够使放电剂与废旧锂电池混合更加均匀,充分包裹和混合均匀,能够使得废旧锂电池放电时更加均匀;选择合适的静置放电时间,能够使得废旧锂电池放电时更加充分,处理后的废旧锂电池的残存电压低于0.6v;

36.再者,由于粗砂的加入,在筛分放电剂与废旧锂电池的时候,石墨粉都附在粗砂上直接过筛,筛分效率高,回收效率更高;采用石墨粉与粗砂的混合物作为放电剂,比单一采用石墨粉作为放电剂的成本低30%,显然,本发明是在保证放电效果的前提下,在放电速率、放电深度、放电成本等方面取得了一个较好的综合效果,同时也没有带入杂质进入到废旧锂电池的后续处理阶段,更易于有价金属的回收。

附图说明

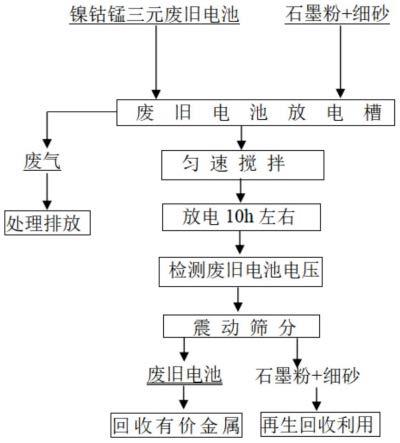

37.图1是废旧锂电池放电工艺流程图。

38.图2是废旧锂电池在放电剂中搅拌时间电压变化图。

39.图3是废旧锂电池在放电剂中静止时间电压变化图。

具体实施方式

40.下面结合附图和实施例对本发明进一步说明。

41.实施例1:

42.用废旧镍钴锰三元电池(电压2.4v)200kg,用石墨粉粒径在80μm,粗砂粒径在500μm,石墨粉与粗砂体积比5:1混匀作为放电剂,粗砂与石墨粉的比重差值为0.4g/ml,放电剂与废旧锂电池的体积比为3:1,放电剂与废旧锂电池的比重差值为1.5g/ml,搅拌转速50rpm/min 下搅拌15h后静置放电14h,检测残存电压0.6v,主要是放电剂没有完全将废旧锂电池包裹,导致放电不均匀,搅拌时间与静置放电时间较短,放电刚刚达到0.6v放电要求。放电操作完成后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤中。

43.实施例2:

44.用废旧镍钴锰三元电池(电压2.4v)200kg,用石墨粉粒径在90μm,粗砂粒径在600μm,石墨粉与粗砂体积比8:1混匀作为放电剂,粗砂与石墨粉的比重差值为0.5g/ml,放电剂与废旧锂电池的体积比为4:1,放电剂与废旧锂电池的比重差值为1.6g/ml,搅拌转速60rpm/min 下搅拌12h后静置放电12h,检测残存电压0.5v,达到放电要求。放电操作完成后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤中。

45.实施例3:

46.用废旧钴酸锂电池(电压2.2v)200kg,用石墨粉粒径在100μm,粗砂粒径在800μm,石墨粉与粗砂体积比10:1混匀作为放电剂,粗砂与石墨粉的比重差值为0.5g/ml,放电剂与废旧锂电池的体积比为5:1,放电剂与废旧锂电池的比重差值为1.0g/ml,搅拌转速80rpm/min 下搅拌9h后静置放电9h,检测残存电压0.4v,达到放电要求。放电操作完成后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤中。

47.实施例4:

48.用废旧磷酸铁锂电池(电压2.4v)200kg,用石墨粉粒径在110μm,粗砂粒径在1000μm,石墨粉与粗砂体积比15:1混匀作为放电剂,粗砂与石墨粉的比重差值为0.3g/ml,放电剂与废旧锂电池的体积比为9:1,放电剂与废旧锂电池的比重差值为1.7g/ml,搅拌转速90rpm/min 下搅拌8h后静置放电8h,检测残存电压0.3v,达到放电要求。然后对放电剂与废旧锂电池进行混合搅拌后所产生的气体进行处理后排放,这些气体主要包含石墨粉尘,采用0.5μm袋式收尘器+水沫收尘后达标排放,放电操作完成后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤中。

49.实施例5:

50.用废旧磷酸铁锂电池(电压2.4v)200kg,用石墨粉粒径在120μm,粗砂粒径在1000μm,石墨粉与粗砂体积比20:1混匀作为放电剂,粗砂与石墨粉的比重差值为0.3g/ml,放电剂与废旧锂电池的体积比为10:1,放电剂与废旧锂电池的比重差值为2.0g/ml,搅拌转速100rpm/min下搅拌5h后静置放电6h,检测残存电压0.3v,达到放电要求,然后对放电剂与废旧锂电池进行混合搅拌后所产生的气体进行处理后排放,这些气体主要包含石墨粉尘,采用0.5μm袋式收尘器+水沫收尘后达标排放,放电操作完成后,将放电剂和废旧锂离子电池过筛,分离放电剂和废旧锂离子电池,放电剂回用于废旧锂电池的放电步骤。

51.图2、图3残存电压是用万能表测试的,从图2、图3中可以看出随着搅拌时间与静置放电时间的延长,废旧电池残存电压逐步降低,当残存电压低于0.6v时,下降逐渐缓慢到0.3v 时趋于稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1