用于GaAs边发射激光器的脊波导结构制备方法与流程

用于gaas边发射激光器的脊波导结构制备方法

技术领域

1.本发明属于半导体湿法氧化技术领域,具体涉及用于gaas边发射激光器的脊波导结构制备方法。

背景技术:

2.众所周知,在gaas边发射工艺技术中,都会使用到icp(电感耦合等离子)干蚀刻、湿法蚀刻等工艺,一般蚀刻脊波导有采用icp干蚀刻方法,也有采用湿法蚀刻的方法,还有采用icp和湿法工艺相结合的方式蚀刻脊波导。一般脊波导蚀刻出来后,通过蒸镀p面电极,研磨后蒸镀n面电极,解理后蒸镀增透膜和高反膜,通过测试机测试实现功率输出。而提高gaas边发射功率有不同种方式,可以通过外延设计实现,也可以通过设计不同种脊波导尺寸实现。传统方式做不同线宽的脊波导,对光刻的能力很高。如光刻机是否国产或者进口,曝光精度、线宽等,而此技术可以把脊波导尺寸做的的比较大,对光刻机的能力要求低,通过氧化孔径控制发光孔径尺寸,实现不同发光孔径的光功率的研究。

技术实现要素:

3.本发明的目的是提供用于gaas边发射激光器的脊波导结构制备方法,在不改变芯片尺寸的前提下,通过湿法氧化工艺,形成高密度电流,从而降低输出的阈值电流,提高光功率的输出。

4.本发明所采用的技术方案是,用于gaas边发射激光器的脊波导结构制备方法,具体按照以下步骤实施:步骤1、通过外延技术在衬底一面上依次生长缓冲层gaas、下限制层n-al

x

gaas,x浓度为0.1-0.0.7、下波导层alygaas,y浓度为0.1-0.5、量子阱ingaas、上波导层alzgaas,z浓度为0.1-0.5、高铝层al

p

gaas,p浓度不低于0.97、上限制层p-alqgaas,q浓度为0.1-0.7、p-gaas层参杂be,掺杂浓度610

19

,形成外延结构;步骤2、对外延结构进行化学清洗后,在p-gaas层外延涂胶并进行第一道光刻,再进行干法蚀刻,蚀刻到高铝层al

p

gaas底部后停止,形成凸起结构,凸起结构进行去胶清洗;步骤3、将步骤2得到的外延结构和衬底置于湿法氧化炉中,调节湿法氧化炉内参数对高铝层al

p

gaas进行氧化,形成氧化层;步骤4、在步骤3得到的外延结构表面进行沉积sio2,形成钝化层sio2薄膜,在凸起结构正上方的sio2薄膜表面涂胶进行第二道光刻,从sio2薄膜表面干法蚀刻至p-gaas层参杂be,形成一次开孔,去胶后清洗干净;步骤5、在外延结构的一次开孔位置涂胶进行第三道光刻,显影后形成二次开孔,衬底表面沿二次开孔、一次开孔方向依次蒸镀金属ti、pt、au,去胶清洗干净;步骤6、键合研磨衬底的背面,解键合,清洗干净后,在衬底的背面依次蒸镀金属ni、au、ge、ni、au,在进行rtp退火;步骤7、对外延结构和衬底进行解理成巴条,固定巴条两侧的截面,一个面为前腔

面,另一个面为后腔面,分别蒸镀增透膜和高反膜。

5.本发明的特点还在于:步骤3中调节湿法氧化炉内参数具体过程为:腔体温度380-450℃,载气水汽流量:1.5-2.5l/min,氧化时间20min-50min。

6.步骤5中依次蒸镀金属ti、pt、au时各层厚度为:ti100nm、pt100nm、au300nm。

7.步骤6进行rtp退火具体过程为:退火温度:350-400℃,退火时间30-60s。

8.步骤6键合研磨衬底的背面是指研磨至120nm。

9.步骤6在衬底的背面依次蒸镀金属ni、au、ge、ni、au时各层厚度为:ni50nm、au200nm、ge100nm、ni50nm、au300nm。

10.本发明的有益效果是:本发明用于gaas边发射激光器的脊波导结构制备方法,在不改变芯片尺寸的前提下,通过湿法氧化工艺对高铝层进行氧化形成氧化膜限制电场,形成高密度电流,从而降低输出的阈值电流,提高光功率的输出。

附图说明

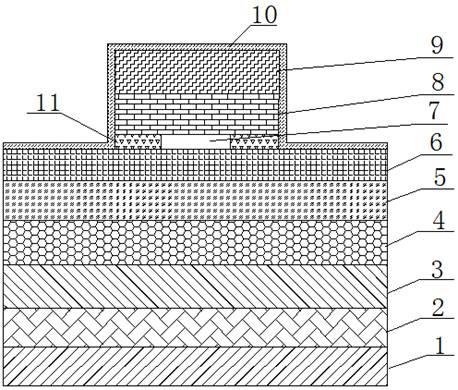

11.图1是本发明中经步骤1后获得的外延结构示意图;图2是本发明中经过第一道光刻并形成氧化膜后得到的外延结构示意图;图3是本发明中在外延结构表面沉积形成钝化层sio2薄膜结构示意图;图4是采用现有技术制备的脊波导结构结构示意图;图5是采用本发明用于gaas边发射激光器的脊波导结构制备方法制备的脊波导结构结构示意图。

12.图中,1.衬底,2.生长缓冲层gaas,3.下限制层n-al

x

gaas,4.下波导层alygaas,5.量子阱ingaas,6.上波导层alzgaas,7.高铝层al

p

gaas,8.上限制层p-alqgaas,9.p-gaas层参杂be,10.sio2薄膜,11.氧化层。

具体实施方式

13.下面结合附图和具体实施方式对本发明进行详细说明。

14.本发明用于gaas边发射激光器的脊波导结构制备方法,具体按照以下步骤实施:步骤1、通过外延技术在衬底1一面上依次生长缓冲层gaas 2、下限制层n-al

x

gaas 3,x浓度为0.1-0.0.7、下波导层alygaas 4,y浓度为0.1-0.5、量子阱ingaas 5、上波导层alzgaas 6,z浓度为0.1-0.5、高铝层al

p

gaas 7,p浓度不低于0.97、上限制层p-alqgaas 8,q浓度为0.1-0.7、p-gaas层参杂be 9,掺杂浓度610

19

,形成外延结构,如图1所示;步骤2、对外延结构进行化学清洗后,在p-gaas层外延涂胶并进行第一道光刻,再进行干法蚀刻,蚀刻到高铝层al

p

gaas7底部后停止,形成凸起结构,凸起结构进行去胶清洗;去胶清洗是把光刻时涂的胶清除干净,无异物,进行下一步工艺时不会引入杂质。

15.步骤3、将步骤2得到的外延结构和衬底1置于湿法氧化炉中,调节湿法氧化炉内参数具体过程为:腔体温度380-450℃,载气水汽流量:1.5-2.5l/min,氧化时间20min-50min,对高铝层进行氧化,形成氧化层11,如图2所示;高氧氧化的反应方程如下:改变氧化时间,实现氧化孔径的变化,使发光孔径的大

小变化,实现光功率变化:氧化时,不会对高铝层全层氧化,保证中部能够通电。

16.步骤4、在步骤3得到的外延结构表面进行沉积sio2,形成钝化层sio2薄膜10,在凸起结构正上方的sio2薄膜10表面涂胶进行第二道光刻,从sio2薄膜10表面干法蚀刻至p-gaas层参杂be9,形成一次开孔,去胶后清洗干净;步骤5、在外延结构的一次开孔位置涂胶进行第三道光刻,显影后形成二次开孔,衬底1表面沿二次开孔、一次开孔方向依次蒸镀金属ti、pt、au,各层厚度为:ti100nm、pt100nm、au300nm,去胶清洗干净;步骤6、键合研磨衬底1的背面,研磨至120nm,解键合,清洗干净后,在衬底1的背面依次蒸镀金属ni、au、ge、ni、au,各层厚度为:ni50nm、au200nm、ge100nm、ni50nm、au300nm,在进行rtp退火,退火温度:350-400℃,退火时间30-60s;退火工艺有影响,退火条件不合适,造成电压偏高,影响光功率。

17.步骤7、对外延结构和衬底1进行解理成巴条,固定巴条两侧的截面,一个面为前腔面,另一个面为后腔面,分别蒸镀增透膜和高反膜。

18.使用时,通过湿法氧化成不同长度的发光孔径,同样电流下,发光孔径小的阈值电流低,光功率高;本发明中采用三次光刻技术,第一道光刻刻蚀到高铝层底部形成凸起结构以便于蚀刻脊波导的结构;第二次光刻的目的是蚀刻掉脊波导p-gaas层上面的sio2,第三次光刻是脊波导上露出的p-gaas表面蒸镀金属。

19.根据gaas产品脊波导的原理,首先通过第一道光刻做出脊波导,即没有脊波导就不会形成gaas边发射激光器。第二道光刻之前是给衬底整个表面,包含脊波导表面沉积一层sio2做为钝化层进行保护。然后做第二道光刻是在脊波导上做图形,图形做完后,进行icp干法蚀刻,去除sio2。第三次光刻是在脊波导上蒸镀蒸镀,制作电极。

20.实施例分别采用本发明用于gaas边发射激光器的脊波导结构制备方法与现有技术制备脊波导结构,采用的衬底1以及制备的外延结构相同,凸起结构的宽度是20微米,现有技术制备脊波导结构制备至凸起结构后直接表面进行沉积sio2,形成钝化层sio2薄膜10,蒸镀电极方法与本发明中相同,得到的脊波导结构如图4所示,本发明中为了得到发光孔径是3微米的脊波导,通过湿法氧化一段时间后,可以精确实现3微米发光孔径的脊波导,如图5所示。

21.脊波导是p-gaas上面蒸镀p电极,n-gaas是蒸镀n电极,电流是通过脊波导从p电极流向n电极。电流密度是:电流/脊波导的面积,脊波导的面积是长宽,当湿法氧化后,发孔径尺寸变小,及脊波导的有效导电面积变小,即脊波导的面积变小,在电流不变的条件下,电流密度变大,阈值电流变小,光功率变大。

22.通过以上对比可知,本发明用于gaas边发射激光器的脊波导结构制备方法,在不改变芯片尺寸的前提下,通过湿法氧化工艺对高铝层进行氧化形成氧化膜限制电场,形成高密度电流,从而降低输出的阈值电流,提高光功率的输出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1