固态燃料电池的电解质片的回收利用方法与流程

1.本发明属于材料回收利用技术领域,具体涉及固态燃料电池的电解质片的回收利用方法。

背景技术:

2.燃料电池可以将化学能直接转化为电能,是一种先进的能量转换技术,它具有高效率、低排放、噪音小等显著优点。燃料电池电解质一般有萤石型氧化物电解质、氧化锆(zro2)基电解质、氧化铋(bi2o3)基电解质、钙钛矿结构的氧化物电解质、钼酸镧(lamox)系电解质。固体电解质是固体氧化物燃料电池(sofc)的核心部件。目前,研究较多的固体电解质是zro2基电解质,也是目前高温sofc中应用最多的一种电解质材料。纯zro2的氧离子导电率很低,与电解质材料的要求不符,且在相转变过程中会引起较大的体积变化,导致基体开裂。在zro2中掺杂低价态氧化物,是解决纯zro2存在的问题的办法。ceo2、sco2、yb2o3、y2o3等是zro2基固体电解质最常用的掺杂剂。掺杂后的zro2固体电解质也是高温sofc中应用最广的固体电解质材料。

3.随着固态燃料电池的技术不断进步,生产的电解质片越来越多。在生产电解质片的过程中难免出现一定比例的外貌不合格的残片或者在组装电堆过程中出现的破损片,电解质片的残片和破损片中含有大量的价值高的元素需要回收。目前,回收电解质片主要采用化学方法,用到大量浓酸和专用设备,回收成本较高。

技术实现要素:

4.基于现有技术采用化学方法回收固态燃料电池的电解质片存在的问题,本发明的目的是提供一种固态燃料电池的电解质片的回收方法,该方法不涉及化学反应,过程简单,绿色环保。

5.为实现上述目的,本发明采用如下技术方案。

6.一种固态燃料电池的电解质片的回收方法,包括以下步骤:(1)煅烧电解质片;(2)清洗煅烧后的电解质片;(3)用对辊机破碎清洗后的电解质片,得到破碎料;(4)在球磨罐中球磨破碎料,得到球磨料;(5)球磨料与水混合后,用砂磨机研磨球磨料,得到砂磨料;(6)过滤、烘干、过筛砂磨料。

7.本发明的发明人创造性地将常用的破碎设备和研磨设备应用到电解质片的回收。对辊机可以处理较大尺寸的电解质薄片而且效率高,破碎后的碎片小于1mm;球磨机可以将小于1mm的破碎料球磨至10μm以下,而且设备简单成本低;砂磨机具有精细研磨的效果,物料经砂磨后,粒度可达纳米级。本发明将对辊机-球磨机-砂磨机进行组合,用于回收电解质片,工艺简单,设备成本低,收率高。

8.进一步地,上述回收方法中,作为优选,所述煅烧的温度为300~400℃,煅烧的时间为2~4h。通过较低温度的煅烧,可以除去电解质片表面的有机物。

9.进一步地,上述回收方法中,作为优选,所述清洗的方式为:用纯水辅助超声波清洗,进一步除去电解质片表面的油污。

10.进一步地,上述回收方法中,作为优选,所述对辊机为双层对辊机。对辊机内部接触物料的表面为聚四氟内衬或者氧化锆内衬。双层对辊机的上层辊为带凹凸齿辊的尼龙辊轮或者带凹凸齿辊的氧化锆陶瓷辊轮;双层对辊机的下层辊为不带槽的尼龙辊轮或者不带槽的氧化锆陶瓷辊轮。双层对辊机的上、下层辊的间距为0.1~0.5mm。

11.进一步地,上述回收方法中,作为优选,所述球磨罐为聚氨酯球磨罐或者氧化锆内衬的球磨罐。球磨过程中,选用锆球为球磨介质,进一步优选锆球的尺寸为6~8mm,锆球和破碎料的质量比为1:1~3:2。球磨过程中,球磨罐的转速为80~120r/min,球磨时间为3~5h。

12.进一步地,上述回收方法中,作为优选,步骤(5)中,将所述球磨料与水以质量比为1:3~2:1配成浆料,所述浆料在砂磨机中研磨;所述砂磨机中的搅拌罐的搅拌速度为100~150r/min,砂磨机的转速为800~1200r/min,研磨时间为t,t=(球磨料的质量(kg)/5kg)

×

(2~5)h。

13.进一步地,上述回收方法中,作为优选,步骤(5)中,在砂磨机中加入添加剂聚乙烯吡咯烷酮;添加剂聚乙烯吡咯烷酮的加入量为所述球磨料的0.2wt%~0.5wt%。

14.进一步地,上述回收方法中,作为优选,在砂磨机的循环管道中安装除铁器。

15.添加剂聚乙烯吡咯烷酮主要起到分散球磨料的作用。除铁器则可除去物料中的铁。

16.进一步地,上述回收方法中,作为优选,所述烘干的设备为真空干燥设备,所述烘干的温度为60~80℃,所述烘干的时间为4~6h;烘干过程中的料层厚度为2~4cm。

17.进一步地,上述回收方法中,作为优选,选用筛网为200~300目的尼龙筛网过筛。

18.本发明通过对辊机、球磨罐、砂磨机组成电解质片的粉磨系统,对大尺寸的电解质片进行破碎,对小尺寸的电解质片进行研磨。对辊机破碎后的电解质片尺寸一般小于1mm,进一步用球磨罐球磨破碎料,将其尺寸缩小到10μm以下;砂磨机则可进一步将电解质片研磨至纳米级大小。粒度大小在d50小于700nm的电解质片粉料则可返回利用,重新制成固态燃料电池的电解质片。

19.需要进一步说明的是,通过发明人不断的创造性的劳动发现:若要得到纯度和粒度都符合要求、可直接重新制成固态燃料电池的电解质片的物料,电解质片的低温煅烧温度、双层对辊机的内衬以及双层对辊机上、下层辊的间距、球磨罐中球磨介质的尺寸、球磨介质和物料的质量比、砂磨机上的除铁器、烘干过程中的料层厚度以及筛网目数等都至关重要,缺一不可。

20.与现有技术相比,本发明具有以下明显的有益效果:(1)相对于现有的化学方法回收电解质片,本发明直接采用破碎、球磨和研磨结合的纯物理的方法,不涉及化学反应,过程简单,绿色环保。

21.(2)通过对回收过程的各个阶段的参数进行科学的调整和控制,即可得到纯度和粒度都符合要求的、可直接重新制成固态燃料电池的电解质片的物料,回收过程无污染、能耗低、易实施。

22.(3)回收得到的物料可直接重新制成固态燃料电池的电解质片,无有价金属的损失,实现了电解质片的残片和破损片的有效利用。

附图说明

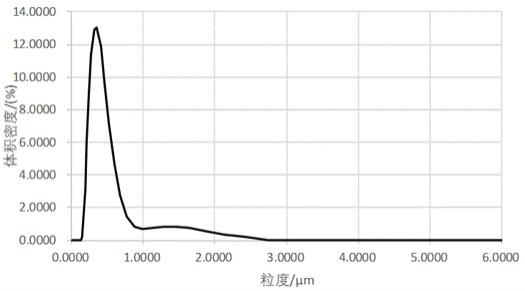

23.图1为实施例1制备的氧化锆粉的粒度分布图。

24.图2为实施例1制备的氧化锆粉的sem图。

具体实施方式

25.为更好的说明本发明的目的、技术方案和优点,下面将通过实施例和对比例进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围。实施例中,所用方法如无特别说明,均为常规方法,所用设备均可通过商业途径获得。

26.实施例和对比例中待回收的电解质片均为同一批次的氧化锆陶瓷材料。

27.为防止引入新的杂质元素,实施例和对比例中使用的双层对辊机内部接触物料的表面为聚四氟内衬,双层对辊机的上层辊为带凹凸齿辊的尼龙辊轮,双层对辊机的下层辊为不带槽的尼龙辊轮;实施例和对比例中使用的球磨罐为聚氨酯球磨罐。

28.采用激光粒度测试仪对回收到的物料进行粒度测试。

29.采用icp-gdms检测回收到的物料的纯度。

30.实施例1回收固态燃料电池的电解质片,包括如下步骤:(1)将需要回收的电解质片在300℃煅烧4h,冷却后放入纯水中用超声波辅助清洗0.5h;(2)将清洗干净的待回收电解质片用双层对辊机破碎;双层对辊机上、下层辊间距为0.5mm;(3)将对辊机破碎的料用球磨罐研磨;球磨介质为锆球,锆球尺寸为6mm,锆球和带研磨物料的质量比为1:1,球磨罐的转速为100r/mim,球磨时间为3h;(4)将球磨好的物料和纯水以1:3的质量比配成浆料,加入球磨好的物料的质量的0.2%的聚乙烯吡咯烷酮,用砂磨机进行研磨,砂磨循环管道内安装有除铁器,其中砂磨机内的搅拌罐的搅拌速度为100r/min,砂磨机的主机转速为1000r/min;(5)将砂磨后的浆料进行过滤,固相平铺在真空烘箱中,平铺厚度为3cm,在80℃烘干4小时;(6)将烘干后的物料用300目的尼龙筛网进行过筛。

31.图1为实施例1回收的电解质片粉末的粒度分布图,从图中可知,电解质片粉末的粒度d50小于500nm。

32.进一步检测回收得到的电解质片粉末的纯度,结果为4n。

33.本实施例回收的电解质片粉末的粒度和纯度满足直接重新制备固态燃料电解质片的要求。

34.图2是实施例1回收的电解质片粉末的sem图,从图中可以看出,电解质片粉末大小均匀,单颗粒尺寸在300~400nm。

35.对比例1

本对比例与实施例1的区别仅在于,所述步骤(1)中,煅烧温度为200℃,煅烧时间为1h。

36.回收得到的电解质片粉末的纯度为99.1%,粉末的粒度d50为420nm。纯度不能满足直接重新制备固态燃料电解质片的要求。

37.对比例2本对比例2与实施例1的区别在于,所述步骤(3)中,球料质量比为1:2。

38.回收得到的电解质片粉末的纯度为4n,粉末的粒度d50为831nm。粒度不能满足重新制备固态燃料电解质片的要求。

39.对比例3本对比例与实施例1的区别在于,所述步骤(5)中,平铺厚度为5cm。

40.回收得到的电解质片粉末的纯度为99.3%,粉末的粒度d50为396nm。纯度不能满足重新制备固态燃料电解质片的要求。

41.对比例4本对比例与实施例1的区别仅在于,所述步骤(6)中,尼龙筛网400目。

42.最后回收得到的氧化锆回收粉末含有少量约0.5~1mm的异物,粉末粒度d50为450nm,不能满足重新制备固态燃料电解质片的要求。

43.对比例5本对比例与实施例1的区别在于,所述步骤(4)中,砂磨循环管道未安装除铁器。

44.回收得到的电解质片粉末的纯度为4n,粉末的粒度d50为551nm,fe元素含量超过100ppm,fe杂质的含量不能满足重新制备固态燃料电解质片的要求。

45.对比例6本对比例回收固态燃料电池的电解质片,回收方法与实施例1的区别在于,步骤(3)中,锆球尺寸为10mm。

46.回收得到的电解质片粉末的纯度为4n,粉末的粒度d50为1200nm,不满足直接重新制备固态燃料电解质片的要求。

47.对比例7本对比例回收固态燃料电池的电解质片,回收方法与实施例1的区别在于,双层对辊机上、下层辊间距为0.6mm;回收得到的电解质片粉末的纯度为4n,粉末的粒度d50为900nm,不满足直接重新制备固态燃料电解质片的要求。

48.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,本发明的其他优选方案的技术效果和实施例1相同,不再穷举。尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但并不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1