一种继电器插座的制作方法

1.本发明提供了一种继电器插座。

背景技术:

2.专利cn201621031556.8公开了一种继电器插座,其包括基座和盖板,基座内设置有电路板,发光二极管焊接固定在电路板上,并固定于基座的左侧顶部,起到信息交互的作用,这种结构存在以下问题:发光二极管位于基座的左侧顶部,容易被碰到,破坏发光二极管与电路板之间的焊接结构导致发光二极管失效。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种继电器插座。

4.本发明所采取的技术方案如下:一种继电器插座,包括由底座和上盖相连组成的壳体,所述壳体内设有电路板和至少部分位于壳体外的用于顶出继电器的顶出件,所述电路板上连接有指示发光件,所述壳体上设有第一通孔;所述顶出件至少部分为透光材料制成的透光部件,所述透光部件至少部分位于第一通孔内和/或至少部分位于第一通孔外;所述指示发光件发出的光线可通过透光部件透射至壳体外。

5.所述顶出件包括位于壳体内的安装主体、位于安装主体两侧的铰接柱、位于安装主体上的用于顶出继电器的顶出部、位于安装主体上端延伸至第一通孔外的转动部,所述壳体两侧壁对应设有与铰接柱配合的铰接孔,所述壳体上设有供顶出部穿过以顶出继电器的第二通孔;所述转动部上设有用于固定继电器的限位凸块和用于卡接壳体外侧壁的弧形卡块。

6.所述转动部外端面上设有标记牌;所述转动部外端面上设有标记牌安装槽,所述标记牌安装槽两侧内壁设有标记牌限位滑槽,所述标记牌限位滑槽一侧或两侧内壁设有供标记牌安装至标记牌限位滑槽内的开口。

7.所述指示发光件为发光二极管,所述指示发光件焊接固定于电路板上,所述顶出件为透光材料一体成型;所述指示发光件发光一端贴合顶出件设置或与顶出件相邻设置。

8.所述底座上设有电路板和与电路板之间形成电连接的若干导电片,所述导电片上设有至少一个连接端子;所述电路板上设有至少一个插槽,至少一个与电路板相连接的导电片上设有与插槽插接配合的插脚,两者之间通过相贴合形成电连接。

9.与电路板之间形成电连接的若干导电片上均设有插脚,所述电路板上设有的插槽数量至少与电路板之间形成电连接的若干导电片数量相对应;所述底座设有用于对所述与电路板相连接的导电片形成限位的限位结构,与电路板相连接的导电片相对底座位置固定;所述与电路板相连接的导电片贴合底座内壁设置,所述电路板叠加于所述与电路板相连接的导电片上。

10.所述底座的限位结构包括位于所述底座内壁上的若干凸起的第一限位柱,与电路板相连接的导电片上均设有至少一个与所述第一限位柱插接配合的限位孔或限位槽。

11.所述与电路板之间形成电连接的若干导电片包括第一导电片、第二导电片、第三导电片、第四导电片,所述第一导电片上电连接有第一夹簧,所述第二导电片上电连接有第二夹簧,所述第三导电片上电连接第一插接片和第一连接片,所述第四导电片上电连接有第二插接片和第二连接片,所述底座上对应所述第一夹簧、第二夹簧、第一插接片、第二插接片分别设有一插接孔以及对应所述第一连接片和第二连接片分别设有一接线孔;所述第一夹簧与第一导电片为一体的;所述第二导电片与第二夹簧为一体的;所述第三导电片、第一插接片和第一连接片为一体的;所述第四导电片、第二插接片和第二连接片为一体的。

12.所述底座上一体成型设有导轨限位卡块以及自锁卡扣,所述底座上设有导轨安装槽,所述锁紧卡扣至少部分具有一定弹力使所述锁紧卡扣相对与所述底座固定连接的部分可摆动使其具有解锁位置和锁紧位置,所述导轨限位卡块至少部分相对导轨安装槽侧壁凸起用于对安装在导轨安装槽内的导轨形成限位;当所述锁紧卡扣位于锁紧位置时,所述锁紧卡扣相对导轨安装槽侧壁凸起用于对安装在导轨安装槽内的导轨形成限位,推动所述锁紧卡扣可使锁紧卡扣向远离导轨安装槽的位置移动使其位于解锁位置;所述锁紧卡扣与所述底座之间设有弹性件,所述弹性件对所述锁紧卡扣形成推力使锁紧卡扣保持锁紧位置。

13.所述底座上设有弹簧限位槽,所述弹性件为压缩弹簧,所述弹性件设置于弹簧限位槽内,所述弹性件两端分别抵接弹簧限位槽底部和锁紧卡扣;所述弹簧限位槽具有靠近上盖一侧的供弹性件置入的安装开口,所述上盖封闭所述安装开口对所述弹性件形成限位。

14.本发明的有益效果如下:本发明将指示发光件安装至壳体内,并将顶出件的至少部分部位采用透光材料制成,利用原本的顶出件供光线透过,不需要增加另外的零件和装配工序,就可保护指示发光件,避免指示发光件与电路板之间的电连接结构被破坏,结构更简单。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

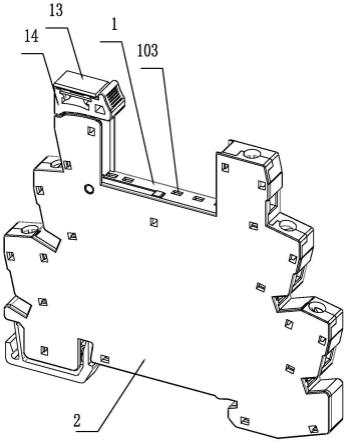

16.图1为本发明一种实施例的结构示意图;图2为本发明一种实施例的爆炸结构示意图;图3为本发明一种实施例的内部零件与底座配合的结构示意图;图4为本发明一种实施例中底座的结构示意图;图5为本发明一种实施例中电路板的结构示意图;图6为本发明一种实施例中顶出件的结构示意图;图7为本发明一种实施例中与电路板相连接的部分连接片的结构示意图;图8为本发明一种实施例中不与电路板相连接的部分连接片的结构示意图;图9为本发明一种实施例的局部剖视图;图10为图9中a部分的放大示意图;图11为图9中b部分的放大示意图;

图12为本发明一种实施例中底座的局部结构示意图;图中,1,底座;101,第一限位柱;102,第二限位柱;103,插接孔;104,第一通孔;105,第二通孔;106,弹簧限位槽;2,盖板;3,电路板;301,插槽;302,指示发光件;4,插脚;5,第一导电片;501,第一夹簧;6,第二导电片;601,第二夹簧;7,第三导电片;701,第一插接片;702,第一连接片;8,第四导电片;801,第二插接片;802,第二连接片;9,第五导电片;901,第五夹簧;902,第五连接片;903,导线; 10,第六导电片;1001,第六夹簧;1002,第六连接片;1003,第六插接片;11,第七导电片;1101,第七夹簧;1102,第七连接片;1103,第七插接片;12,顶出件;1201,安装主体;1202,铰接柱;1203,顶出部;1204,限位凸块;1205,弧形卡块;1206,标记牌安装槽;1207,标记牌限位滑槽;1208,转动部;13,标记牌;14,导轨限位卡块;1401,外斜面;15,锁紧卡扣;1501,弹簧限位柱;16,导轨安装槽;17,弹性件;18,凸台;1801,光滑凸曲面。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

18.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再 一一说明。

19.本发明所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本发明,而非对本发明保护范围的限制。

20.如图1-3所示,一种方便组装的继电器插座,包括相连接组成壳体的底座1和盖板2,所述底座1上设有电路板3和与电路板3之间形成电连接第一导电片5、第二导电片6、第三导电片7、第四导电片8,另外,底座1上第五导电片9、第六导电片10、第七导电片11。

21.如图7所示,所述第一导电片5上电连接有第一夹簧501,所述第二导电片6上电连接有第二夹簧601,所述第三导电片7上电连接第一插接片701和第一连接片702,所述第四导电片8上电连接有第二插接片801和第二连接片802。如图8所示,所述第五导电片9上电连接有第五夹簧901、第五连接片902,所述第六导电片10上电连接有第六夹簧1001、第六连接片1002、第六插接片1003,所述第七导电片11上电连接有第七夹簧1101、第七连接片1102、第七插接片1103。所述底座1上对应所述第一夹簧501、第二夹簧601、第五夹簧901、第六夹簧1001、第七夹簧1101分别设有一个供继电器插脚插入的插接孔103,且位于同一侧壁上。

22.所述壳体上连接有至少部分位于壳体外的用于顶出继电器的顶出件12,所述顶出件12至少部分为透光材料制成的透光部件;所述壳体上设有第一通孔104,所述透光部件位于第一通孔104内和/或第一通孔104外;所述电路板3上连接有指示发光件302,所述指示发光件302发出的光线可通过透光部件透射至壳体外。

23.即本实施例中的顶出件12用于手动操作顶出继电器,同时也作为指示发光件302的光路元件,使指示发光件302发出的光投射至壳体外。在本实施例中,顶出件12为透光材料一体注塑成型,也可以使顶出件12的部分部位为透光材料一体注塑成型,只要能使指示发光件302发出的光可以通过顶出件12透射至壳体外,只是这样制备工艺相对较为复杂,成

本更高。

24.在本实施例中,所述顶出件12与所述壳体铰接连接,通过位于壳体外的顶出件12部分部位可使顶出件12相对壳体转动顶出继电器。

25.如图6所示,所述顶出件12包括位于壳体内的安装主体1201、位于安装主体1201两侧的铰接柱1202、位于安装主体1201上的用于顶出继电器的顶出部1203、位于安装主体1201上端延伸至第一通孔104外的转动部1208,所述壳体两侧壁对应设有与铰接柱1202配合的铰接孔105,所述壳体上设有供顶出部1203穿过以顶出继电器的第二通孔105。如图3所示,转动顶出件12的转动部1208,可以使顶出件12绕铰接柱1202转动,使顶出部1203穿过第二通孔105以顶出继电器。也可以采用例如推拉等方式驱动顶出件12。

26.如图6所示,所述转动部1208上设有用于固定继电器的限位凸块1204和用于卡接壳体外侧壁的弧形卡块1205。如图3所示,弧形卡块1205与壳体外侧壁卡接相抵,在无外力状态下,顶出件12不会转动,而在一定外力作用下,可使弧形卡块1205滑过壳体外侧壁转动顶出件12。

27.所述转动部1208外端面上设有标记牌13。

28.所述转动部1208外端面上设有标记牌安装槽1206,所述标记牌安装槽1206两侧内壁设有标记牌限位滑槽1207,所述标记牌限位滑槽1207一侧或两侧内壁设有供标记牌13安装至标记牌限位滑槽1207内的开口。标记牌13与转动部1208可拆卸连接,便于标记牌13的替换。

29.在本实施例中,所述指示发光件302为发光二极管,所述指示发光件302焊接固定于电路板3上,所述顶出件12为透光材料一体成型;所述指示发光件302发光一端贴合顶出件12设置或与顶出件12相邻设置。

30.进一步的,所述电路板3上设有四个插槽301,第一导电片5、第二导电片6、第三导电片7、第四导电片8均分别设有一插脚4,通过插脚4插入插槽301使电路板3与第一导电片5、第二导电片6、第三导电片7、第四导电片8形成连接,且第一导电片5、第二导电片6、第三导电片7、第四导电片8分别与电路板3上的导电线路部分相贴合形成电连接。

31.进一步的,所述底座1设有用于对所述与电路板3相连接的导电片形成限位的限位结构,与电路板3相连接的导电片相对底座1位置固定。所述底座1的限位结构包括位于所述底座1内壁上的若干凸起的第一限位柱101,与电路板3相连接的导电片上均设有至少一个与所述第一限位柱101插接配合的限位孔或限位槽,在本实施例中,导电片设置较薄,因此,与所述第一限位柱101插接配合的为通孔。另外,底座1的限位结构还包括限位槽,这部分结构现有的继电器插座上一般均设有,不作具体阐述,本实施例在现有的限位结构的基础上增设第一限位柱101对应的限位孔或限位槽,可以提高安装后的稳定性。

32.所述与电路板3相连接的导电片贴合底座1内壁设置,所述电路板3叠加于所述与电路板3相连接的导电片上。

33.进一步的,如图7所示,所述第一夹簧501与第一导电片5为一体的;所述第二导电片6与第二夹簧601为一体的;所述第三导电片7、第一插接片701和第一连接片702为一体的;所述第四导电片8、第二插接片801和第二连接片802为一体的。

34.所述底座1上设有分别用于安装所述第五导电片9、第六导电片10、第七导电片11形成限位的第五安装槽109、第六安装槽1010、第七安装槽1011,所述第五安装槽109、第六

安装槽1010、第七安装槽1011底部均设有至少一个凸起的第二限位柱102,所述第五导电片9、第六导电片10、第七导电片11均设有用于与对应安装槽内的第二限位柱102接配合的限位孔或限位槽。在本实施例中,导电片设置较薄,因此,与所述第二限位柱102插接配合的为通孔。

35.如图8所示,第五导电片9与第五夹簧901一体成型,同时第五导电片9与第五连接片902之间另外导线903形成电连接;第六导电片10与第六夹簧1001、第六连接片1002、第六插接片1003一体成型;第七导电片11与第七夹簧1101、第七连接片1102、第七插接片1103一体成型。

36.本实施例组装时,现在底座1上对应位置一一进行放置对应的导电片,然后放置电路板3,然后进行盖板2的组装,全程可采用机械手自动化组装,无需焊接工序。

37.所述壳体上固设有导轨限位卡块14,且所述壳体上设有锁紧卡扣15,所述壳体上设有导轨安装槽16,所述导轨限位卡块14至少部分相对导轨安装槽16侧壁凸起用于对安装在导轨安装槽16内的导轨形成限位;如图10所示,所述锁紧卡扣15与所述壳体固定连接,所述锁紧卡扣15至少部分具有一定弹力使所述锁紧卡扣15相对与所述壳体固定连接的部分可摆动使其具有解锁位置和锁紧位置。现有技术中,常规锁紧卡扣15为单独的零件通过复杂的结构装配到壳体上,并使其相对壳体可滑移实现锁紧位置和解锁位置的切换,结构较为复杂。本实施例结构简单,减少生产成本。

38.如图10所示,所述锁紧卡扣15与所述壳体之间设有弹性件17,所述弹性件17对所述锁紧卡扣15形成向导轨限位卡块14方向的推力。也可以使锁紧卡扣15自身形状保持锁紧位置,然后通过外力推动锁紧卡扣15,并在锁紧卡扣15自身的弹性作用下复位至锁紧位置,但是相对通过外加弹性件17的使用寿命更长更可靠。

39.所述锁紧卡扣15与所述底座1一体成型。在本实施例中,底座1和上盖2具体为卡扣连接,也可以采用螺栓连接紧固。本实施例中,将锁紧卡扣15与底座1设置为一体成型,便于加工。也可以将锁紧卡扣15与底座1分别成型,然后通过焊接、粘结或设置卡接装配结构使锁紧卡扣15与底座连接固定,所述锁紧卡扣相对与所述壳体固定连接的部分指的是所述锁紧卡扣相对与所述壳体无法移动的部分。

40.如图12所示,所述底座1上设有弹簧限位槽106,所述弹性件17为压缩弹簧,所述弹性件17设置于弹簧限位槽106内,所述弹性件17两端分别抵接弹簧限位槽106底部和锁紧卡扣15。

41.所述锁紧卡扣15与所述弹性件17相抵的部位设有凸起的位于弹性件17内的弹簧限位柱1501。

42.所述弹簧限位槽106具有靠近上盖2一侧的供弹性件17置入的安装开口,所述上盖2封闭所述安装开口对所述弹性件17形成限位。这样便于弹性件17的装配。

43.如图9所示,所述导轨安装槽16底部接近导轨限位卡块14处设有凸台18。本实施例的导轨安装槽16可适配多种厚度规格的导轨,可以使导轨安装槽的限位厚度稍大,对于较薄的导轨,通过凸台可以使导轨略微倾斜从而对导轨形成限位,避免导轨松动;对于较厚的导轨,导轨两侧边缘仍可限位于导轨限位卡块与导轨安装槽底板之间和锁紧卡扣与导轨安装槽底板之间。

44.所述凸台18包括靠近锁紧卡扣15一侧并延伸至所述凸台18相对导轨安装槽16底

部的最高点的光滑凸曲面1801。光滑凸曲面1801的设置减少安装阻力以及对导轨的磨损。所述导轨限位卡块14靠近导轨安装槽16底部的底面为外斜面1401。

45.如图11所示,所述导轨限位卡块14相对导轨安装槽16侧壁凸起的部分相对导轨安装槽16底部的最低点的高度a高于所述凸台18相对锁紧导轨安装槽16底部的最高点的高度b;所述凸台18相对锁紧导轨安装槽16底部的最高点至导轨安装槽16侧壁的距离c大于所述导轨限位卡块14相对导轨安装槽16侧壁凸起的部分的宽度d。

46.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1