电感线圈结构及其加工方法与流程

1.本发明属于电感线圈技术领域,具体涉及电感线圈结构及其加工方法。

背景技术:

2.电感线圈的导线外表面包裹着绝缘结构,然后将导线一圈靠一圈地绕在绝缘管上形成电感线圈,相邻导线之间相互绝缘,电感线圈是利用电磁感应的原理进行工作的器件,当有电流流过一根导线时,就会在这根导线的周围产生一定的电磁场,而这个电磁场的导线本身又会对处在这个电磁场范围内的导线发生感应作用。

3.电感线圈的绝缘结构可以引导线圈中电流的流向路径,若没有绝缘结构则电流就会选择最短路径,也就是电流接入点到接出点的直线流过,也就无法实现电流的磁场叠加,若绝缘结构设计不合理,使用过程中损耗越来越大,当绝缘结构出现缺口的时候,线匝间便会出现短路的情况,那么电感线圈中就会产生很大的短路电流,温度急剧上升,并将热量传递到邻近线匝,最终将整个线圈烧毁。

4.因此电感线圈的绝缘结构设计以及绝缘结构加工是生产加工电感线圈的重要工艺之一,为此我们需要发明一种电感线圈结构及其加工方法。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种电感线圈结构及其加工方法。

6.本发明通过以下技术方案来实现上述目的:

7.电感线圈结构,其特征在于:包括支撑轴和导线,所述导线缠绕在支撑轴外表面形成线圈组,所述导线由内到外依次为内芯柱、外芯柱、粗糙层以及第一绝缘层,所述内芯柱的首尾两端均连接有电性端子,所述第一绝缘层和电性端子的外表面包裹有第二绝缘层;

8.所述第一绝缘层由在粗糙层外表面喷涂绝缘漆获得,所述粗糙层由导线经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比(0.2~0.5):2.7:1.3混合而成;

9.所述第二绝缘层由丙烯酸树脂、有机硅改性环氧树脂和硅油按照质量比1:3:(0.1~0.3)制备而成。

10.作为本发明的进一步优化方案,所述电性端子由包裹段、贯通于包裹段的圆孔、设置在包裹段一侧延长段,所述内芯柱的首尾端分别延伸入两个圆孔内部,所述内芯柱的首尾两端分别与两个延长段接触。

11.作为本发明的进一步优化方案,所述支撑轴首尾两端均开设有轴孔,所述轴孔一侧设置有用于密封轴孔的轴孔密封件。

12.作为本发明的进一步优化方案,所述轴孔密封件由轴孔填充塞和设于轴孔填充塞一侧的轴孔密封板构成,所述轴孔密封板与支撑轴通过螺栓相连接。

13.作为本发明的进一步优化方案,所述轴孔密封件一侧设有多个限位柱并于支撑轴首尾两端均开设有与多个限位柱相对应的限位孔,所述轴孔密封件上开设有供螺栓穿过的第二螺纹孔,所述支撑轴首尾两端均开设有与螺栓螺纹连接的第一螺纹孔。

14.作为本发明的进一步优化方案,所述第二绝缘层上靠近电性端子的位置处均设置有分界刻度。

15.作为本发明的进一步优化方案,所述内芯柱和外芯柱的材质为铜或铜合金,其中内芯柱中的铝含量需为0.1%~0.38%,外芯柱中的铝含量需为0.4%~0.76%。

16.电感线圈结构的加工方法,包括以下步骤:

17.(1)导线的加工

[0018]ⅰ、通过打磨机对导线外表面进行打磨,打磨机的打磨件规格为120~240目,打磨所产生的粉末、陶瓷粉末、硅油按照比例充分混合,混合物通过喷砂机均匀地喷涂在外芯柱外表面形成粗糙层,喷涂后对外芯柱加热至600~700℃,保温30min后冷却,获得包裹粗糙层的导线;

[0019]ⅱ、将所述粗糙层的导线通过漆包机进行喷涂绝缘漆在粗糙层表面形成第一绝缘层;

[0020]ⅲ、将丙烯酸树脂、有机硅改性环氧树脂和硅油按比例充分混合并输送至挤出机的存储缸内,第一绝缘层加工完成后,通过挤出机进行加工形成第二绝缘层。

[0021]

(2)支撑轴的加工

[0022]ⅰ、打孔机在支撑轴的首尾两端打孔形成轴孔、限位孔以及第一螺纹孔;

[0023]ⅱ、冲压机加工出一体成型的轴孔密封板、轴孔填充塞及限位柱,打孔机在轴孔密封板上打孔形成第二螺纹孔。

[0024]

(3)电感线圈的加工

[0025]ⅰ、采用绕圈设备将导线缠绕在支撑轴外端形成线圈组,切割线圈组两端多余的导线;

[0026]ⅱ、切割线圈组首尾两端导线上的至少2cm的第二绝缘层使得导线裸露,在裸露的导线上焊接电性端子,焊接后采用热压设备将第二绝缘层压合在电性端子外表面,使得第二绝缘层上靠近电性端子的位置处形成分界刻度;

[0027]ⅲ、然后通过螺栓将轴孔密封件连接在支撑轴对应位置上。

[0028]

本发明的有益效果在于:

[0029]

1)本发明通过在外芯柱的表面设置粗糙层,绝缘漆附着在粗糙层形成更稳定的第一绝缘层,然后在第一绝缘层的外表面再包裹第二绝缘层,以此增强电感线圈的绝缘性;

[0030]

2)本发明通过先对导线外表面进行打磨,并将打磨所产生的粉末收集起来,然后以该粉末混合陶瓷粉末和硅油形成喷涂料喷涂在导线外表面形成粗糙层,绝缘漆在粗糙层的附着力会更强,使得绝缘漆可以更牢固地附着在其表面,提高绝缘效果。

附图说明

[0031]

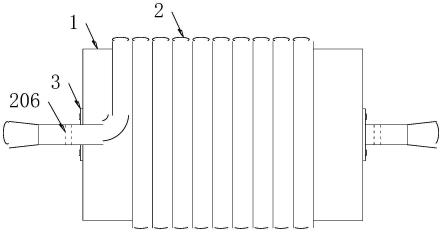

图1是本发明的整体结构示意图。

[0032]

图2是本发明的线圈的纵向截面图。

[0033]

图3是本发明的电性端子的第一视角立体图。

[0034]

图4是本发明的电性端子的第二视角立体图。

[0035]

图5是本发明的线圈的横向截面图。

[0036]

图6是本发明的支撑轴的侧视图。

[0037]

图7是本发明的轴孔密封件的侧视图。

[0038]

图8是本发明的支撑轴和轴孔密封件的立体图。

[0039]

图中:1、支撑轴;101、轴孔;102、限位孔;103、第一螺纹孔;2、导线;201、内芯柱;202、外芯柱;203、粗糙层;204、第一绝缘层;205、第二绝缘层;206、分界刻度;210、电性端子;211、包裹段;212、圆孔;213、延长段;3、轴孔密封件;301、轴孔填充塞;302、限位柱;303、第二螺纹孔;304、轴孔密封板;4、螺栓。

具体实施方式

[0040]

下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

[0041]

实施例1

[0042]

本实施例中的电感线圈结构,加工方法包括以下步骤:

[0043]

(1)导线的加工

[0044]ⅰ、通过打磨机对导线外表面进行打磨,打磨机的打磨件规格为120~240目,将导线经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比0.2:2.7:1.3充分混合形成混合物,混合物通过喷砂机均匀地喷涂在外芯柱外表面形成粗糙层,喷涂后对外芯柱加热至600~700℃,保温30min后冷却,获得包裹粗糙层的导线;

[0045]ⅱ、将所述粗糙层的导线通过漆包机进行喷涂绝缘漆在粗糙层表面形成第一绝缘层;

[0046]ⅲ、将丙烯酸树脂、有机硅改性环氧树脂和硅油按照质量比1:3:0.1充分混合并输送至挤出机的存储缸内,第一绝缘层加工完成后,通过挤出机进行加工形成第二绝缘层。

[0047]

(2)支撑轴的加工

[0048]ⅰ、打孔机在支撑轴的首尾两端打孔形成轴孔、限位孔以及第一螺纹孔;

[0049]ⅱ、冲压机加工出一体成型的轴孔密封板、轴孔填充塞及限位柱,打孔机在轴孔密封板上打孔形成第二螺纹孔。

[0050]

(3)电感线圈的加工

[0051]ⅰ、采用绕圈设备将导线缠绕在支撑轴外端形成线圈组,切割线圈组两端多余的导线;

[0052]ⅱ、切割线圈组首尾两端导线上的至少2cm的第二绝缘层使得导线裸露,在裸露的导线上焊接电性端子,焊接后采用热压设备将第二绝缘层压合在电性端子外表面,使得第二绝缘层上靠近电性端子的位置处形成分界刻度;

[0053]ⅲ、然后通过螺栓将轴孔密封件连接在支撑轴对应位置上。

[0054]

获得的电感线圈结构如图1~8所示,包括支撑轴1和导线2,所述导线2缠绕在支撑轴1外表面形成线圈组,所述导线2由内到外依次为内芯柱201、外芯柱202、粗糙层203以及第一绝缘层204,所述内芯柱201的首尾两端均连接有电性端子210,所述第一绝缘层204和电性端子210的外表面包裹有第二绝缘层205;

[0055]

所述第一绝缘层204由在粗糙层203外表面喷涂绝缘漆获得,所述粗糙层203由导线2经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比0.2:2.7:1.3混合而成;

[0056]

所述第二绝缘层205由丙烯酸树脂、有机硅改性环氧树脂和硅油按照质量比1:3:0.1制备而成。

[0057]

优选的,所述电性端子210由包裹段211、贯通于包裹段211的圆孔212、设置在包裹段211一侧延长段213,所述内芯柱201的首尾端分别延伸入两个圆孔212内部,所述内芯柱201的首尾两端分别与两个延长段213接触,包裹段211包裹在内芯柱201的首尾端外表面,连接更稳固,延长段213是用于与其他设备相连接的。

[0058]

进一步的,所述支撑轴1首尾两端均开设有轴孔101,所述轴孔101一侧设置有用于密封轴孔101的轴孔密封件3,开设轴孔101的目的是便于夹持支撑轴1,在生产加工的时候更为方便,且稳定性较好,例如在卷绕导线2的时候,夹持工具延伸入轴孔101内部,即可通过驱动件驱动夹持工具转动,从而带动支撑轴1转动进行卷绕导线2,工作效率高,方便快捷,在后续进行焊接电性端子210时候依旧可以保持夹持状态,以流水线方式进行生产加工,效率高,通过轴孔密封件3对轴孔101进行密封,不影响后续使用。

[0059]

进一步的,所述轴孔密封件3由轴孔填充塞301和设于轴孔填充塞301一侧的轴孔密封板304构成,所述轴孔密封板304与支撑轴1通过螺栓4相连接,螺栓4连接轴孔密封板304与支撑轴1,方便拆卸和安装。

[0060]

进一步的,所述轴孔密封件3一侧设有多个限位柱302并于支撑轴1首尾两端均开设有与多个限位柱302相对应的限位孔102,所述轴孔密封件3上开设有供螺栓4穿过的第二螺纹孔303,所述支撑轴1首尾两端均开设有与螺栓4螺纹连接的第一螺纹孔103,限位柱302和限位孔102起到限位作用,螺栓4穿过第二螺纹孔303与第一螺纹孔103螺纹连接,从而将轴孔密封件3和支撑轴1连接固定。

[0061]

进一步的,所述第二绝缘层205上靠近电性端子210的位置处均设置有分界刻度206,所述分界刻度206的深度为第二绝缘层205厚度的设置分界刻度206的目的是便于使用者撕开第二绝缘层205,在深度的数值范围内,在日常运输中不容易开裂。

[0062]

优选的,所述内芯柱201和外芯柱202的材质为铜或铜合金,其中内芯柱中的铝含量需为0.1%~0.38%,外芯柱中的铝含量需为0.4%~0.76%,少量的铝添加入铜中,可以增加强度。

[0063]

实施例2

[0064]

本实施例中的电感线圈结构,加工方法包括以下步骤:

[0065]

除步骤(1)导线的加工中,将导线经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比0.3:2.7:1.3充分混合形成混合物外,其余步骤同实施例1。

[0066]

实施例3

[0067]

本实施例中的电感线圈结构,加工方法包括以下步骤:

[0068]

除步骤(1)导线的加工中,将导线经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比0.5:2.7:1.3充分混合形成混合物外,其余步骤同实施例1。

[0069]

实施例1-3,每组数量80个,先检测粗糙层的表面粗糙度,取平均值登记,然后再检测粗糙层的导热系数,取平均值登记,最后将包裹有第一绝缘层的导线放置在同样的环境下,用打磨件打磨导线的第一绝缘层,打磨后观察、测量并计算出绝缘漆脱落面积,取平均值登记,结果如表1:

[0070]

表1

[0071][0072]

实验结论:导线在生产加工出来之后,其外表面会分布有凹凸不平分布不均的毛刺,而且导线外表面接触到空气还会形成氧化膜,所以在喷涂绝缘漆之前需要对导线外表面进行打磨,而将打磨所产生的粉末和陶瓷粉末以及硅油按照质量比充分混合形成混合物,然后喷涂在导线外表面形成粗糙层,再在粗糙层外表面喷涂绝缘漆可以有效增加绝缘漆的附着力,减少绝缘漆的脱落,从上述表格看,实施例2为最优实施例。

[0073]

实施例4

[0074]

本实施例中的电感线圈结构,加工方法包括以下步骤:

[0075]

除步骤(1)导线的加工中,将丙烯酸树脂、有机硅改性环氧树脂和硅油按照质量比1:3:0.3充分混合并输送至挤出机的存储缸内外,其余步骤同实施例2。

[0076]

实施例2和实施例4,每组数量80个,先对第二绝缘层的绝缘情况进行检测和记录,然后对第二绝缘层进行使用环境模拟实验,(即先对第二绝缘层加热升温至85℃后保温,保温时间3天,然后对第二绝缘层加热升温至125℃后保温,保温时间5天,再对第二绝缘层加热升温至165℃后保温,保温时间6天)多组使用环境模拟实验后,对第二绝缘层的老化情况进行检测和记录,结果如表2:

[0077]

表2

[0078][0079]

注释:r1为模拟实验前第二绝缘层的绝缘电阻数值;r2为模拟实验后第二绝缘层的绝缘电阻数值。

[0080]

实验结论:按照实施例4中的丙烯酸树脂、有机硅改性环氧树脂和硅油质量比,所生产出的第二绝缘层的抗老化效果更好,使得第二绝缘层的使用寿命更长。

[0081]

对比例1

[0082]

本对比例中的电感线圈结构,加工方法包括以下步骤:

[0083]

除步骤(1)导线的加工中,将陶瓷粉末以及硅油按照质量比2.7:1.3充分混合形成混合物外,其余步骤同实施例2。

[0084]

实施例2和对比例1,每组数量80个,先检测粗糙层的表面粗糙度,取平均值登记,然后再检测粗糙层的导热系数,取平均值登记,最后将包裹有第一绝缘层的导线放置在同

样的环境下,用打磨件打磨导线的第一绝缘层,打磨后观察、测量并计算出绝缘漆脱落面积,取平均值登记,结果如表3:

[0085]

表3

[0086][0087]

实验结论:在陶瓷粉末和硅油中添加打磨所产生粉末可以提高粗糙层2的导热系数值,而对表面粗糙度和脱落面积影响几乎无影响,导热系数值越大,导热性能越好,可以增强散热效果。

[0088]

对比例2

[0089]

本对比例中的电感线圈结构,加工方法包括以下步骤:

[0090]

除步骤(1)导线的加工中,将导线经过打磨所产生的粉末和陶瓷粉末以及硅油按照质量比0.3:2.7:1.3充分混合形成混合物,混合物通过喷砂机均匀地喷涂在外芯柱外表面形成粗糙层,获得包裹粗糙层的导线外,其余步骤同实施例2。

[0091]

实施例1和对比例2,每组数量80个,先检测粗糙层的表面粗糙度,取平均值登记,然后再检测粗糙层的导热系数,取平均值登记,最后将包裹有第一绝缘层的导线放置在同样的环境下,用打磨件打磨导线的第一绝缘层,打磨后观察、测量并计算出绝缘漆脱落面积,取平均值登记,结果如表4:

[0092]

表4

[0093][0094]

实验结论:喷涂后没有对外芯柱进行加热处理,而直接在粗糙层喷涂绝缘漆,绝缘漆容易脱落,而对表面粗糙度和导热系数值几乎无影响。

[0095]

对比例3

[0096]

本对比例中的电感线圈结构,加工方法包括以下步骤:

[0097]

除步骤(1)导线的加工中,将丙烯酸树脂、有机硅改性环氧树脂按照质量比1:3充分混合并输送至挤出机的存储缸内外,其余步骤同实施例4。

[0098]

实施例4和对比例3,每组数量80个,检测第二绝缘层的绝缘情况,结果如表5:

[0099]

表5

[0100][0101][0102]

实验结论:在丙烯酸树脂和有机硅改性环氧树脂中添加硅油,可以提高第二绝缘层的绝缘效果。

[0103]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1