一种具有隔爆功能的射频连接器及设计方法与流程

1.本发明涉及连接器技术领域,具体地说是一种具有隔爆功能的射频连接器及设计方法。

背景技术:

2.射频连接器是射频设备之间以及无线产品设备与天线之间广泛使用的一种连接器,现有技术中的射频连接器通常不具有隔爆功能,因此一般无法直接应用在需要防爆的场所,必须把连接部分设置在非防爆区域完成连接,或者在隔爆箱体内完成连接,这既增加了安装和维护的成本,同时又增加了应用的成本,并且在操作不当时极易引起安全事故。

技术实现要素:

3.本发明的目的在于提供一种具有隔爆功能的射频连接器及设计方法,能够应用于需要防爆安全的危险场合,方便装配以及连接无线设备天线。

4.本发明的目的是通过以下技术方案来实现的:

5.一种具有隔爆功能的射频连接器,包括外导套、套筒、固定端头、密封夹紧圈和线缆组件,其中套筒包括内连接部和外连接部,外导套一端与防爆设备壳体螺纹连接、另一端螺纹插装于所述内连接部中,且所述内连接部中设有密封垫与所述外导套端部相抵,外导套插装于所述内连接部的一侧设有安装头端穿过所述密封垫,线缆组件头端安装于所述安装头端中,线缆组件后端伸入至防爆设备中且尾端设有模块射频插头,外导套内部浇灌有密封胶,所述套筒的外连接部螺纹插装于所述固定端头中,在所述固定端头内设有密封夹紧圈,且所述密封夹紧圈一侧卡装于所述套筒的外连接部端部腔口中。

6.所述线缆组件包括同轴线缆、焊接固定件和焊接插针,其中焊接固定件一侧形成光轴管部、另一侧形成螺纹管部,同轴线缆固设于所述光轴管部中,焊接插针固设于所述螺纹管部中,且所述螺纹管部与所述外导套的安装头端螺纹连接,所述同轴线缆头端缆芯与所述焊接插针焊接固连。

7.所述焊接固定件外壁设有固定限位凸起部置于所述光轴管部和螺纹管部之间,所述外导套内部设有密封胶槽,且所述密封胶槽槽底设有贯穿所述安装头端的安装通孔,所述固定限位凸起部与所述密封胶槽槽底相抵,所述光轴管部设于所述密封胶槽中,所述螺纹管部螺纹连接于所述安装通孔中,所述螺纹管部内固设有第一绝缘体,所述外导套的安装头端内固设有第二绝缘体,所述焊接插针一端安装于所述第二绝缘体上、另一端穿过所述第一绝缘体与所述同轴线缆头端缆芯焊接固连。

8.所述光轴管部上设有焊接孔,所述螺纹管部靠近所述光轴管部一侧设有开口,所述螺纹管部远离所述光轴管部一侧设有外螺纹与所述安装通孔螺纹连接。

9.所述外导套外壁设有导套限位凸起部,且所述导套限位凸起部与防爆设备壳体外壁相抵,在所述导套限位凸起部与防爆设备壳体之间设有密封圈。

10.所述套筒的内连接部内腔靠近外连接部一侧形成第一限位面,所述密封垫设于所

述外导套和所述第一限位面之间。

11.所述套筒的外连接部内腔靠近密封夹紧圈一侧的腔口设有倒角斜面,且所述密封夹紧圈端面外缘与所述倒角斜面相抵,所述密封夹紧圈内部设有开口朝向所述套筒的夹紧凹槽。

12.连接天线时,所述天线的天线接头依次穿过所述固定端头、密封夹紧圈、套筒和密封垫后套装于所述外导套的安装头端上,然后旋拧套筒和固定端头,密封夹紧圈通过固定端头向套筒一侧挤压夹紧固定天线。

13.所述固定端头内腔远离所述套筒一侧形成第二限位面,且所述密封夹紧圈远离所述套筒一侧与所述第二限位面相抵限位。

14.一种具有隔爆功能的射频连接器设计方法,包括如下步骤:

15.步骤一:确定隔爆形式采用螺纹结合面隔爆方式并进行结构设计,设计出如权利要求1所述的射频连接器结构;

16.步骤二:确定外导套、套筒、固定端头、密封垫、密封夹紧圈的材质;

17.步骤三:确定各个螺纹结合面结构尺寸;

18.步骤四:将外导套、套筒、固定端头、线缆组件、密封垫、密封夹紧圈进行加工组合;

19.步骤五:外导套内部浇灌密封胶,所述密封胶采用环氧树脂胶,且固化后的密封胶硬度要满足邵氏80a;

20.步骤六:整体进行压力试验,如果压力试验不满足要求,调整步骤二材质和步骤三螺纹结合面结构尺寸,重复步骤四至六,直至整体压力试验满足要求。

21.本发明的优点与积极效果为:

22.1、本发明的外导套采用防爆螺纹设计,其一端与防爆设备壳体螺纹连接,另一端与套筒螺纹连接,并且所述外导套内部浇灌有密封胶,而套筒与固定端头之间同样采用防爆螺纹连接设计,上述结构组合使得本发明整体可满足隔爆设计要求,从而使本发明可以应用在需要防爆安全的危险场合,并且本发明整体结构设计紧凑,体积小。

23.2、本发明可以高效实现防爆设备产品、射频连接器、天线之间的安装、拆卸和维护,其中本发明在施工现场即可拆下套筒和固定端头后直接连接天线接头,然后再重新安装套筒和固定端头,从而大大提升天线安装效率,不用再设计复杂的天线安装装置,并且可使防爆设备产品内部的射频连接更加简单,无需使用转接线多次转接,降低插损同时提高信号稳定性,并可在一定程度上增加无线传输距离。

24.3、本发明的线缆组件包括同轴线缆、焊接固定件和焊接插针,其中焊接固定件一侧形成光轴管部、另一侧形成螺纹管部,且所述螺纹管部和外导套的安装头端内均设有绝缘体固定焊接插针,以起到内外导体绝缘作用,所述焊接固定件的结构设计方便同轴线缆、焊接插针以及各个绝缘体的装配和连接,提高了装配效率,而同轴线缆前端的缆芯与焊接插针焊接固连、后端则设有模块射频插头方便与防爆设备内的无线射频模块连接。

附图说明

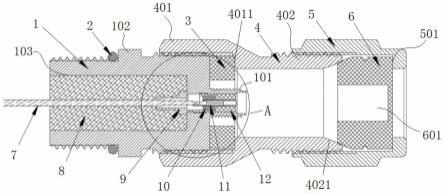

25.图1为本发明的结构示意图,

26.图2为图1中的a处放大示意图,

27.图3为图1中本发明的分解示意图,

28.图4为图3中的b处放大示意图,

29.图5为本发明的使用状态示意图。

30.其中,1为外导套,101为安装头端,102为导套限位凸起部,103为密封胶槽,2为密封圈,3为密封垫,4为套筒,401为内连接部,4011为第一限位面,402为外连接部,4021为倒角斜面,5为固定端头,501为第二限位面,6为密封夹紧圈,601为夹紧凹槽,7为同轴线缆,8为密封胶,9为焊接固定件,901为光轴管部,9011为焊接孔,902为固定限位凸起部,903为螺纹管部,9031为开口,10为第一绝缘体,11为焊接插针,12为第二绝缘体,13为防爆设备壳体,14为天线接头,15为模块射频插头,16为无线射频模块。

具体实施方式

31.下面结合附图对本发明作进一步详述。

32.如图1~5所示,本发明包括外导套1、套筒4、固定端头5、密封夹紧圈6和线缆组件,其中所述套筒4包括内连接部401和外连接部402,所述外导套1一端与防爆设备壳体13螺纹连接、另一端螺纹插装于所述套筒4的内连接部401中,且所述内连接部401中设有密封垫3与所述外导套1端部相抵,所述外导套1插装于所述内连接部401的一侧中部设有安装头端101穿过所述密封垫3,且所述线缆组件头端安装于所述安装头端101中,如图5所示,所述线缆组件后端伸入至防爆设备中且尾端设有模块射频插头15用于与设于防爆设备内的无线射频模块16的射频插座连接,如图1所示,所述外导套1内部浇灌有密封胶8,本实施例中,所述密封胶8为环氧树脂密封胶,在起到隔爆作用同时也固定住线缆组件前端,另外如图1所示,所述套筒4的外连接部402螺纹插装于所述固定端头5中,在所述固定端头5内设有密封夹紧圈6,且所述密封夹紧圈6一侧卡装于所述套筒4的外连接部402端部腔口中,本实施例中,所述密封夹紧圈6采用硅橡胶材质。本发明使用时,当模块射频插头15与无线射频模块16连接时用于传输无线射频信号,如图5所示,想要将射频信号发射出去,系统需要连接一个天线,此时所述天线的天线接头14依次穿过所述固定端头5、密封夹紧圈6、套筒4和密封垫3后套装于所述外导套1的安装头端101上,并且天线线缆与安装头端101内的线缆组件头端实现连接,然后拧紧套筒4和固定端头5实现固定,其中所述外导套1采用防爆螺纹设计,其一端与防爆设备壳体13螺纹连接,另一端与套筒4螺纹连接,可起到防爆作用,而所述套筒4与固定端头5之间同样采用防爆螺纹连接设计,另外固定端头5向套筒4一侧挤压所述密封夹紧圈6,在装配到位后可使密封夹紧圈6夹紧固定天线线缆,并保证隔爆长度。本发明在施工现场即可拆下套筒4和固定端头5后直接连接天线接头14,然后再重新安装套筒4和固定端头5,这样可以大大提升天线安装效率,还可以避免在防爆设备内部接线造成的无线射频模块16需要再增加转接线的问题。所述模块射频插头15、无线射频模块16、天线接头14均为本领域公知技术。

33.如图1~4所示,所述线缆组件包括同轴线缆7、焊接固定件9和焊接插针11,其中所述焊接固定件9一侧形成光轴管部901、另一侧形成螺纹管部903,并且所述焊接固定件9外壁设有固定限位凸起部902置于所述光轴管部901和螺纹管部903之间,如图1~2所示,所述外导套1内部设有浇灌密封胶8的密封胶槽103,且所述密封胶槽103槽底设有贯穿所述安装头端101的安装通孔,所述固定限位凸起部902与所述密封胶槽103槽底相抵,并且所述光轴管部901设于所述密封胶槽103中,所述螺纹管部903螺纹连接于所述安装通孔中,所述螺纹

管部903内通过过盈配合固设有第一绝缘体10,所述外导套1的安装头端101内通过过盈配合固设有第二绝缘体12,焊接插针11一端安装于所述第二绝缘体12上、另一端穿过所述第一绝缘体10,同轴线缆7头端穿过所述光轴管部901后与所述焊接插针11焊接固连。所述第一绝缘体10绝缘内侧的焊接插针11和外侧的螺纹管部903,所述第二绝缘体12绝缘内侧的焊接插针11和外侧的安装头端101,从而实现内外导体绝缘作用,并且第一绝缘体10和第二绝缘体12保证焊接插针11与同轴线缆7的缆芯以及天线线缆同轴连接,连接时所述天线接头14内的插针插入所述第二绝缘体12中与所述焊接插针11接触实现连接。本实施例中,所述第一绝缘体10和第二绝缘体12均为聚四氟乙烯材质。

34.如图4所示,所述光轴管部901上设有焊接孔9011,所述螺纹管部903靠近所述光轴管部901一侧设有开口9031,所述螺纹管部903远离所述光轴管部901一侧设有外螺纹与所述安装通孔螺纹连接,同轴线缆7的编制屏蔽层与焊接固定件9通过焊枪插入所述焊接孔9011中实现焊接连在一起,所述开口9031方便安装和调整所述第一绝缘体10和焊接插针11,同时也方便焊接同轴线缆7与焊接插针11。

35.如图1所示,所述外导套1外壁依次设有第一螺纹段、导套限位凸起部102和第二螺纹段,如图5所示,本发明使用时,所述导套限位凸起部102与防爆设备壳体13外壁相抵,且所述外导套1一侧通过第一螺纹段与所述防爆设备壳体13螺纹连接、另一侧通过第二螺纹段与所述套筒4的内连接部401螺纹连接,在所述导套限位凸起部102与防爆设备壳体13之间配设有密封圈2。所述第一螺纹段和第二螺纹段均为满足隔爆要求的螺纹段。

36.如图1所示,所述套筒4的内连接部401内设有第一空腔,且所述外导套1插装于所述第一空腔中,所述第一空腔靠近所述外连接部402一侧形成第一限位面4011,所述密封垫3设于所述外导套1和所述第一限位面4011之间实现限位。

37.如图1所示,所述套筒4的外连接部402内设有第二空腔与所述第一空腔连通,且所述第二空腔靠近密封夹紧圈6一侧的腔口设有倒角斜面4021,所述密封夹紧圈6朝向所述套筒4一侧的端面外缘与所述倒角斜面4021相抵,所述密封夹紧圈6内部设有开口朝向所述套筒4的夹紧凹槽601,当固定端头5旋拧向套筒4向一侧挤压所述密封夹紧圈6时,所述密封夹紧圈6在所述倒角斜面4021挤压下实现所述夹紧凹槽601闭合,进而夹紧固定天线线缆。

38.如图1所示,所述固定端头5内设有第三空腔,且所述套筒4的外连接部402插装于所述第三空腔中,所述第三空腔远离所述套筒4一侧形成第二限位面501,所述密封夹紧圈6远离所述套筒4一侧与所述第二限位面501相抵限位,所述密封夹紧圈6内设有供天线线缆穿过的通孔。

39.本发明的工作原理为:

40.如图1~5所示,本发明使用时,所述外导套1采用防爆螺纹设计,其一端与防爆设备壳体13螺纹连接,另一端与套筒4螺纹连接,所述套筒4与固定端头5之间同样采用防爆螺纹连接设计,并且所述外导套1内部浇灌有密封胶8,上述结构组合使得本发明整体可满足隔爆设计标准要求,从而使发明可以应用在需要防爆安全的危险场合,另外本发明可安装在防爆设备产品的接口上用于连接无线设备天线,安装时天线接头14依次穿过所述固定端头5、密封夹紧圈6、套筒4和密封垫3后套装于所述外导套1一侧的安装头端101上,然后拧紧套筒4和固定端头5即可实现固定,其中固定端头5向套筒4一侧挤压所述密封夹紧圈6,在装配到位后可使密封夹紧圈6夹紧固定天线线缆,并保证隔爆长度,本发明在施工现场即可拆

下套筒4和固定端头5后直接连接天线接头14,然后再重新安装套筒4和固定端头5,这样可以大大提升天线安装效率,不用设计复杂的天线安装装置,并且可使防爆设备产品内部的射频连接更加简单,无需使用转接线多次转接,降低插损,提高信号稳定性,并可在一定程度上增加无线传输距离。

41.本发明设计方法如下:

42.步骤一:确定隔爆形式采用螺纹结合面隔爆方式,并进行结构设计,设计的射频器连接器主体结构包括外导套1、套筒4、固定端头5、密封夹紧圈6和线缆组件。

43.步骤二:确定外导套1、套筒4、固定端头5、密封垫3、密封夹紧圈6的材质。

44.步骤三:确定各个螺纹结合面结构尺寸。

45.步骤四:将外导套1、套筒4、固定端头5、线缆组件、密封垫3、密封夹紧圈6进行加工组合。

46.步骤五:外导套1内部浇灌密封胶8,所述密封胶8采用环氧树脂胶,采用ab型双组份胶,按照重量5:1混合搅拌,充分搅拌后立即灌入外导套1内的密封胶槽103中,如胶存在固化情况要禁止使用,防止胶体内出现气孔影响性能,室温25℃放置24小时固化胶体,或者60℃高温2~3小时固化胶体,充分固化后才可移动,固化后的密封胶8硬度要满足邵氏80a。

47.步骤六:整体进行压力试验,需保证整体能够满足4000kpa的压力不被破坏,如果压力试验不满足要求,调整步骤二材质和步骤三螺纹结合面结构尺寸,重复步骤四至六,直至整体压力试验满足要求。

48.本发明实施例经过上述设计方法分析后,所述外导套1、套筒4、固定端头5材质确认选用不锈钢或铜镀镍材质,不可以选用含锌80%以上的锌合金及非金属材料,以保障能够安全的应用在易爆场所,密封垫3和密封夹紧圈6选用硅橡胶材质,硬度在邵氏60a以上,以保证密封和足够的强度。所述外导套1、套筒4、固定端头5的螺纹结合面采用60

°

锥角螺纹,螺纹规格m20螺距1.5,螺纹长度保证大于12mm,螺纹保证大于8扣,在倒角和退刀槽影响的情况下,也需保证螺纹有效扣数大于6,螺纹加工要保证满足中等精度以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1