一种具有液冷功能的连接器总成及一种车辆的制作方法

1.本发明涉及汽车电器技术领域,更具体地,涉及一种具有液冷功能的连接器总成及一种车辆。

背景技术:

2.新能源汽车越来越普及,在新能源汽车的正常使用过程中,用于电能传输的电线缆会流经非常大的电流,因此线缆和连接接头都会产生大量的热量,由于热量过大将导致高温,线缆连接位置以及周边的连接件、固定件会因为高温而失效,影响相关装置的正常使用,产生短路及断路,甚至产生触电危险,危及生命。同时,由于车内线缆电流较大,会产生很强的电磁干扰,为了降低电磁干扰的影响,传输线缆通常采用屏蔽网进行电磁干扰的屏蔽,目前常用的屏蔽网是采用金属丝编制而成,需要在线缆生产设备中增加屏蔽编织机,设备价格高,占地面积大,导致连接器的屏蔽线缆价格居高不下。并且目前对连接器的屏蔽技术还没有特别完善,会导致车内电器受到干扰而无法使用。以上问题目前还没有切实的解决方案,因此,汽车电器技术领域急需一种线径较小,线缆发热量较低,可以实现自动化生产和装配的连接器总成。

技术实现要素:

3.本发明的目的是提供一种具有液冷功能的连接器总成及一种车辆的新技术方案。本发明的具有液冷功能的连接器总成能够降低电连接骨架和连接端子因通电产生高温导致的失效,降低电连接骨架的直径,延长连接器的使用寿命,提高整车安全性,同时起到屏蔽电磁干扰的作用。

4.根据本发明的第一方面,提供了一种具有液冷功能的连接器总成,包括至少一根电连接骨架和与所述电连接骨架两端连接的连接器,其特征在于,所述电连接骨架的外周依次套接第一套管和第二套管,所述电连接骨架的外壁与所述第一套管的内壁之间形成第一腔体,所述第一套管的外壁与所述第二套管的内壁之间形成第二腔体,所述第一腔体和所述第二腔体中流通冷却液。

5.可选地,所述冷却液的材质为绝缘材料。

6.可选地,所述连接器内包含连接端子,所述电连接骨架通过焊接或压接的方式与所述连接端子电连接。

7.可选地,所述连接端子的材质为铜或铜合金。

8.可选地,所述电连接骨架的材质为刚性的实心导体材料。

9.可选地,所述电连接骨架的材质为铝或铝合金。

10.可选地,所述电连接骨架的横截面积为1.5mm

2-240mm2。

11.可选地,所述第一套管与所述第二套管材质为刚性材料。

12.可选地,所述第一套管与所述第二套管其中一个的材质为导电金属或导电塑胶。

13.可选地,所述连接器内部还包含屏蔽内壳,所述屏蔽内壳的材质为导电金属或导

电塑胶。

14.可选地,所述导电金属或所述导电塑胶的转移阻抗小于100mω。

15.可选地,所述导电塑胶为包含导电颗粒的高分子材料,所述导电颗粒材质含有金属、导电陶瓷、含碳导体、固体电解质、混合导体的一种或几种;所述高分子材料的材质含有四苯乙烯、聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙丙橡胶、乙烯/醋酸乙烯共聚物、氯丁橡胶、天然橡胶、丁苯橡胶、丁腈橡胶、硅橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、丁基橡胶、氟橡胶、聚氨酯橡胶、聚丙烯酸酯橡胶、氯磺化聚乙烯橡胶、氯醚橡胶、氯化聚乙烯橡胶、氯硫橡胶、苯乙烯丁二烯橡胶、丁二烯橡胶、氢化丁腈橡胶、聚硫橡胶、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或几种。

16.可选地,所述金属的材质含有镍、镉、锆、铬、钴、锰、铝、锡、钛、锌、铜、银、金、磷、碲、铍中的一种或几种。

17.可选地,所述含碳导体含有石墨银、石墨烯银、石墨粉、碳纳米管材料、石墨烯材料中的一种或几种。

18.可选地,所述第二套管材质为导电金属或导电塑胶,所述第二套管通过压接或焊接的方式与所述屏蔽内壳电连接。

19.可选地,所述第二套管与所述屏蔽内壳之间的阻抗小于80mω。

20.可选地,所述第一套管材质为导电金属或导电塑胶,所述第一套管端部外套接屏蔽装置,所述第一套管通过所述屏蔽装置与所述屏蔽内壳电连接。

21.可选地,所述屏蔽装置在所述电连接骨架轴向方向设置至少一个第一通孔。

22.可选地,所述第一通孔的截面积之和占所述屏蔽装置横截面积的5%-90%。

23.可选地,所述第一腔体内部设置至少一个第一支撑环,所述第一支撑环内壁与所述电连接骨架的外周接触,所述第一支撑环外壁与所述第一套管内壁接触。

24.可选地,所述第一支撑环在所述电连接骨架轴向方向设置至少一个第二通孔。

25.可选地,所述第二通孔的截面积之和占所述第一腔体横截面积的5%-90%。

26.可选地,所述第二腔体内部设置至少一个第二支撑环,所述第二支撑环内壁与所述第一套管外周接触,所述第二支撑环外壁与所述第二套管内壁接触。

27.可选地,所述第二支撑环在所述电连接骨架轴向方向设置至少一个第三通孔。

28.可选地,所述第三通孔的截面积之和占所述第二腔体截面积的5%-90%。

29.可选地,所述第一腔体内部设置至少一个第一支撑环,所述第二腔体内部设置至少一个第二支撑环,所述电连接骨架、所述第一套筒和所述第二套筒具有弯曲部,至少在所述弯曲部弧形的两端和中间位置分别设置第一支撑环和第二支撑环。

30.可选地,所述第一套管和所述第二套管的厚度分别占所述电连接骨架外径的0.1%-20%。

31.可选地,所述第一腔体与第二所述腔体的横截面积差不超过20%。

32.可选地,所述连接器包括连接所述电连接骨架两端的第一连接器和第二连接器,所述第一连接器内部设置回转腔体,所述回转腔体与所述第一腔体和所述第二腔体连通;

所述第二连接器内部设置转接腔体,所述转接腔体与所述第一腔体连通,所述第二套管上设置连通所述第二腔体的导入管,所述导入管穿过所述第二连接器外壁并伸出到所述第二连接器外侧,所述第二连接器外侧设置连通所述转接腔体的导出管。

33.可选地,所述第二腔体的端部密封设置。

34.可选地,所述连接器包括连接所述电连接骨架两端的第一连接器和第二连接器,所述第一连接器内部设置回转腔体,所述回转腔体与所述第一腔体和所述第二腔体连通;所述第二连接器内部设置转接腔体,所述转接腔体与所述第二腔体连通,所述第一套管上设置连通所述第一腔体的导入管,所述导入管穿过所述第二套管侧壁以及所述第二连接器外壁并伸出到所述第二连接器外侧,所述第二连接器外侧设置连通所述转接腔体的导出管。

35.可选地,所述第一腔体位的端部密封设置。

36.可选地,所述导入管和所述导出管与所述第二连接器之间设置第一密封结构。

37.可选地,所述连接器与所述第二套管之间设置第二密封结构。

38.可选地,所述冷却液的沸点大于等于100℃。

39.可选地,所述冷却液含有水、乙二醇、硅油、氟化液、蓖麻油、椰子油、玉米油、棉籽油、亚麻子油、橄榄油、棕榈油、花生油、葡萄籽油、菜籽油、红花油、向日葵油、大豆油、各种植物油的高油酸变体、癸烯-4-酸、癸烯酸、月桂烯酸、天台乌药酸、十四碳烯酸、抹香鲸酸、粗租酸、棕榈油酸、芹岩酸、油酸、十八碳烯酸、鳕烯酸、巨头鲸鱼酸、鲸蜡烯酸、芥酸、和神经酸、甘油、变压器油、车轴油、内燃机油或压缩机油的一种或几种。

40.可选地,所述冷却液对所述电连接骨架的冷却速率为0.04k/s-5k/s。

41.可选地,所述电连接骨架的部分区域为柔性体。

42.所述电连接骨架包括至少一个弯折部

43.可选地,其中一个所述连接器为充电座。

44.本文还提供一种电动车辆,包括上述的具有液冷功能的连接器总成、循环泵和冷却装置,所述第一腔体或第二腔体分别与所述循环泵和所述冷却装置连通。

45.可选地,所述导入管与所述循环泵的进液口连通,所述循环泵的出液口与所述冷却装置的进液口连通,所述冷却装置的出液口与所述导出管连通。

46.本发明的有益效果是:

47.1、解决了目前高压线束线径较粗的问题,使用液冷技术,降低电连接骨架的发热量,使电连接骨架的能够以较小的线径导通较大的电流。

48.2、解决了目前高压线束使用柔性线缆,无法实现自动化生产及装配的问题,使用至少部分硬质的电连接骨架,可以实现线束的自动化装配和组装。

49.3、解决目前液冷线束冷却效率低的问题,目前的液冷线束都是通过液冷管进行冷却,本发明是冷却液直接与电连接骨架接触,能够迅速降低电连接骨架的温度,实现大电流导通。

50.4、解决了柔性线缆与车壳接触摩擦,导致绝缘层破损短路的问题,电连接骨架能够跟随车身形状布置,但又可以与车身有一定距离,能够保证不与车壳摩擦,从而保证电连接骨架的使用寿命。

51.5、连接器内部设置屏蔽内壳,可以有效的阻止连接器的端子产生的电磁干扰,导

电塑料制成的屏蔽内壳,可以采用一体注塑的方式与连接器一体成型,节省加工时间,提高生产效率,降低生产成本。

52.6、电连接骨架还设置了柔性部分和弯曲部分,可以根据车身的安装环境,合理设计连接器总成的结构,使连接器总成在车身上的安装更加容易,节省装配时间。

53.7、密封环能够防止连接处冷却液的泄露,支撑环能够支撑腔体,防止其受外力挤压变形影响冷却液的流通。

54.8、采用多个套管套接电连接骨架的形式,套管既起到了构建腔体的作用,又能起到屏蔽层的作用,有效的屏蔽电连接骨架通电产生的电磁干扰。

55.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

56.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

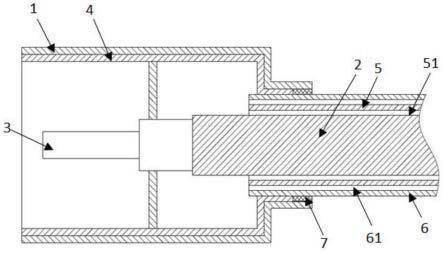

57.图1为本发明具有液冷功能的连接器总成的结构示意图。

58.图2为本发明具有液冷功能的连接器总成的内部结构示意图。

59.图3为本发明具有液冷功能的连接器总成的电连接骨架的截面图。

60.图4为本发明具有液冷功能的连接器总成的屏蔽内壳的结构示意图。

61.图5为本发明具有液冷功能的连接器总成的屏蔽内壳的另一种连接方式示意图。

62.图6为本发明具有液冷功能的连接器总成弯曲部的结构示意图。

63.图7为图6中a-a面的截面图。

64.图8为本发明具有液冷功能的连接器总成导入管的结构示意图。

65.图9为本发明具有液冷功能的连接器总成回转腔体的结构示意图。

66.图10为本发明具有液冷功能的连接器总成转接腔体的结构示意图。

67.图11为本发明具有液冷功能的连接器总成导入管和导出管的结构示意图。

68.图12为本发明具有液冷功能的连接器总成导入管和导出管另一种连接方式的示意图。

69.图13为本发明具有液冷功能的连接器总成进液与回液示意图。

70.图14为本发明具有液冷功能的连接器总成另一种进液与回液方式的示意图。

71.图中标示如下:

72.1-连接器、11-第一连接器、12-第二连接器、2-电连接骨架、3-连接端子、4-屏蔽内壳、5-第一套管、51-第一腔体、511-第一支撑环、512-第二通孔、52-屏蔽装置、521-第一通孔、6-第二套管、61-第二腔体、611-第二支撑环、612-第三通孔、7-第二密封结构、81-回转腔体、82-转接腔体、83-导入管、84-导出管、9-循环泵、10-冷却装置。

具体实施方式

73.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

74.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

75.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

76.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

77.一种具有液冷功能的连接器1总成,如图1-图14所示,包括至少一根电连接骨架2和与所述电连接骨架2两端连接的连接器1,所述电连接骨架2的外周依次套接第一套管5和第二套管6,所述电连接骨架2的外壁与所述第一套管5的内壁之间形成第一腔体51,所述第一套管5的外壁与所述第二套管6的内壁之间形成第二腔体61,所述第一腔体51和所述第二腔体61中流通冷却液。

78.目前大部分连接器总成上的充电线缆都使用多芯的铜线缆,重量大,价格高,成为限制新能源汽车普及的障碍。另外,多芯的线缆虽然较柔软,能够方便加工和布线,都是由于线径过粗,重量较大,在汽车行驶过程中线缆会频繁摩擦车壳,导致线缆的绝缘层破损,造成高压放电,轻则损坏车辆,重则会造成严重的交通事故。因此,可以使用电连接骨架2的线缆形式替代多芯线缆结构,使线缆能够固定在车壳上,不会随着汽车振动与车壳摩擦,延长连接器总成的使用寿命,减少事故发生率。在汽车充电时,流经电连接骨架2的电流非常的大,电连接骨架2的温度快速升高,第一腔体51和第二腔体61中流通冷却液对电连接骨架2起到冷却作用,从而对发热的电连接骨架2进行降温,使连接器总成能在安全的温度下工作。

79.在一些实施例中,所述连接器1内包含连接端子3,所述电连接骨架2通过焊接或压接的方式与所述连接端子3电连接。连接端子3和电连接骨架2通过焊接连接,所采用的焊接方式,包括电阻焊接、摩擦焊接、超声波焊接、弧焊、激光焊接、电子束焊接、压力扩散焊接、磁感应焊接的一种或几种,是采用集中热能或压力,使连接端子3和电连接骨架2接触位置产生熔融连接,焊接方式连接稳固。

80.另外,铜的金属惰性要大于铝,铜与铝之间的电极电位差为1.9997v,这两种金属连接通电后会发生电化学反应,导致铝线逐渐被氧化,降低铝线的机械强度和导电性,采用焊接的方式可以实现异种材料的连接,由于接触位置相融,导电效果更好。

81.电阻焊接方式,是指一种利用强大电流通过电极和工件间的接触点,由接触电阻产生热量而实现焊接的一种方法。

82.摩擦焊方式,是指利用工件接触面摩擦产生的热量为热源,使工件在压力作用下产生塑性变形而进行焊接的方法。

83.超声波焊接方式,是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

84.弧焊方式,是指以电弧作为热源,利用空气放电的物理现象,将电能转换为焊接所需的热能和机械能,从而达到连接金属的目的,主要方法有焊条电弧焊、埋弧焊、气体保护焊等。

85.激光焊接方式,是利用高能量密度的激光束作为热源的一种高效精密焊接方法。

86.摩擦焊接方式,是指利用工件接触面摩擦产生的热量为热源,使工件在压力作用

下产生塑性变形而进行焊接的方法。

87.电子束焊接方式,是指利用加速和聚焦的电子束轰击置于真空或非真空中的焊接面,使被焊工件熔化实现焊接。

88.压力焊接方式,是对焊件施加压力,使接合面紧密地接触产生一定的塑性变形而完成焊接的方法。

89.磁感应焊接方式,是两个被焊工件在强脉冲磁场作用下,产生瞬间高速碰撞,材料表层在很高的压力波作用下,使两种材料的原子在原子间距离内相遇,从而在界面上形成稳定的冶金结合。是固态冷焊的一种,可以将属性相似或不相似的传导金属焊接在一起。

90.在一些实施例中,所述冷却液的材质为绝缘材料。如绝缘油,绝缘油能够快速的将电连接骨架2的高温传导至外部,实现快速冷却的目的。并且不会使电连接骨架2和保护壳电连接,使它们实现不同回路的导电功能。

91.在一些实施例中,所述电连接骨架2的材质为刚性的实心导体材料。即电连接骨架2由一根实心导线构成,具体材质可以为导电性能优良的铜或铜合金,铝或铝合金,能够固定在车壳上,不会随着汽车振动与车壳摩擦,延长连接器总成的使用寿命,减少事故发生率。

92.在一些实施例中,所述电连接骨架2的横截面积为1.5mm

2-240mm2。电连接骨架2的截面积决定电连接骨架2所能导通的电流,一般情况下,实现信号导通的电连接骨架2,电流较小,电连接骨架2截面积也较小,例如用于传输信号的线电连接骨架2最小截面积可达到1.5mm2,而实现电源导通的电连接骨架2,电流较大,电连接骨架2截面积也较大,例如汽车蓄电池线束,导体2最大截面积达到240mm2。

93.在一些实施例中,所述第一套管5与所述第二套管6材质为刚性材料。刚性体是指在运动中和受力作用后,形状和大小不变,而且内部各点的相对位置不变的物体。绝对刚体实际上是不存在的,只是一种理想模型,因为任何物体在受力作用后,都或多或少地变形,如果变形的程度相对于物体本身几何尺寸来说极为微小,在研究物体运动时变形就可以忽略不计。所以,由刚性材料制成的第一套管5和第二套管6在使用过程中,产生的形变量微乎其微,可忽略不计,刚性体的抗拉强度越大,其变形量越小。

94.在一些实施例中,所述第一套管5与所述第二套管6其中一个的材质为导电金属或导电塑胶。导电塑胶为含有金属颗粒的导电塑料或导电橡胶。采用导电塑胶的好处是可以方便注塑成型,使用者可以根据需要选择合适材质的第一套管5或第二套管6。

95.在一些实施例中,所述连接器1内部还包含屏蔽内壳4,所述屏蔽内壳4的材质为导电金属或导电塑胶。如图2所示,为了降低电磁干扰的影响,导电线缆通常采用屏蔽网进行电磁干扰的屏蔽,目前常用的屏蔽网是采用金属丝编制而成,需要在线缆生产设备中增加屏蔽编织机,设备价格高,占地面积大,导致连接器1的屏蔽线缆价格居高不下。而本发明中采用导电材料制成的屏蔽内壳4,可以起到屏蔽层的作用,有效的屏蔽电连接骨架2通电产生的电磁干扰,节省了屏蔽网的使用,降低了连接器总成的成本。

96.在一些实施例中,导电金属或导电塑胶的转移阻抗小于100mω。屏蔽材料通常用转移阻抗来表征屏蔽内壳4的屏蔽效果,转移阻抗越小,屏蔽效果越好。屏蔽内壳4的转移阻抗定义为单位长度屏蔽体感应的差模电压u与屏蔽体表面通过的电流is之比,即:z

t

=u/is,所以可以理解为,屏蔽内壳4的转移阻抗将屏蔽内壳4电流转换成差模干扰。转移阻抗越小

越好,即减小差模干扰转换,可以得到较好的屏蔽性能。

97.为了验证不同转移阻抗值的屏蔽内壳4对屏蔽效果的影响,发明人选用相同规格的电连接骨架2、连接器1和连接端子3,采用不同转移阻抗值的保护壳5,制作了一系列的样件,分别测试屏蔽效果,实验结果如下表1所示,在本实施例中,屏蔽性能值大于40db为理想值。

98.屏蔽性能值测试方法为:测试仪器对电连接骨架2输出一个信号值(此数值为测试值2),在电连接骨架2外侧设置探测装置,此探测装置探测到一个信号值(此数值为测试值1)。屏蔽性能值=测试值2-测试值1。

99.表1:屏蔽内壳4的转移阻抗对屏蔽性能的影响

[0100][0101][0102]

从上表1可以看出,当屏蔽内壳4的转移阻抗值大于100mω时,屏蔽内壳4的屏蔽性能值小于40db,不符合理想值要求,而屏蔽内壳4的转移阻抗值为小于100mω时,屏蔽内壳4的屏蔽性能值全部符合理想值要求,而且趋势越来越好,因此,发明人设定导电金属或导电塑胶的转移阻抗为小于100mω。

[0103]

在一些实施例中,导电塑胶为包含导电颗粒的高分子材料,所述导电颗粒材质含有金属、导电陶瓷、含碳导体、固体电解质、混合导体的一种或几种;所述高分子材料的材质含有四苯乙烯、聚氯乙烯、聚乙烯、聚酰胺、聚四氟乙烯、四氟乙烯/六氟丙烯共聚物、乙烯/四氟乙烯共聚物、聚丙烯、聚偏氟乙烯、聚氨酯、聚对苯二甲酸、聚氨酯弹性体、苯乙烯嵌段共聚物、全氟烷氧基烷烃、氯化聚乙烯、聚亚苯基硫醚、聚苯乙烯、交联聚烯烃、乙丙橡胶、乙烯/醋酸乙烯共聚物、氯丁橡胶、天然橡胶、丁苯橡胶、丁腈橡胶、硅橡胶、顺丁橡胶、异戊橡胶、乙丙橡胶、丁基橡胶、氟橡胶、聚氨酯橡胶、聚丙烯酸酯橡胶、氯磺化聚乙烯橡胶、氯醚橡胶、氯化聚乙烯橡胶、氯硫橡胶、苯乙烯丁二烯橡胶、丁二烯橡胶、氢化丁腈橡胶、聚硫橡胶、交联聚乙烯、聚碳酸酯、聚砜、聚苯醚、聚酯、酚醛树脂、脲甲醛、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸酯、聚甲醛树酯中的一种或几种。

[0104]

在一些实施例中,金属的材质含有镍、镉、锆、铬、钴、锰、铝、锡、钛、锌、铜、银、金、磷、碲、铍中的一种或几种。为了论证不同金属的材质对屏蔽内壳4的导电率的影响,发明人进行了试验,使用相同规格尺寸、不同材质的金属颗粒制作屏蔽内壳4的样件,分别测试屏蔽内壳4的导电率,实验结果如下表2所示,在本实施例中,屏蔽内壳4的导电率大于99%为理想值。

[0105]

表2:不同材质的金属颗粒对屏蔽内壳4的导电率的影响

[0106][0107][0108]

从上表2可以看出,选用的不同金属颗粒制作的导电塑料,导电率都在理想值范围内,另外,磷是非金属材料,不能直接作为导电镀层的材质,但是可以添加到其他金属中形成合金,提高金属本身的导电和机械性能。因此,发明人设定金属颗粒的材质为镍、镉、锆、铬、钴、锰、铝、锡、钛、锌、铜、银、金、磷、碲、铍中的一种或几种。

[0109]

在一些实施例中,含碳导体含有石墨银、石墨烯银、石墨粉、碳纳米管材料、石墨烯材料中的一种或几种。石墨粉是一种矿物粉末,主要成分为碳单质,质软,黑灰色;石墨粉是很好的非金属导电物质。碳纳米管具有良好的导电性能,由于碳纳米管的结构与石墨的片层结构相同,所以具有很好的电学性能。石墨烯更是具有极高的电学性能,含有这三种材料的含碳导体导电率高,屏蔽性能好,能够很好的实现电磁屏蔽。

[0110]

在一些实施例中,所述第二套管6材质为导电金属或导电塑胶,所述第二套管6通过压接或焊接的方式与所述屏蔽内壳4电连接。如图2所示,第二套管6与屏蔽内壳4电连接,压接是将屏蔽内壳4与第二套管6装配后,使用压接机,将两者冲压为一体的生产工艺。压接的优点是量产性,通过采用自动压接机能够迅速大量的制造稳定品质的产品。焊接的方式与连接端子3和电连接骨架2的焊接方式基本相同,不再赘述。

[0111]

在一些实施例中,第二套管6与所述屏蔽内壳4之间的阻抗小于80mω。第二套管6与屏蔽内壳4之间的阻抗要尽可能小,这样屏蔽内壳4产生的电流才会无阻碍的流回能量源或接地位置,如果第二套管6与屏蔽内壳4之间的阻抗较大,则会在第二套管6与屏蔽内壳4之间产生较大的电流,从而使线缆连接处产生较大的辐射。

[0112]

为了验证第二套管6与屏蔽内壳4之间的阻抗值对屏蔽效果的影响,发明人选用相同规格的电连接骨架2、连接器1、和连接端子3,选用不同的第二套管6与屏蔽内壳4之间的阻抗,制作了一系列的样件,分别测试屏蔽效果,实验结果如下表3所示,在本实施例中,屏蔽性能值大于40db为理想值。

[0113]

屏蔽性能值测试方法为:测试仪器对电连接骨架2输出一个信号值(此数值为测试值2),在电连接骨架2外侧设置探测装置,此探测装置探测到一个信号值(此数值为测试值1)。屏蔽性能值=测试值2-测试值1。

[0114]

表3:第二套管6与屏蔽内壳4之间的阻抗对屏蔽性能的影响

[0115][0116]

从表3可以看出,当第二套管6与屏蔽内壳4之间的阻抗值大于80mω时,屏蔽性能

值小于40db,不符合理想值要求,而第二套管6与屏蔽内壳4之间的阻抗值为小于80mω时,屏蔽性能值全部符合理想值要求,而且趋势越来越好,因此,发明人设定第二套管6与屏蔽内壳4之间的阻抗为小于80mω。

[0117]

在一些实施例中,第一套管5材质为导电金属或导电塑胶,所述第一套管5端部外套接屏蔽装置52,所述第一套管5通过所述屏蔽装置52与所述屏蔽内壳4电连接。如图4所示,第一套管5直接与屏蔽内壳4电连接,在本实施例中,如图5所示,第一套管5不是直接与屏蔽内壳4电连接的,而是在第一套管5的端部外围套接屏蔽装置52,使第一套管5通过屏蔽装置52与所述屏蔽内壳4电连接。

[0118]

在一些实施例中,屏蔽装置52在所述电连接骨架2轴向方向设置至少一个第一通孔521。为了使冷却液顺利流经屏蔽装置52,屏蔽装置52在电连接骨架2轴向方向设置至少一个第一通孔521,能够使冷却液顺利的通过屏蔽装置52,获得冷却效果,如图5所示。

[0119]

在一些实施例中,第一通孔521的截面积之和占所述屏蔽装置52横截面积的5%-90%。如果第一通孔521的截面积之和过大,则屏蔽装置52的支撑力就会不足,如果第一通孔521的截面积之和过小,则冷却效率不足,为了选择合理的第一通孔521的截面积之和,发明人进行了相关测试,实验方法是选择相同的电连接骨架2具有相同的屏蔽装置52,屏蔽装置52内设置具有不同截面积的第一通孔521,施加80n的力,观察屏蔽装置52是否变形,如果变形为不合格。在封闭的环境中,对具有不同第一通孔521的电连接骨架2导通相同的电流,温升小于50k为合格值。结果如表4所示。

[0120]

表4:第一通孔521的截面积之和占所述屏蔽装置52截面积的比对屏蔽装置52支撑及电连接骨架2温升的影响

[0121][0122]

从上表4中可以看出,当所述第一通孔521的截面积之和占屏蔽装置52截面积的比小于5%后,电连接骨架2的温升大于50k,为不合格,当第一通孔521的截面积之和占屏蔽装置52截面积的比大于90%后,屏蔽装置52在80n的作用力下会出现变形,很容易导致冷却率下降,甚至冷却液泄露,因此,发明人优选所述第一通孔521的截面积之和屏蔽装置52截面积的比为5%-90%。

[0123]

在一些实施例中,所述第一腔体51内部设置至少一个第一支撑环511,所述第一支撑环511内壁与所述电连接骨架2的外周接触,所述第一支撑环511外壁与所述第一套管5内壁接触。如图6-图7所示,第一支撑环511可以支撑第一腔体51,防止由于外部挤压导致第一腔体51变窄,致使连接器总成的冷却效率的下降,同时避免电连接骨架2与第一套管5之间接触导致短路。第一支撑环511数量可以设置为多个,加工时可以先固定在电连接骨架2,然后套设第一套管5,再通过挤压第一套管5,使第一支撑环511外壁与第一套管5的内壁接触。

[0124]

进一步的,所述第一支撑环511在所述电连接骨架2轴向方向设置至少一个第二通

孔512。如图7所示,为了防止第一支撑环511阻挡冷却液,致使连接器总成的冷却效率的下降,第一支撑环511在电连接骨架2轴向方向设置至少一个第二通孔512,能够使冷却液顺利的通过第一支撑环511,获得冷却效果。

[0125]

更进一步的,所述第二通孔512的截面积之和占所述第一腔体51截面积的5%-90%。如果第二通孔512的截面积之和过大,则第一支撑环511的支撑力就会不足,如果第二通孔512的截面积之和过小,则冷却效率不足,为了选择合理的第二通孔512的截面积之和,发明人进行了相关测试,实验方法是选择相同的电连接骨架2具有相同的第一腔体51,第一腔体51内设置具有不同第二通孔512的第一支撑环511,施加80n的力,观察第一腔体51是否变形,如果变形为不合格。在封闭的环境中,对具有不同第二通孔512的电连接骨架2导通相同的电流,温升小于50k为合格值。结果如表5所示。

[0126]

表5:所述第二通孔512的截面积之和占第一腔体51截面积的比对第一腔体支撑及电连接骨架2温升的影响

[0127][0128]

从上表5中可以看出,当所述第二通孔512的截面积之和占第一腔体51截面积的比小于5%后,电连接骨架2的温升大于50k,为不合格,当所述第二通孔512的截面积之和占第一腔体51截面积的比大于90%后,第一腔体51在80n的作用力下会出现变形,很容易导致冷却率下降,甚至冷却液泄露,因此,发明人优选所述第二通孔512的截面积之和占第一腔体51截面积的比为5%-90%。

[0129]

在一些实施例中,所述第二腔体61内部设置至少一个第二支撑环611,如图6所示,所述第二支撑环611内壁与所述第一套管5外周接触,所述第二支撑环611外壁与所述第二套管6内壁接触。第二支撑环611可以支撑第二腔体61,防止由于外部挤压导致第二腔体61变窄,致使连接器总成的冷却效率的下降,同时避免第一套管5与第二套管6之间接触导致短路。第二支撑环611数量可以设置为多个,加工时可以先固定第一套管5,然后套设第二套管6,在通过挤压第二套管6,使第二支撑环611外壁与第二套管6内壁接触。

[0130]

进一步的,所述第二支撑环611在所述电连接骨架2轴向方向设置至少一个第三通孔612。如图7所示,为了防止第二支撑环611阻挡冷却液,致使连接器总成的冷却效率的下降,第二支撑环611在电连接骨架2轴向方向设置至少一个第三通孔612,能够使冷却液顺利的通过第二支撑环611,获得冷却效果。

[0131]

更进一步的,所述第三通孔612的截面积之和占所述第二腔体61截面积的5%-90%。如果第三通孔612的截面积之和过大,则第二支撑环611的支撑力就会不足,如果第三通孔612的截面积之和过小,则冷却效率不足,为了选择合理的第三通孔612的截面积之和,发明人进行了相关测试,实验方法与验证第二通孔512截面积占第一腔体51截面积的方法相同,此处不再赘述,因此,发明人优选所述第三通孔612的截面积之和占第二腔体61截面

积的比为5%-90%。

[0132]

在一些实施例中,所述第一腔体51内部设置至少一个第一支撑环511,所述第二腔体61内部设置至少一个第二支撑环611,所述电连接骨架2、所述第一套管5和所述第二套管6具有弯曲部,至少在所述弯曲部弧形的两端和中间位置分别设置第一支撑环511和第二支撑环611。如图6-图7所示,第一支撑环511可以支撑第一腔体51,防止由于外部挤压导致第一腔体51变窄,致使连接器总成的冷却效率的下降,同时避免电连接骨架2与第一套管5之间接触导致短路。第一支撑环511数量可以设置为多个;第二支撑环611可以支撑第二腔体61,第二支撑环611数量可以设置为多个。弯曲位置所形成的弧形更容易受到挤压,因此在弯曲部弧形的两端和中间设置第一支撑环511和第二支撑环611能起到更好的支撑作用。

[0133]

在一些实施例中,所述第一套管5和所述第二套管6的厚度分别占所述电连接骨架2外径的0.1%-20%。如果第一套管5的厚度太小,导电率则不足,屏蔽效果不能够满足要求。如果第一套管5的厚度太大,则会浪费材料增加车身重量。为了论证不同的第一套管5占电连接骨架2外径的比对第一套管5导电率的影响,发明人使用不同厚度、相同材质的材料制作第一套管5样件,分别测试导电率,实验结果如表6所示,在本实施例中,第一套管5导电率大于等于99%为理想值。

[0134]

表6:不同的第一套管5厚度占所述电连接骨架2外径的比对导电率的影响

[0135][0136]

从表6可以看出,当第一套管5厚度占电连接骨架2外径的百分比小于0.1%时,第一套管5的导电率小于99%,为不合格,当第一套管5厚度占电连接骨架2外径的比大于20%,导电率已经没有明显增加,屏蔽效果也就不会进一步增强,且更厚的第一套管5会增加成本和车体重量,因此发明人优选第一套管5的厚度占电连接骨架2外径的0.1%-20%。

[0137]

在一些实施例中,所述第一腔体51与第二腔体61的横截面积差不超过20%。在实际应用中,第一腔体51与第二腔体61的横截面积相同或面积差小于20%,能保证冷却液流经第一腔体51和第二腔体61时通量一致,保证冷却效率。

[0138]

在一些实施例中,连接器1包括连接所述电连接骨架2两端的第一连接器11和第二连接器12,所述第一连接器11内部设置回转腔体81,所述回转腔体81与所述第一腔体51和所述第二腔体61连通;所述第二连接器12内部设置转接腔体82,所述转接腔体82与所述第一腔体51连通,所述第二套管6上设置连通所述第二腔体61的导入管83,所述导入管83穿过所述第二连接器12外壁并伸出到所述第二连接器12外侧,所述第二连接器12外侧设置连通所述转接腔体82的导出管84,如图9所示。

[0139]

进一步的,所述第二腔体61的端部密封设置。正常情况下第二腔体61与转接腔体82是连通的,因此,在第二套管6上设置导入管83连通第二腔体61时,第二腔体61的端部需要密封设置以隔绝第二腔体61与转接腔体82的连通状态。

[0140]

在一些实施例中,所述连接器1包括连接所述电连接骨架2两端的第一连接器11和

第二连接器12,所述第一连接器11内部设置回转腔体81,所述回转腔体81与所述第一腔体51和所述第二腔体61连通;所述第二连接器12内部设置转接腔体82,所述转接腔体82与所述第二腔体61连通,所述第一套管5上设置连通所述第一腔体51的导入管83,所述导入管83穿过所述第二连接器12外壁并伸出到所述第二连接器12外侧,所述第二连接器12外侧设置连通所述转接腔体82的导出管84,如图10所示。

[0141]

进一步的,所述第一腔体51的端部密封设置。正常情况下第一腔体51与转接腔体82是连通的,因此,在第一套管5上设置导入管83连通第一腔体51时,第一腔体51的端部需要密封设置以隔绝第一腔体51与转接腔体82的连通状态。

[0142]

在一些实施例中,所述导入管83和所述导出管84与所述第二连接器12之间设置第一密封结构。在导入管83和所述导出管84与所述第二连接器12之间设置第一密封结构,防止冷却液从导入管83和导出管84与第二连接器12的连接处泄露。

[0143]

在一些实施例中,所述连接器1与所述第二套管6之间设置第二密封结构7。如图2所示,所述第二密封结构7能够防止冷却液从连接器1与保护壳5的连接处泄露。

[0144]

在一些实施例中,所述冷却液的沸点大于等于100℃。不同冷却液在同一外界压强下,沸点不同,冷却液本身特性及组成导致其沸点高低不同。现在冷却液的沸点要大于100℃,就不容易产生“开锅”现象。因为一旦冷却液达到沸点,就会产生大量蒸气并产生大量气泡,冷却系统中一部分面积被气泡所占据,就会使气阻碍冷却液流通,进而使冷却效率降低,因此,发明人优选冷却液的沸点大于等于100℃。

[0145]

在一些实施例中,所述冷却液含有水、乙二醇、硅油、氟化液、蓖麻油、椰子油、玉米油、棉籽油、亚麻子油、橄榄油、棕榈油、花生油、葡萄籽油、菜籽油、红花油、向日葵油、大豆油、各种植物油的高油酸变体、癸烯-4-酸、癸烯酸、月桂烯酸、天台乌药酸、十四碳烯酸、抹香鲸酸、粗租酸、棕榈油酸、芹岩酸、油酸、十八碳烯酸、鳕烯酸、巨头鲸鱼酸、鲸蜡烯酸、芥酸、和神经酸、甘油、变压器油、车轴油、内燃机油或压缩机油的一种或几种。也可在冷却液中加入添加剂,所述添加剂选自抗氧化剂、倾点抑制剂、缓蚀剂、抗菌剂、粘度改性剂中一种或几种。这些冷却液具有灵敏的热平衡能力,超强的热传导能力,超宽的工作温度区间,杜绝沸腾开锅等优点。

[0146]

在一些实施例中,所述冷却液对所述电连接骨架2的冷却速率为0.04k/s-5k/s。发明人为了验证冷却液的冷却速率对电连接骨架2温升的影响,选用10根相同截面积、相同材质、相同长度的电连接骨架2,并通相同的电流,采用不同冷却速率的冷却液,对电连接骨架2进行冷却,并读取各个电连接骨架2的温升值,记录在表7中。

[0147]

实验方法是在封闭的环境中,将采用不同冷却速率的冷却液的电连接骨架2导通相同的电流,记录通电前的温度和通电后温度稳定时的温度,并作差取绝对值。在本实施例中,温升小于50k为合格值。

[0148]

表7:不同冷却速率的冷却液对电连接骨架2温升的影响

[0149]

[0150]

从上表7中可以看出,当冷却结构3的冷却速率小于0.04k/s时,电连接骨架2的温升值不合格,冷却结构3的冷却速率越大,电连接骨架2的温升值越小。但是当冷却液的冷却速率大于5k/s后,电连接骨架2的温升没有明显降低,而更高的冷却速率意味着更高的价格和更复杂的工艺,因此,发明人将冷却结构3的冷却速率设定为0.04k/s-5k/s。

[0151]

在一些实施例中,所述电连接骨架2的部分区域为柔性。柔性体能够保证电连接骨架2上能够做出较大的折弯角度,以方便设置在拐角比较大的车体内。

[0152]

在一些实施例中,所述电连接骨架2包括至少一个弯折部,弯折部的存在能够使电连接骨架2更方便的布置在车身中。

[0153]

在一些实施例中,其中一个所述连接器1为充电座。随着新能源汽车的越来越普及,为新能源汽车充电的设备和设施也随之发展起来,新能源汽车上的充电电池由于要达到快充的要求,需要用到充电座总成,本发明中其中一个连接器为充电座,连接充电枪,另一端的连接器为高压连接器,连接充电电池,实现为充电电池充电的目的。

[0154]

本文还提供一种电动车辆,包括上述的具有液冷功能的连接器总成、循环泵9和冷却装置10,第一腔体51和第二腔体61分别与循环泵9和冷却装置10连通。循环泵9将冷却介质送入第一腔体51对电连接骨架2进行冷却,冷却介质从第二腔体61流出,此时的冷却介质温度已经比较高,进入冷却系统后,冷却介质的温度下降再次由循环泵9送入冷却腔体,形成一个完整的冷却循环。

[0155]

进一步的,所述导入管83与所述循环泵9的进液口连通,所述循环泵9的出液口与所述冷却装置10的进液口连通,所述冷却装置10的出液口与所述导出管84连通。

[0156]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1