设有阳极氧化层的模块化智能功率系统及其制造方法与流程

1.本发明涉及半导体技术领域,特别是一种设有阳极氧化层的模块化智能功率系统及其制造方法。

背景技术:

2.模块化智能功率系统mips(module intelligent power system)不仅把功率开关器件和驱动电路集成在一起,而且还内藏有过电压、过电流和过热等故障检测电路,并可将检测信号送到cpu或dsp作中断处理。它由高速低工耗的管芯和优化的门级驱动电路以及快速保护电路构成。即使发生负载事故或使用不当,也能避免mips自身受损坏。mips一般使用igbt作为功率开关元件,并内藏电流传感器及驱动电路的集成结构。

3.模块化智能功率系统中的ic驱动控制电路、mips采样放大电路以及pfc电流保护电路为低压控制电路。现有的模块化智能功率系统的低压控制电路与高压半导体电路组成的逆变电路布局到同一基板上,基板耐压能力低,且基板与塑封料的结合力低,导致现有的模块化智能功率系统的散热能力低。

技术实现要素:

4.针对上述缺陷,本发明的一个目的在于提出一种设有阳极氧化层的模块化智能功率系统,解决了现有的模块化智能功率系统基板耐压能力低且散热能力低的问题。

5.针对上述缺陷,本发明的另一个目的在于提出一种设有阳极氧化层的模块化智能功率系统的制造方法,解决了现有的模块化智能功率系统基板耐压能力低且散热能力低的问题。

6.为达此目的,本发明采用以下技术方案:一种设有阳极氧化层的模块化智能功率系统,包括金属基板、绝缘层、芯片和阳极氧化层;

7.所述金属基板的上表面覆盖有绝缘层,所述绝缘层的上表面设有芯片;

8.所述金属基板的下表面覆盖有阳极氧化层;

9.所述金属基板划分为多个强电区和多个布线区,所述强电区和所述布线区交错分布,所述芯片设置于所述强电区的正上方,所述阳极氧化层设置于所述强电区的正下方。

10.值得说明的是,所述阳极氧化层的横向截面的面积大于所述强电区的横向截面的面积。

11.可选地,所述模块化智能功率系统还包括铜箔层,所述铜箔层覆盖于所述绝缘层的上表面,并且所述铜箔层设置于所述布线区的正上方,所述铜箔层与所述芯片电连接。

12.具体地,所述模块化智能功率系统还包括绿油层,所述绿油层覆盖于所述铜箔层的上表面。

13.优选的,所述模块化智能功率系统还包括散热片,所述散热片设置于所述绝缘层和所述芯片之间,所述散热片的下表面与所述绝缘层的上表面连接,所述散热片的上表面与所述芯片的下表面连接。

14.值得说明的是,所述模块化智能功率系统还包括贴片电阻和贴片电容;

15.所述贴片电阻和贴片电容均设置于所述绝缘层的上表面,并且所述贴片电阻和所述贴片电容均位于所述布线区的正上方,所述贴片电阻与所述芯片电连接,所述贴片电容与所述芯片电连接。

16.可选地,所述模块化智能功率系统还包括封装体和引脚;所述封装体包裹住所述金属基板、所述绝缘层、所述铜箔层、所述芯片和所述阳极氧化层,所述引脚的一端设置于所述封装体内并与所述铜箔层电连接,所述引脚的另一端设置于所述封装体外。

17.一种制造方法,制造所述一种设有阳极氧化层的模块化智能功率系统,包括以下步骤:

18.a1:在金属基板的强电区的下表面进行局部阳极氧化形成阳极氧化层;

19.a2:在所述金属基板的上表面设置绝缘层;

20.a3:在所述绝缘层的上表面设置铜箔层,将绝缘层和铜箔层压合形成压合半成品;

21.a4:,将压合半成品中的绝缘层与金属基板的上表面进行压合形成基板半成品;

22.a5:将芯片焊接到散热片形成元器件半成品后设置于金属基板的强电区的正上方;

23.a6:将引脚表面镀银后与铜箔层电连接;

24.a7:通过环氧树脂将金属基板、绝缘层、铜箔层、芯片、阳极氧化层和引脚的一端密封形成封装体,引脚的另一端设置于所述封装体外。

25.上述技术方案中的一个技术方案具有如下有益效果:所述金属基板作为所述模块化智能功率系统整个内部电路的载体且对整个模块化智能功率系统起到散热作用;所述布线区用于布线,所述绝缘层用于防止布线区的线路与金属基板通电导致内部电路短路和漏电风险的发生;所述芯片用于实现模块化智能功率系统的开和关的控制,起到续流的作用;通过在所述模块化智能功率系统的强电区的下表面进行局部阳极氧化工艺,覆盖阳极氧化层后,能提高所述模块化智能功率系统的耐压能力,同时在对所述模块化智能功率系统封装后能提高所述金属基板与封装体的结合力,提高所述模块化智能功率系统的散热能力。由于设有芯片的强电区容易被击穿,局部阳极氧化形成阳极氧化层能提高耐压强度,另外由于没有设置芯片的布线区不容易击穿,不覆盖阳极氧化层能降低成本。由于所述阳极氧化层覆盖于没设置芯片的那一面,如此,所述阳极氧化层就不会妨碍所述芯片的布局以及不会妨碍电路的布线。

附图说明

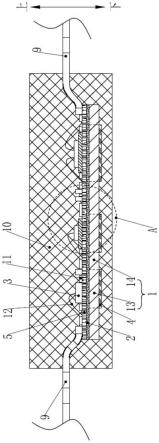

26.图1是本发明的一个实施例的结构示意图;

27.图2是图1的圆圈a的放大示意图;

28.其中:1金属基板;2绝缘层;3芯片;4阳极氧化层;5铜箔层;6散热片;7贴片电阻;8贴片电容;9引脚;10封装体;11绿油层;12绑定金属线;13强电区;14布线区。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附

图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

30.在本发明的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

32.下面结合图1至图2,描述本发明实施例的一种设有阳极氧化层的模块化智能功率系统,包括金属基板1、绝缘层2、芯片3和阳极氧化层4;

33.所述金属基板1的上表面覆盖有绝缘层2,所述绝缘层2的上表面设有芯片3;

34.所述金属基板1的下表面覆盖有阳极氧化层4;

35.所述金属基板1划分为多个强电区13和多个布线区14,所述强电区13和所述布线区14交错分布,所述芯片3设置于所述强电区13的正上方,所述阳极氧化层4设置于所述强电区13的正下方。

36.所述金属基板1作为所述模块化智能功率系统整个内部电路的载体且对整个模块化智能功率系统起到散热作用;所述布线区14用于布线,所述绝缘层2用于防止布线区14的线路与金属基板1通电导致内部电路短路和漏电风险的发生;所述芯片3用于实现模块化智能功率系统的开和关的控制,起到续流的作用;通过在所述模块化智能功率系统的强电区13的下表面进行局部阳极氧化工艺,覆盖阳极氧化层4后,能提高所述模块化智能功率系统的耐压能力,同时在对所述模块化智能功率系统封装后能提高所述金属基板1与封装体10的结合力,提高所述模块化智能功率系统的散热能力。由于设有芯片3的强电区13容易被击穿,局部阳极氧化形成阳极氧化层4能提高耐压强度,另外由于没有设置芯片3的布线区14不容易击穿,不覆盖阳极氧化层4能降低成本。由于所述阳极氧化层4覆盖于没设置芯片3的那一面,如此,所述阳极氧化层4就不会妨碍所述芯片3的布局以及不会妨碍电路的布线。

37.将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜从而得到阳极氧化层4。金属氧化物薄膜改变了表面状态和性能,如表面着色,提高耐腐蚀性、增强耐磨性及硬度,保护金属表面等。例如铝阳极氧化,将铝及其合金置于相应电解液(如硫酸、铬酸、草酸等)中作为阳极,在特定条件和外加电流作用下,进行电解,阳极的铝或其合金氧化,表面上形成氧化铝薄层,其厚度为5~30微米,硬质阳极氧化膜可达25~150微米。阳极氧化后的铝或其合金,提高了其硬度和耐磨性,可达250~500千克/平方毫米,良好的耐热性,硬质阳极氧化膜熔点高达2320k,优良的绝缘性,耐击穿电压高达2000v,增强了抗腐蚀性能,在ω=0.03nacl盐雾中经几千小时不腐蚀。氧化膜薄层中具有大量的微孔,可吸附各种润滑剂,适合制造发动机气缸或其他耐磨零件;膜微孔吸附能力强可着色成各种美观艳丽的色彩。本实施例中,所述金属基板1优选为铝基板。铝的阳极氧化是一种电解氧化过程,在该过程中,铝和铝合金的表面通常转化为一层氧化膜形成阳极氧化层4,这层氧化膜具有保护性和装饰性。

38.一些实施例中,所述阳极氧化层4的横向截面的面积大于所述强电区13的横向截面的面积。所述金属基板1设置芯片3的那一面位于覆盖所述阳极氧化层4的另一面。由于所述芯片3的接线位于布线区14,当所述阳极氧化层4的横向截面的面积大于所述强电区13的

横向截面的面积时,所述阳极氧化层4能保护到芯片3接线的位置,避免该位置被击穿。

39.值得说明的是,所述模块化智能功率系统还包括铜箔层5,所述铜箔层5覆盖于所述绝缘层2的上表面,并且所述铜箔层5设置于所述布线区14的正上方,所述铜箔层5与所述芯片3电连接。通过对铜箔层5的蚀刻形成所需的电路布线,制成电路布线层。

40.可选地,所述模块化智能功率系统还包括绿油层11,所述绿油层11覆盖于所述铜箔层5的上表面。所述铜箔层5的上表面覆盖有绿油层11,所述绿油层11对铜箔层5起保护作用,防止铜箔层5的物理性断线,还能在焊接工艺中防止因桥连产生的短路,减少对焊接料槽的铜污染,还能防止因灰尘或水分等外界环境因素造成绝缘恶化和腐蚀。

41.具体地,所述模块化智能功率系统还包括散热片6,所述散热片6设置于所述绝缘层2和所述芯片3之间,所述散热片6的下表面与所述绝缘层2的上表面连接,所述散热片6的上表面与所述芯片3的下表面连接。所述散热片6与所述铜箔层5之间绝缘。所述散热片6的表面镀银,对贴装在所述散热片6表面的芯片3起到散热的作用。

42.优选的,所述模块化智能功率系统还包括贴片电阻7和贴片电容8;所述贴片电阻7和贴片电容8均设置于所述绝缘层2的上表面,并且所述贴片电阻7和所述贴片电容8均位于所述布线区14的正上方,所述贴片电阻7与所述芯片3电连接,所述贴片电容8与所述芯片3电连接。经过所述贴片电阻7和所述贴片电容8的电流不大,因此能设置于所述布线区14的正上方。值得说明的是,所述贴片电容8在模块化智能功率系统中起到滤波、耦合和自举的作用。所述芯片3包括igbt芯片,所述igbt芯片的栅极与所述贴片电阻7电连接。所述贴片电阻7起到限流的作用,在模块化智能功率系统中与所述igbt芯片的栅极电连接,通过限流达到限制igbt芯片的开关速度的作用。

43.一些实施例中,所述模块化智能功率系统还包括封装体10和引脚9;所述封装体10包裹住所述金属基板1、所述绝缘层2、所述铜箔层5、所述芯片3和所述阳极氧化层4,所述引脚9的一端设置于所述封装体10内并与所述铜箔层5电连接,所述引脚9的另一端设置于所述封装体10外。所述模块化智能功率系统还包括绑定金属线12,所述绑定金属线12与所述芯片3电连接,所述绑定金属线12设置于所述封装体10内,当两块所述芯片3之间的某些芯片引脚不能直接通过铜箔层5电连接时,通过所述绑定金属线12电连接。

44.所述封装体10为由环氧树脂作为基体树脂,并以高性能酚醛树脂为固化剂,加入硅微粉等为填料,以及添加多种助剂混配而成的粉状模塑料,具有绝缘的作用。通过热传递成型法挤压入模腔并将其中的所述金属基板1、所述绝缘层2、所述铜箔层5、所述芯片3和所述阳极氧化层4包埋,同时交联固化成型,成为具有一定外型结构器件,从而能保护位于所述封装体内的元件。所述引脚9的材质采用c194(-1/2h)(化学成分:cu(≧97.0%)、fe:2.4%、p:0.03%和zn:0.12%)或kfc(-1/2h)(化学成分:cu(≧99.6%)、fe:0.05%~0.15%和p:0.025%~0.04%),通过机加工对0.5mm铜板材进行冲压加工形成所需形状,再对表面进行先镀镍厚度0.1-0.5um,再镀锡厚度2-5um得到。

45.一种制造方法,制造所述一种设有阳极氧化层的模块化智能功率系统,包括以下步骤:

46.a1:在金属基板1的强电区13的下表面进行局部阳极氧化形成阳极氧化层4;

47.a2:在所述金属基板1的上表面设置绝缘层2;

48.a3:在所述绝缘层2的上表面设置铜箔层5,将绝缘层2和铜箔层5压合形成压合半

成品,并通过刻蚀铜箔在布线区形成电路布线层;

49.a4:,将压合半成品中的绝缘层2与金属基板1的上表面进行压合形成基板半成品;

50.a5:将芯片3焊接到散热片6形成元器件半成品后设置于金属基板1的强电区13的正上方;

51.a6:将引脚9表面镀银后与铜箔层5电连接;

52.a7:通过环氧树脂将金属基板1、绝缘层2、铜箔层5、芯片3、阳极氧化层4和引脚9的一端密封形成封装体10,引脚9的另一端设置于所述封装体10外。

53.一个实施例中,所述芯片3包括pfc芯片,所述模块化智能功率系统的制造方法如下:

54.先将表面镀银的散热片6放入到特制载具,在散热片6表面特定位置点锡膏或银胶,然后通过软焊料固晶机设备将pfc芯片贴装到散热片6上,形成元器件半成品,通过视觉检查aoi设备对pfc芯片的贴装质量进行检测。将表面局部阳极氧化形成有阳极氧化层4的金属基板1放入到特制载具(载具可以是铝、合成石、陶瓷或pps等耐高温200℃以上的材料),在铜箔层5预留的元器件安装位通过刷锡膏或点银胶将包括半导体逆变电路在内的芯片3通过自动粘晶设备(da机)贴装到元器件安装位上,通过自动贴片smt设备将元器件半成品、贴片电阻7和贴片电容8贴装到元器件安装位上,通过机械手或人工将引线框架半成品放置到金属基板1对应焊接位,然后将整个半成品包括载具一起过回流炉,将所有的元器件焊接到对应安装位上,通过视觉检查aoi设备对芯片3、贴片电阻7和贴片电容8等元器件的焊接质量进行检测,通过喷淋或超声等清洗方式,清除残留在绝缘层2上的助焊剂和铝屑等异物,通过绑定金属线12,使芯片3、贴片电阻7、贴片电容8电铜箔层5形成电连接,通过封装设备在特定模具里面进行塑封,然后经过激光打标对产品进行标记,通过高温烘箱对产品进行后固化去应力处理,通过切筋成型设备对引脚9的连筋和假引脚进行切除并整型所需形状,最后进行电参数测试后形成最终合格产品。

55.所述模块化智能功率系统以金属基板1作为载体;在金属基板1下表面的电路强电部分(如pfc芯片或逆变电路)的特定位置进行局部阳极氧化形成阳极氧化层4;在金属基板1与铜箔层5中间设置绝缘层2;铜箔层5用于形成电路布线层;将绝缘层2与铜箔层5压合形成压合半成品;将压合半成品的绝缘层2与金属基板1的上表面进行压合形成基板半成品;在基板半层品中的铜箔层5表面形成电路布线层;在电路布线层形成起到保护作用的绿油层11以形成基板成品;将芯片3焊接到散热片6形成元器件半成品;引脚9表面局部镀银,并与电路布线电连接,并且向外延伸作为输入输出;电路元器件配置在电路布线的特定部位;绑定金属线12用于电路布线与电路元器件进行电连接的;通过环氧树脂至少将引脚9与电路布线的连接部分密封,并且向外延伸的引脚9至少有一部分未被树脂密封而露出;

56.另一个实施例中,模块化智能功率系统的制造方法如下:

57.将金属基板1作为载体;

58.在金属基板1的下表面的特定位置局部阳极氧化,其中特定位置为电路强电部分,如pfc芯片或逆变电路;

59.在金属基板1上表面设置铜箔层5工序;

60.在铜箔层5通过蚀刻形成电路布线;

61.在电路布线的表面形成线路保护的绿油层11;

62.在绿油层11未被覆盖的特定形状的金属铜材表面进行镀层形成处理制成金属连接器;

63.在特定形状的金属连接器的表面进行镀层形成处理并制成引脚9;

64.在电路布线的特定位置涂装具有一定流动性的粘接材料;

65.在散热片6表面焊接芯片3;

66.在粘接材料上放置电路元件;

67.使粘接材料固化;

68.通过喷淋或超声等清洗方式,清除残留在金属基板1上的助焊剂和铝屑等污染物;

69.通过绑定金属线12,使电路元件和电路布线间形成电连接;

70.通过塑封的方式,将金属基板1和引脚9密封固定,使一个特定电位的电路布线的特定位置未被树脂填充,从而使引脚9的另一端外露再封装体外;

71.通过测试设备进行电参数和外观参数的测试;

72.测试通过后,制造成本实施例的模块化智能功率系统。

73.根据本发明实施例的一种设有阳极氧化层的模块化智能功率系统的其他构成等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

74.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

75.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1