一种复合催化层、催化膜电极、燃料电池及应用的制作方法

本发明属于质子交换膜燃料电池,涉及催化层、制备方法、膜电极、燃料电池及应用,特别涉及一种复合催化层、催化膜电极、燃料电池及应用。

背景技术:

1、质子交换膜燃料电池是一种直接将化学能转化为电能的清洁能源。它具有转化效率高、高功率密度、可低温运行和无污染等优点,在商用车、乘用车、轨道交通以及航空等领域都具有广泛的应用前景。膜电极(mea)是燃料电池的核心组件,主要由阳极气体扩散层、阳极催化剂层、质子交换膜、阴极催化剂层和阴极气体扩散层组成。

2、膜电极的性能及寿命直接影响着燃料电池性能、寿命以及应用。在燃料电池运行过程中,膜电极中催化剂颗粒容易发生溶解、迁移及流失,会严重破坏膜电极的性能,降低电池的运行寿命。

3、目前燃料电池汽车为获得较高的电堆额定功率,会选择高活性的催化剂,但是高活性的催化剂容易发生团聚等现象,降低膜电极的耐久性。因此,如何在保证mea中催化剂高活性的性能的基础上,提升膜电极耐久性,成为了本领域技术人员急需解决的问题。

4、公开号为cn1917260a的发明专利公开了一种利用导质子高聚物修饰纳米贵金属微粒,提高了贵金属与载体间的结合力,能将贵金属微粒锚定于载体表面,降低了贵金属相互迁移导致团聚的几率,提高催化剂耐久性。然而此方法制备的催化剂pt被高聚物占据,一定程度上降低催化剂的活性。

5、公开号为cn101789509b的发明专利提供了一种通过向催化层内添加具有高比表面积、高吸附性的多孔吸附材料获得一种高耐久性燃料电池膜电极及制备方法。这种多孔吸附材料可以吸附迁移的催化剂粒子或颗粒,减缓因催化剂流失造成的催化活性下降。此方法没有解决pt粒子的迁移团聚现象,催化剂粒子的吸附过程随机性强,控制难度大。

技术实现思路

1、本发明的目的在于克服现有技术中所存在的燃料电池在运行过程中,膜电极的运行环境非常恶劣,造成催化剂颗粒的溶解、迁移及流失,降低催化剂性能及耐久性的技术缺陷,提供一种高耐久性能阴极催化层,克服现有技术的催化剂活性、耐久性较低的技术问题。

2、为了实现上述发明目的,本发明提供了以下技术方案:

3、一种复合催化层,所述复合催化层为阴极复合催化层,所述阴极复合催化层包括第一催化层和第二催化层,所述第一催化层设置于靠近质子交换膜的一侧,所述第二催化层设置于靠近气体扩散层的一侧,所述第一催化层与所述第二催化层相邻;所述第一催化层的催化剂pt金属的粒径范围为1-4nm;所述第二催化层的催化剂中pt金属的粒径范围为4-10nm。

4、本发明通过设计阴极催化层的多层结构,在靠近质子交换膜一侧选择小粒径(1-4nm)pt粒子的催化层,小粒径pt具有更大的比表面积,因而具备更高的催化活性,可以形成高活性催化层,保证膜电极高性能;而在靠近气体扩散层的一侧选择大粒径(4-10nm)pt粒子的催化层,大粒径pt负载在碳载体上不容易迁移,因而具备高的耐久性,可以形成耐久性高的催化层,保证膜电极高性能。

5、作为本发明的优选技术方案,所述第一催化层中包括第一碳载体,所述第一碳载体为亲水型多孔碳载体,所述第一碳载体比表面积为300-1200m2/g;所述第二催化层中,设置有第二碳载体,所述第二碳载体为疏水性石墨化处理的碳载体,所述第二碳载体的比表面积为50-300m2/g。

6、本发明通过设计阴极催化层的多层结构,在靠近质子膜一侧,小粒径尺寸的pt负载于第一碳载体上,第一碳载体的孔径范围在4-7nm之间,有利于小粒径pt进入孔道,从而避免pt粒子的迁移、团聚及流失,保证高催化剂的耐久性,有利于满足催化层对于高耐久性的要求;同时能够有效阻止树脂的毒化影响,保证高催化剂的活性,有利于满足催化层对于高活性的要求。而在靠近气体扩散层的一侧大粒径尺寸的pt负载在第二碳载体上,第二碳载体为石墨化处理碳载体,能减缓碳载体在高电位下的腐蚀,因而催化剂拥有较好的耐久性。

7、作为本发明的优选技术方案,所述第一碳载体的接触角为40-90°,所述第二碳载体的接触角为90-150°。由于第一碳载体靠近质子交换膜一侧,设置的接触角越小,越有利于第一碳载体表面覆盖一层水膜,使质子的传输更加方便;同时也有利于水浸入孔道,润湿pt,便于质子传输至pt表面;而第二碳载体靠近气体扩散层(碳纸侧),选择疏水性碳载体,有利于水的及时排出,避免膜电极发生水淹。

8、本发明通过设计阴极催化层的多层结构,在靠近质子膜一侧,小粒径尺寸的pt负载于第一碳载体上,第一碳载体为亲水型碳载体,接触角范围在40-90°,有利于在催化层中催化剂碳载体表面形成一层水膜,既促进在催化层中pt间架起“水桥”,又能促进质子传递到孔道中的表面pt,增加了催化层中pt的利用率,提升了催化层的活性,满足催化层对于高活性性的要求。而在靠近气体扩散层的一侧大粒径尺寸的pt负载在第二碳载体上,第二碳载体为疏水型碳载体,接触角范围在90-150°,有利于催化层中水的快速排出,极大降低了催化层中的水淹,促进催化层中反应气体传输,提升了膜电极的性能;同时也减缓了碳载体在高电位下的腐蚀,因而,提升了膜电极的电池性能和耐久性。

9、作为本发明的优选技术方案,复合催化层中,催化剂为铂碳催化剂、合金催化剂中的任意一种或两种的组合,所述合金催化剂中,包含贵金属pt;pt的含量30-60wt%。

10、作为本发明的优选技术方案,所述第一催化层中,pt粒子载量为0.05-0.35mg/cm2;优选的,pt粒子载量为0.05-0.2mg/cm2;所述第二催化层中,pt粒子载量为0.1-0.35mg/cm2,优选的,pt粒子载量为0.2-0.35mg/cm2。

11、作为本发明的优选技术方案,第一催化层中离聚物离子当量范围为700-900,所述离聚物与所述第一碳载体的比例为0.8-1.5,有利于质子的传递,促进膜电极的高性能;所述第二催化层中离聚物离子当量为900-1100,所述离聚物与所述第二碳载体的比例为0.4-0.8,有利于形成疏水层催化层,且利于水的排出,促进催化层中反应气的传输,增加膜电极的性能。

12、作为本发明的优选技术方案,所述第一催化层的所用浆料的溶剂为去离子水和低沸点溶剂;其中低沸点醇溶剂选用甲醇、乙醇、正丙醇、异丙醇、叔丁醇、正丁醇或异丁醇中的任意一种或几种的组合,其中溶剂体系中水的占比(50-99%),醇的占比(1-50%);

13、两种溶剂的体积百分比之和为100%,醇的体积百分比为1-50%,水的体积百分比为50-99%。

14、溶剂体系中水含量占比高,有利于树脂离聚物形成更小的团聚体,有利于形成连续的离子交联网络,促进质子的传输;

15、所述第二催化层所用浆料的溶剂为去离子水和低沸点醇溶剂;其中低沸点醇溶剂选用甲醇、乙醇、正丙醇、异丙醇、叔丁醇、正丁醇或异丁醇一种或几种,溶剂体系中水的占比1-50%,醇的占比50-99%。

16、两种溶剂的体积百分比之和为100%,水的体积百分比为1-50%,醇的体积百分比为50-99%。溶剂体系中醇含量占比高,有利于石墨化处理碳载体的催化剂分散,形成小的团聚颗粒,有利于浆料中催化剂颗粒的分散,有利于形成孔结构、成分更加均匀催化层,提升催化层的活性。

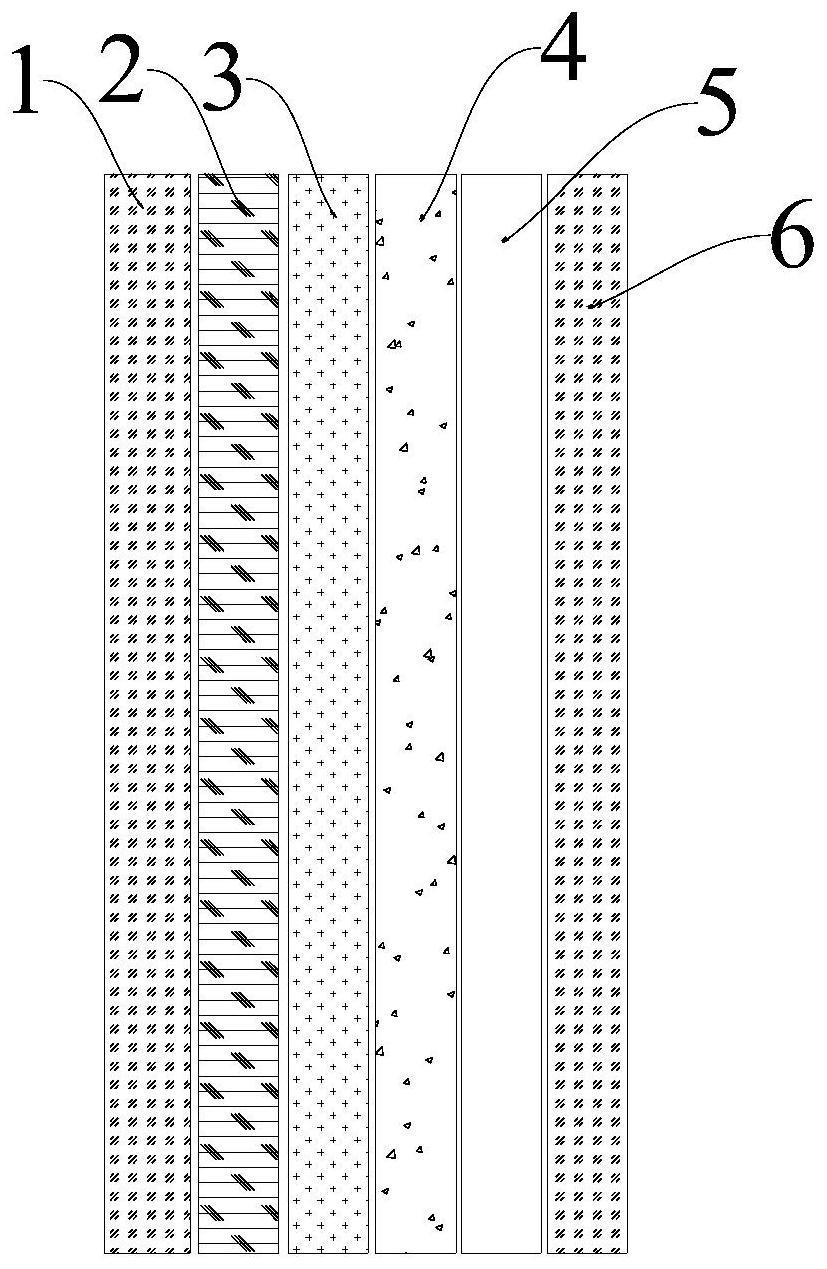

17、一种包含上述复合催化层的催化膜电极,其结构从左到右依次为阴极气体扩散层、第二催化层、第一催化层、质子交换膜、阳极催化层和阳极气体扩散层。

18、一种包含上述催化膜电极复合体的燃料电池。

19、一种包含上述燃料电池的应用。

20、与现有技术相比,本发明的有益效果:

21、1、在阴极催化层中,构建不同pt粒子粒径的复合催化层:靠近质子交换膜侧选择高活性面积的小粒径尺寸的pt催化层,提升了催化层的活性;在靠近气体扩散层侧选择高耐久性的大粒径尺寸的pt催化层,大粒径pt负载在碳载体上不容易迁移,保证膜电极高耐久性。

22、2、在阴极催化层中,构建不同碳载体催化剂的复合催化层:靠近质子交换膜侧选择高比表面积的多孔碳载体,避免pt粒子的团聚和流失,同时阻止树脂的毒化;在靠近气体扩散层侧选择高石墨化的碳载体,提升了碳载体的耐久性,同时促进了催化层水的排出,减缓催化层水淹。

23、3、本发明的阴极催化层的优化设计,可以在保证膜电极高性能的同时,提升膜电极的耐久性数据。

- 还没有人留言评论。精彩留言会获得点赞!