一种SiP模块结构的加工工艺及SiP模块结构的制作方法

一种sip模块结构的加工工艺及sip模块结构

技术领域

1.本发明属于电子模块设计及封装技术领域,具体涉及一种sip模块结构的加工工艺及sip模块结构。

背景技术:

2.数字信号处理芯片,(dsp,digital signal process)是一种系统集成模块,是将组成一个完整功能系统的多个芯片集成在一个封装中。不同类型sip最大的区别是封装形式,最常见的封装形式有金属封装、陶瓷封装和塑料封装。

3.金属封装和陶瓷封装一般为空腔全密封结构,即外壳是金属或者陶瓷材料,壳体内部为空腔结构,内部芯片的载体称之为基板,一般采用薄膜、厚膜和陶瓷基板,有时会在陶瓷壳体上实现基板的布线功能,称为一体化陶瓷管壳。金属封装和陶瓷封装sip模块结构是在基板上采用键合(wire bonding)和倒装(flip chip)工艺实现芯片到基板的组装,最后采用平行封焊或激光熔封等封装工艺实现整个腔体的密封。对外引出形式上,金属封装sip一般为插装,陶瓷封装sip形式较多,包括插装、cbga、ccga等。

4.塑料封装sip(简称“塑封sip”)模块为无壳实心非密封结构,是在一块ic载板上通过键合和倒装工艺组装芯片,再通过高压注塑工艺用塑封料对裸芯片进行包裹,以固化芯片和键合丝,最后经过切割形成独立的塑封sip模块结构。塑封sip模块结构对外引出形式一般为bga。

5.现有技术的缺陷:

6.金属封装和陶瓷封装sip模块结构从结构上讲主要存在以下问题:

7.由于金属管壳(材料一般为钢)和陶瓷管壳的存在,导致封装体尺寸重量大,对器件安装要求高;

8.内部空腔结构,导致抗过冲能力差,在大过载应用中会出现键合丝粘连、断开等失效;

9.管壳制作工艺复杂,对成本影响大;

10.内部倒装焊接和键合工艺均是对裸芯片的组装工艺,对组装工艺线的设备和环境要求高,导致生产成本较高。

技术实现要素:

11.本发明提供了一种sip模块结构的加工工艺及sip模块结构,用以解决上述技术问题。

12.第一方面,本发明实施例所公开的1.一种sip模块结构的加工工艺,sip模块结构包括元器件、封装基板、金属管壳,加工工艺包括:

13.制备金属管壳;

14.通过组装封装基板和元器件,制得组装模块,并将所述组装模块置于金属管壳中,所述组装模块与所述金属管壳的内侧壁之间存在空腔;

15.在所述空腔内注胶,以使胶液填充sip模块结构内部的全部空腔;

16.对注胶后的金属管壳进行排气处理和固化处理,以制得所述sip模块结构。

17.可选的,步骤制备金属管壳包括:

18.获取金属板材;经模具冲压后形成开口腔体结构,对所述开口腔体结构进行电镀或阳极氧化表面处理工艺处理,得到所述金属管壳。

19.可选的,步骤通过组装封装基板和元器件,制得组装模块包括:

20.选取多层pcb板作为封装基板;

21.获取双面pcb板作为转接基板;所述转接基板与所述封装基板连接;

22.以所述封装基板为载体,在所述封装基板的双面贴装电路和/或无源元件;

23.将所述转接基板固定连接在贴装完成的封装基板上,制得所述sip模块结构。

24.可选的,在所述空腔内注胶,以使胶液填充sip模块结构内部的全部空腔;

25.所述胶液完全覆盖封装基板、贴装电路和/或无源元件,且覆盖部分所述转接基板。

26.可选的,步骤在所述封装基板的双面贴装电路和/或无源元件,采用标准的回流焊工艺双面贴装电路和/或无源元件。

27.可选的,步骤将所述转接基板固定连接在贴装完成的封装基板上中,采用的固定方式为:

28.在封装基板和转接基板上涂焊膏进行回流焊,使得所述转接基板焊接固定在封装基板上。

29.可选的,所述封装基板的结构为圆角矩形结构。

30.第二方面,本技术提供了一种sip模块结构,由上述的sip模块结构的加工工艺制得,包括:

31.金属管壳;

32.组装模块,置于所述金属管壳中,且与所述金属管壳的侧壁之间存在空腔;

33.灌封胶,填充在所述空腔内,用于将所述组装模块固定在所述金属管壳内。

34.可选的,所述组装模块包括:

35.封装基板;

36.转接基板,固接在所述封装基板上,与所述封装基板连接,用于从封装基板上信号的引出。

37.可选的,还包括:

38.集成芯片,焊接在所述封装基板上。

39.本发明实施例所公开的本发明实施例所公开的一种sip模块结构的加工工艺,其中,所述sip模块结构包括sip模块结构、金属管壳,加工工艺包括:制备金属管壳;获取sip模块结构,并将所述sip模块结构置于所述金属管壳中,使得所述sip模块结构与所述金属管壳的内侧壁之间存在空腔;在所述空腔内注胶,以使胶液覆盖所述sip模块结构;对注胶后的金属管壳进行排气处理和固化处理,以制得所述sip模块结构。本发明结合现有sip封装技术优缺点,提出基于灌封工艺技术的轻量化金属管壳灌封sip设计结构及制造方法,具有组装工艺简单、设备依赖性低、抗过冲能力强,耐环境适应性强、低成本的特点。相比陶封和金属封装sip模块结构,其封装壳体轻量化、低成本,其封装工艺对设备和生产线要求低,

封装工序简单,封装材料低成本;相比塑封sip模块结构,主要改善了其塑封料吸潮问题,可大幅增强其环境适应性,小批量研制时投入低、成本低,具有明显的经济优势。

附图说明

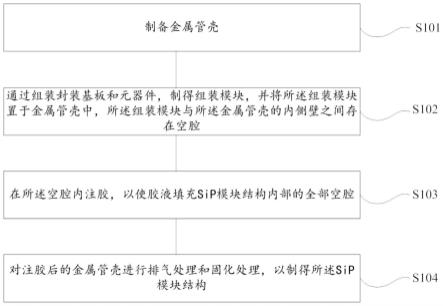

40.图1是本实施例提供的一种sip模块结构的加工工艺流程图。

41.图2是本实施例提供的一种sip模块结构的刨面图。

42.图3是本实施例提供的一种sip模块结构的底视图。

具体实施方式

43.下面将结合附图以及具体实施例对本发明作进一步详细的说明。

44.参照图1,示出了本实施例提供的图1是本实施例提供的一种sip模块结构的加工工艺流程图。参照图2,示出了本实施例提供的是本实施例提供的一种sip模块结构的刨面图;参照图3,示出了本实施例提供的一种sip模块结构的底视图。

45.需要说明的是,塑封sip模块结构则是采用现有的半导体塑封工艺线加工,采用高压注塑方式实现封装体固化,只是在设计上采用了多片裸芯片。这种结构由于没有管壳,故其相对金属和陶瓷封装的优势是集成密度高、重量轻、抗过载能力强、大批量生产成本较低等,但是其相对陶瓷和金属封装存在不足主要有亮点,其一是非密封塑料包封结构,塑封料大面积暴露在环境中会存在缓慢吸潮的情况,后期使用会出现分层甚至爆米花效应,直接制约其使用寿命和应用可靠性;其二是产品结构受限,形式单一,由于材料应力,立体组装堆叠层数较多时极容易出现气泡、分层和冲丝失效,模块尺寸较大时在热失配应力下出现基板开裂或者焊点开裂,直接影响产品成品率和应用可靠性。

46.本示例性实施方式中,本发明实施例所公开的一种sip模块结构的加工工艺及sip模块结构,其中,sip模块结构包括元器件、封装基板、金属管壳,加工工艺包括:制备金属管壳、模块组装、灌封;通过基板和元器件的组装,获取组装模块,并将组装模块置于金属管壳中,组装模块与金属管壳的内侧壁之间存在空腔;在空腔内注胶,以使胶液覆盖sip模块结构内部全部空腔;对注胶后的金属管壳进行排气处理和固化处理,以制得所述特定结构的sip模块结构。本发明提出基于灌封工艺技术的轻量化金属管壳灌封sip模块结构及加工工艺,具有组装工艺简易、设备依赖性低、抗过冲能力强,耐环境适应性强、低成本的特点。

47.如图1所示,第一方面,本发明实施例所公开的一种sip模块结构的加工工艺,其中,所述sip模块结构包括元器件、封装基板、金属管壳,加工工艺包括:步骤s101-步骤s104。

48.步骤s101.制备金属管壳。

49.本示例实施方式中,管壳制作过程如下:本发明所示sip模块结构的管壳采用金属材质,经模具冲压后形成开口腔体结构,再经电镀或阳极氧化表面处理工艺处理后形成。

50.步骤s102.通过组装封装基板和元器件,制得组装模块,并将所述组装模块置于金属管壳中,所述组装模块与所述金属管壳的内侧壁之间存在空腔。

51.本示例实施方式中,本发明所示sip模块结构的封装基板通常采用多层pcb,单面或双面贴装电路,通过内部多层布线实现电路之间的电气连接。转接基板通常采用双面pcb,通过pcb孔实现两面信号连接。封装基板和转接基板采用bga形式连接。基板采用圆角

矩形结构,基板尺寸略小于管壳内部尺寸。在烘干处理后,以封装基板为载体,采用标准的回流焊工艺双面贴装电路和无源元件,再在封装基板和转接基板上涂焊膏回流焊实现两个基板的结合。

52.步骤s103.在所述空腔内注胶,以使胶液填充sip模块结构内部的全部空腔。

53.本示例实施方式中,模块完成焊接后,将模块放置在金属壳体中,经限位调平后,选择四个角中一个作为注胶口,其它三个开口作为出气口,缓慢注胶,直到完全流平,然后对中心区域进行补胶,使液面完全覆盖器件且不超过转接基板。

54.步骤s104.对注胶后的金属管壳进行排气处理和固化处理,以制得所述sip模块结构。

55.本示例实施方式中,完成注胶工艺后放入真空干燥箱中进行排气和固化处理。

56.本发明结合现有sip封装技术优缺点,提出基于灌封工艺技术的轻量化金属管壳灌封sip设计结构及制造方法,具有组装工艺简单、设备依赖性低、抗过冲能力强,耐环境适应性强、低成本的特点。相比陶封和金属封装sip模块结构,其封装壳体轻量化、低成本,其封装工艺对设备和生产线要求低,封装工序简单,封装材料低成本;相比塑封sip模块结构,主要改善了其塑封料吸潮问题,可大幅增强其环境适应性,小批量研制时投入低、成本低,具有明显的经济优势。

57.在一种具体实施方式中,步骤制备金属管壳包括:

58.获取金属板材;经模具冲压后形成开口腔体结构,再经电镀或阳极氧化表面处理工艺处理后制得所述金属管壳。

59.在一种具体实施方式中,步骤通过组装封装基板和元器件,制得组装模块包括:

60.选取多层的pcb板作为封装基板,并在所述pcb板的单面或双面贴装电路;各层所述pcb板之间通过电路连接。

61.获取双面pcb板作为转接基板;所述转接基板与所述封装基板连接。

62.以所述封装基板为载体,在所述封装基板的双面贴装电路和/或无源元件。

63.将所述转接基板固定连接在贴装完成的封装基板上,制得所述组装模块。

64.在一种具体实施方式中,步骤在所述空腔内注胶,以使胶液填充sip模块结构内部的全部空腔中,所述胶液完全覆盖封装基板、贴装电路和/或无源元件,且覆盖部分所述转接基板。

65.在一种具体实施方式中,步骤在所述封装基板的双面贴装电路和/或无源元件,采用标准的回流焊工艺双面贴装电路和/或无源元件。

66.在一种具体实施方式中,步骤将所述转接基板固定连接在贴装完成的封装基板上中,采用的固定方式为:

67.在封装基板和转接基板上涂焊膏进行回流焊,使得所述转接基板焊接固定在封装基板上。

68.在一种具体实施方式中,所述封装基板的结构为圆角矩形结构。

69.第二方面,本技术提供了一种sip模块结构,由上述的sip模块结构的加工工艺制得,包括:金属管壳;组装模块,置于所述金属管壳中,且与所述金属管壳的侧壁之间存在空腔;灌封胶,填充在所述空腔内,用于将所述组装模块固定在所述金属管壳内。

70.本示例实施方式中,请参见图2、图3;图2中,1.为金属管壳,通常是金属材料,为长

方体腔体结构;2.为sip模块结构,通常为塑封电路,焊接形式不限;3.为灌封胶,内部空腔部分全部由灌封胶填充。

71.在一种具体实施方式中,所述组装模块包括:封装基板;转接基板,固接在所述封装基板上,与所述封装基板连接,用于从封装基板上信号的引出。

72.本示例实施方式中,请参见图2,图3中,3.所示四个角为灌封的注胶口和出气口;4.为封装基板,通常是pcb板,也可为ic载板或其它基板,圆角矩形结构;5.为转接基板,实现从封装基板上信号的引出,通常为pcb板,环形结构。

73.在一种具体实施方式中,还包括:集成芯片,集成在所述封装基板上。用户可以根据实际使用需求来选取上述集成芯片,用户可以根据其所想要实现的功能以及实现该功能所需要的芯片性能来选择上述集成芯片的型号,本技术不对上述集成芯片的类型做限定。

74.本发明实现的灌封sip模块结构具有如下优点:

75.1.在模块结构中引入轻量化金属封装管壳覆盖模块的顶面和侧面,配合模块焊板应用中底部填充工艺,可避免传统塑封sip模块结构大面积塑封料暴露导致的吸潮问题,使具备更高的可靠性和更长的使用寿命。

76.2.模块组装采用pcb焊接最常用的回流焊工艺,相比传统的金属封装、陶瓷封装和塑封sip的封装生产线,工艺过程简单高效,设备和生产场地要求低,封装线投入低。

77.3.封装成本低,主要表现为:

78.使用pcb作为封装基板,相比陶瓷基板和ic载板成本,无开模费,工程费更低,加工周期更短。

79.使用冲压金属管壳作为封装壳体,相比陶瓷封装壳和传统金属封装壳,工艺更加简单,成本更低。

80.模块组装采用回流焊工艺,相比键合和fc工艺过程更加简单,成本更低。

81.灌封相比高压注塑对场地和设备的要求更低,小批量研制成本更低。

82.综上,本发明实现的灌封工艺sip模块结构通过在封装结构、封装基板、工艺流程等上的优化,使具备传统塑封电路的抗过冲能力和陶瓷及金属封装电路的长期可靠性,同时具备小批量低成本的优势,可进一步降低sip应用成本和应用领域。

83.需要说明的是,上述所描述的实施例是申请一部分实施例,而不是全部的实施例。基于申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于申请保护的范围。本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1