电感器的制作方法

1.本发明涉及一种电感器。

背景技术:

2.专利文献1公开了一种表面安装电感器,该表面安装电感器具备金属板和由含有磁性体粉的复合材料构成的成型体,该金属板包含被埋设于成型体的第一金属板部和从第一金属板部的端部延伸至成型体外的第二金属板部,第二金属板部从成型体的侧面或者安装面侧引出,具有弯曲部并沿着成型体配置,形成至少配置于成型体的安装面侧的外部端子。

3.专利文献1:日本特开2019-153642号公报

4.如专利文献1那样,在将延伸成线状的导线部埋设于磁芯的结构的电感器中,存在由于在成型磁芯时等导线部变形,而电感值偏离规格允许范围的问题。

技术实现要素:

5.本发明的目的在于提供一种能够将电感值收敛在规格允许范围内的电感器。

6.本发明的一个方式是在包含磁性粉的磁芯中埋设有导体的电感器,其特征在于,上述磁芯具备:安装面,在安装时朝向安装基板侧;上表面,与该安装面对置;一对端面,与上述安装面正交;以及一对侧面,与上述安装面和上述一对端面正交,上述导体具备:导线部,在上述磁芯的内部横跨上述一对端面地延伸;以及电极部,从上述端面中的每个端面导出,并沿着上述端面和上述安装面延伸,在从上述侧面观察上述磁芯的侧视时,上述导线部向上述安装面侧弯曲。

7.根据本发明,能够将电感值收敛在规格允许范围内。

附图说明

8.图1是从上表面侧观察本发明的第一实施方式的电感器的立体图。

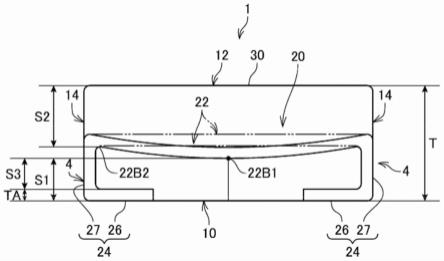

9.图2是观察电感器的侧面的俯视图。

10.图3是观察电感器的端面的俯视图。

11.图4是观察电感器的安装面的俯视图。

12.图5是示出电感器的内部结构的透视立体图。

13.图6是电感器的制造工序的示意图。

14.图7是电感器的lt剖视图。

15.图8是表示lt剖面上的导线部的高度位置与电感值的关系的图。

16.图9是本发明的第二实施方式的电感器的lt剖视图。

17.图10是表示lt剖面上的导线部的高度位置与电感值的关系的图。

18.图11是图9的a-a切剖视图。

19.附图标记说明

20.1...电感器;2...坯体;10...安装面;12...上表面;14...端面;16...侧面;20...导体;22...导线部;22b...导线部的底面;22b1...第一部位;22b2...第二部位;24...电极部;30...磁芯;40...第一片状物;42...第二片状物;k...高度位置;k1...最低高度位置;ka...规定高度位置;m...规格允许范围;m1...允许范围的下限值;s1...第一距离;s2...第二距离;s3...第三距离。

具体实施方式

21.以下,参照附图对本发明的实施方式进行说明。

22.图1是从上表面12侧观察第一实施方式的电感器1的立体图。图2是观察电感器1的侧面16的俯视图,图3是观察电感器1的端面14的俯视图,图4是观察电感器1的安装面10的俯视图。

23.本实施方式的电感器1构成为表面安装型的电子部件,具备大致长方体形状的坯体2和设置于该坯体2的表面的一对外部电极4。

24.以下,在坯体2中,将在安装时朝向未图示的安装基板的面定义为安装面10(图4),将与安装面10对置的面称为上表面12,将与安装面10正交的一对面称为端面14,将与这些安装面10及一对端面14正交的一对面称为侧面16。

25.另外,如图1所示,将从安装面10到上表面12的距离定义为坯体2的厚度t,将一对侧面16之间的距离定义为坯体2的宽度w,将一对端面14之间的距离定义为坯体2的长度l。

26.图5是示出电感器1的内部结构的透视立体图。

27.坯体2具备导体20和埋设有该导体20的大致长方体形状的磁芯30,构成为将这样的导体20封入到磁芯30的导体封入型磁性部件。

28.磁芯30是通过在内部包含有导体20的状态下对混合磁性粉与树脂而成的混合粉加压以及加热而压缩成型为大致长方体形状的成型体。在磁芯30的表面存在与磁芯30的内部相比被进一步氧化的氧化绝缘膜。另外,在本实施方式的混合粉中,除了磁性粉以及树脂以外还混合有硫酸钡作为润滑剂。

29.本实施方式的混合粉的相对于磁性粉的树脂量约为3.1wt%。

30.另外,本实施方式的磁性粉包含平均粒径相对较大的大粒子的第一磁性粒子和平均粒径相对较小的小粒子的第二磁性粒子这两种粒度的粒子,在压缩成型时,通过作为小粒子的第二磁性粒子与树脂一同进入到大粒子的第一磁性粒子之间,从而能够增大磁芯30的填充率,另外透磁率也得到提高。

31.在这里,第一磁性粒子与第二磁性粒子的配合比(重量比)为70:30至85:15,优选为70:30至80:20,在本实施方式中为75:25。

32.另外,优选第一磁性粒子与第二磁性粒子的平均粒径的比为5.0以上。

33.此外,磁性粉也可以通过包含第一磁性粒子与第二磁性粒子之间的平均粒径的粒子,来包含三种以上的粒度的粒子。

34.在本实施方式中,第一磁性粒子和第二磁性粒子均是具有金属粒子和覆盖该金属粒子的表面的绝缘膜的粒子,金属粒子使用fe-si系非晶合金粉,绝缘膜使用磷酸锌。金属粒子被绝缘膜覆盖,从而提高绝缘电阻和耐电压。

35.此外,在第一磁性粒子中,金属粒子也可以使用无cr的fe-c-si合金粉、fe-

ni-al合金粉、fe-cr-al合金粉、fe-si-al合金粉、fe-ni合金粉、fe-ni-mo合金粉。

36.另外,在第一磁性粒子和第二磁性粒子中,绝缘膜中可以使用其他的磷酸盐(磷酸镁、磷酸钙、磷酸锰、磷酸镉等)、或者树脂材料(硅酮系树脂、环氧类树脂、酚醛系树脂、聚酰胺系树脂、聚酰亚胺系树脂、聚苯硫醚系树脂等)。

37.在本实施方式的混合粉中,树脂的材料使用以双酚a型环氧树脂为主成分的环氧树脂。

38.此外,环氧树脂也可以是苯酚酚醛清漆型环氧树脂。

39.另外,树脂的材料也可以是环氧树脂以外的树脂,另外也可以不为一种材料而为两种以上材料。例如,树脂的材料除了环氧树脂以外,还能够使用酚醛树脂、聚酯树脂、聚酰亚胺树脂、聚烯烃树脂等热固性树脂。

40.如图5所示,导体20具备在磁芯30的内部横跨一对端面14地延伸的导线部22和在该导线部22的两端一体地形成的电极部24。

41.电极部24的表面24a分别从磁芯30的端面14和安装面10露出,为了确保安装性,对这些表面24a依次实施镀镍(ni)和镀锡(sn),从而构成上述外部电极4。然后,构成于安装面10的外部电极4通过焊料等适当的安装单元与电路基板的布线电连接。

42.在本实施方式中,如图1至图5所示,导体20的电极部24构成为在大致仅使表面24a在安装面10和端面14露出的状态下埋设于磁芯30,而抑制从磁芯30突出的突出量。由此,由于几乎不需要考虑电极部24的突出,因此能够将磁芯30增大至与电感器1的规定尺寸相同的程度,能够实现小型且薄型并且高性能的电感器1。

43.若将导线部22的在磁芯30的宽度w的方向上的的长度定义为导线部宽度wa,并将电极部24的长度定义为电极宽度wb,则如图5所示,本实施方式的电极部24的电极宽度wb宽于导线部宽度wa,而实现直流电阻的低电阻化。

44.这样的电极部24在沿包含磁芯30的长度l和厚度t各方向的lt面上的lt切割面形成为大致l字形状。

45.详细而言,电极部24具有在导线部22的端部22a大致垂直地折弯并延伸的第一电极部26和在该第一电极部26的下端部26a大致垂直地折弯并延伸的第二电极部27,这些第一电极部26和第二电极部27构成为l字形状。而且,这些第一电极部26和第二电极部27的表面24a从磁芯30的端面14以及安装面10露出,构成外部电极4。

46.根据上述电极部24,与将导线部22与电极部24(外部电极4)分开独立地构成的情况相比,由于在外部电极4中在主要供电流流过的低电阻的区域亦即导线部22与电极部24(外部电极4)之间不存在接合面,因此能够抑制电阻值,并能够流动较大的电流。

47.并且,本实施方式的导体20由韧铜形成,能够流动更大的电流。

48.本实施方式的电感器1以上述的结构为基础,在长度l约为2.5mm、宽度w约为2.0mm、厚度t约为1.0mm的尺寸下,能够实现电感值约为10nh以上、直流电阻约为0.85mω以下、温度上升额定电流为15a以上(其中,温度上升40度时)、直流叠加电流为15a以上(其中,频率为1mhz)的性能。

49.这样的电感器1被用作具有通过电容器和开关来将电压升压的电荷泵方式的dcdc转换器以及lc滤波器的电源电路、高频电路的阻抗匹配用线圈(匹配线圈),可用于个人计算机、dvd播放器、数码相机、tv、移动电话、智能手机、汽车电子、医疗用/工业用机械等电子

设备。但是,电感器1的用途并不限于此,例如,也能够用于调谐电路、滤波电路、整流平滑电路等。

50.此外,在电感器1中,也可以在坯体2的除了外部电极4的范围以外的整个表面形成坯体保护层。坯体保护层的材料例如能够使用环氧树脂、聚酰亚胺树脂、酚醛树脂等热固性树脂、或者聚乙烯树脂、聚酰胺树脂等热塑性树脂。此外,这些树脂也可以还包含含有氧化硅、氧化钛等的填料。

51.图6是电感器1的制造工序的示意图。

52.如该图所示,电感器1的制造工序包含导体部件成型工序、坯体用片状物成型工序、第一片状物插入工序、第二片状物配置工序、热成型/固化工序、滚磨工序、前处理工序以及镀敷工序。

53.导体部件成型工序是成型上述导体20的工序。

54.在本实施方式中,首先,通过对规定厚度的铜板的冲压加工来形成规定形状的铜片,接下来,通过对该铜片的折弯加工来形成上述导体20。此时,电极部24的第一电极部26和第二电极部27也被折弯加工。即,通过该导体部件成型工序形成导体20,该导体20一体地具有上述导线部22和电极部24,并且在埋设于磁芯30前,电极部24的第一电极部26和第二电极部27也被预先成型(即进行预成型)。

55.片状物成型工序是成型第一片状物40和第二片状物42这两个预备成型体的工序。

56.预备成型体是通过对作为坯体2的材料的上述混合粉进行加压而成型为容易处理的固态状的部件。第一片状物40和第二片状物42分别是配置于导体20的导线部22的下侧以及上侧的预备成型体,均成型为大致板状。

57.第一片状物插入工序是在将导体20设置于成型模具后,向该导体20的导线部22的下侧且是一对电极部24之间插入第一片状物40的工序。更详细而言,导体20通过在导线部22的两侧的端部22a设置在lt剖面中呈l字形状的电极部24,该lt剖面的形状呈大致c字形状,在由这些导线部22以及一对电极部24包围的空间内插入第一片状物40。

58.第二片状物配置工序是在导体20的导线部22上载置第二片状物42的工序。

59.热成型/固化工序通过对设置于成型模具的第一片状物40和第二片状物42加热,并在第一片状物40与第二片状物42的重叠方向上加压,使它们固化,从而使第一片状物40、导体20以及第二片状物42成为一体。由此,成型内部包含有导体20的成型体。

60.如上所述,由于在将第一片状物40收纳于由导线部22以及一对电极部24包围的空间内的状态下成型,因此得到导线部22被埋设于成型体,且包含第一电极部26和第二电极部27的电极部24的表面与磁芯30大致共面地露出的成型体。另外,通过预先的上述导体部件成型工序形成电极部24的第一电极部26和第二电极部27,因此不需要用于对成型后的成型体形成这些第一电极部26和第二电极部27的加工。

61.滚磨工序是滚磨该成型体的工序,通过该工序对成型体的角部进行倒圆角。

62.前处理工序是为了对电极部24的表面24a实施镀敷而进行的前处理,包含加热工序和清洗工序。

63.加热工序是对滚磨后的成型体进行加热,使成型体的表面氧化的工序。

64.清洗工序是通过将成型体浸入到仅溶解电极部24(导体20)的部件的液剂(即通过湿式蚀刻),来清洗电极部24的表面24a的工序。

65.另外,镀敷工序是通过滚镀在电极部24的表面24a依次实施镀镍(ni)和镀锡(sn)的工序。在这里,通过成型体的表面在上述加热工序中被氧化,抑制在镀敷工序中镀敷从电极部24的表面24a延伸至成型体的表面的所谓“镀敷延伸”的产生。

66.接下来,对电感器1的内部结构进行详细叙述。

67.图7是电感器1的lt剖视图。

68.电感器1(磁芯30)的lt剖面形状是以上述厚度t为短边,并以上述长度l为长边的大致矩形状。

69.另外,导体20具备在一对端面14之间延伸的导线部22和连接于该导线部22的两侧的端部22a的电极部24,通过该电极部24沿着端面14以及安装面10延伸,从而导体20在lt剖面呈在安装面10侧开放的大致c字状形状。

70.在从侧面16(lt面)观察时,导线部22通过热成型/固化工序中的加压,向安装面10侧弯曲。对于由加压引起的导线部22的弯曲变形在后叙述。

71.图8是表示lt剖面上的导线部22的高度位置k与电感值的关系的图。

72.图8是模拟分析的结果,横轴通过第一距离s1与第二距离s2的比示出导线部22的高度位置k。如图7所示,第一距离s1是从导线部22的底面22b到安装面10的最短距离,第二距离s2是从上表面12到导线部22的底面22b的最短距离。

73.另外,图8的纵轴示出电感值的变化率,“δl值”是指从最大电感值的减少值,“l值max”是指电感器1的最大电感值。

74.在导线部22产生弯曲变形的情况下,第一距离s1是从导线部22的底面侧最低的部位(最接近安装面10的部位)亦即第一部位22b1到安装面10的距离,第三距离s3是从该第一部位22b1到第二电极部27的距离。另外,第二距离s2是从导线部22的底面侧最高的部位(最接近上表面12的部位)亦即第二部位22b2到上表面12的距离。

75.在本实施方式的电感器1中,第一部位22b1大致位于导线部22的长边方向的大致中央,第二部位22b2位于导线部22的端部22a。

76.如图8所示,可知电感值以导线部22的高度位置k为变量呈向上凸的二次函数状变化,在规定高度位置ka得到最大电感值。

77.在本实施方式中,分别设计磁芯30的厚度t、第一距离s1以及第二距离s2,使得在导线部22不弯曲变形而为直线状时导线部22配置于规定高度位置ka。

78.然而,因电感器1的热成型/固化工序中的加压,而导线部22如图7中以虚拟线所示那样弯曲,导线部22形成为从规定高度位置ka偏离的状态。

79.若进一步详细叙述,则在热成型/固化工序中,对于配置于预成型有电极部24的导体20的上下的第一片状物40和第二片状物42,沿着这些第一片状物40和第二片状物42的重叠方向施加压力。通过该加压,第一片状物40和第二片状物42崩解而混合粉流动以填埋成型模具的腔体内的空隙。

80.另一方面,在本实施方式中,配置于导体20的下侧的第二片状物42为了能够可靠地插入到由导线部22与一对电极部24包围的空间内,而预先形成为在与该空间之间产生若干空隙的尺寸。因此,与导线部22的上侧相比,在下侧存在相对更多的空隙,因上下的空隙的偏差,而在加压时产生混合粉从导线部22的上侧朝向下侧的流动。由于这样的流动作用于导线部22,而如图7中以虚拟线所示,导线部22朝向下方的安装面10侧弯曲。

81.在导线部22弯曲的情况下,由于第一距离s1相对于第二距离s2而言相对较小,因此导线部22的高度位置k低于上述规定高度位置ka,如图8所示,对应于高度位置k的降低,电感值从最大电感值单调降低。

82.根据图8可知上述电感值的降低率与高度位置k存在一一对应关系。因此,在上述最大电感值(即无弯曲的状态的电感值)是规格所要求的电感值的情况下,能够根据导线部22的高度位置k(即,弯曲的量)确定电感值相对于规格电感值的降低率,能够用于该电感值的管理。另外,通过允许弯曲,制造上的成品率提高。

83.具体而言,若高度位置k收敛于电感值的允许范围m的下限值m1所对应的最低高度位置k1与得到最大电感值的上述规定高度位置ka之间亦即规定范围,则能够判定为电感值收纳于规格允许范围m。

84.本实施方式的电感器1在将规格所要求的电感值作为最大电感值来设计各种尺寸(磁芯30的厚度t、第一距离s1、第二距离s2等)后,成型后的导线部22的高度位置k收敛于上述规定范围,由此将电感值可靠地收敛于规格允许范围m。

85.在本实施方式中,对允许范围m的下限值m1而言,电感值的降低率为20%,与该下限值m1对应的最低高度位置k1为“0.6”。

86.因此,通过将导线部22的最低高度位置k1形成为0.6以上(最大值为上述规定高度位置ka),从而得到如下品质的电感器1,即,为长度l约为2.5mm、宽度w约为2.0mm的小型尺寸,并且厚度t约为1mm的薄型,并且即使电感值从规格电感值的降低率最大也被抑制为20%。

87.在这里,如上所述,导线部22的弯曲起因于从导线部22的上侧向下侧的混合粉的流动,向导线部22的下侧插入的第一片状物40的尺寸是上述流动的一个主要的原因。因此,在不损害向导线部22的下侧的插入性的范围内通过调整第一片状物40的尺寸(与导线部22以及电极部24之间的间隙)来控制流动的程度,能够调整由该流动引起的导线部22的弯曲的量,以使得该导线部22的高度位置k收敛于最低高度位置k1至规定高度位置ka的范围。

88.另外,由于第一片状物40在加压时作为支撑导线部22的底面22b侧的部件发挥功能,所以通过调整第一片状物40的厚度(与导线部22之间的间隙),能够更有效地控制导线部22的弯曲的量。

89.根据本实施方式,起到下面的效果。

90.本实施方式的电感器1是在包含磁性粉的磁芯30中埋设有导体20的电感器1,磁芯30具备在安装时朝向安装基板侧的安装面10、与该安装面10对置的上表面12、与安装面10正交的一对端面14以及与安装面10和一对端面14正交的一对侧面16。另外,导体20具备在磁芯30的内部横跨一对端面14地延伸的导线部22和从各个端面14导出并沿着该端面14以及安装面10延伸的电极部24,在磁芯30的侧视时,这样的导线部22向安装面10侧弯曲。

91.根据该结构,通过允许导线部22的弯曲而制造上的成品率提高,另外,能够通过弯曲的量的管理来使电感值的降低收敛于规格允许范围m。

92.在本实施方式的电感器1中,通过从第一部位22b1到磁芯30的安装面10的第一距离s1与从在导线部22的底面22b内最接近磁芯30的上表面12的部位亦即第二部位22b2到该上表面12的第二距离s2的比来规定导线部22的高度位置k,第一距离s1/第二距离s2的值为“0.6”以上。

93.由此,得到磁芯30的厚度t约为1mm的薄型,并且即使电感值从规格电感值的降低率最大也被抑制为20%的品质的电感器1。

94.此外,上述的实施方式仅是本发明的一个方式的例示,能够在不脱离本发明的主旨的范围内任意地变形以及应用。

95.上述的实施方式中的水平方向和垂直方向等方向、各种数值、形状、材料只要没有特别说明,就包含起到与这些方向、数值、形状、材料相同的作用效果的范围(所谓的等同的范围)。

96.图9是本发明的第二实施方式的电感器1的lt剖视图。

97.电感器1(磁芯30)的lt剖面形状是以上述厚度t为短边、以上述长度l为长边的大致矩形形状。

98.另外,导体20具有大致平行于相当于安装时的底面的安装面10地朝向长度l的方向延伸成直线状的导线部22和连接于该导线部22的两侧的端部22a的电极部24,通过该电极部24沿着端面14以及安装面10延伸,导体20在lt剖面中呈在安装面10侧开放的大致c字状形状。

99.图10是表示lt剖面中的导线部22的高度位置与电感值的关系的图。

100.图10是模拟分析的结果,横轴通过第一尺寸s1与第二尺寸s2的比示出导线部22的高度位置。如图9所示,第一尺寸s1是从安装面10到导线部22的底面22b的距离,第二尺寸s2是从上表面12到导线部22的底面22b的距离。

101.另外,在图10的纵轴中,“δl值”是指从最大电感值的减少值,“l值max”是指最大电感值。

102.如图10所示可知电感值以导线部22的高度位置为变量呈向上凸的二次函数状变化,在规定高度位置k得到最大电感值。而且在本实施方式中,设计磁芯30以及导体20的各尺寸,使得导线部22配置于该规定高度位置k。

103.然而,在成型磁芯30时,由于导线部22如图9中以虚拟线所示那样变形为弓形,因此存在导线部22偏离规定高度位置k,电感值减少,另外,直流叠加电流也减少的情况。

104.若详细叙述,则本实施方式的电感器1的成型如下进行。即,如上述的图6所示,首先,在第一片状物插入工序和第二片状物配置工序中,在预成型有电极部24的导体20的上下配置第一片状物40以及第二片状物42,在之后的热成型/固化工序中,在第一片状物40和第二片状物42的重叠方向上施加压力。因该加压而第一片状物40和第二片状物42崩解,构成第一片状物40和第二片状物42的混合粉流动以便填埋成型模具的腔体内的空隙。

105.另一方面,在本实施方式中,配置于导体20的下侧的第二片状物42为了能够可靠地插入到由导线部22与一对电极部24包围空间内,而预先形成为在与该空间之间产生若干空隙的尺寸。因此,与导线部22的上侧相比,在下侧存在相对更多的空隙,在加压时,产生混合粉从导线部22的上侧朝向下侧的流动。由于这样的流动作用于导线部22,而如图9中以虚拟线所示,导线部22朝向下方的安装面10侧变形为弓形。

106.此外,当在成型时使用未预成型电极部24的导体20、即导线部22的端部22a未折弯的状态的导体20的情况下,不需要减小第二片状物42的尺寸。因此,在该情况下,与本实施方式相比,能够通过适当地增大第二片状物42的尺寸,来消除导线部22的上侧与下侧的空隙的差,使得不产生在导线部22产生弓形变形的程度的流动。但是,在成型中使用未预成型

的导体20的情况下,在磁芯30成型后对导体20的电极部24进行折弯加工来形成第一电极部26以及第二电极部27,因此第一电极部26和第二电极部27从磁芯30(坯体2)的表面突出,电感器1大型化第一电极部26和第二电极部27的厚度(导体20的板厚)的量,而难以小型化。

107.本实施方式的导体20具有抑制导线部22的弓形变形的结构,以下,对上述结构进行详细叙述。

108.图11是图9的a-a切剖视图。

109.a-a切割面是以包含导体20的导线部22的面(更正确而言,包含导线部22的上表面22c的面)切断坯体2而成的切割面。如该图所示,在该切割面内,在夹着导线部22的两侧,在磁芯30的内部存在连接坯体2的上表面12侧与坯体2的安装面10侧的缝隙90。

110.在热成型/固化工序中的加压时,混合粉通过这样的缝隙90,在lt剖视下从导线部22的上侧朝向下侧流动。导线部22因上述流动所受到的力根据流动的程度而变化,该流动的程度根据缝隙90的大小而变化。具体而言,缝隙90越大则流动性越好,作用于导线部22的力越减少,越抑制弓形变形。因此,通过以将流动抑制到使导线部22几乎不产生弓形变形的程度的大小来构成缝隙90,能够防止导线部22的弓形变形、或者能够将该弓形变形抑制到使电感值的劣化收敛于允许范围的程度。

111.缝隙90的大小能够以各缝隙90的总面积占根据坯体2的长度l与宽度w的乘算求出的坯体面积(=l

×

w)的比例示出。各缝隙90的总面积是从坯体面积减去导线部22的面积所得的面积,以下,将各缝隙90的总面积称为开口面积,将开口面积占坯体面积的比例称为开口面积率。

112.加压时的混合粉的流动的程度也根据当时的混合粉的粘度而变化,弓形变形也根据该粘度的不同而变化。

113.本实施方式的电感器1使用温度为107.5℃下的复数粘度η*为1.2

×

106[pa

·

s]的混合粉来成型,另外,成为导体20的导线部22的厚度(上表面22c与底面22b之间的长度)为0.1mm、导线部宽度wa为0.48mm的坯体2。而且,通过开口面积率为62%,可得到抑制成型时的导线部22的弓形变形的电感器1。

[0114]

另外,发明者通过实验确认了以下情况,即,在上述电感器1中,当导线部22的厚度为0.1mm以下的范围,并且粘度为1.1

×

106至1.3

×

106[pa

·

s]的范围时,通过开口面积率为57%至73%的范围,可抑制导线部22的弓形变形。

[0115]

此外,在上述实验中,使用流变仪(赛默飞世尔科技公司制、型号:mars60)来测定混合粉的复数粘度η*。

[0116]

另外,基于从上表面12使用x射线透视坯体2的x射线透视图像来求出坯体面积和开口面积。具体而言,根据在x射线透视图像中坯体2所占的面积来求出坯体面积。另外,求出在该x射线透视图像中导线部22所占的面积,求出从坯体面积减去该导线部22所占的面积所得的值作为开口面积。

[0117]

根据本实施方式,起到下面的效果。

[0118]

本实施方式的电感器1,具有在包含磁性粉的磁芯30中埋设有导体20的坯体2。坯体2具有:在安装时朝向安装基板侧的安装面10、与该安装面10对置的上表面12、以及与上述安装面10正交且相互对置的一对端面14。另外,导体20具备:在坯体2的磁芯30的内部横跨一对端面14地延伸的导线部22以及从一对端面14中的每个端面导出并沿着端面14以及

安装面10延伸的一对电极部24。而且,开口面积相对于坯体面积的比例为57%至73%,其中,坯体面积是在从上表面12通过x射线透视坯体2的x射线透视图像中坯体2所占的面积,开口面积是从坯体面积减去在该x射线透视像中导线部22所占的面积所得的值。

[0119]

由此,在热成型/固化工序中,即使在因加压而产生混合粉的流动的情况下,也能够抑制导线部22的弓形变形,抑制电感值的降低,另外抑制直流叠加电流的降低。

[0120]

此外,上述的实施方式仅是本发明的一个方式的例示,能够在不脱离本发明的主旨的范围内任意地变形以及应用。

[0121]

在上述的实施方式中,导体20的导线部22的宽度方向的两侧的缝隙90的大小(面积)、形状也可以分别不同。

[0122]

(附记)

[0123]

一种电感器,是具有在包含磁性粉的磁芯中埋设有导体的坯体的电感器,其中,上述坯体具有:安装面,在安装时朝向安装基板侧;上表面,与该安装面对置;以及一对端面,与上述安装面正交且相互对置,上述导体具备:导线部,在上述坯体的磁芯的内部横跨上述一对端面地延伸;以及一对电极部,从上述一对端面中的每个端面导出,并沿着上述端面以及上述安装面延伸,开口面积相对于坯体面积的比例为57%至73%,其中,该坯体面积是在从上述上表面透视上述坯体的透视图像中上述坯体所占的面积,该开口面积是从上述坯体面积减去在该透视图像中上述导线部所占的面积所得的值。

[0124]

在上述的实施方式中,导体20的导线部22也可以不是在一对端面14之间延伸成直线状的形状,而例如蜿蜒并延伸以在俯视时描绘s字。

[0125]

上述的实施方式中的水平方向和垂直方向等方向、各种数值、形状、材料只要没有特别说明,就包含起到与这些方向、数值、形状、材料相同的作用效果的范围(所谓的等同的范围)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1