圆柱电池涂覆隔膜及其制备方法与流程

1.本发明属于电池隔膜技术领域,具体来说涉及一种圆柱电池涂覆隔膜及其制备方法。

背景技术:

2.圆柱电池在高温存储的过程中,容量会出现衰减,且随着存储时间的延长,衰减程度会逐渐增大。拆解电池后发现,在隔膜靠近正极侧出现明显的黑色印记,且该印记不溶于酸、碱和有机溶剂,经专家证实此为电解液分解产物对聚乙烯基膜的侵蚀,导致的黑色有机物沉积在隔膜表面,沉积物促使隔膜的透气值出现较大增长,增大了锂电池的阻抗和离子电导率,其次,圆柱电池的内、中、外层的隔膜黑色印记程度呈递减的状态,隔膜内、中、外层透气增值的差异会导致锂电池的充放电不均匀,部分位置会出现局部极化的现象,严重影响锂电池容量的挥发。

3.随着涂层隔膜的不断发展,对应的功能涂覆隔膜也逐渐应运而生,开发一种可以同时解决上述问题的功能涂覆隔膜,必将成为圆柱锂电池产品质量的重要保证。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提供一种圆柱电池涂覆隔膜的制备方法。

5.本发明的另一目的是提供上述制备方法获得的圆柱电池涂覆隔膜。

6.本发明的另一目的是提供一种圆柱电池。

7.本发明的另一目的是提供一种涂覆浆料的制备方法。

8.本发明的目的是通过下述技术方案予以实现的。

9.一种圆柱电池涂覆隔膜的制备方法,包括以下步骤:

10.步骤1,将基膜划分成三段,所述三段依次为:内段、中段和外段,将涂覆浆料喷涂在基膜的一侧形成涂层,得到隔膜,其中,涂覆内段基膜时的车速为60~70m/min、喷头转子转速为5000~6000r/min、供料泵速为300~400r/min;涂覆中段基膜时的车速为40~50m/min、喷头转子转速为7000~8000r/min、供料泵速为400~500r/min;涂覆外段基膜时的车速为30~40m/min、喷头转子转速为9000~10000r/min、供料泵速为500~600r/min;

11.在所述步骤1中,内段、中段和外段上涂层的厚度相同。

12.在所述步骤1中,将基膜等分成三段。

13.在所述步骤1中,所述涂层的厚度为2.0~3.5μm。

14.步骤2,将步骤1所得隔膜浸入萃取剂中萃取,干燥,得到圆柱电池涂覆隔膜。

15.在所述步骤2中,所述萃取剂为3-甲基-1-丁醇。

16.在所述步骤2中,所述萃取的时间为15~25min。

17.在所述步骤2中,所述萃取的温度为20~30℃。

18.在所述步骤2中,所述干燥的温度为55~70℃,所述干燥的时间为20~35min。

19.上述制备方法获得的圆柱电池涂覆隔膜。

20.一种圆柱电池,包括所述圆柱电池涂覆隔膜,所述圆柱电池涂覆隔膜的内段、中段和外段沿制作圆柱电池时的卷绕方向从内至外设置,所述圆柱电池涂覆隔膜的涂层朝向圆柱电池的正极。

21.一种所述涂覆浆料的制备方法,包括以下步骤:先将有机溶剂、分散剂和粘结剂混合均匀,再加入抑酸剂,搅拌均匀,得到所述涂覆浆料,其中,按质量份数计,所述有机溶剂、分散剂和粘结剂的比为(10~20):(0.32~0.75):(1.9~3.5),所述抑酸剂的质量占有机溶剂、分散剂、粘结剂和抑酸剂总质量的0.5~1.0%,所述抑酸剂为六甲基二硅胺烷、七甲基二硅胺烷和六甲基二硅胺基锂中的一种或多种的混合物。

22.在上述技术方案中,所述混合均匀的搅拌速度为1500~2200rpm,搅拌时间为30~60min。

23.在上述技术方案中,所述搅拌均匀的搅拌速度为1500~1800rpm,搅拌时间为35~60min。

24.在上述技术方案中,所述有机溶剂为dmac(二甲基乙酰胺)、dmf(n,n-二甲基甲酰胺)和丙酮中的一种或多种的混合物。

25.在上述技术方案中,所述分散剂为聚丙烯酰胺或脂肪醇醚硫酸钠。

26.在上述技术方案中,所述粘结剂为pvdf。

27.本发明的有益效果如下:

28.1、本发明的涂覆浆料中含有抑酸剂,可以减少电解液中氢氟酸的含量,从而减少电解液的分解以及分解产生的沉积物,促使锂电池的容量得以充分发挥,保证了圆柱电池的电化学性能。涂覆浆料喷涂涂覆在基膜上后,减少了黑色沉积物的沉积,极大减弱了隔膜透气度的增值;

29.2、基膜内段、中段和外段采用不同的工艺参数喷涂涂覆浆料,在确保粘结性的基础上,不经过高温存储时,圆柱电池涂覆隔膜内段、中段和外段的透气值依次增加,保证了圆柱电池在高温存储的后整体上的透气值更加均匀,减轻了锂电池充放电不均衡问题,减少了电池内部极化。

附图说明

30.图1为实施例2中圆柱电池高温存储后圆柱电池涂覆隔膜的照片;

31.图2为对比例2中圆柱电池高温存储后涂覆隔膜的照片;

32.图3a为实施例2的圆柱电池涂覆隔膜的内段的sem;

33.图3b为实施例2的圆柱电池涂覆隔膜的中段的sem;

34.图3c为实施例2的圆柱电池涂覆隔膜的外段的sem。

具体实施方式

35.下面结合具体实施例进一步说明本发明的技术方案。

36.本发明具体实施方式中使用的相关仪器设备如下:

37.喷涂涂覆的设备:dcl-1200东晟智造。

38.本发明具体实施方式中使用的相关药品如下:

39.本发明实施例和对比例中用到的基膜为聚乙烯,其厚度均为12μm,基膜的透气值

为84s/100ml。

40.圆柱电池涂覆隔膜的透气值增值=圆柱电池涂覆隔膜的透气值-基膜的透气值。

41.涂覆隔膜的透气值增值=涂覆隔膜的透气值-基膜的透气值。

42.实施例1

43.一种圆柱电池涂覆隔膜的制备方法,包括以下步骤:

44.步骤1,将基膜等分成三段,三段依次为:内段、中段和外段,将涂覆浆料喷涂在基膜的一侧形成涂层,得到隔膜,其中,内段、中段和外段上涂层的厚度相同,厚度均为2.0μm,涂覆内段的基膜时的车速为60m/min、喷头转子转速为5000r/min、供料泵速为300r/min;涂覆中段的基膜时的车速为40m/min、喷头转子转速为7000r/min、供料泵速为400r/min;涂覆外段的基膜时的车速为30m/min、喷头转子转速为9000r/min、供料泵速为500r/min;

45.步骤2,将步骤1所得隔膜浸入20℃的3-甲基-1-丁醇萃取剂中萃取15min,于55℃下干燥25min,得到圆柱电池涂覆隔膜。

46.在涂覆过程中对基膜的内段、中段和外段采用不同的工艺参数进行涂覆,致使不同涂覆量的涂覆浆料喷涂在基膜表面,喷涂量的多少会影响涂覆的面积,进而会影响圆柱电池涂覆隔膜的透气性能。

47.本实施例中涂覆浆料的制备方法,包括以下步骤:在搅拌罐中,先将有机溶剂、分散剂和粘结剂以1600rpm搅拌30min混合均匀,再加入抑酸剂以1500rpm搅拌35min均匀,得到涂覆浆料,其中,按质量份数计,有机溶剂、分散剂和粘结剂的比为12:0.32:2,抑酸剂的质量占有机溶剂、分散剂、粘结剂和抑酸剂总质量的0.6%,有机溶剂为dmac(二甲基乙酰胺),分散剂为聚丙烯酰胺,粘结剂为pvdf,抑酸剂为六甲基二硅胺烷。

48.实施例2

49.一种圆柱电池涂覆隔膜的制备方法,包括以下步骤:

50.步骤1,将基膜等分成三段,三段依次为:内段、中段和外段,将涂覆浆料喷涂在基膜的一侧形成涂层,得到隔膜,其中,内段、中段和外段上涂层的厚度相同.厚度均为2.5μm,涂覆内段的基膜时的车速为65m/min、喷头转子转速为5500r/min、供料泵速为350r/min;涂覆中段的基膜时的车速为45m/min、喷头转子转速为7500r/min、供料泵速为450r/min;涂覆外段的基膜时的车速为35m/min、喷头转子转速为9500r/min、供料泵速为550r/min;

51.步骤2,将步骤1所得隔膜浸入25℃的3-甲基-1-丁醇萃取剂中萃取20min,于60℃下干燥30min,得到圆柱电池涂覆隔膜。

52.本实施例中涂覆浆料的制备方法,包括以下步骤:在搅拌罐中,先将有机溶剂、分散剂和粘结剂以1700rpm搅拌40min混合均匀,再加入抑酸剂以1600rpm搅拌40min均匀,得到涂覆浆料,其中,按质量份数计,有机溶剂、分散剂和粘结剂的比为13:0.35:2.5,抑酸剂的质量占有机溶剂、分散剂、粘结剂和抑酸剂总质量的0.7%,有机溶剂为dmf(n,n-二甲基甲酰胺),分散剂为脂肪醇醚硫酸钠,粘结剂为pvdf,抑酸剂为七甲基二硅胺烷。

53.由图3a、3b和3c可知,通过不同的工艺参数(车速、喷头转子转速和供料泵速)制备圆柱电池涂覆隔膜的内段、中段和外段,使得涂覆浆料的涂覆量及涂覆面积由低到高,对应透气值依次增大,会促使圆柱电池在高温存储后圆柱电池涂覆隔膜的透气值更加均匀稳定。

54.实施例3

55.一种圆柱电池涂覆隔膜的制备方法,包括以下步骤:

56.步骤1,将基膜等分成三段,三段依次为:内段、中段和外段,将涂覆浆料喷涂在基膜的一侧形成涂层,得到隔膜,其中,内段、中段和外段上涂层的厚度相同,厚度均为3.0μm,涂覆内段的基膜时的车速为70m/min、喷头转子转速为6000r/min、供料泵速为400r/min;涂覆中段的基膜时的车速为50m/min、喷头转子转速为8000r/min、供料泵速为500r/min;涂覆外段的基膜时的车速为40m/min、喷头转子转速为10000r/min、供料泵速为600r/min;

57.步骤2,将步骤1所得隔膜浸入30℃的3-甲基-1-丁醇萃取剂中萃取25min,于65℃下干燥35min,得到圆柱电池涂覆隔膜。

58.本实施例中涂覆浆料的制备方法,包括以下步骤:在搅拌罐中,先将有机溶剂、分散剂和粘结剂以1800rpm搅拌50min混合均匀,再加入抑酸剂以1700rpm搅拌45min均匀,得到涂覆浆料,其中,按质量份数计,有机溶剂、分散剂和粘结剂的比为14:0.4:3,抑酸剂的质量占有机溶剂、分散剂、粘结剂和抑酸剂总质量的0.8%,有机溶剂为丙酮,分散剂为脂肪醇醚硫酸钠,粘结剂为pvdf,抑酸剂为六甲基二硅胺基锂。

59.对比例1

60.一种涂覆隔膜的制备方法,包括以下步骤:

61.步骤1,将实施例1中的涂覆浆料喷涂在在基膜的一侧形成涂层,涂层的厚度为2.0μm的涂层,得到隔膜,其中,喷涂基膜时的车速为45m/min、喷头转子转速为7000r/min、供料泵速为400r/min;

62.步骤2,将步骤1所得隔膜浸入20℃的3-甲基-1-丁醇萃取剂中萃取15min,于55℃下干燥25min,得到涂覆隔膜。

63.对比例2

64.一种涂覆隔膜的制备方法,包括以下步骤:

65.步骤1,将基膜等分成三段,三段依次为:内段、中段和外段,将浆料喷涂在基膜的一侧形成涂层,得到隔膜,其中,内段、中段和外段上涂层的厚度相同.厚度均为2.5μm,涂覆内段的基膜时的车速为65m/min、喷头转子转速为5500r/min、供料泵速为350r/min;涂覆中段的基膜时的车速为45m/min、喷头转子转速为7500r/min、供料泵速为450r/min;涂覆外段的基膜时的车速为35m/min、喷头转子转速为9500r/min、供料泵速为550r/min;

66.步骤2,将步骤1所得隔膜浸入25℃的3-甲基-1-丁醇萃取剂中萃取20min,于60℃下干燥30min,得到涂覆隔膜。

67.本对比例中浆料的制备方法,包括以下步骤:在搅拌罐中,先将有机溶剂、分散剂和粘结剂以1700rpm搅拌40min混合均匀,得到浆料,其中,按质量份数计,有机溶剂、分散剂和粘结剂的比为13:0.35:2.5,有机溶剂为dmf,分散剂为脂肪醇醚硫酸钠,粘结剂为pvdf。

68.对比例3

69.一种涂覆隔膜的制备方法,包括以下步骤:

70.步骤1,将浆料喷涂在在基膜的一侧形成厚度为3.0μm的涂层,得到隔膜,其中,喷涂基膜时的车速为45m/min、喷头转子转速为7000r/min、供料泵速为400r/min;

71.步骤2,将步骤1所得隔膜浸入30℃的3-甲基-1-丁醇萃取剂中萃取25min,于65℃下干燥35min,得到涂覆隔膜。

72.一种浆料的制备方法,包括以下步骤:在搅拌罐中,先将有机溶剂、分散剂和粘结

剂以1800rpm搅拌50min混合均匀,得到浆料,其中,按质量份数计,有机溶剂、分散剂和粘结剂的比为14:0.4:3,有机溶剂为丙酮,分散剂为脂肪醇醚硫酸钠,粘结剂为pvdf。

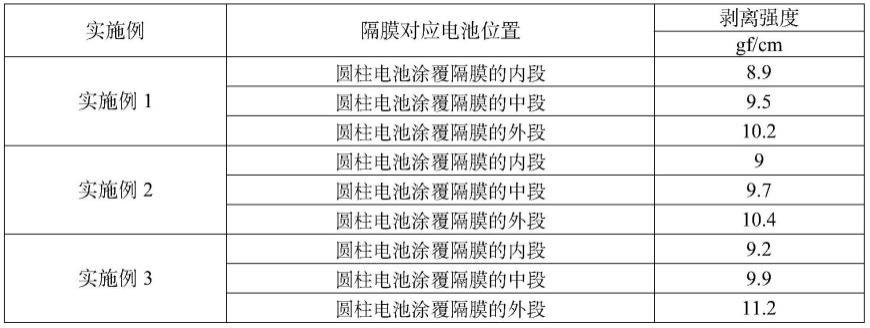

73.对实施例1~3制备的圆柱电池涂覆隔膜的内段、中段和外段进行剥离强度测试,测试结果如表1所示。

74.表1

[0075][0076]

由表1可知,实施例制备的圆柱电池涂覆隔膜的剥离强度较高,说明其粘结性很好。

[0077]

测试实施例1~3所得圆柱电池涂覆隔膜以及对比例1~3所得涂覆隔膜的透气值,结果如表3中的“高温存储前透气值”所示,其中,将对比例1和对比例3的涂覆隔膜沿制作圆柱电池时的卷绕方向从内至外设置分别等分成三段,三段依次为:内段、中段和外段。

[0078]

一种圆柱电池,包括实施例1~3中的一种圆柱电池涂覆隔膜,将圆柱电池涂覆隔膜的内段、中段和外段分别沿制作圆柱电池时的卷绕方向从内至外设置,圆柱电池涂覆隔膜的涂层朝向圆柱电池的正极。

[0079]

一种圆柱电池,包括对比例2所得涂覆隔膜,将对比例2所得的涂覆隔膜的内段、中段和外段沿制作圆柱电池时的卷绕方向从内至外设置,涂覆隔膜的涂层朝向圆柱电池的正极。

[0080]

一种圆柱电池,包括对比例1或3中的一种涂覆隔膜,将对比例1和3所得的涂覆隔膜卷绕圆柱电池,涂覆隔膜的涂层朝向圆柱电池的正极。

[0081]

上述圆柱电池的型号均为66160h,其中,电解液中溶质为lipf6,电解液中溶剂为ec(碳酸乙烯酯)和dmc(碳酸二甲酯)的混合物,按质量份数计,ec和dmc的比为1:1;

[0082]

上述圆柱电池的正极:

[0083]

制备正极浆料:将正极材料、导电炭黑和正极粘结剂混合均匀,得到正极浆料,其中,按质量份数计,正极材料、导电炭黑(深圳科晶智达)和正极粘结剂的比为8:1:1,正极材料为三元材料(ncm523,盟固利新材料),正极粘结剂为pvdf(成都科龙)。

[0084]

将正极浆料涂覆在正极集流体上,得到正极,正极集流体为铝箔,正极浆料涂覆量为7mg/cm2,涂覆厚度40μm。

[0085]

上述圆柱电池的负极:

[0086]

制备负极浆料:将负极材料、导电剂和负极粘结剂混合均匀,得到负极浆料,其中,按质量份数计,负极材料、导电剂和负极粘结剂的比为8:0.8:1.2,负极材料为石墨(贝特瑞),导电剂为科琴炭黑,负极粘结剂为丁苯胶乳(sbr,深圳亿通)。

[0087]

将负极浆料涂覆在负极集流体上,得到负极,负极集流体为铜箔,负极浆料的涂覆量为6mg/cm2,负极浆料的涂覆厚度40μm。

[0088]

对组装的圆柱电池分别进行循环测试,测试结果如表2所示。

[0089]

表2

[0090][0091]

由表2和下述表3的数据可知,实施例1和对比例1相比,证明分段涂覆的方式,经过高温存储后隔膜不同位置透气值更加均匀,减少了电池内部极化,促使锂电池容量得以充分发挥;实施例2和对比例2相比,证明抑酸剂的加入,减少了黑色有机物的沉积,提高了锂电池的电化学性能;实施例3和对比例3相比,进一步证明分段涂覆和抑酸剂配合达到圆柱电池优异的循环性能。

[0092]

对组装的圆柱电池分别于50℃高温存储48h后,拆解电池中的实施例制备的圆柱电池涂覆隔膜和对比例制备的涂覆隔膜测试透气值,其中,将对比例1和对比例3的涂覆隔膜沿制作圆柱电池时的卷绕方向从内至外设置分别等分成三段,三段依次为:内段、中段和外段,测试结果如表3中的“高温存储后透气值”所示。

[0093]

表3

[0094]

[0095][0096]

由表3的数据可知,实施例1和对比例1相比,分段涂覆的方式促使高温存储后圆柱电池涂覆隔膜的内段、中段和外段透气值差距较小更加均匀,从而保证后续锂离子转移的均衡性,减少了电池内部极化;如图1和图2所示,实施例2和对比例2相比,圆柱电池涂覆隔膜表面更加洁白,说明抑酸剂能够减少黑色有机物的沉积,极大减弱了圆柱电池涂覆隔膜透气度的增值;实施例3和对比例3相比,说明圆柱电池涂覆隔膜性能优异,保证了电池容量的极大发挥。

[0097]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1