一种氧化硅刻蚀方法与流程

1.本发明属于半导体刻蚀技术领域,更具体地,涉及一种氧化硅刻蚀方法。

背景技术:

2.随着微机电系统(英文全称micro electro mechanical system,简称mems)技术的发展,硅材料开始作为一种低成本、易加工的结构材料在微电子领域中兴起。但作为一种功能材料,硅材料的性能还有很多方面的不足,在新型mems器件——光电传输领域,其传输损耗较大,很多各种各样的材料显示出比硅更好的性能(品质因数q)。具体而言,在光波导、微波技术、传感器和生物芯片等技术领域,以氧化硅、石英和玻璃作基础材料的器件应运而生。

3.然而,目前的现有氧化硅刻蚀技术所获得的高深宽氧化硅微结构远远不能满足mems领域的需求,另外,在对氧化硅进行等离子体刻蚀时也存在侧壁角度不垂直、侧壁粗糙度大等缺陷。

技术实现要素:

4.本发明的目的是提供一种氧化硅刻蚀方法,实现刻蚀出高深宽比、高绝对深度、侧壁角度垂直和侧壁光滑的深硅刻蚀结构。

5.本发明提出一种氧化硅刻蚀方法,包括:

6.沉积步,向工艺腔室内通入第一碳氟类气体,采用第一工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,所述第一参数包括下电极功率,所述下电极功率小于200w;

7.刻蚀步,向所述工艺腔室内通入第一刻蚀气体,采用第二工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀;

8.循环执行所述沉积步和所述刻蚀步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

9.可选地,所述第一碳氟类气体为c4f8或chf3。

10.可选地,所述第一刻蚀气体为第二碳氟类气体与惰性气体的混合气体;

11.或者,所述第一刻蚀气体为第二碳氟类气体、惰性气体与h2的混合气体。

12.可选地,所述第二碳氟类气体为cf4、chf3、cf4+sf6混合气体、或cf4+nf3混合气体;所述惰性气体为ar、xe、ne或kr。

13.可选地,所述第一刻蚀气体为含f、h类气体与醇类气体的混合气体。

14.可选地,所述含f、h类气体为hf或nf3+h2混合气体,其中,nf3和h2的比例范围为2:1至1:3;所述醇类气体为甲醇、乙醇或异丙醇。

15.可选地,所述第一刻蚀气体为含f、h类气体与nh3的混合气体;

16.可选地,在每次执行所述刻蚀步之后还包括:

17.执行退火步,向工艺腔室内通入nh3并采用第三工艺参数执行退火工艺,以去除所

述刻蚀步形成的固态生成物;

18.通过循环执行所述沉积步、所述刻蚀步和所述退火步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

19.可选地,所述含f、h类气体为hf或nf3+h2的混合气体。

20.可选地,在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构之后,还包括:

21.执行去除步,向所述工艺腔室内通入第二刻蚀气体,采用第四工艺参数对所述深硅刻蚀结构进行刻蚀,以去除所述深硅刻蚀结构侧壁上的碳氟聚合物。

22.可选地,所述第二刻蚀气体包括cf4、n2和o2。

23.可选地,所述第四工艺参数包括:

24.cf4含量为:0.5%~10%;

25.n2含量为0.5%~10%;

26.o2流量范围为300~3000sccm。

27.本发明还提出一种氧化硅刻蚀方法,包括:

28.刻蚀步,向工艺腔室内通入第三碳氟类气体,采用第五工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层;

29.去除步,向所述工艺腔室内通入第三刻蚀气体,采用第六工艺参数对所述掩膜层暴露出的氧化硅层进行刻蚀,以去除所述刻蚀形貌侧壁上的碳氟聚合物;

30.循环执行所述刻蚀步和所述去除步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

31.可选地,所述第三碳氟类气体为c4f8或chf3。

32.可选地,所述第三刻蚀气体包括反应气体和辅助气体;

33.所述反应气体为o2或sf6;所述辅助气体为ar、n2或nh3。

34.本发明的有益效果在于:

35.本发明的提出的一种氧化硅刻蚀方法,通过循环执行沉积步和刻蚀步至设定循环次数完成氧化硅的深硅刻蚀,其中,在沉积步向工艺腔室内通入第一碳氟类气体对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,在刻蚀步向工艺腔室内通入第一刻蚀气体对掩膜层暴露出的氧化硅层进行等离子体刻蚀,本方法在沉积步采用的碳氟类气体不仅能够对暴露的氧化硅进行刻蚀,还能够在刻蚀形貌的侧壁形成碳氟聚合物,起到侧壁保护的作用,通过循环交替执行沉积步和刻蚀步能够在掩膜层暴露出的氧化硅层中刻蚀出高深宽比、高绝对深度、侧壁角度垂直和侧壁光滑的深硅刻蚀结构,从而提高mems器件的性能。

36.本发明的提出的另一种氧化硅刻蚀方法,通过循环执行刻蚀步和去除步至设定循环次数完成氧化硅的深硅刻蚀,其中,在刻蚀步向工艺腔室内通入第三碳氟类气体对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,在去除步向工艺腔室内通入第三刻蚀气体去除刻蚀形貌侧壁上的碳氟聚合物,本方法在沉积步采用的碳氟类气体不仅能够对暴露的氧化硅进行刻蚀,还能够在刻蚀形貌的侧壁形成碳氟聚合物,起到侧壁保护的作用,通过循环交替执行沉积步和去除步能够在掩膜层暴露出的氧化硅层中刻蚀出高深宽比、高绝对深度、侧壁角度垂直和侧壁光滑的深硅刻蚀结构,从而提高mems器件的性能。

37.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

38.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

39.图1示出了现有技术中对氧化硅刻蚀之前的sem表征图。

40.图2示出了现有技术中对氧化硅刻蚀之后的sem表征图。

41.图3示出了降低下电极功率后对氧化硅刻蚀的sem表征图。

42.图4示出了本发明实施例1的一种氧化硅刻蚀方法的流程图。

43.图5示出了本发明实施例1的一种氧化硅刻蚀方法的工艺步骤示意图。

44.图6示出了本发明实施例1的一种氧化硅刻蚀方法的刻蚀结果sem表征图。

45.图7示出了本发明实施例1获得的最大深宽比氧化硅深结构的示意图。

46.图8示出了本发明实施例2的一种氧化硅刻蚀方法的刻蚀结果sem表征图。

47.图9示出了本发明实施例2中去除侧壁沉积物之后的氧化硅刻蚀结构的sem表征图。

48.图10示出了本发明实施例2获得的最大深宽比氧化硅深结构的示意图。

49.图11示出了本发明实施例3的一种氧化硅刻蚀方法的流程图。

50.图12示出了本发明实施例3的一种氧化硅刻蚀方法的工艺步骤示意图。

51.图13示出了本发明实施例3的一种氧化硅刻蚀方法的刻蚀结果sem表征图。

52.图14示出了本发明实施例4的一种氧化硅刻蚀方法的流程图。

53.图15示出了本发明实施例4的一种氧化硅刻蚀方法的工艺步骤示意图。

54.图16示出了本发明实施例4的一种氧化硅刻蚀方法的刻蚀结果sem表征图。

具体实施方式

55.现有技术中,采用氧化硅作硅刻蚀的硬掩模时需要先对氧化硅硬掩模进行刻蚀开口,但往往光刻胶掩模角度不垂直,如图1所示,图中光刻胶掩膜呈弧形,此时很难将氧化硅的侧壁角度刻直,如图2所示,刻蚀形貌的侧壁倾斜。采用的工艺配方如表1所示:

56.表1刻蚀工艺配方

[0057][0058]

注:*下电极功率占空比30%

[0059]

在实际工艺过程中,将上述工艺配方中的下电极功率降低至200w后,发现有沉积物覆盖在氧化硅微结构的侧壁,如图3所示。对沉积物进行edx表征,发现其中的f元素证明产生了碳氟聚合物,由于这个原因,在采用c4f8作刻蚀气体刻蚀氧化硅时,由于侧壁保护的存在而使角度偏斜,现有刻蚀工艺采用c4f8作刻蚀气体,在下电极功率300w时,刻蚀氧化硅

刻蚀形貌的侧壁角度约为75

°

。

[0060]

当进一步加大下电极功率时,倾斜角度变得更加倾斜,例如下电极功率增加至700w时,c4f8作刻蚀气体刻蚀氧化硅形成的刻蚀形貌的侧壁角度约为65

°

。

[0061]

因此,与硅刻蚀相反,增加下电极功率不仅不能实现高深宽比的垂直氧化硅刻蚀,反而角度变得更加倾斜。

[0062]

因此,本发明提出一种氧化硅刻蚀方法,采用侧壁沉积保护和化学刻蚀交替进行的方式来实现氧化硅的深刻蚀,能够实现垂直光滑的侧壁刻蚀形貌。

[0063]

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

[0064]

实施例1

[0065]

如图4和图5所示,一种氧化硅刻蚀方法,包括:

[0066]

沉积步,向工艺腔室内通入第一碳氟类气体,采用第一工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,所述第一参数包括下电极功率,所述下电极功率小于200w;

[0067]

刻蚀步,向所述工艺腔室内通入第一刻蚀气体,采用第二工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀;

[0068]

循环执行所述沉积步和所述刻蚀步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

[0069]

本实施例中,所述第一碳氟类气体为c4f8或chf3。

[0070]

具体地,本实施例沉积步优选采用c4f8(八氟环丁烷)提供侧壁保护,下电极功率较小(小于200w)或者关闭,也可以选用chf3等其它碳氟类气体。在沉积步采用的碳氟类气体不仅能够对暴露的氧化硅进行刻蚀,还能够在刻蚀形貌的侧壁形成碳氟聚合物,起到侧壁保护的作用。

[0071]

沉积步的刻蚀及侧壁保护形成机理如下:

[0072]

碳氟等离子体形成:

[0073]cxfy

→

cf

n+

+cf

3*

+cf

2*

+cf

*

+f

*

+e-+光子

[0074]

sio2刻蚀:

[0075]

cf

n*

+sio2→

sif4↑

+co2↑

[0076]

侧壁保护形成:

[0077]

si+cf

n*

→

si

δ+-c-f

nδ-↓

[0078]

碳氟聚合物形成:

[0079]

ncf

2*

→

{cf2}n↓

[0080]

本实施例中,所述第一刻蚀气体为第二碳氟类气体与惰性气体的混合气体;或者,所述第一刻蚀气体为第二碳氟类气体、惰性气体与h2的混合气体。其中,所述第二碳氟类气体为cf4、chf3、cf4+sf6混合气体、或cf4+nf3混合气体;所述惰性气体为ar、xe、ne或kr。

[0081]

具体地,刻蚀步可以采用cf4和ar混合气体作化学刻蚀剂,也可以选用xe、ne或者kr来替代ar,也可以在cf4的基础上添加sf6或者nf3。若采用硅作掩模或者要提高底部对硅

的选择比,还可以在刻蚀气体中加入h2。惰性气体起到增加物理轰击作用的目的,即去除沉积物从而使刻蚀向下进行。

[0082]

需要说明的是碳氟比越高,越容易出现碳氟聚合物,具体而言,c4f8出现碳氟聚合物沉积的可能性大于chf3,再大于cf4,因此,cf4并非不可或缺,也可以在刻蚀步中使用chf3替代cf4,但chf3仍有一定的碳氟聚合物沉积作用,效果要差于使用cf4,因此在刻蚀步优选采用cf4。

[0083]

本实施例中,在所述沉积步,所述第一工艺参数还包括:

[0084]

工艺腔室压力范围为:1~100mtorr;

[0085]

上电极功率范围为:500~5000w;

[0086]

第一碳氟类气体流量范围为:10~1000sccm;

[0087]

卡盘温度范围为:-15度~100度;

[0088]

单步执行时间范围为:0.2~20s。

[0089]

本实施例中,在刻蚀步,所述第二工艺参数包括:

[0090]

工艺腔室压力范围为:1~30mtorr;

[0091]

上电极功率范围为:600~3000w;

[0092]

下电极功率范围为:50~500w;

[0093]

所述惰性气体的流量范围为:10~100sccm;

[0094]

所述第二碳氟类气体的流量范围为:10~100sccm;

[0095]

卡盘温度范围为:-15~80℃;

[0096]

单步刻蚀时间范围为:0.2~20s。

[0097]

本实施例中,优选地,可以利用bosch工艺中的时分复用方法,执行沉积步和刻蚀步循环交替进行的方式来实现氧化硅的刻蚀。

[0098]

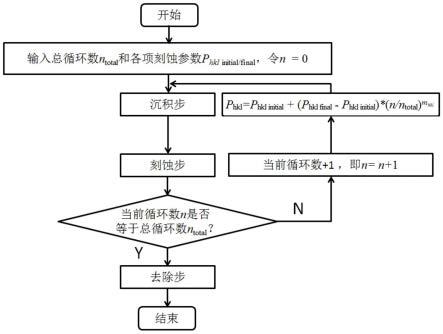

本实施例刻蚀方法的工艺流程如图1所示,其中,各项刻蚀参数包括腔压、上电极功率、下电极功率、进气流量、沉积时间、单步执行时间等,并可以根据以下公式进行递增(ramp):

[0099][0100]

式中,p

hkl

代表沉积步和刻蚀步中的腔压、上电极功率、下电极功率、进气流量、沉积时间、刻蚀时间等工艺参数中的任一参数,p

hkl initial

代表递增参数的初始值(设定值),p

hkl final

代表递增参数的终值(设定值),n代表当前循环的次数,n

total

代表总循环次数(设定值),m

hkl

表示幂指数,m

hkl

取值为大于0的小数或整数。

[0101]

本实施例中,优选p

hkl

代表下电极功率、沉积时间或刻蚀时间,可选p

hkl

代表进气流量,即腔压及上电极功率在刻蚀的循环过程中保持不变,下电极功率、沉积时间、刻蚀时间中的至少其中之一在循环过程中可以采用上述公式(1)进行递增调节。

[0102]

需要注意的是,上述公式(1)是按软件编程所惯用的以第0个循环作起始而言,若采用工艺人员更熟悉的以第1个循环作起始,则上述公式(1)可变形成该变换并不改变本发明方案的核心思想,因此下述的内容仍然采用第0个循环作起始的标准。

[0103]

本实施例中,在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构之后,还

包括:

[0104]

执行去除步,向所述工艺腔室内通入第二刻蚀气体,采用第四工艺参数对所述深硅刻蚀结构进行刻蚀,以去除所述深硅刻蚀结构侧壁上的碳氟聚合物。

[0105]

本实施例中,去除步的所述第二刻蚀气体包括cf4、n2和o2。

[0106]

所述第四工艺参数包括:

[0107]

cf4含量为:0.5%~10%;

[0108]

n2含量为0.5%~10%;

[0109]

o2流量范围为:300~3000sccm。

[0110]

工艺腔室压力范围为:0.15~0.7torr;

[0111]

上电极功率范围为:1000~2500w;

[0112]

下电极功率范围为:50~200w;

[0113]

卡盘温度范围为:-15度~100度。

[0114]

去除步的反应机理为:

[0115]

{cf2}n+o2→

cf4↑

+co2↑

[0116]

具体地,在循环执行所述沉积步和所述刻蚀步至设定循环次数之后,还需采用干法去胶步骤去除侧壁的沉积物,目的是防止侧壁沉积物对后续的工艺产生影响,同时可在去除步中同时去除掩膜层。由于八氟环丁烷既起到刻蚀的作用,同时又起到侧壁保护的作用,因此,去除步是去除刻蚀过程中产生的碳氟聚合物,以防止侧壁碳氟聚合物对后续的工艺过程产生不好的影响。采用本实施例方法对氧化硅进行完整刻蚀过程的刻蚀结构变化过程如图2所示。

[0117]

在其他实施例中,去除步也可以放到循环里,这样可能去除更彻底,但是产能会降低,因此可以根据实际需求具体选择去除步在工艺中的执行方式。

[0118]

在本实施例的一具体应用场景中,采用表2的时分复用刻蚀工艺配方对氧化硅进行刻蚀。

[0119]

表2时分复用刻蚀工艺配方

[0120][0121]

其中,沉积步工艺参数:

[0122]

腔压:10mtorr,上电极功率2200w,下电极功率100w,c4f8流量100sccm,卡盘温度20度,单步沉积时间2s。

[0123]

刻蚀步工艺参数:

[0124]

腔压5mtorr,上电极功率800w,下电极功率300w,氩气流量30sccm,cf4流量70sccm,基座冷却液温度20℃,刻蚀步单步时间随着循环数增大从初始值2s递增到终末值5s。

[0125]

在刻蚀步,利用上述公式(1)对刻蚀步的单步执行时间进行递增,即公式(1)中的

p

hkl

表示刻蚀步的单步执行时间,单步时间采用2~5s的递增(即单步执行时间的初始值p

hkl initial

设为2s,终值p

hkl final

设为5s),总循环数n

total

设定为600,若取幂指数m

hkl

=1,则第一个循环单步刻蚀时间2s,第100个循环变成2.5s,第200个循环变成3s,第300个循环变成3.5s,第400个循环变成4s,第500个循环变成4.5s,第600个循环变成5s;若取幂指数m=2,则第一个循环单步刻蚀时间2s,第100个循环变成2.1s,第200个循环变成2.3s,第300个循环变成2.75s,第400个循环变成3.3s,第500个循环变成4.1s,第600个循环变成5s;以此类推。

[0126]

本示例仅对刻蚀步的单步执行时间利用公式(1)进行递增,在具体应用过程中,也可对沉积步的至少一个参数或刻蚀步的其他参数进行递增。

[0127]

循环至设定次数之后,采用如表3所示的工艺配方执行去除步,已对刻蚀结构的侧壁沉积物进行去除:

[0128]

表3去除步工艺配方

[0129][0130]

其中,腔室压力范围0.3torr,上电极功率2500w,下电极功率100w(brf太高会对底部氧化硅造成较大损伤),cf4流量20sccm,含量0.5%~10%(cf4过高对底部氧化硅造成较大损伤),n2流量50sccm,含量0.5%~10%,o2流量2000sccm,刻蚀时间360s,卡盘温度范围-15度~100度。

[0131]

采用本实施例方案获得的氧化硅深结构如图6所示,深宽比可以达到4:1。若稍微放宽一些侧壁角度的要求,如图7所示深宽比还可以进一步做到大约5:1。

[0132]

实施例2

[0133]

一种氧化硅刻蚀方法,包括:

[0134]

沉积步,向工艺腔室内通入第一碳氟类气体,采用第一工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,所述第一参数包括下电极功率,所述下电极功率小于200w;

[0135]

刻蚀步,向所述工艺腔室内通入第一刻蚀气体,采用第二工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀;

[0136]

循环执行所述沉积步和所述刻蚀步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

[0137]

本实施例与实施例1的区别在于:

[0138]

在刻蚀步中,所述第一刻蚀气体为含f、h类气体与醇类气体的混合气体,所述含f、h类气体为hf或nf3+h2混合气体,其中,nf3和h2的比例范围优选为2:1至1:3;所述醇类气体为甲醇、乙醇或异丙醇。

[0139]

本实施例中,在所述刻蚀步,所述第二工艺参数包括:

[0140]

工艺腔室压力范围为:30mtorr~300mtorr;

[0141]

所述含f、h类气体流量范围为:50sccm~500sccm;

[0142]

所述醇类气体流量范围为:100sccm~1000sccm;

[0143]

卡盘温度范围为:-15度~100度;

[0144]

下电极功率范围为:25~500w;

[0145]

单步刻蚀时间范围为:0.2~20s。

[0146]

具体地,与实施例1相同,本实施例中的沉积步采用八氟环丁烷提供侧壁保护,下电极功率较小(小于200w)或者关闭,也可以选用chf3等其它碳氟类气体;

[0147]

对于刻蚀步,本实施例采用hf和甲醇混合气体作化学刻蚀剂,也可以选用nf3+h2来替代hf,选用乙醇、异丙醇等其它醇类替代甲醇。最后,通过干法去胶步骤去除侧壁的沉积物以及掩膜层。

[0148]

优选地,本实施例中刻蚀步的单步执行时间和下电极功率均采用公式(1)进行递增,其中刻蚀步的单步时间从2s递增至5s,下电极功率从50w递增至300w。

[0149]

本实施例的沉积步和去除步的相关工艺参数与实施例1相同。

[0150]

在本实施例的一具体应用场景中,采用表4的时分复用刻蚀工艺配方对氧化硅进行刻蚀。

[0151]

表4时分复用刻蚀工艺配方

[0152][0153]

其中,沉积步工艺参数(与实施例1相同):

[0154]

腔压:10mtorr,上电极功率2200w,下电极功率100w,c4f8流量100sccm,卡盘温度20度,单步沉积时间2s。

[0155]

刻蚀步工艺参数:

[0156]

1.工艺压力优选200mtorr;

[0157]

2.使用的工艺气体除hf以外优选ch3oh,也可以选择c2h5oh,ipa等其他醇类;

[0158]

3.工艺流量优选:hf:200sccm;ch3oh:300sccm;

[0159]

4.工艺温度优选20度;

[0160]

5.上电极功率范围不限;

[0161]

6、下电极功率随着循环数增大,从初始值50w递增到终末值300w;

[0162]

7、单步时间随着循环数增大从初始值2s递增到终末值5s。

[0163]

采用本实施例方案获得的氧化硅深结构如图8所示。

[0164]

进一步,采用与实施例1相同的(如表3所示)的工艺配方进行侧壁沉积物的去除,去除沉积物后的结构如图9所示。

[0165]

如图10所示,采用本方案最大的深宽比可以做到2:1,理论上,当刻蚀时间足够长则深宽比还可以达到更深的效果。

[0166]

实施例3

[0167]

如图11和图12所示,一种氧化硅刻蚀方法,包括:

[0168]

沉积步,向工艺腔室内通入第一碳氟类气体,采用第一工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层,所述第一参数包括下电极功率,所述下电极功率小于200w;

[0169]

刻蚀步,向所述工艺腔室内通入第一刻蚀气体,采用第二工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀;

[0170]

循环执行所述沉积步和所述刻蚀步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

[0171]

本实施例与实施例2的区别在于:在刻蚀步采用的所述第一刻蚀气体为含f、h类气体与nh3的混合气体,以及在每次执行所述刻蚀步之后还包括:

[0172]

执行退火步,向工艺腔室内通入nh3并采用第三工艺参数执行退火工艺,以去除所述刻蚀步形成的固态生成物;

[0173]

通过循环执行所述沉积步、所述刻蚀步和所述退火步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

[0174]

其中所述含f、h类气体为hf或nf3+h2的混合气体。

[0175]

具体地,本实施例中,沉积步同样采用八氟环丁烷提供侧壁保护,下电极功率较小(小于200w)或者关闭,也可以选用chf3等其它碳氟类气体;在刻蚀步,本实施例采用hf和nh3混合气体作为化学刻蚀剂,也可以选用nf3+h2来替代hf。

[0176]

本实施例的沉积步、去除步及时分复用循环方式均与实施例1相同。

[0177]

本实施例中,在所述刻蚀步,所述第二工艺参数包括:

[0178]

工艺腔室压力范围为:10~300mtorr;

[0179]

上电极功率范围为:500~2000w;

[0180]

下电极功率范围小于200w;

[0181]

所述nh3的流量范围为10~1000sccm;

[0182]

所述含f、h类气体的流量范围为10~1000sccm;

[0183]

卡盘温度范围为:-15度~100度;

[0184]

单步刻蚀时间范围为:10~1000s。

[0185]

本实施例中,在所述退火步,所述第三工艺参数包括:

[0186]

工艺腔室压力范围为:10~300mtorr;

[0187]

nh3的流量范围为:10~1000sccm;

[0188]

卡盘温度范围为:50度~500度;

[0189]

单步退火时间为:10~1000s。

[0190]

在本实施例的一具体应用场景中,采用表5的时分复用刻蚀工艺配方对氧化硅进行刻蚀。

[0191]

表5时分复用刻蚀工艺配方

[0192][0193]

其中,沉积步工艺参数

[0194]

腔压10mtorr,上电极功率2200w,下电极功率100w,c4f8流量100sccm,卡盘温度20度,单步沉积时间20s。

[0195]

刻蚀步工艺参数:

[0196]

腔压200mtorr,上电极功率750w,下电极功率100w,nh3流量200sccm,hf流量200sccm,卡盘温度20度,单步刻蚀时间180s。如果采用nf3和h2替代hf,则nf3:h2的比例范围是2:1至1:3。

[0197]

退火步工艺参数:

[0198]

腔压100mtorr,nh3流量200sccm,卡盘温度150度,单步时间300s。

[0199]

氧化硅刻蚀完成后,采用与实施例1相同的(如表3所示)的去除步工艺配方进行侧壁沉积物的去除。

[0200]

如图13所示,用该方法可以得到的最大深宽比达到3:1。

[0201]

实施例4

[0202]

如图14和图15所示,一种氧化硅刻蚀方法,包括:

[0203]

刻蚀步,向工艺腔室内通入第三碳氟类气体,采用第五工艺参数对掩膜层暴露出的氧化硅层进行等离子体刻蚀,并同时在刻蚀形貌的侧壁形成碳氟聚合物保护层;

[0204]

去除步,向所述工艺腔室内通入第三刻蚀气体,采用第六工艺参数对所述掩膜层暴露出的氧化硅层进行刻蚀,以去除所述刻蚀形貌侧壁上的碳氟聚合物;

[0205]

循环执行所述刻蚀步和所述去除步至设定循环次数,以在掩膜层暴露出的氧化硅层中刻蚀出设定的深硅刻蚀结构。

[0206]

本实施例中,所述第三碳氟类气体为c4f8或chf3,所述第三刻蚀气体包括反应气体和辅助气体,所述反应气体为o2或sf6;所述辅助气体为ar、n2或nh3。

[0207]

本实施例中,在所述刻蚀步,所述第五工艺参数包括:

[0208]

工艺腔室压力范围为:1~30mtorr,

[0209]

上电极功率范围为:600~3000w,

[0210]

下电极功率范围为:50~500w,

[0211]

所述第三碳氟类气体流量范围为:10~500sccm,

[0212]

卡盘温度范围为:-15~80℃,

[0213]

单步刻蚀时间范围0.5~50s。

[0214]

本实施例中,在所述去除步,所述第六工艺参数包括:

[0215]

工艺腔室压力范围为:1~300mtorr;

[0216]

上电极功率范围为:1000~2500w;

[0217]

下电极功率范围为:50~200w;

[0218]

所述辅助气体流量范围为:10~300sccm;

[0219]

所述反应气体流量范围为:10~1000sccm;

[0220]

卡盘温度范围为:-15度~80度;

[0221]

单步执行时间范围为:0.5~50s。

[0222]

具体地,本实施例中刻蚀步采用八氟环丁烷对氧化硅进行刻蚀,同时也可以提供侧壁保护,下电极功率适中(优选100~300w),也可以选用chf3等其它碳氟类气体,若采用硅作掩模或者要提高底部对硅的选择比,还可以在刻蚀气体中加入h2;在去除步采用o2作化学刻蚀剂,也可以选用sf6,也可以在o2或者sf6的基础上添加ar、n2、nh3辅助刻蚀。

[0223]

本实施例中仍采用实施例1中的时分复用方法,并在刻蚀步中利用公式(1)对下电极功率进行递增,优选地,下电极功率随着循环数增大从初始值200递增到终末值300。

[0224]

在侧壁沉积保护形成后利用o2去除侧壁保护聚合物,修正刻蚀形貌,本实施例的工艺流程步骤如图14所示,各步骤对应的刻蚀结构形貌变化如图15所示。

[0225]

在本实施例的一具体应用场景中,采用表6所示的时分复用刻蚀工艺配方对氧化硅进行刻蚀,循环次数为10000次。

[0226]

表6时分复用刻蚀工艺配方

[0227][0228]

其中,刻蚀步的工艺参数如下:

[0229]

腔压范围5mtorr,上电极功率22000w,下电极功率随循环进行从200w递增至300w,c4f8流量100sccm,基座冷却液温度20℃,单步时间2s。

[0230]

去除步的工艺参数如下:

[0231]

腔室压力10mtorr,上电极功率2200w,下电极功率200w,ar流量50sccm,o2流量范围100sccm,卡盘温度20度,单步时间2s。

[0232]

采用实施例方案获得的氧化硅深结构如图16所示,绝对深度可以超过100微米,深宽比可以达到2:1。

[0233]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1