将电源端子连接到半导体封装内的衬底的方法与流程

1.本公开的实施例涉及功率半导体,并且更具体地,涉及用于将电源端子连接到功率模块半导体封装内的衬底的技术。

背景技术:

2.功率半导体是用于在能量生成点和能量消耗点之间的不同阶段处将能量从一种形式转换为另一种形式的组件。功率半导体组件可以采用分立晶体管、晶闸管、二极管、绝缘栅双极晶体管(igbt)或金属氧化物半导体场效应晶体管(mosfet)的形式。或者,对于更高水平的电流或集成,组件可以采用多芯片模块的形式,其包含以所期配置或拓扑的多于一个的这些芯片或管芯。功率半导体可以以各种分立和多芯片模块格式封装。

3.半导体装置包括从半导体封装延伸的电源端子或导电“腿”,用于连接到印刷电路板和其他电路元件。用于高功率应用的电源端子典型地具有至少0.8mm的厚度并且可以是2.0mm或更大。可以使用诸如焊接、烧结和焊接(例如,大电流脉冲焊接和超声波焊接)之类的常规技术将电源端子连接到半导体封装。然而,超声波焊接是杂乱无章的,这是因为在焊接过程期间会生成颗粒、晶须或碎片状颗粒。此外,所生成的碎片是导电的并且能够干扰功率半导体单元的功能和/或半导体封装的衬底可能在超声波焊接过程期间开裂或以其他方式损坏。

4.美国专利号10,720,376描述了一种使用超声波焊接和激光焊接连接分立封装内的端子以将引线框附接到直接铜接合(dcb)衬底的方法。这种方法的缺点是,引线框越厚,将进行引线框到dcb连接所需的激光能量就越多。此外,对于大功率模块,端子可能比1mm厚得多。

5.正是关于这些和其他考虑,本改进可能是有用的。

技术实现要素:

6.提供本发明内容是为了以简化形式介绍概念的选择,其将在下面在具体实施方式中进一步描述。本发明内容并非旨在识别所要求保护的主题的关键或基本特征,也不旨在帮助确定所要求保护的主题的范围。

7.根据本公开的激光器接合方法的示例性实施例可以包括从电源端子的第一部分去除材料,使得第一部分具有第一尺寸并且电源端子的第二部分具有第二尺寸,第一尺寸小于第二尺寸,将第一部分布置在半导体装置的衬底上方,以将能量实施到第一部分和衬底之间的接口中的方式激活激光器装置,并将电源端子的第一部分连接到衬底。

8.根据本公开的功率半导体封装的示例性实施例可以包括具有夹在第一导电材料和第二导电材料之间的绝缘体材料的衬底,该衬底布置在基板上。功率半导体封装还可以包括位于第一导电材料上的电源端子。电源端子具有第一部分和第二部分。第一部分具有第一尺寸并且第二部分具有第二尺寸。第一尺寸比第二尺寸薄并且第一部分在接口处与第一导电材料相邻。第一部分和第一导电材料在接口处使用激光器装置进行转变。一旦转变

的第一部分和第一导电材料固化,就在第一导电材料和电源端子之间建立电连接。

附图说明

9.图1-图4是示出根据示例性实施例的功率模块半导体封装的图;

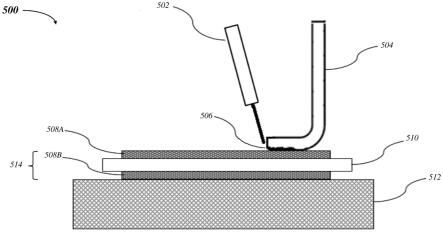

10.图5是示出根据示例性实施例的激光器接合方法的图;

11.图6a-图6f是示出根据示例性实施例的激光器接合方法的图;

12.图7是示出根据示例性实施例的激光器接合方法的图;并且

13.图8是示出根据示例性实施例的激光器接合方法的操作的流程图。

具体实施方式

14.公开了一种将电源端子连接到半导体封装内的衬底的方法。电源端子连接方法最小地适配电源端子,使得可以使用激光器处理将电源端子焊接到衬底上。电源端子可以以多种方式适配,使得电源端子和衬底之间的接口可以被激光器装置熔化,从而允许电源端子接合到衬底。

15.图1-图4是根据示例性实施例的功率半导体封装的代表性横截面图。图1中所示出的功率半导体封装100以金属散热器112为特征,其将热量从电路的其余部分带走并形成封装的基板。衬底114被示出为由两种导电材料108a和108b(统称为“导电材料108”)组成的夹层结构,其覆盖绝缘材料110,诸如陶瓷。通过使用焊接层或烧结层106将衬底114焊接或烧结到金属散热器112。硅或硅基芯片或管芯120通过焊接层或烧结层106连接到衬底114的顶部金属电路层108a。金属导线、金属带、金属夹116或它们的组合连接到管芯120和提供与封装互连的金属层。接触元件/端子引线(本文简称为“端子”或“电源端子”)104也附接或添加到衬底114的顶部金属电路层108a。封装层118包住散热器112上方的电路元件,并且封装或外壳122保护元件免受外部暴露,其中仅暴露接触元件/端子引线104。包装或外壳122可以由塑料材料制成。

16.图2中所示出的功率半导体封装200以功率半导体封装100的许多元件为特征。衬底214由夹在两个金属电路208a和208b之间的绝缘体材料210(诸如陶瓷)组成。两个或更多个硅或硅基芯片或管芯220布置在衬底214上方。端子204焊接或烧结到衬底214的顶层208a上。封装元件被封装在封装层218中并且还封装到可以是塑料的封装或外壳222中。再一次地,只有端子204延伸到封装或外壳222的外部。封装200是暴露的dcb的示例。暴露的dcb封装具有与冷却器物理接触的接口。相比之下,基板模块的基板顶部具有dcb,其中基板与冷却器物理接触。

17.图3中所示出的功率半导体封装300以散热器312和桥夹324为特征。衬底314以覆盖了陶瓷绝缘体310的金属电路308a、308b为特征。衬底314的每个集合上布置有两个或更多个硅或硅基芯片或管芯320。桥夹324连接衬底314,并且每个衬底已通过焊接层或烧结层306附接。金属导线、金属带、金属夹或它们的组合316连接在芯片/管芯320和相应的衬底314之间。封装元件被封装在封装层318中并且包含在外壳/封装322内,其中只有端子304在封装外部是可见的。

18.图4中所示出的分立功率半导体封装400以两个或更多个接触元件/端子引线404、金属导线、金属带、金属夹或它们的组合416、金属层408a和408b(其中电路结构位于金属层

408a上)、封装材料(转移模化合物)418、焊接/烧结层406和半导体管芯/芯片420为特征。

19.功率半导体封装100、200、300和400可以适用于下面更详细描述的激光器接合方法。

20.图5是根据示例性实施例的用于将电源端子连接到半导体封装内的衬底的激光器接合方法500的代表性图。激光器装置502用于将电源端子504连接到衬底514。使用激光器装置502,激光器接合方法500采用激光器处理以足以允许电流从端子流向衬底并且反之亦然的方式将电源端子504固定或接合到衬底514。

21.接口506被示出在电源端子504和衬底514之间。在示例性实施例中,激光器接合方法500涉及通过借由激光器装置502插入能量将电源端子504附接到衬底514,使得电源端子焊接到衬底上。在相对较小的区域(接口506)内,电源端子504和衬底514的固体材料发生转变(熔化伴随连续快速凝固),从而导致焊接连接。接口506意旨示出每种物质、电源端子504和衬底514的部分转变(熔化伴随连续快速凝固)。因此,激光器接合方法500加热电源端子504和衬底514,使电源端子504能够接合到衬底514。在一个实施例中,电源端子504和衬底514都升高温度并转变(熔化伴随连续快速凝固),即,每种材料都达到其熔化温度。本文描述的激光器处理也可称为激光器接合。

22.在图5中,衬底514布置在功率半导体封装的基板512的顶部。基板512可以是诸如图1或图3中的散热器。衬底514示出为夹层结构,由覆盖绝缘材料510的两种导电材料508a和508b(统称为“导电材料508”)组成。(它是实际上是衬底514的顶层导电材料508a,其在激光器接合过程期间将被转变(熔化伴随连续快速凝固))。在示例性实施例中,基板512由金属散热器组成。衬底(直接铜接合(dcb)材料)被焊接或烧结到金属散热器上。在一个实施例中,绝缘材料510是一种热接口材料(tim),其设计用于增强两个被覆盖的导电材料508之间的热耦合。在示例性实施例中,绝缘材料510由氧化铝、氮化铝或另一种陶瓷组成。

23.衬底514的夹层结构可以由多种材料形成。在示例性实施例中,衬底514的导电材料508由金属导电材料组成,诸如铜、铝或烧结铜浆。在可替选实施例中,衬底514由直接铜接合(dcb)或直接接合铜(dbc)、直接铝接合(dab)或直接接合铝(dba)材料组成。在另一个实施例中,衬底514由活性金属钎焊(amb)衬底组成。

24.在示例性实施例中,电源端子由高导电材料组成,诸如铜或铜合金、铝或铝合金、或银或银合金。此外,电源端子可以镀有镍、银或金,它们可以物理或化学地添加到表面。用于高功率应用的电源端子典型地具有至少0.8mm的厚度,并且可能厚达2.0mm或更多,这是因为这些端子设计用于传导大电流,但电源端子的厚度可能与这些值不同。激光束应用典型地在没有典型电源端子那么厚的材料上操作。激光是高能光束,并且在很短的时间段内将高能量施加到薄的表面上,从而熔化、外加固化(焊接)材料。用于焊接的激光束并不意味着切割诸如电源端子504之类的粗条,以将端子焊接到下面的接口。

25.在图5中,激光器502以一定角度定位在电源端子504的连接部分的底部附近。这使得激光器502能够足够靠近接口506,使得使衬底514的顶层508a和电源端子504与激光器接触并转变(熔化伴随连续快速凝固)。然而,由于电源端子504非常厚,激光器502以不合适的角度定位,以便同时转变端子的一部分和衬底514的顶层508a的一部分。在某些情况下,即使激光器502以一定角度定位,也不能保证熔化电源端子504,这是因为熔化电源端子的厚部分所需的能量高于激光器容易提供的能量。

26.图6a-图6f是根据示例性实施例的激光器接合方法600a-600f(统称为“激光器接合方法600”)的代表性图,用于将电源端子连接到衬底,从而在它们之间建立电连接,其中衬底布置在功率半导体封装的基板上。激光器接合方法600优于图5的激光器接合方法500,这是因为电源端子在第一部分处的厚度被策略性地(部分地)减小,而电源端子的其余部分保持其原始厚度。在示例性实施例中,第一部分靠近电源端子的边缘。这可确保了保持为功率半导体封装选择的电源端子特性,诸如机械强度、导电性和热管理。

27.图6a-图6f以激光器装置602、相应的电源端子604a-f(统称为“一个或多个电源端子604”)、接口606、电源端子618a-f的相应第一部分(统称为“一个或多个第一部分618”)以及布置在金属散热器612顶部的衬底614为特征。基板可以是暴露的直接铜接合(dcb)或可以包括散热器,诸如在图1-图4中。在示例性实施例中,衬底614是由覆盖绝缘材料610的两种导电材料608a和608b(统称为“一个或多个导电材料608”)组成的夹层结构。在另一个实施例中,衬底614是dcb、dab、或由金属导电材料组成的amb(活性金属钎焊)结构。

28.与图5中所示出的操作相比,激光器接合方法600修改了电源端子以促进使用激光器接合在端子和衬底之间进行有效连接。此外,在示例性实施例中,对电源端子的修改是最小的,这是因为布置在接口上方的电源端子的部分(即第一部分618a)被修改,而电源端子的剩余部分保持不变。因此,在示例性实施例中,电源端子604a的特性诸如机械强度、导电性和热管理得以保持。

29.在图6a中,电源端子604a具有修改,其中制作电源端子的第一部分618a的矩形切口616a。这减小了电源端子604a的厚度,使激光器装置602能够在接口606处的矩形切口616a下方使衬底614的导电材料608a和电源端子604a转变(熔化伴随连续快速凝固)。

30.在图6b中,电源端子604b具有修改,其中制作了电源端子的第一部分618b的v形切口616b。这减小了电源端子604b的厚度,使激光器装置602能够在接口606处的v形切口616b下方使衬底614的导电材料608a和电源端子604b转变(熔化伴随连续快速凝固)。

31.在图6c中,电源端子604c具有修改,其中制作了电源端子的第一部分618c的u形切口616c。这减小了电源端子604c的厚度,使得激光器装置602能够在接口606处的u形切口616c下方使衬底614的导电材料608a和电源端子604c转变(熔化伴随连续快速凝固)。

32.在图6d中,电源端子604d具有修改,其中制作电源端子的第一部分618d的阶梯形切口616d。这减小了电源端子604d的厚度,使激光器装置602能够在接口606处的阶梯形切口616d下方使衬底614的导电材料608a和电源端子604d转变(熔化伴随连续快速凝固)。

33.在图6e中,电源端子604e具有修改,其中制作了形成电源端子的端部部分618e的薄唇缘的切口616e。这减小了电源端子604e的厚度,使激光器装置602能够在接口606处的切口616e下方使衬底614的导电材料608a和电源端子604e转变(熔化伴随连续快速凝固)。

34.在图6f中,电源端子604f具有修改,其中制作了形成电源端子的端部部分618f的倾斜唇缘的倾斜切口616f。这减小了电源端子604f的厚度,使激光器装置602能够在接口606处的倾斜形状的切口616f下方使衬底614的导电材料608a和电源端子604f转变(熔化伴随连续快速凝固)。

35.在示例性实施例中,激光器接合方法600确保了使用激光器接合技术在绝缘衬底614的顶部金属层(例如,导电材料608a)和电源端子604之间形成接触。与诸如超声波焊接等其他传统技术相比,激光器接合提供了更强的接合、更高的可靠性并简化了装配步骤。例

如,超声波焊接是不利的,这是因为它可能导致衬底开裂或产生碎片。碎片的导电性也是有问题的。

36.与图5的配置(其中激光器502在电源端子504和衬底514之间以一定角度布置)相比,图6a-图6f中的激光器502能够定位在电源端子的第一部分618上方。因为第一部分618比以前更薄,所以激光器装置602能够使(电源端子604和衬底614的顶层导电材料608a(指示为接口606)转变(熔化伴随连续快速凝固),从而使能电源端子604和衬底614之间的接合。

37.在示例说明600a-600f中,共同的元素是电源端子604的厚度在第一部分618处减小,第一部分618是相应接口606上方的位置,以允许激光器装置602执行将电源端子连接到衬底的转变操作(熔化伴随连续快速凝固)。此外,电源端子604仅在接口606上方的区域进行了最小修改。激光器装置602能够直接定位在电源端子604上方,而不是在电源端子和衬底614之间成角度。本领域的普通技术人员将认识到,可以对电源端子604的第一部分618进行其他修改。激光器装置可以从顶部向下朝向电源端子,或者可以如图6a-图6f中所示出的成角度。

38.在示例性实施例中,激光器接合方法600用于其中衬底614和电源端子604未布置在封装或外壳内的功率半导体装置。在其他实施例中,激光器接合方法600用于包括外壳或封装的功率半导体装置,诸如图1-图4中给出的示例。在其他实施例中,可以在将外壳附接到dcb(分立式转移模制封装)之前将电源端子附接到dcb。在其他情况下,电源端子可以是外壳的一部分,诸如在那里外壳是通过某种注模工艺生产的。然后将外壳框架胶合或接合到dcb,诸如通过使用胶水,并且将电源端子连接到dcb,诸如通过导线接合或激光器焊接。本文所示出和描述的激光器接合方法600的原理可以用多种不同类型的半导体封装来实施。

39.图7是根据示例性实施例的部分装配的功率模块700的横截面图,该部分装配的功率模块700由功率半导体封装内的接触层(衬底714)和接触元件(称为桥夹704)组成。功率模块700还包括由两个金属层708a和708b组成的衬底714,其间具有绝缘材料710,其布置在基板712或支撑结构(诸如散热器)上。激光束702处于将桥夹704焊接到衬底708的位置。桥夹704在接口706的位置处足够薄,以用于激光器接合以使桥夹和顶部金属层708a转变(熔化伴随连续快速凝固),从而将桥夹固定到衬底714上。如图6a-图6f的示例中,桥夹704可以在每一端被修改以使修改部分足够薄以执行激光器接合。

40.在示例性实施例中,激光器接合方法不仅可以用于连接到电源端子,还可以用于焊接桥夹、u形端子、v形端子以及几乎任何形状的端子。在任何一种情况下,激光器接合方法都可以使能在多种类型的电源端子和它们所接合的衬底之间的连接。

41.图8是根据示例性实施例的流程图800,其以通过激光器接合方法执行的操作为特征。从电源端子的连接端(第一部分)去除一些材料,使得保留材料的薄部分(框802)。材料可以通过电源端子的塑性变形去除,诸如压制或轧制,或者通过使用诸如研磨、铣削或切割等工艺去除材料。因此,在该操作之后,已经去除了一些材料的电源端子的第一部分将被表征为具有第一尺寸(厚度),而没有去除任何材料的电源端子的其余部分(第二部分)具有第二尺寸,其中第一尺寸小于第二尺寸。第二尺寸实际上就是电源端子的原始厚度。在示例性实施例中,第一部分尺寸小于或等于0.8mm(典型地在0.2mm和0.8mm之间)并且第二尺寸在

0.8mm和5mm之间。电源端子的薄(第一)部分定位于衬底的所期位置上方(框804)。激光器装置定位在薄(第一)部分上方并被激活,使得端子和衬底两者都转变(熔化伴随连续快速凝固)(框806)。一旦两种转变材料固化,在接口处的端子和衬底之间就建立电连接(框808)。因此完成电源端子和衬底之间的接合(框810)。

42.本文公开的激光器接合方法可用于功率半导体、直接铜接合(dcb)衬底技术和其他高压封装。在示例性实施例中,激光器接合方法用于自动化手动衬底到引线框焊接工艺以及将引线框加衬底装载到标准管芯附接设备中,这是因为这些工艺传统上采用焊接。此外,激光器接合方法有可能降低功率模块、功率半导体、dcb衬底技术和高压封装制造商的成本。

43.如本文所使用的,以单数形式叙述并以词“一”或“一个”开头的元素或步骤应理解为不排除多个元素或步骤,除非明确叙述了这种排除。此外,对本公开的“一个实施例”的引用不旨在被解释为排除也包含所述特征的附加实施例的存在。

44.尽管本公开参考了某些实施例,但是在不背离如一个或多个所附权利要求中定义的本公开的领域和范围的情况下,对所描述实施例的许多修改、变更和改变是可能的。因此,本公开旨在不限于所描述的实施例,而是其具有由所附权利要求的语言及其等价物限定的全部范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1