一种低压电力电缆及其制备方法与流程

1.本技术涉及电缆制备领域,更具体地说,它涉及一种低压电力电缆及其制备方法。

背景技术:

2.电缆是一种用来传递电力或信号电流、信号电压的导体材料,按电压可分为高压电缆和低压电缆。

3.其中低压电缆线路由线芯、绝缘层和保护层三部分组成,具有运行可靠、不立电杆、不占地面、不碍观瞻、受外界影响较小等优点;最外层的保护层用于保护绝缘层在运输、敷设及使用过程中,不受外力损伤和水分的侵入,常采用聚氯乙烯护套作为最外层的保护层。

4.低压电缆线路常用的敷设方式有,直接埋地、敷设于电缆沟内、沿墙敷设、敷设于电缆隧道内;当电缆埋入地下时,在中国南方梅雨季节的湿热条件下,极易促进霉菌的生长繁殖,容易使土壤中生长繁殖的霉菌蔓延到电缆表面;而聚氯乙烯外护套在制备过程中,常需要采用增塑剂,一般为邻苯二甲酸酯或硬脂酸钙等,而邻苯二甲酸酯和硬脂酸钙均有益于霉菌的生长繁殖,电缆表面的霉菌逐渐利用聚氯乙烯保护层中增塑剂促进自身的生长繁殖,导致聚氯乙烯保护层自身机械性能逐渐受到破坏,逐渐使聚氯乙烯保护层变薄变脆,不仅重量逐渐降低,低温伸长率大为下降,缩短了聚氯乙烯保护层的使用寿命;在没有聚氯乙烯保护层的保护下,电缆绝缘层的使用寿命也会受霉菌影响而缩短,从而影响电缆的使用寿命。

5.因此,如何在南方梅雨季节的湿润条件下,使埋入地下的电缆不易受到霉菌的腐蚀,从而使电缆具有较长的使用寿命,是一个有待解决的问题。

技术实现要素:

6.为了在南方梅雨季节的湿润条件下,使电缆不易受到霉菌的侵蚀,从而延长电缆的使用寿命,本技术提供一种低压电力电缆及其制备方法。

7.第一方面,本技术提供一种低压电力电缆,采用如下的技术方案:一种低压电力电缆,包含导体、绝缘层、内衬层、铠装层、外护套组成;外护套为聚氯乙烯外护套;聚氯乙烯外护套由聚氯乙烯料制成,聚氯乙烯料包含如下重量份原料制成:聚氯乙烯90-110份、对羟基苯甲酸甲酯15-24份、邻苯基苯酚12-20份、填料2-8份。

8.通过采用上述技术方案,聚氯乙烯、对羟基苯甲酸甲酯、邻苯基苯酚、填料相配合,利用对羟基苯甲酸甲酯、邻苯基苯酚中极性基团与聚氯乙烯分子链相结合,以非极性羟基基团为阻隔,不仅具有减弱分子间作用力,增强分子链的活动能力,使聚合物柔软,从而达到良好的增韧效果,而且能够提高交联密度,提高聚氯乙烯外护套的机械性能。

9.并且对羟基苯甲酸甲酯、邻苯基苯酚均具有较好的抑菌抗菌性能,使交联形成的聚氯乙烯外护套具有抑菌抗菌的作用,从而使聚氯乙烯外护套不易受到霉菌的侵蚀,延长聚氯乙烯外护套的使用寿命。

10.同时在填料较好的填充作用下,进一步提高聚氯乙烯外护套的机械强度,使聚氯乙烯外护套不易受到外界侵蚀而发生脆裂,进一步延长聚氯乙烯外护套的使用寿命。

11.通过延长聚氯乙烯外护套在湿润地下的使用寿命,保护电缆免受霉菌的腐蚀,从而延长电缆的使用寿命。

12.优选的,所述填料由重量比为1:0.1-0.4的改性滑石粉和纳米银粉组成。

13.通过采用上述技术方案,改性滑石粉、纳米银粉相配合,利用滑石粉、纳米银粉较好的抗菌、填充作用,进一步提高聚氯乙烯外护套的机械强度和抗菌抑菌效果,在南方梅雨季节的湿润条件下,使埋入地下的电缆不易受到霉菌的腐蚀,从而使电缆具有较长的使用寿命。

14.优选的,所述改性滑石粉采用聚六亚甲基胍包覆滑石粉改性制成。

15.通过采用上述技术方案,聚六亚甲基胍、滑石粉相配合,使聚六亚甲基胍插层到滑石粉结构内部;配合对羟基苯甲酸甲酯、邻苯基苯酚,利用改性滑石粉表面聚六亚甲基胍中胍基与对羟基苯甲酸甲酯中羟基以及邻苯基苯酚中的酚羟基相配合,通过引力作用促进聚氯乙烯、改性滑石粉、对羟基苯甲酸甲酯、邻苯基苯酚形成交联网络结构,进一步提高交联结构致密度的同时,使滑石粉较为牢固的附着在交联网络内部。

16.滑石粉、对羟基苯甲酸甲酯、邻苯基苯酚具有较好的抗菌抑菌作用,从而赋予聚氯乙烯外护套较好的抗菌抑菌效果;并且利用滑石粉较高的强度配合较为致密的交联结构,能够提高聚氯乙烯外护套的机械强度;同时,当雨水湿热条件下,较为致密的网络结构配合滑石粉的疏水、光滑性能,阻止霉菌在聚氯乙烯外护套表面附着,从而进一步避免梅雨季节埋入地下的电缆受霉菌的腐蚀,使电缆具有较长的使用寿命。

17.优选的,所述滑石粉粒径为10-40nm。

18.通过采用上述技术方案,限定滑石粉的粒径,使滑石粉较为均匀的填充在聚氯乙烯外护套中,并且不易影响聚氯乙烯外护套的成型效果,具有增强聚氯乙烯外护套机械强度的优点。

19.优选的,所述导体由铜线芯制成。

20.通过采用上述技术方案,采用铜作为线芯,使成品电缆无论是常温条件下还是高温条件下,允许应力均较高,并且延展率好,载流量大,能够延长成品电缆的使用寿命。

21.优选的,所述绝缘层由硅烷交联聚乙烯绝缘料制成。

22.通过采用上述技术方案,采用硅烷交联聚乙烯绝缘料制备绝缘层,能够提高耐热老化和耐气候老化性能,并且能够防止绝缘层被霉菌侵蚀,从而使电缆具有较长的使用寿命。

23.优选的,所述内衬层由聚氯乙烯绕包带制成。

24.通过采用上述技术方案,聚氯乙烯绕包带能够隔绝绝缘层和铠装层,减少铠装层对绝缘层产生损伤,影响绝缘层的均匀绝缘作用;并且利用聚氯乙烯绕包带较高的抗拉强度以及较好的绝缘性能,能够提高电缆的绝缘性能以及机械强度,当电缆受到外力冲击时,降低电缆所受冲击影响,从而延长电缆的使用寿命。

25.优选的,所述铠装层由非磁性钢带制成。

26.通过采用上述技术方案,当钢带铠装层单芯电缆正常运行时,导体上会通过较大的交变电流,使电缆周围产生较大的交变电磁场,而非磁性钢带不导磁,从而不易使钢带温

度升高,阻止高温条件下对绝缘层产生融化以及老化的影响,从而延长电缆的使用寿命。

27.第二方面,本技术提供一种低压电力电缆的制备方法,采用如下的技术方案:一种低压电力电缆的制备方法,包括以下步骤:s1、铜杆经拉丝退火,制得铜线,多根铜线经绞合形成铜线芯;s2、将绝缘料挤包在铜线芯外周,经交联,绝缘料形成绝缘层,制得线缆;s3、在线缆外表面绕包内衬层,然后在内衬层外周绕包铠装层,最后在铠装层外周挤包聚氯乙烯外护套,制得成品。

28.通过采用上述技术方案,在铜线芯外周依次包覆有绝缘层、内衬层、铠装层、聚氯乙烯外护套制备成品电缆,使电缆具有机械强度好、耐高温、耐湿热的优点,并且即使在湿热条件的地下,电缆也不易受到霉菌的侵蚀,从而使电缆具有较长的使用寿命。

29.优选的,s3步骤中,聚氯乙烯料采用如下方法制备而成:称取聚氯乙烯、对羟基苯甲酸甲酯、邻苯基苯酚混合后,在350-480r/min的转速下搅拌混合2-7min,然后添加填料,继续混合2-5min,再在165-170℃条件下密炼3-5min,经成型,制得成品。

30.通过采用上述技术方案,聚氯乙烯、对羟基苯甲酸甲酯、邻苯基苯酚、填料相配合,首先利用对羟基苯甲酸甲酯、邻苯基苯酚中极性基团、非极性基团的连结、阻隔性能,在聚氯乙烯分子链中起到连结、阻隔的作用,减弱聚合物分子间作用力,并使聚合物分子链柔软,实现聚氯乙烯分子链的内增塑;然后配合填料,在聚氯乙烯分子链上实现外增塑,通过内外增塑的配合,不仅能够提高聚氯乙烯外护套的增韧效果,而且使聚氯乙烯外护套具有较好的抑菌抗菌作用,保护聚氯乙烯外护套不易受霉菌的腐蚀,延长聚氯乙烯外护套的使用寿命,从而延长电缆的使用寿命。

31.综上所述,本技术具有以下有益效果:1、聚氯乙烯、对羟基苯甲酸甲酯、邻苯基苯酚相配合,在具有较好增塑作用的条件下,具有较好的抑菌抗菌性能,使交联形成的聚氯乙烯外护套具有抑菌抗菌作用,从而使聚氯乙烯外护套不易受到霉菌的侵蚀,延长聚氯乙烯外护套的使用寿命。

32.2、聚氯乙烯、聚六亚甲基胍、滑石粉、对羟基苯甲酸甲酯、邻苯基苯酚相配合制备聚氯乙烯外护套,当霉菌与聚氯乙烯外护套接触后,首先利用滑石粉疏水性,阻止水分附着在电缆表面,配合其润滑性能,阻止霉菌在电缆表面附着;并且配合聚六亚甲基胍、对羟基苯甲酸甲酯、邻苯基苯酚较好的抗菌抑菌作用,使电缆即使被埋入地下,也能够抑制霉菌的腐蚀,从而延长电缆的使用寿命。

33.3、滑石粉、对羟基苯甲酸甲酯、邻苯基苯酚具有较好的抗菌抑菌作用,从而赋予聚氯乙烯外护套较好的抗菌抑菌效果;并且利用滑石粉较高的强度配合较为致密的交联结构,能够提高聚氯乙烯外护套的机械强度;同时,在雨水湿热条件下,较为致密的网络结构配合滑石粉的疏水、光滑性能,阻止霉菌在聚氯乙烯外护套表面附着,从而进一步避免梅雨季节埋入地下的电缆受霉菌的腐蚀,延长电缆的使用寿命。

具体实施方式

34.以下结合实施例对本技术作进一步详细说明。

35.填料的制备例

以下原料中的纳米银粉购买于河北健石新材料科技有限公司生产的纳米银抗菌粉;其他原料及设备均为普通市售。

36.制备例1:填料采用如下方法制备而成:ⅰ称取聚六亚甲基胍置于水中搅拌溶解,制得质量分数2%的溶解液,将滑石粉置于溶解液中,滑石粉粒径为20nm,在20khz条件下超声分散5min,经喷雾干燥,得到改性滑石粉;ⅱ称取1kg改性滑石粉与0.25kg纳米银粉混合搅拌均匀,纳米银粉粒径为20nm,制得成品填料。

37.制备例2:填料采用如下方法制备而成:ⅰ称取聚六亚甲基胍置于水中搅拌溶解,制得质量分数2%的溶解液,将滑石粉置于溶解液中,滑石粉粒径为10nm,在20khz条件下超声分散5min,经喷雾干燥,得到改性滑石粉;ⅱ称取1kg改性滑石粉与0.1kg纳米银粉混合搅拌均匀,纳米银粉粒径为20nm,制得成品填料。

38.制备例3:填料采用如下方法制备而成:ⅰ称取聚六亚甲基胍置于水中搅拌溶解,制得质量分数2%的溶解液,将滑石粉置于溶解液中,滑石粉粒径为40nm,在20khz条件下超声分散5min,经喷雾干燥,得到改性滑石粉;ⅱ称取1kg改性滑石粉与0.4kg纳米银粉混合搅拌均匀,纳米银粉粒径为20nm,制得成品填料。

39.聚氯乙烯料的制备例以下原料及设备均为普通市售。

40.制备例4:聚氯乙烯料采用如下方法制备而成:称取100kg聚氯乙烯、20kg对羟基苯甲酸甲酯、15kg邻苯基苯酚混合后,在400r/min的转速下搅拌混合5min,然后添加5kg制备例1制备的填料,继续混合4in,再在168℃条件下密炼4min,经成型制得颗粒为1-3mm的聚氯乙烯料。

41.制备例5:聚氯乙烯料采用如下方法制备而成:称取90kg聚氯乙烯、15kg对羟基苯甲酸甲酯、12kg邻苯基苯酚混合后,在350r/min的转速下搅拌混合7min,然后添加2kg制备例1制备的填料,继续混合2min,再在165℃条件下密炼5min,经成型制得颗粒为1-3mm的聚氯乙烯料。

42.制备例6:聚氯乙烯料采用如下方法制备而成:称取110kg聚氯乙烯、24kg对羟基苯甲酸甲酯、20kg邻苯基苯酚混合后,在480r/min的转速下搅拌混合2min,然后添加8kg制备例1制备的填料,继续混合5min,再在170℃条件下密炼3min,经成型制得颗粒为1-3mm的聚氯乙烯料。

43.制备例7:本制备例与制备例4的不同之处在于:填料选用制备例2制备的填料。

44.制备例8:本制备例与制备例4的不同之处在于:填料选用制备例3制备的填料。实施例

45.以下原料均为普通市售。

46.实施例1:一种低压电缆:导体、绝缘层、内衬层、铠装层、外护套;

制备方法如下:s1、铜杆经拉丝退火,制得铜线,多根铜线经右向绞合后,制得铜线芯;s2、绝缘料通过双螺杆挤出机挤包在铜线芯外周,绝缘料为1kv硅烷交联聚乙烯绝缘料,经交联,绝缘料形成绝缘层,制得线缆;s3、在线缆外表面绕包90℃阻燃聚氯乙烯绕包带,形成内衬层,然后在内衬层外周绕包两层非磁性钢带,钢带左向螺旋状间隙绕包在内衬层上,外层钢带的中间部位在内层钢带间隙的正上方,钢带间隙等于钢带宽度的50%,钢带绕包平整、间隙均匀,形成铠装层,最后在铠装层外周挤包制备例4制备的聚氯乙烯料,聚氯乙烯料形成聚氯乙烯外护套,经检验合格,制得成品。

47.实施例2:本实施例与实施例1的不同之处在于:聚氯乙烯料选用制备例5制备的聚氯乙烯料。

48.实施例3:本实施例与实施例1的不同之处在于:聚氯乙烯料选用制备例6制备的聚氯乙烯料。

49.实施例4:本实施例与实施例1的不同之处在于:聚氯乙烯料选用制备例7制备的聚氯乙烯料。

50.实施例5:本实施例与实施例1的不同之处在于:聚氯乙烯料选用制备例8制备的聚氯乙烯料。

51.实施例6:本实施例与实施例1的不同之处在于:填料原料中滑石粉未经聚六亚甲基胍改性处理。

52.实施例7:本实施例与实施例1的不同之处在于:填料原料中以同等质量的纳米银粉替换改性滑石粉。

53.实施例8:本实施例与实施例1的不同之处在于:填料原料中以同等质量的改性滑石粉替换纳米银粉。

54.对比例对比例1:本对比例与实施例1的不同之处在于:聚氯乙烯料中以同等质量的邻苯二甲酸二酯替换对羟基苯甲酸甲酯和邻苯基苯酚。

55.对比例2:本对比例与实施例1的不同之处在于:聚氯乙烯料中以同等质量的硬脂酸钙替换对羟基苯甲酸甲酯和邻苯基苯酚。

56.对比例3:本对比例与实施例1的不同之处在于:聚氯乙烯料中以同等质量的对羟基苯甲酸甲酯替换邻苯基苯酚。

57.对比例4:本对比例与实施例1的不同之处在于:聚氯乙烯料中未添加填料。

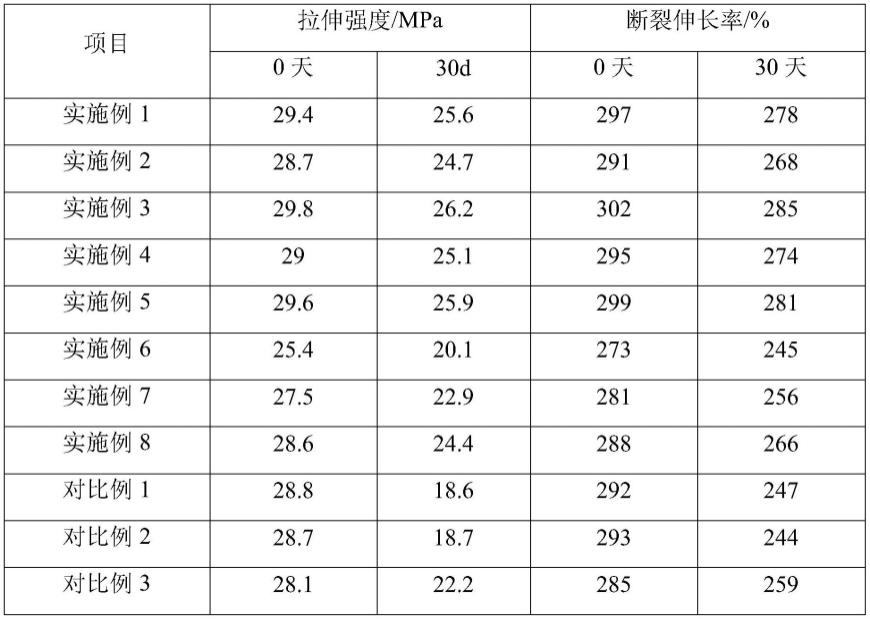

58.性能检测试验1、拉伸性能检测分别采用实施例1-8以及对比例1-4的制备方法制备成品电缆,参考gb/t1040.2-2006塑料拉伸性能的测定,检测聚氯乙烯外护套的拉伸强度,记录为0天对应数据,实施例1-8以及对比例1-4制备的试样形状、尺寸、检测条件均相同,唯一不同的是检测实施例与对比例试样不同;将成品电缆埋入相对湿度90%的土中,并维持37℃,土中霉菌的菌体数量约

为5.8*107,放置30d后,再次检测聚氯乙烯外护套的拉伸强度,记录为30d对应数据。

59.2、弯曲性能检测分别采用实施例1-8以及对比例1-4的制备方法制备成品电缆,参考gb/t9341-2008塑料弯曲性能的测定,检测聚氯乙烯外护套的断裂伸长率,记录为0天对应数据,实施例1-8以及对比例1-4制备的试样形状、尺寸、检测条件均相同,唯一不同的是检测实施例与对比例试样不同;将成品电缆埋入相对湿度90%的土中,并维持37℃,土中霉菌的菌体数量约为5.8*107,放置30d后,再次检测聚氯乙烯外护套的断裂伸长率,记录为30d对应数据。

60.表1性能测试表表1性能测试表结合实施例1-3并结合表1可以看出,制得的聚氯乙烯外护套拉伸强度和断裂伸长率均较大,并且在湿热环境下的土壤中受到霉菌的侵蚀时,拉伸强度和断裂伸长率变化较小;说明聚氯乙烯、对羟基苯甲酸甲酯、邻苯基苯酚、填料相配合,利用对羟基苯甲酸甲酯、邻苯基苯酚中极性基团与聚氯乙烯分子链相结合,以非极性羟基基团为阻隔,不仅具有减弱分子间作用力,增强分子链的活动能力,使聚合物柔软,从而达到良好的增韧效果,而且能够提高交联密度,提高聚氯乙烯外护套的机械性能;同时对羟基苯甲酸甲酯、邻苯基苯酚均具有较好的抑菌抗菌性能,使交联形成的聚氯乙烯外护套具有抑菌抗菌作用,从而使聚氯乙烯外护套不易受到霉菌的侵蚀,延长聚氯乙烯外护套的使用寿命。

61.结合实施例1和实施例4-5并结合表1可以看出,填料制备的工艺对成品聚氯乙烯外护套的拉伸强度、断裂伸长率有影响,从而对电缆的使用寿命有影响。

62.结合实施例1和实施例6-8并结合表1可以看出,实施例6填料原料中滑石粉未经聚六亚甲基胍改性处理,相比于实施例1,实施例6制备的聚氯乙烯外护套拉伸强度和断裂伸

长率均小于实施例1,并且在经过霉菌侵蚀30d后,实施例6的拉伸强度和断裂伸长率均小于实施例1,同时实施例6在0d与30d的差值大于实施例1;说明聚六亚甲基胍、对羟基苯甲酸甲酯、邻苯基苯酚相配合,利用改性滑石粉表面聚六亚甲基胍中胍基与对羟基苯甲酸甲酯中羟基以及邻苯基苯酚中的酚羟基相配合,通过引力作用促进聚氯乙烯、改性滑石粉、对羟基苯甲酸甲酯、邻苯基苯酚形成交联网络结构,从而提高聚氯乙烯外护套的机械强度,并且提高聚氯乙烯外护套的抑菌抗菌效果,从而延长电缆的使用寿命。

63.实施例7填料原料中以同等质量的纳米银粉替换改性滑石粉,实施例8填料原料中以同等质量的改性滑石粉替换纳米银粉,相比于实施例1,实施例7、8制备的聚氯乙烯外护套拉伸强度和断裂伸长率均小于实施例1,并且在经过霉菌侵蚀30d后,实施例7、8的拉伸强度和断裂伸长率均小于实施例1,同时实施例7、8在0d与30d的差值大于实施例1;说明改性滑石粉、纳米银粉相配合,利用改性滑石粉的插层填充,附着在聚氯乙烯分子链外周,而纳米银粉均匀分散在聚氯乙烯料中各位置处,从而使聚氯乙烯料中较为均匀的分散改性滑石粉和纳米银粉,进一步提高聚氯乙烯外护套的机械强度和抗菌抑菌效果,从而使电缆具有较长的使用寿命。

64.结合实施例1和对比例1-4并结合表1可以看出,对比例1聚氯乙烯料中以同等质量的邻苯二甲酸二酯替换对羟基苯甲酸甲酯和邻苯基苯酚,对比例2聚氯乙烯料中以同等质量的硬脂酸钙替换对羟基苯甲酸甲酯和邻苯基苯酚,相比于实施例1,对比例1、2制备的聚氯乙烯外护套拉伸强度和断裂伸长率均小于实施例1,并且在经过霉菌侵蚀30d后,对比例1、2的拉伸强度和断裂伸长率均小于实施例1,同时对比例1、2在0d与30d的差值大于实施例1;说明邻苯二甲酸二酯和硬脂酸钙虽然对聚氯乙烯具有良好的增塑作用,但是在霉菌作用下,邻苯二甲酸二酯和硬脂酸钙容易促进聚氯乙烯外护套表面霉菌生长繁殖,使聚氯乙烯外护套强度逐渐降低,从而影响聚氯乙烯外护套的使用寿命以及电缆的使用寿命。

65.对比例3聚氯乙烯料中以同等质量的对羟基苯甲酸甲酯替换邻苯基苯酚,相比于实施例1,对比例3制备的聚氯乙烯外护套拉伸强度和断裂伸长率均小于实施例1,并且在经过霉菌侵蚀30d后,对比例3的拉伸强度和断裂伸长率均小于实施例1,同时对比例3在0d与30d的差值大于实施例1;说明对羟基苯甲酸甲酯和邻苯基苯酚相配合,不仅能够促进网络结构的形成,提高成品聚氯乙烯外护套的机械强度,而且具有高效且长效的抗菌抑菌效果,使电缆不易受到霉菌的侵蚀,从而使地下电缆具有较长的使用寿命。

66.对比例4聚氯乙烯料中未添加填料,相比于实施例1,对比例4制备的聚氯乙烯外护套拉伸强度和断裂伸长率均小于实施例1,并且在经过霉菌侵蚀30d后,对比例4的拉伸强度和断裂伸长率均小于实施例1,同时对比例4在0d与30d的差值大于实施例1;说明对羟基苯甲酸甲酯、邻苯基苯酚、填料相配合,能够提高聚氯乙烯外护套的机械强度和抗菌抑菌作用,延长聚氯乙烯外护套的使用寿命,使电缆不易受到霉菌的侵蚀,从而使埋入地下的电缆具有较长的使用寿命。

67.3、火检性能检测采用实施例1-3的制备方法制备的成品电缆,参考gb/t3048.10—2007《电线电缆电性能试验方法第10部分:挤出护套火花试验》方法,检测成品电缆外护套受火花击穿试验。

68.结果是实施例1-3受火花试验而不击穿,说明本技术制备的外护套具有较好的性

能。

69.4、表观性能检测采用实施例1-3的制备方法制备的成品电缆,观察外护套表面光洁度、色泽、横截面有无气泡,砂眼等缺陷。

70.结果为:成品外护套表面光洁,色泽均匀,横断面上无目力可见的气泡、砂眼等缺陷,容易剥离而不损伤外护套。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1