一种锂离子电池及其制备方法与流程

1.本发明涉及锂离子电池制造领域,尤其涉及一种锂离子电池及其制备方法。

背景技术:

2.鉴于锂离子电池高的能量密度和较高的质量密度,近年来,便携式电子产品、穿戴式产品等产品的能源系统也逐渐使用锂离子电池,另外,由于小型锂离子电池加工和制作的难度要远高于普通的3c电池,因此,小型锂离子电池的市场也出现了供不应求的现象。

3.目前钢壳扣式锂离子电池普遍采用塑料密封,密封部位主要是通过超声波的焊接工艺焊接上金属负极盖板和下金属负极盒体,正极绝缘部位和正极极性中心柱均设置在上金属负极盖板上(通常为上金属负极盖板圆心角中心位置),正极绝缘部位能够让正极极性中心柱和负极绝缘,以实现电池充放电和性能测试。

4.然而,发明人发现现有技术至少存在以下问题:现有的锂离子电池内部空间尺寸没有得到更有效的利用,导致电池容量较低,进而导致锂离子电池的整体能量密度不高、续航时间较短。

技术实现要素:

5.本发明提供了一种锂离子电池及其制备方法,其能够提高锂离子电池的电池容量,从而提高锂离子电池的整体能量密度和续航时间。

6.根据本发明的一方面,提供了一种锂离子电池,包括上金属壳体和下金属壳体,所述下金属壳体包括底壁、与所述底壁共同围设形成收容空间的侧壁,所述底壁与所述上金属壳体相对设置;所述锂离子电池还包括电池芯体和极柱,所述电池芯体收容于所述收容空间内,所述电池芯体包括第一极极耳引出端和第二极极耳引出端;所述极柱绝缘设置在所述侧壁上,所述第一极极耳引出端与所述极柱连接;所述第二极极耳引出端与所述侧壁或与所述底壁连接。

7.根据本发明的另一方面,提供了一种锂离子电池的制备方法,包括:提供上金属壳体和下金属壳体,所述下金属壳体包括底壁、与所述底壁共同围设形成收容空间的侧壁,所述底壁与所述上金属壳体相对设置;提供电池芯体,其中,所述电池芯体收容于所述收容空间内,所述电池芯体包括第一极极耳引出端和第二极极耳引出端;在所述侧壁上设置极柱;将所述第一极极耳引出端与所述极柱连接,所述第二极极耳引出端与所述侧壁或与所述底壁连接。

8.另外,所述电池芯体包括邻近所述上金属壳体的顶部、邻近所述底壁的底部以及连接所述顶部和所述底部的侧边部;所述第一极极耳引出端位于所述侧边部靠近所述顶部的边缘,或,所述第一极极耳引出端位于所述侧边部靠近所述底部的边缘。

9.另外,所述第二极极耳引出端与所述侧壁连接,所述第二极极耳引出端位于所述侧边部靠近所述底部的边缘;或,所述第二极极耳引出端与所述底壁连接,所述第二极极耳引出端位于所述底部的中心区域。

10.另外,所述锂离子电池还包括绝缘带;所述绝缘带设置在所述上金属壳体和所述电池芯体之间,和/或,所述绝缘带设置在所述下金属壳体和所述电池芯体之间。

11.另外,所述锂离子电池还包括注液孔;所述注液孔设置在所述上金属壳体上,或,所述注液孔设置在所述侧壁上、且与所述极柱间隔设置。

12.另外,所述锂离子电池还包括泄压槽;所述泄压槽设置在所述上金属壳体邻近所述电池芯体的一侧,和/或,所述泄压槽设置在所述侧壁邻近所述电池芯体的一侧,和/或,所述泄压槽设置在所述底壁邻近所述电池芯体的一侧。

13.另外,所述泄压槽设置在所述底壁邻近所述电池芯体的一侧;所述泄压槽的槽深与所述底壁的厚度的比值大于或等于0.25,小于或等于0.95。

14.与相关技术相比,本发明的实施例至少具有以下优点:

15.将极柱绝缘设置在下金属壳体的侧壁,并让第一极极耳引出端与极柱连接,第二极极耳引出端与侧壁或与底壁连接,一方面能够使锂离子电池正常工作,不影响锂离子电池的正常使用;另一方面,极柱没有占据锂离子电池在电池高度上的空间,使得收容空间能够放置更大尺寸的电池芯体,从而使电池的容量更大,进而提高了锂离子电池的整体能量密度和续航时间。

16.应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

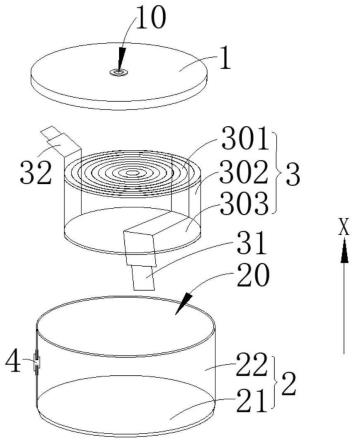

18.图1是根据本发明实施例一提供的一种锂离子电池的结构示意图;

19.图2是根据本发明实施例一提供的另一种锂离子电池的结构示意图;

20.图3是根据本发明实施例一提供的又一种锂离子电池的结构示意图;

21.图4是根据本发明实施例一提供的还一种锂离子电池的结构示意图;

22.图5是根据本发明实施例一提供的极柱和部分侧壁的剖视图;

23.图6是根据本发明实施例二提供的一种锂离子电池的结构示意图;

24.图7是根据本发明实施例三提供的一种锂离子电池的结构示意图;

25.图8是根据本发明实施例四提供的一种锂离子电池的结构示意图;

26.图9是根据本发明实施例五提供的一种锂离子电池的结构示意图;

27.图10是根据本发明实施例五提供的极柱、注液孔和部分侧壁的剖视图;

28.图11是根据本发明实施例六提供的一种锂离子电池的结构示意图;

29.图12是根据本发明实施例六提供的另一种锂离子电池的结构示意图;

30.图13是根据本发明实施例六提供的又一种锂离子电池的结构示意图;

31.图14是根据本发明实施例七提供的一种锂离子电池的结构示意图;

32.图15是根据本发明实施例七提供的另一种锂离子电池的结构示意图;

33.图16是根据本发明实施例七提供的又一种锂离子电池的结构示意图;

34.图17是根据本发明实施例八提供的一种锂离子电池的结构示意图;

35.图18是根据本发明实施例八提供的另一种锂离子电池的结构示意图;

36.图19是根据本发明实施例八提供的又一种锂离子电池的结构示意图;

37.图20是根据本发明实施例九提供的一种锂离子电池的结构示意图;

38.图21是根据本发明实施例九提供的另一种锂离子电池的结构示意图;

39.图22是根据本发明实施例九提供的又一种锂离子电池的结构示意图;

40.图23是根据本发明实施例十提供的一种锂离子电池的结构示意图;

41.图24是根据本发明实施例十提供的另一种锂离子电池的结构示意图;

42.图25是根据本发明实施例十提供的又一种锂离子电池的结构示意图;

43.图26是根据本发明实施例十一提供的一种锂离子电池的结构示意图;

44.图27是根据本发明实施例十一提供的另一种锂离子电池的结构示意图;

45.图28是根据本发明实施例十一提供的又一种锂离子电池的结构示意图;

46.图29是根据本发明实施例十二提供的上金属壳体的俯视图;

47.图30是根据本发明实施例十二提供的侧壁的侧视图;

48.图31是根据本发明实施例十二提供的底壁的俯视图;

49.图32是根据本发明实施例十三提供的一种锂离子制备方法的流程图。

具体实施方式

50.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

51.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

52.实施例一

53.图1至图4为本发明实施例一提供了锂离子电池的结构示意图,请参见图1,锂离子电池的具体结构包括:

54.上金属壳体1和下金属壳体2,下金属壳体2包括底壁21、与底壁21共同围设形成收容空间20的侧壁22,底壁21与上金属壳体1相对设置;锂离子电池还包括电池芯体3和极柱4,电池芯体3收容于收容空间20内,电池芯体3包括第一极极耳引出端32和第二极极耳引出端31;极柱4绝缘设置在侧壁22上,第一极极耳引出端32与极柱4连接;第二极极耳引出端31与底壁21连接。

55.具体的说,电池芯体3包括邻近上金属壳体1的顶部301、邻近底壁21 的底部302以

及连接顶部301和底部302的侧边部303;第一极极耳引出端 32位于侧边部303靠近顶部301的边缘。

56.更具体的,第一极极耳引出端32可以为正极极极耳引出端,此时第二极极耳引出端31为负极极耳引出端;第一极极耳引出端32也可以为负极极耳引出端,此时第二极极极耳引出端31为正极极耳引出端。

57.此外,图1所示的第二极极耳引出端31位于底部302的中心区域。也就是说,第二极极耳引出端31固定连接于底壁21的中心区域。

58.需要说明的是,图1所示的上金属壳体1和下金属壳体2均呈圆状,在实际应用中,并不对上金属壳体1和下金属壳体2的形状做具体限定。

59.还需说明的是,电池芯体3、第一极极耳引出端32和第二极极耳引出端 31可一体成型,第一极极耳引出端32和第二极极耳引出端31也可经由焊接的方式与电池芯体3连接,本实施例并不对电池芯体3、第一极极耳引出端 32和第二极极耳引出端31的连接方式做具体限定。

60.请参见图2,上金属壳体1和下金属壳体2均呈圆弧状。

61.值得一提的是,图1所示的底壁21和侧壁22可以一体成型,在实际应用中,底壁21和侧壁22也可以通过激光超声波焊接等方式固定在一起,也就是说,本实施例并不对下金属壳体2的制备工艺做具体限定,可以根据实际需求选择。

62.请一并参见图3和图4,底壁21和侧壁22为分离的两个部分。

63.请进一步参见图1至图2,锂离子电池还包括注液孔10,注液孔10设置在上金属壳体1上。具体的说,在锂离子电池的制备过程中,电解液通过注液口10流入收容空间20内,再通过激光激光超声波焊接等方式密封注液口 10,从而实现锂离子电池内部与外界的密封。

64.请参见图5,为本实施例极柱4和部分侧壁22的剖视图。锂离子电池还包括绝缘固定件5;侧壁22包括邻近电池芯体3的第一面221、与第一面221 相对设置的第二面222,侧壁22上设有通孔220,绝缘固定件5包覆通孔220 的内壁且部分延伸至包覆第一面221和第二面222;极柱4包括第一抵接部 41、第二抵接部42以及连接部43,连接部43填充通孔,第一抵接部41与绝缘固定件5包覆第一面221的部分抵接,第二抵接部42与绝缘固定件5包覆第二面222的部分抵接。通过此种结构的设置,使得极柱4与侧壁22绝缘,由于极柱4与第一极极耳引出端32连接,底壁21与第二极极耳引出端31连接,而底壁21和侧壁22接触,因此实现了第一极极耳引出端32和第二极极耳引出端31的绝缘设置,提高了锂离子电池的可靠性。

65.值得一提的是,绝缘固定件5可以为一体注塑成型材料,本实施例并不对绝缘固定件5的材质做具体限定;此外,本实施例也不对绝缘固定件5的厚度做具体限定,可以根据实际需求设置。

66.需要说明的是,第一抵接部41在侧壁22上的正投影、第二抵接部42在侧壁22上的正投影均在绝缘固定件在侧壁22上的正投影内。也就是说,第一抵接部41和第二抵接部42均不会与侧壁22接触,或与侧壁22之间存在间隙,通过此种结构的设置,进一步确保了极柱4与侧壁22绝缘,从而提高了锂离子电池的可靠性。

67.与相关技术相比,本发明的实施例至少具有以下优点:

68.将极柱4绝缘设置在下金属壳体2的侧壁22,并让第一极极耳引出端 32与极柱4连接,第二极极耳引出端31与底壁21连接,一方面能够使锂离子电池正常工作,不影响锂离子

电池的正常使用;另一方面,极柱4没有占据锂离子电池在电池高度方向x上的空间,使得收容空间20能够放置更大尺寸的电池芯体3,从而使电池的容量更大,进而提高了锂离子电池的整体能量密度和续航时间。

69.实施例二

70.图6为本发明实施例二提供了一种锂离子电池的结构示意图,本实施例的锂离子电池与实施例一提供的锂离子电池大致相同,主要区别之处在于:在本实施例中,第二极极耳引出端31与侧壁22连接。

71.具体的说,第二极极耳引出端31位于侧边部303靠近底部302的边缘。

72.实施例三

73.图7为本发明实施例三提供了一种锂离子电池的结构示意图,本实施例的锂离子电池与实施例一提供的锂离子电池大致相同,主要区别之处在于:在本实施例中,第一极极耳引出端32位于侧边部303靠近底部302 的边缘。

74.实施例四

75.图8为本发明实施例四提供了一种锂离子电池的结构示意图,本实施例的锂离子电池与实施例一提供的锂离子电池大致相同,主要区别之处在于:在本实施例中,第一极极耳引出端32位于侧边部303靠近底部302 的边缘,且第二极极耳引出端31与侧壁22连接。

76.具体的说,第二极极耳引出端31位于侧边部303靠近底部302的边缘。

77.实施例五

78.图9至图10为本发明实施例五提供了一种锂离子电池的结构示意图,本实施例的锂离子电池与实施例一提供的锂离子电池大致相同,主要区别之处在于:在本实施例中,注液孔10设置在侧壁22上、且与极柱4间隔设置。

79.请参见图10,具体的说,注液孔10的内壁也会包覆绝缘材质,锂离子电池还包括绝缘件6,绝缘件6包覆注液孔10的内壁和部分侧壁22。由于电解液易腐蚀金属,通过此种结构的设置,使得向注液孔10注液时,电解液不会与侧壁22接触,从而提高了锂离子电池的稳定性。

80.可以理解的是,绝缘件6可以为一体注塑成型材料,本实施例并不对绝缘件6的材质做具体限定;此外,本实施例也不对绝缘件6的厚度做具体限定,可以根据实际需求设置。

81.值得一提的是,注液孔10的内壁也可以不包覆绝缘材质,可使用金属件直接密封注液孔10。

82.请参见图9,上金属壳体1和下金属壳体2可以呈圆状,也可以呈圆弧状。值得一提的是,本实施例并不对上金属壳体1和下金属壳体2的形状做具体限定,上金属壳体1和下金属壳体2也可以为半圆状、矩状等其他形状,可以根据实际需求设置。

83.实施例六

84.图11至图13为本发明实施例六提供了一种锂离子电池的结构示意图,本实施例的锂离子电池是在实施例一的基础上做了进一步的改进,具体改进之处在于:在本实施例中,锂离子电池还包括绝缘带7,绝缘带7设置在上金属壳体1和电池芯体3之间,和/或,绝缘带7设置在下金属壳体2和电池芯体3之间。通过设置绝缘带7,能够有效避免正极和负极接触,从而造成锂离子电池短路。

85.需要说明的是,本实施例中的绝缘带7为茶色绝缘胶带,通过粘贴的方式即可在第

一极极耳引出端32和第二极极耳引出端31处实现绝缘,简化了锂离子电池的工艺流程。

86.请参见图11,绝缘带7设置在上金属壳体1和电池芯体3之间。

87.请参见图12,绝缘带7设置在下金属壳体2和电池芯体3之间。

88.请参见图13,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

89.需要说明的是,本实施例中的电池芯体3是通过卷绕的方式成型。

90.实施例七

91.图14至图16为本发明实施例七提供了一种锂离子电池的结构示意图,本实施例和第六实施例大致相同,主要区别之处在于,在本实施例中,上壳体1和底壁21均为圆弧状。

92.请参见图14,绝缘带7设置在上金属壳体1和电池芯体3之间。

93.请参见图15,绝缘带7设置在下金属壳体2和电池芯体3之间。

94.请参见图16,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

95.需要说明的是,本实施例中的电池芯体3是通过卷绕的方式成型。

96.实施例八

97.图17至图19为本发明实施例八提供了一种锂离子电池的结构示意图,本实施例的锂离子电池是在实施例三的基础上做了进一步的改进,具体改进之处在于:在本实施例中,锂离子电池还包括绝缘带7,绝缘带7设置在上金属壳体1和电池芯体3之间,和/或,绝缘带7设置在下金属壳体2 和电池芯体3之间。

98.请参见图17,绝缘带7设置在上金属壳体1和电池芯体3之间。

99.请参见图18,绝缘带7设置在下金属壳体2和电池芯体3之间。

100.请参见图19,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

101.可以理解的是,本实施例与第六实施例大致相同,不同之处在于:本实施例中,第一极极耳引出端32位于侧边部303靠近底部302的边缘,而第六实施例中,第一极极耳引出端32位于侧边部303靠近顶部301的边缘。

102.需要说明的是,本实施例中的电池芯体3是通过卷绕的方式成型。

103.实施例九

104.图20至图22为本发明实施例九提供了一种锂离子电池的结构示意图,本实施例和第八实施例大致相同,主要区别之处在于,在本实施例中,上壳体1和底壁21均为圆弧状。

105.请参见图20,绝缘带7设置在上金属壳体1和电池芯体3之间。

106.请参见图21,绝缘带7设置在下金属壳体2和电池芯体3之间。

107.请参见图22,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

108.需要说明的是,本实施例中的电池芯体3是通过卷绕的方式成型。

109.实施例十

110.图23至图25为本发明实施例十提供了一种锂离子电池的结构示意图,本实施例和第九实施例大致相同,主要区别之处在于,在本实施例中,电池芯体3通过叠片成型。

111.请参见图23,第一极极耳引出端32位于侧边部303靠近底部302的边缘,绝缘带7设

置在上金属壳体1和电池芯体3之间。

112.请参见图24,第一极极耳引出端32位于侧边部303靠近底部302的边缘,绝缘带7设置在下金属壳体2和电池芯体3之间。

113.请参见图25,第一极极耳引出端32位于侧边部303靠近底部302的边缘,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

114.实施例十一

115.图26至图28为本发明实施例十一提供了一种锂离子电池的结构示意图,本实施例和第七实施例大致相同,主要区别之处在于,在本实施例中,电池芯体3通过叠片成型。

116.请参见图26,第一极极耳引出端32位于侧边部303靠近顶部301的边缘,绝缘带7设置在上金属壳体1和电池芯体3之间。

117.请参见图27,第一极极耳引出端32位于侧边部303靠近顶部301的边缘,绝缘带7设置在下金属壳体2和电池芯体3之间。

118.请参见图28,第一极极耳引出端32位于侧边部303靠近顶部301的边缘,绝缘带7分别设置在上金属壳体1和电池芯体3之间、以及下金属壳体2和电池芯体3之间。

119.实施例十二

120.图29至图31为本发明实施例十二提供了一种锂离子电池部分结构的三视图,本实施例是在第一实施例的基础上做的进一步改进,具体改进之处在于:锂离子电池还包括泄压槽8;泄压槽8设置在上金属壳体1邻近电池芯体3的一侧,和/或,泄压槽8设置在侧壁22邻近电池芯体3的一侧,和/ 或,泄压槽8设置在底壁21邻近电池芯体3的一侧。

121.请参见图29,为上金属壳体1的俯视图。泄压槽8设置在上金属壳体1 邻近电池芯体3的一侧。具体的说,泄压槽8的槽深与上金属壳体1的厚度的比值大于或等于0.25,小于或等于0.95。

122.请参见图30,为侧壁22的侧视图。泄压槽8设置在侧壁22邻近电池芯体3的一侧。具体的说,泄压槽8的槽深与侧壁22的厚度的比值大于或等于0.25,小于或等于0.95。

123.请参见图31,为底壁21的俯视图。泄压槽8设置在底壁21邻近电池芯体3的一侧。具体的说,泄压槽8的槽深与底壁21的厚度的比值大于或等于0.25,小于或等于0.95。

124.通过此种结构的设置,一方面能够有效缓解锂离子电池内部压力,避免锂离子电池因内部压力过大膨胀甚至爆炸;另一方面,不会影响设置泄压槽8的壳体的结构强度,确保了锂离子电池的结构稳定性。

125.值得一提的是,图29至图31所示的泄压槽8形状均为曲线型,在实际应用中,并不对泄压槽的形状做具体限定,也可以为折线型或其他形状,可以根据实际需求设置。

126.需要说明的是,本实施例不对泄压槽8的设置位置做具体限定,仅需与极柱4和第二极极耳引出端31与壳体的连接处间隔设置即可。

127.还需说明的是,本实施例也不对泄压槽8的数量做具体限定,可以根据实际需求设置不同数量的泄压槽8。

128.优选地,泄压槽的槽宽大于或等于0.15毫米,小于或等于0.5毫米。此种宽度范围的设置,能够在使泄压槽8能够泄压的同时,不影响锂离子电池壳体的结构强度。

129.值得一提的是,上述十二个实施例中,绝缘带7和泄压槽8可设置于任意实施例中;任意实施例中的电池芯体3,可以是卷绕成型,也可以叠片成型。

130.实施例十三

131.图32为本发明实施例十三提供的一种锂离子电池的制备方法的流程图,包括以下步骤:

132.s101:提供上金属壳体和下金属壳体,其中,下金属壳体包括底壁、与底壁共同围设形成收容空间的侧壁,底壁与上金属壳体相对设置。

133.具体的说,本实施例中的上金属壳体和下金属壳体厚度均为0.08毫米至0.15毫米。

134.s102:提供电池芯体。

135.具体的说,电池芯体收容于收容空间内,电池芯体包括第一极极耳引出端和第二极极耳引出端。先将电池的正极极片、负极极片和隔膜纸通过卷绕的方式卷绕组合成电池芯体,电池芯体的第一极极耳引出端可以是在电池芯体的顶部引出,也可以是在电池芯体的底部引出。第二极极耳引出端从电池芯体的底部引出,与第一极极耳引出端呈现20度角~180度角。

136.s103:在侧壁上绝缘设置极柱。

137.具体的说,在侧壁上开设通孔,极柱和耐腐蚀绝缘胶通过铆钉铆接方式连接起来,可以确保锂离子电池正极具有非常高的可靠性。

138.s104:将第一极极耳引出端与极柱连接,第二极极耳引出端与侧壁或与底壁连接。

139.具体的说,通过超声焊接的方式,将第一极极耳引出端与极柱连接,第二极极耳引出端与侧壁或与底壁连接。

140.上面各种方法的步骤划分,只是为了描述清楚,实现时可以合并为一个步骤或者对某些步骤进行拆分,分解为多个步骤,只要包括相同的逻辑关系,都在本专利的保护范围内;对算法中或者流程中添加无关紧要的修改或者引入无关紧要的设计,但不改变其算法和流程的核心设计都在该专利的保护范围内。

141.与相关技术相比,本发明的实施例至少具有以下优点:由于将正极极耳焊接方式由传统的正极绝缘部位和正极极性中心柱设计在电池顶部,改为在电池的下金属壳体的侧壁,节省了电池高度空间的尺寸,将节省高度空间的尺寸利用到电池内部的极片宽度尺寸,加宽电池的极片宽度等同于提升电池容量,以下表一和表二为与本实施例方案和现有的传统技术同体积电池容量核算对比表,容量在原来的同体积电池整体尺寸上高出大约: 3%~8%,达到了提升了电池的能量密度的方案,从而大大提升电池续航使用效果和时间。

[0142][0143]

表一

[0144][0145][0146]

表二

[0147]

值得一提的是,在侧壁上绝缘设置极柱之后,还包括:在上金属壳体邻近电池芯体的一侧开设泄压槽,和/或,在侧壁邻近电池芯体的一侧开设泄压槽,和/或,在底壁邻近电池芯体的一侧开设泄压槽。通过此种结构的设置,一方面能够有效缓解锂离子电池内部压力,避免锂离子电池因内部压力过大膨胀甚至爆炸;另一方面,不会影响设置泄压槽8的壳体的结构强度,确保了锂离子电池的结构稳定性。

[0148]

为了便于理解,下面对本实施例锂离子电池的制备工艺进行具体的说明:

[0149]

(1)正极极片,负极极片,隔膜卷绕(叠片)组合成型电池芯体,电池芯体包括第一极极耳引出端和第二极极耳引出端。

[0150]

(2)将第一极极耳引出端和第二极极耳引出端通过茶色绝缘胶带粘贴绝缘。

[0151]

(3)第一极极耳引出端弯折贴胶后通过超声波焊接在电芯的侧壁极柱处的正极极性位置,第二极极耳引出端弯折贴胶后通过超声波焊接在负极下金属壳体中心位置。

[0152]

(4)上金属壳体包含注液孔:完成第一极极耳引出端和第二极极耳引出端焊接后,将上金属壳体和下金属壳体通过激光超声波焊接,注液通过注液口注液后,通过激光超声波焊接密封注液口,实现电池内部与外界密封;上金属壳体无注液孔:完成第一极极耳引出端和第二极极耳引出端焊接后,电池在手套箱温度和湿度特定环境下,对电池开口注液,注液完成将上金属壳体和下金属壳体通过激光超声波焊接,实现电池内部与外界密封。

[0153]

(5)以上完成后,测试气密性形成半成品扣式锂离子电池。

[0154]

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1