太阳能电池及其制造方法与流程

1.本发明一般涉及太阳能电池技术领域,具体涉及一种太阳能电池及其制造方法。

背景技术:

2.perc电池得益于氧化铝被钝化技术的发展,极大的降低了电池背表面的复合,目前作为光伏市场的主流电池产品。随着工艺、设备技术的升级,如何进一步减少金属化复合,最终提升电池效率实现perc电池的升级换代仍然是一个研究难点。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种太阳能电池及其制造方法,其能够有效提高电池效率,并且可以直接利用现有perc产线,成本低,工艺简单,适于大规模量产。

4.第一方面,本技术实施例提供的一种太阳能电池的制造方法,包括如下步骤:

5.提供至少正面具有绒面结构的p型硅基体,p型硅基体的正面具有栅线接触区域和非栅线接触区域;

6.在栅线接触区域形成第一钝化接触结构,在p型硅基体背面形成第二钝化接触结构;第一钝化接触结构包括沿背离p型硅基体方向依次设置的第一隧穿层和第一多晶硅层,第二钝化接触结构包括沿背离p型硅基体方向依次设置第二隧穿层和第二多晶硅层;

7.对第二多晶硅层进行p型掺杂处理,以形成p型掺杂多晶硅层,对第一多晶硅层进行n型掺杂处理,以形成n型掺杂多晶硅层。

8.在一些实施例中,在栅线接触区域形成第一钝化接触结构,在p型硅基体背面形成第二钝化接触结构之前,还包括:

9.在p型硅基体正面形成磷硅玻璃层;

10.对p型硅基体背面进行刻蚀,以使p型硅基体背面形成光面结构;

11.可选地,p型硅基体背面的反射率为27%~43%;

12.去除栅线接触区域的磷硅玻璃层。

13.在一些实施例中,对第二多晶硅层进行p型掺杂处理,以形成p型掺杂多晶硅层,对第一多晶硅层进行n型掺杂处理,以形成n型掺杂多晶硅层,包括:

14.对p型硅基体正面的栅线接触区域进行掩模保护;

15.将p型硅基体置于硼扩散炉中,按照1:(1~3)的比例通入三氯化硼和氧气混合气体进行反应,以对第二多晶硅层进行掺杂,形成p型掺杂多晶硅层;

16.对p型硅基体的正面进行刻蚀,以暴露出栅线接触区域的第一多晶硅层;

17.选择三氯氧磷作为磷的前体材料,对p型硅基体进行退火处理,以对第一多晶硅层进行掺杂,形成n型掺杂多晶硅层。

18.具体地,选择三氯氧磷作为磷的前体材料,对p型硅基体进行退火处理,以对第一多晶硅层进行掺杂,形成n型掺杂多晶硅层的过程中,退火处理的温度为750℃~850℃,p型

硅基体正面的非栅线接触区域的方阻为600ω/sq~1000ω/sq,p型硅基体正面的磷的掺杂浓度为4

×

10-18

atom/cm3~5

×

10-18

atom/cm3。

19.在一些实施例中,在p型硅基体正面形成磷硅玻璃层,包括:

20.在常压化学气相沉积设备中,通入三氯氧磷和氧气,在p型硅基体正面沉积磷硅玻璃层。

21.进一步地,磷硅玻璃层厚度为80nm~120nm,方阻为600ω/sq~1000ω/sq,磷硅玻璃层中磷的浓度为4

×

10-18

atom/cm3~5

×

10-18

atom/cm3。

22.在一些实施例中,第一隧穿层的厚度和第二隧穿层的厚度均为1nm~2nm,第一多晶硅层的厚度和第二多晶硅层的厚度均为60nm~230nm。

23.在一些实施例中,制造方法还包括:

24.去除p型硅基体正面在第一多晶硅层进行n型掺杂处理过程中形成的磷硅玻璃层,以及去除p型硅基体背面在第二多晶硅层进行p型掺杂处理过程中形成的硼硅玻璃层;

25.在n型掺杂多晶硅层背离p型硅基体的一侧沉积钝化层;

26.在第一钝化接触结构以及非栅线接触区域背离p型硅基体的表面沉积第一减反射层,在钝化层背离p型硅基体的一侧沉积第二减反射层;

27.在p型硅基体正面的栅线接触区域印刷正面电极,在p型硅基体背面印刷背面电极。

28.本技术的制造方法采用对硅基体正面的多晶硅层进行n型掺杂,对硅基体背面的多晶硅层进行p型掺杂,从而形成了硅基体双面钝化接触方式,减少了金属复合,能够有效提高电池效率;并且,本技术的方法可以大幅度使用现有perc产线的机台,只需要另外加入非晶硅沉积设备、硼扩机设备即可完成现有perc产线升级,节省成本。

29.第二方面,本技术的实施例提供一种太阳能电池,电池包括:p型硅基体,p型硅基体具有正面和背面,正面为绒面结构,p型硅基体的正面具有栅线接触区域和非栅线接触区域,栅线接触区域设置有第一钝化接触结构和正面电极,第一钝化接触结构包括沿背离p型硅基体方向依次设置的第一隧穿层和n型掺杂多晶硅层,正面电极包括多条栅线;

30.背面为光面结构,且背面设置有第二钝化接触结构和背面电极,第二钝化接触结构包括沿背离p型硅基体方向依次设置的第二隧穿层和p型掺杂多晶硅层。

31.进一步地,非栅线接触区域形成n+区域,且非栅线接触区域的掺杂浓度低于栅线接触区域的掺杂浓度。

32.在一些实施例中,第一钝化接触结构以及n+区域背离p型硅基体的表面上还设置有第一减反射层;

33.背面在第二钝化接触结构背离p型硅基体的表面上依次设置有钝化层和第二减反射层。

34.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

35.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

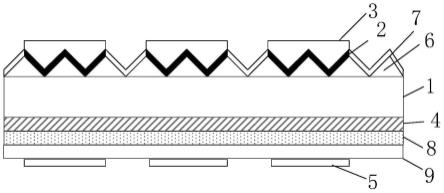

36.图1为本发明实施例提供的一种太阳能电池的结构示意图;

37.图2为本发明实施例提供的另一种太阳能电池的结构示意图。

38.图中,

39.1.p型硅基体,2.第一钝化接触结构,3.栅线,4.第二钝化接触结构,5.背面电极,6.n+区域,7.第一减反射层,8.钝化层,9.第二减反射层。

具体实施方式

40.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

41.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

42.本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、

“”

和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

43.本发明提供的一种太阳能电池的制造方法,方法包括如下步骤:

44.s1、提供至少正面具有绒面结构的p型硅基体,p型硅基体的正面具有栅线接触区域和非栅线接触区域;

45.s2、在栅线接触区域形成第一钝化接触结构,在p型硅基体背面形成第二钝化接触结构;第一钝化接触结构包括沿背离p型硅基体方向依次设置的第一隧穿层和第一多晶硅层,第二钝化接触结构包括沿背离p型硅基体方向依次设置第二隧穿层和第二多晶硅层;

46.s3、对第二多晶硅层进行p型掺杂处理,以形成p型掺杂多晶硅层,对第一多晶硅层进行n型掺杂处理,以形成n型掺杂多晶硅层。

47.需要说明的是,

48.步骤s1中,提供硅基体,其中,硅基体可以是已经处理好的正面具有绒面结构的硅基体;当然,也可以选择光滑的硅基体,然后可以对硅基体进行制绒处理,示例地,一般是将硅基体浸入盛放有制绒液的槽式制绒清洗机中,制绒液对硅基体进行蚀刻;其中,制绒液为碱液,碱液可以是氢氧化钠或氢氧化钾溶液,koh溶液的质量浓度为0.5%~3%;制绒液温度为75℃~85℃,硅基体浸入制绒液的时间为260s~420s;

49.可以理解的是,为了改善绒面结构的形貌,制绒液还包括一些添加剂,添加剂包括表面活性剂,成核剂,分散剂,催化剂以及消泡剂,例如,厂家是时创ts53的添加剂;

50.在实际加工过程中,控制制绒液时间和温度,保证硅基体在反应前后的减重量在0.4

±

0.15g,形成硅基体正面的绒面结构,优选地,硅基体正面的绒面结构呈金字塔形;硅基体正面的绒面结构一方面可以起到陷光作用,以减少太阳能电池对光线的反射,使得更多的光线可以折射到太阳能电池内,提高太阳能电池对光能的利用功率;另一方面有利于增大正面电极与硅基体的接触面积,改善接触电阻,降低表面复合;此处,控制温度和时间应当避免时间过长或者温度过高影响绒面结构的形貌,同时延长整个工艺的时间,保证硅基体正面的反射率在7%~11%即可;

51.本实施例中,制绒液温度可以是75℃、78℃、80℃、82℃、85℃,p型硅基体浸入制绒液的时间可以是260s、300s、340s、380s、420s、。本实施方式公开的温度和时间有利于保证在正面形成合适的绒面结构,条件温和,易于实现。

52.可以理解的是,在步骤s2中,在栅线接触区域第一隧穿层和第一多晶硅层,以及在在p型硅基体负面沉积第二隧穿层和第二多晶硅层,可以利用低压化学气相沉积法、常压化学沉积法或者等离子增强化学气相沉积法中的任一种方法;在优选的实施例中,在低压化学气相沉积炉中,采用单槽单插的方式在硅基体正面和硅基体背面分别依次沉积二氧化硅层和多晶硅层,低压化学气相沉积炉能够分别实现二氧化硅层的沉积和多晶硅层的沉积,无需在二氧化硅层沉积完之后,取出硅基体再进行多晶硅层的沉积,操作简单方便,节省工艺流程。

53.需要说明的是,在栅线接触区域沉积第一隧穿层和第一多晶硅层,与在p型硅基体背面沉积第二隧穿层和第二多晶硅层可以同时进行;或者也可以先进行栅线接触区域沉积再进行背面沉积;或者也可以先进行背面沉积再进行栅线接触区域沉积。

54.还可以理解的是,第一隧穿层和第二隧穿层分别可以是为氧化硅薄膜,如一氧化硅薄膜,或二氧化硅薄膜,或两者的层叠。

55.在步骤s3中,对第二多晶硅层进行硼掺杂处理,对第一多晶硅层进行磷掺杂处理,可以是利用扩散法或者离子注入法,或者激光掺杂法。在具体实施例中,对第二多晶硅层进行硼掺杂处理和对第一多晶硅层进行磷掺杂处理,可以采用同一种方法,当然也可以采用不同的方法。

56.本技术实施例中的方法解决了现有金属化复合率高,电池效率低的问题。本技术实施例通过采用对硅基体正面的多晶硅层进行n型掺杂,对硅基体背面的多晶硅层进行p型掺杂,从而形成了硅基体双面钝化接触方式,减少了金属复合,能够有效提高电池效率;并且,本技术的方法可以大幅度使用现有perc产线的机台,只需要另外加入非晶硅沉积设备、硼扩机设备即可完成现有perc产线升级,节省成本。其中,其中,双面钝化接触方式是指电池的正面和背面用化学方法形成一层超薄二氧化硅层,以及在超薄氧化硅层上沉积一层掺杂硅薄层,二者共同形成钝化接触结构。因钝化接触结构中的超薄二氧化硅层的厚度较小。并且,掺杂硅薄层提供了场致钝化并对载流子有选择透过性,故多子可以穿透这两层钝化层,而少子则被阻挡。基于此,在钝化接触结构上形成金属电极,就可以得到无需开孔的钝化接触。此时,该金属电极可以对穿透超薄氧化硅层和掺杂硅薄层的多子进行收集,而被阻挡在钝化接触结构内的少子无法在金属接触区域与多子发生复合,从而可以降低复合速率。

57.在一些实施例中,在栅线接触区域形成第一钝化接触结构,在p型硅基体背面形成第二钝化接触结构之前,还包括:

58.s11、在p型硅基体正面形成磷硅玻璃层;

59.其中,磷硅玻璃层能够保护硅基体正面的绒面结构,避免在后续过程中破坏硅基体正面的绒面结构;

60.s12、对p型硅基体背面进行刻蚀,以使p型硅基体背面形成光面结构;

61.可选地,p型硅基体背面的反射率为27%~43%;

62.其中,由于对硅基体正面制绒的过程中,同样可能对硅基体的背面产生了一定的

刻蚀,因此,为了使得硅基体背面具有良好的钝化效果,需要对硅基体背面进行刻蚀。在具体加工过程中,使用链式机,在硝酸比氢氟酸比硫酸比水体系为:(3~9):(1~2):(1~3):(1~7)的体系下,对硅基体背面进行刻蚀,使得硅基体在反应前后的减重量在0.35

±

0.2g。

63.s13、去除栅线接触区域的磷硅玻璃层。

64.其中,去除栅线接触区域的磷硅玻璃层就是对p型硅基体正面的栅线接触区域进行开槽处理;本技术实施例中对开槽的方式不做限定,可以为激光刻蚀、物理刻蚀或者化学刻蚀;示例地,在实际加工中,可以先使用帝尔常规绿光激光在硅基体正面需要金属化的区域进行开槽,根据设计需求,开槽宽度在65

±

30um;此处,激光开槽处理有利于去除硅基体正面需要金属化区域的磷硅玻璃层,有利于后续多晶硅层的沉积,有利于改善硅基体正面的钝化效果。

65.在一些实施例中,对第二多晶硅层进行p型掺杂处理,以形成p型掺杂多晶硅层,对第一多晶硅层进行n型掺杂处理,以形成n型掺杂多晶硅层,包括:

66.s31、对p型硅基体正面的栅线接触区域进行掩模保护;

67.其中,对硅基体正面的栅线接触区域(也就是金属化区域)进行局部掩模保护,掩模宽度应当至少等于开槽宽度,当然,在实际加工中,根据丝网印刷精度还可以进行调整;

68.s32、将p型硅基体置于硼扩散炉中,按照1:(1~3)的比例通入三氯化硼和氧气混合气体进行反应,以对第二多晶硅层进行掺杂,形成p型掺杂多晶硅层;其中,硼扩散炉中的温度为800℃~900℃,例如可以是800℃、830℃、860℃、890℃、900℃,优选为860℃;硅基体背面经过硼扩散形成硼掺杂的钝化接触结构,在硅基体背面形成p-poly(掺杂类型为p型),有利于进一步提高硅基体的钝化效果;

69.s33、对p型硅基体的正面进行刻蚀,以暴露出栅线接触区域的第一多晶硅层;

70.可以理解的是,在该过程中,首先还需要去除硅基体正面不需要的多晶硅,减少多晶硅的寄生吸收;然后,由于步骤s22中对硅基体背面进行硼扩散的同时,硅基体正面上形成了硼硅玻璃层和多晶硅(硅基体正面无掩模区域的多晶硅层),因此需要去除硼硅玻璃层和对硅基体正面进行去绕镀,保证后续硅基体正面可以进行磷掺杂;具体地,在链式机中去除硅基体正面硼硅玻璃层,然后在槽式清洗机中去去除多晶硅层,溶液为碱溶液,例如可以是质量浓度为4

±

0.5%的koh溶液,溶液温度为63℃~69℃,硅基体置于溶液中的反应时间为140s~260s;

71.还可以理解的是,为了使得反应温和,有效去除硼硅玻璃层和去绕镀的同时,不破坏硅基体的其他结构,溶液还包括抛光添加剂,抛光添加剂可以是主要成份包括:表面活性剂、分散剂、催化剂、消泡剂和保护剂的任意一种添加剂,本技术实施例对比不做具体限定。

72.s34、选择三氯氧磷作为磷的前体材料,对p型硅基体进行退火处理,以对第一多晶硅层进行掺杂,形成n型掺杂多晶硅层。

73.其中,对第一多晶硅层进行磷掺杂,在硅基体正面形成n-poly(掺杂类型n型),改善了硅基体正面的钝化效果,并且由于硅基体正面的磷硅玻璃层的存在,降低了磷掺杂的速率,使得硅基体正面形成轻掺区,有利于电子传输收集。

74.在优选的实施例中,采用离子注入技术,选择三氯氧磷作为磷的前体材料,高温处理后并快速降温使得在硅基体正面形成磷掺杂的钝化接触结构,进而改善硅基体正面的钝化效果,降低硅基体正面的金属复合。

75.进一步地,在s34、选选择三氯氧磷作为磷的前体材料,对p型硅基体进行退火处理,以对第一多晶硅层进行掺杂,形成n型掺杂多晶硅层的过程中,退火处理的温度为750℃~850℃,p型硅基体正面的非栅线接触区域的方阻为600ω/sq~1000ω/sq,p型硅基体正面的磷的掺杂浓度为4

×

10-18

atom/cm3~5

×

10-18

atom/cm3。

76.在一些实施例中,s11、在硅基体正面形成磷硅玻璃层,包括:

77.在常压化学气相沉积设备中,通入三氯氧磷和氧气,在p型硅基体正面沉积磷硅玻璃层。其中,反应温度为710℃~810℃,优选为780℃。

78.进一步地,磷硅玻璃层厚度为80nm~120nm,方阻为600ω/sq~1000ω/sq,磷硅玻璃层中磷的浓度为4

×

10-18

atom/cm3~5

×

10-18

atom/cm3。

79.在一些实施例中,第一隧穿层的厚度和第二隧穿层的厚度均为1nm~2nm,第一多晶硅层的厚度和第二多晶硅层的厚度均为60nm~230nm。

80.在优选的实施例中,第一隧穿层的厚度和第二隧穿层的厚度可以为1.3nm~2nm,例如可以是1.3nm,1.5nm,1.7nm、1.8nm、2.0nm;多第一多晶硅层的厚度和第二多晶硅层的厚度可以为100nm~200nm,例如可以是100nm,110nm,120nm,130nm,140nm、150nm、160nm、170nm、180nm、190nm、200nm。本实施例中的隧穿层厚度和多晶硅层厚度,保证硅基体对金属接触具有优异的钝化作用,能够有效阻碍少子的传输,同时保证载流子的隧穿,以及保证光线吸收和形成轻掺杂,进而有效降低了金属接触下的复合。

81.进一步地,制造方法还包括:

82.s4、去除p型硅基体正面在第一多晶硅层进行n型掺杂处理过程中形成的磷硅玻璃层,以及去除p型硅基体背面在第二多晶硅层进行p型掺杂处理过程中形成的硼硅玻璃层;

83.s5、在n型掺杂多晶硅层背离p型硅基体的一侧沉积钝化层;

84.s6、在第一钝化接触结构以及非栅线接触区域背离p型硅基体的表面沉积第一减反射层,在钝化层背离p型硅基体的一侧沉积第二减反射层;

85.s7、在p型硅基体正面的栅线接触区域印刷正面电极,在p型硅基体背面印刷背面电极。

86.可以理解的是,钝化层的材质和厚度可以根据实际需求进行设置。可选的,钝化层包括氧化铝层;第一减反射层和第二减反射层的材质和可以根据实际需求进行设置,可选的,第一减反射层和第二减反射层分别包括氮化硅层;可以通过化学气相沉积或原子层沉积等工艺形成上述氧化铝层和氮化硅层;

87.还可以理解的是,由于硅基体背面的多晶硅层掺杂类型为p型,硅基体背面的氧化铝层所带的负的固定电荷对硅表面的电子载流子具有屏蔽作用,能够降低表面电子载流子的浓度,从而能够降低表面复合速率;另外,硅基体正面的氮化硅层具有减反射作用,有利于增加太阳能电池对光线的吸收,提高太阳能电池的利用率。

88.示例性的,可以通过正面电极和背面电极可以通过印刷烧结等工艺形成,正面电极和背面电极均可以采用银电极,铜电极或铝电极等金属材料。

89.综上,本技术实施例的方法具备如下优势:

90.(1)本技术实施例的方法可以大幅度使用现有perc产线的机台,只需要另外加入非晶硅沉积设备、硼扩机设备即可完成现有perc产线升级,节省成本;

91.(2)本技术实施例采用双面钝化接触方式,经过wct120(少子寿命测试设备)测试

下,硅基体背面钝化后j0为8

±

2fa/cm2,硅基体正面钝化后j0为4

±

2fa/cm2,进一步说明硅基体双面的钝化效果较好,能够有效提高电池效率;

92.(3)本技术实施例取消了se(选择性发射极)技术,进而使得硅基体进一步减薄,且利用低压化学气相沉积以及进行绕镀清洗,同时进行多晶硅层沉积,降低了工序的重复性;

93.(4)硅基体正面的沉积的磷硅玻璃层,有利于在硅基体正面进行磷掺杂时,降低磷掺杂的速率,使得硅基体正面的非栅线接触区域形成轻掺区,有利于电子传输收集。

94.第二方面,本技术的实施例还提供一种太阳能电池,太阳能电池是第一方面的方法制造形成的。可以理解的是,本技术实施例提供的太阳能电池上述太阳能电池制造方法的所有特点和优势。本技术实施例的太阳能电池,制造工艺简单,能够大规模生产,电池效率高。

95.具体地,如图1所示,太阳能电池包括:p型硅基体1,p型硅基体1具有正面和背面,正面为绒面结构,p型硅基体的正面具有栅线接触区域和非栅线接触区域,栅线接触区域设置有第一钝化接触结构2和正面电极,第一钝化接触结构2包括沿背离p型硅基体1方向依次设置的第一隧穿层和n型掺杂多晶硅层,正面电极包括多条栅线3。

96.背面为光面结构,且背面设置有第二钝化接触结构4和背面电极5,第二钝化接触结构4包括沿背离p型硅基体1方向依次设置的第二隧穿层和p型掺杂多晶硅层;

97.其中,选择p型硅基体可以有效降低硅片成本,进而降低太阳能电池的成本。

98.进一步地,第一钝化接触结构2与正面上栅线3的位置对应设置,非栅线接触区域形成n+区域6,且非栅线接触区域的掺杂浓度低于栅线接触区域的掺杂浓度。

99.在一些实施例中,如图2所示,第一钝化接触结构2以及n+区域6背离p型硅基体1的表面上还设置有第一减反射层7;

100.背面在第二钝化接触结构4背离p型硅基体1的表面上依次设置有钝化层8和第二减反射层9。

101.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特殊说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

102.实施例1

103.通过如下步骤制备一种太阳能电池:

104.第一步、将硅基体浸入盛放有制绒液的槽式制绒清洗机中,制绒对硅基体进行蚀刻,使得硅基体正面形成金字塔绒面结构,其中,制绒液包括0.5%koh溶液和0.07%时创ts55添加剂,制绒液的温度为82℃,时间为420s,制绒前后称重硅基体的减重量为大约0.4g,硅基体正面的反射率均大约在9%;

105.第二步、在常压化学气相淀积设备中,温度780℃,通入三氯氧磷1100ml/min,氧气800ml/min,在硅基体正面沉积一层含磷的磷硅玻璃层;其中,经过测试磷硅玻璃层的厚度为100nm,方阻为850ω,ecv测试得到磷的掺杂浓度为4

×

10-18

atom/cm3;

106.第三步、使用链式机,在hf:hno3:h2so4:h2o=5:1:1:1的体系下对硅基体背面进行刻蚀,使得硅基体在反应前后的减重量为大约0.35g,硅基体背面的反射率为37%;

107.第四步、使用激光对硅基体正面需要金属化的区域进行开槽后,在低压化学气相沉积炉中,对硅基体正面和硅基体背面分别依次沉积二氧化硅层和多晶硅层;其中,激光功

18

atom/cm3;

134.对比例1

135.现有采用se技术制备的topcon电池;

136.对比例2

137.只正面不采用se技术制备的topcon电池;

138.经过测试,实施例1-10制备的电池与对比例1-2的电池对比,结果如表1所示:

139.表1实施例1-10制备的电池与对比例1-2的电池的性能结果

[0140][0141]

上述表格中,eta代表转化效率,isc代表短路电流,uoc代表开路电压,ff代表填充因子,rs代表串联电阻,rsh代表并联电阻,irev12代表反向漏电流。

[0142]

从上述表格中可得出:

[0143]

实施例1-10制备得到的电池,在转化效率、短路电流、开路电压以及填充因子等方面均优于对比例1-2的topcon电池,进一步说明本技术实施例的制备方法制备的得到的电池,能够有效改善现有perc电池的性能,突破了perc电池的效率瓶颈,有望替代perc电池电池;

[0144]

并且,从实施例1-6的测试结果可得,本技术实施例公开的多晶硅层厚度范围有利于改善电池的性能;从实施例1,以及实施例7-10的测试结果可得,本技术实施例公开的磷

的掺杂浓度,在短路电流方面具有明显的改善效果。

[0145]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1