一种低温固化导电银浆及其制备方法与流程

1.本发明涉及导电银浆技术领域,具体是涉及一种低温固化导电银浆及其制备方法。

背景技术:

2.导电银浆在触摸屏或者太阳能电池正极材料被广泛使用。以触摸屏用的导电银浆为例,触摸屏表面要印刷导电低温银浆,根据触摸屏性能要求,银浆烧结或固化温度要小于250℃-300℃,具有高导电性。

3.而目前的触摸屏材料的导电银浆烧结温度范围较窄,无法满足触摸屏成本低、温度系数低、无光衰、无隐裂、高稳定性、工艺温度低等特点。

4.为此,需要提供一种低温固化导电银浆及其制备方法,旨在解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种低温固化导电银浆及其制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种低温固化导电银浆,包括以下按照重量份的原料:纳米银粉13-28份;高分子树脂8-15份;溶剂7-12份;固化剂4-7份;纳米助剂3-5份;偶联剂1-4份;导电促进剂3-5份。

7.作为本发明再进一步的方案,包括以下按照重量份的原料:纳米银粉21份;高分子树脂12份;溶剂9份;固化剂5份;纳米助剂4份;偶联剂3份;导电促进剂4份。

8.作为本发明进一步的方案,所述高分子树脂包括以下按照重量份的原料:双酚a型环氧树脂3-5份、聚氨酯树脂3-6份和醇酸树脂4-8份。

9.作为本发明进一步的方案,所述高分子树脂包括以下按照重量份的原料:双酚a型环氧树脂4份、聚氨酯树脂5份和醇酸树脂6份。

10.作为本发明再进一步的方案,所述溶剂包括但不限于丁酮、乙醇、松油醇、异丙醇和己二酸二甲酯中的一种或几种的混合物。

11.作为本发明再进一步的方案,所述纳米助剂包括但不限于纳米铝粉、纳米镍粉及纳米铜粉中的一种或几种的混合物。

12.作为本发明再进一步的方案,所述偶联剂包括但不限于四乙氧基硅烷、硅烷中的一种或两种的混合物。

13.作为本发明再进一步的方案,所述导电促进剂包括但不限于导电石墨、纳米二氧化铈、碳纳米管中的一种或几种的混合物。

14.一种基于所述低温固化导电银浆的制备方法,步骤如下:1)按照重量份称取纳米银粉、高分子树脂、溶剂、固化剂、纳米助剂、偶联剂以及导电促进剂,备用;

2)将纳米银粉、纳米助剂以及导电促进剂放入球磨机中球磨搅拌混合均匀,得到导电相;3)将高分子树脂、溶剂以及纳米助剂依次加入烘箱容器中,加热并搅拌至完全高分子树脂溶解后,得到前驱体;4)将导电相及固化剂加入前驱体中搅拌均匀,固化得到导电银浆。

15.作为本发明的进一步方案,所述烘箱容器加热温度为85~95℃,搅拌速度为650~750r/min,搅拌和加热时间为1~2h。

16.作为本发明的进一步方案,所述固化为60℃解封开始固化,固化温度为80℃下固化30min。

17.与现有技术相比,本发明的有益效果是:本发明提供的导电银浆,在纳米助剂以及导电促进剂的优化以及固化剂的改进下,使得导电银浆的导电率高、固化温度低,在不改变导电性能的基础上,降低了纳米银粉的添加量,从而降低了纳米浆料的成本。而且,在纳米银粉与纳米助剂以及导电促进剂充分分散并与高分子树脂溶解后,可以有效提高导电银浆的致密度,提高其低温导电率,可以使得固化剂在60℃解封开始固化,将原有的纳米银浆固化温度从130℃改变至固化温度改为80℃,适应触摸屏更低固化温度的需求,避免高温破坏膜或其它材料。

18.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

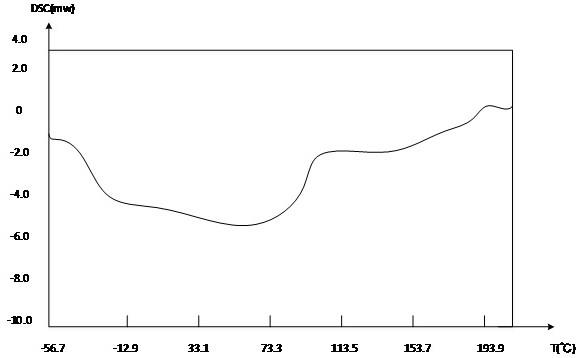

19.图1为发明实施例2的低温固化导电银浆的dsc曲线。

具体实施方式

20.下面结合具体实施方式对本发明的技术方案作进一步详细地说明。

21.实施例1一种低温固化导电银浆,包括以下按照重量份的原料:纳米银粉13份;高分子树脂8份;溶剂7份;固化剂4份;纳米助剂3份;偶联剂1份;导电促进剂3份。

22.在本技术的实施例中,所述高分子树脂包括以下按照重量份的原料:双酚a型环氧树脂3份、聚氨酯树脂3份和醇酸树脂4份。

23.作为本发明再进一步的方案,所述溶剂为丁酮、乙醇、松油醇、异丙醇和己二酸二甲酯按照质量比1:2:3:1:2混合。

24.作为本发明再进一步的方案,所述纳米助剂为纳米铝粉、纳米镍粉及纳米铜粉按照质量比1:3:2混合。

25.作为本发明再进一步的方案,所述偶联剂为四乙氧基硅烷。

26.作为本发明再进一步的方案,所述导电促进剂为导电石墨、纳米二氧化铈、碳纳米管按照质量比2:3:1混合。

27.一种基于所述低温固化导电银浆的制备方法,步骤如下:1)按照重量份称取纳米银粉、高分子树脂、溶剂、固化剂、纳米助剂、偶联剂以及导

电促进剂,备用;2)将纳米银粉、纳米助剂以及导电促进剂放入球磨机中球磨搅拌混合均匀,得到导电相;3)将高分子树脂、溶剂以及纳米助剂依次加入烘箱容器中,烘箱容器加热温度为85℃,搅拌速度为650r/min,搅拌和加热时间为1h,加热并搅拌至完全高分子树脂溶解后,得到前驱体;4)将导电相及固化剂加入前驱体中搅拌均匀,固化温度为80℃下固化30min,固化剂60℃解封开始固化,固化后得到导电银浆。

28.实施例2一种低温固化导电银浆,包括以下按照重量份的原料:纳米银粉21份;高分子树脂12份;溶剂9份;固化剂5份;纳米助剂4份;偶联剂3份;导电促进剂4份。

29.在本技术的实施例中,所述高分子树脂包括以下按照重量份的原料:双酚a型环氧树脂4份、聚氨酯树脂5份和醇酸树脂6份。

30.作为本发明再进一步的方案,所述溶剂为乙醇、松油醇和异丙醇按照质量比5:2:4混合。

31.作为本发明再进一步的方案,所述纳米助剂为纳米铝粉、纳米镍粉及纳米铜粉按照质量比2:5:4混合。

32.作为本发明再进一步的方案,所述偶联剂为四乙氧基硅烷和硅烷按照质量比1:1混合。

33.作为本发明再进一步的方案,所述导电促进剂为导电石墨、纳米二氧化铈、碳纳米管按照质量比4:2:3混合。

34.一种基于所述低温固化导电银浆的制备方法,步骤如下:1)按照重量份称取纳米银粉、高分子树脂、溶剂、固化剂、纳米助剂、偶联剂以及导电促进剂,备用;2)将纳米银粉、纳米助剂以及导电促进剂放入球磨机中球磨搅拌混合均匀,得到导电相;3)将高分子树脂、溶剂以及纳米助剂依次加入烘箱容器中,烘箱容器加热温度为90℃,搅拌速度为700r/min,搅拌和加热时间为1.5h,加热并搅拌至完全高分子树脂溶解后,得到前驱体;4)将导电相及固化剂加入前驱体中搅拌均匀,固化温度为80℃下固化30min,固化剂60℃解封开始固化,固化后得到导电银浆。

35.并对本实施例的低温固化导电银浆进行热分析测试,得到的dsc曲线如图1所示。由图1可以看出,本实施例的低温固化导电银浆的固化温度在200℃以下。

36.实施例3一种低温固化导电银浆,包括以下按照重量份的原料:纳米银粉28份;高分子树脂15份;溶剂12份;固化剂7份;纳米助剂5份;偶联剂4份;导电促进剂5份。

37.在本技术的实施例中,所述高分子树脂包括以下按照重量份的原料:双酚a型环氧

树脂5份、聚氨酯树脂6份和醇酸树脂8份。

38.作为本发明再进一步的方案,所述溶剂为松油醇。

39.作为本发明再进一步的方案,所述纳米助剂为纳米铝粉和纳米镍粉按照质量比1:3混合。

40.作为本发明再进一步的方案,所述偶联剂为硅烷。

41.作为本发明再进一步的方案,所述导电促进剂为导电石墨。

42.一种基于所述低温固化导电银浆的制备方法,步骤如下:1)按照重量份称取纳米银粉、高分子树脂、溶剂、固化剂、纳米助剂、偶联剂以及导电促进剂,备用;2)将纳米银粉、纳米助剂以及导电促进剂放入球磨机中球磨搅拌混合均匀,得到导电相;3)将高分子树脂、溶剂以及纳米助剂依次加入烘箱容器中,烘箱容器加热温度为95℃,搅拌速度为750r/min,搅拌和加热时间为2h,加热并搅拌至完全高分子树脂溶解后,得到前驱体;4)将导电相及固化剂加入前驱体中搅拌均匀,固化温度为80℃下固化30min,固化剂60℃解封开始固化,固化后得到导电银浆。

43.对比例按照与实施例2相同的方法制备导电银浆,与实施例2相比,区别在于溶剂中不添加纳米助剂,在导电相与前驱体混合时,测量固化温度,其他与实施例2相同。

44.效果验证:将实施例2制备的导电银浆及对比例制备得到的导电银浆进行如测试:试验方法:将实施例2制备的导电银浆及对比例制备得到的导电银浆分别进行鼓风烘箱测试固化条件,利用万用表测试测试电阻率、在85℃条件下24h在煮沸的水中进行耐候性测试,水煮24小时,100℃条件下24h后测试,通过百格测试测试导电银浆用于触摸屏时的附着力,检测结果如下。

45.表1检测结果表

从以上结果中可以看出,表1的数据表明本发明实施例2采用纳米助剂与纳米银粉相结合,制备的导电相在与前驱体混合制备的的导电银浆,在80℃条件下固化30min,电阻率以及附着力不变,将原有130℃的固化温度降低为80℃下完成,电阻变化率更低,附着力更高,适应触摸屏更低固化温度的需求,避免高温破坏膜或其它材料。

46.本发明提供的导电银浆,在纳米助剂以及导电促进剂的优化以及固化剂的改进下,使得导电银浆的导电率高、固化温度低,在不改变导电性能的基础上,降低了纳米银粉的添加量,从而降低了纳米浆料的成本。而且,在纳米银粉与纳米助剂以及导电促进剂充分分散并与高分子树脂溶解后,可以有效提高导电银浆的致密度,提高其低温导电率,可以使得固化剂在60℃解封开始固化,将原有的纳米银浆固化温度从130℃改变至固化温度改为80℃,适应触摸屏更低固化温度的需求,避免高温破坏膜或其它材料。

47.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1