一种基于氧化还原电解液的双电解液钠离子全电池及其制备方法与应用与流程

1.本发明涉及水系钠离子电池领域,特别涉及一种基于氧化还原电解液的双电解液钠离子全电池及其制备方法与应用。

背景技术:

2.相比于锂离子电池,钠离子电池以其低成本,制作工艺简便,无过放电特性等优势占据了一定的市场份额。钠离子电池性价比高,源于其钠元素化合物丰富,这一方面导致含钠元素的原料获取成本低,受电池研究者和商家的青睐;另一方面其作为电池正极材料的角度,搭配各种可变价过渡金属的化合物也可以很多样化,使得钠离子电池可以有各种工作电压的电极材料搭配,具有很好的科研价值和商业应用价值。而水系钠离子电池也是最近研究的热点,相比于有机电解液体系里的钠离子电池,组装更加简易,安全系数更高。但不论是有机系还是水系,钠离子电池普遍能量密度比锂离子电池小,目前最优的钠离子电池正极材料理论能量密度在150wh/kg左右,比起常见的锂电磷酸铁锂的250wh/kg略低。所以如何提高钠离子电池的能量密度成了钠离子电池研究的主要难题。

3.常规的钠离子电池大致由正负极材料、隔膜与其电解液组成。要实现高能量密度的钠离子电池,正极材料的制备与技术必须是占的主导地位,因而在科研过程中,人们一般都通过改良材料本身特性,致力于合成高能量密度,循环性能好的钠离子电池正极材料,例如使用碳包覆,掺杂改性等方法,这些改性对于钠离子电池来说都属于固体相的改性,探究材料微观层面的性质,作用机理复杂,不适合大规模应用。另一方面,电解液是与电极材料直接接触的运输例子传输介质,因此对电解液进行改性的想法应运而生。常规的水系钠离子电池一般都是用本身没有电化学活性而只有导通离子的功能的常规电解液,如na2so4、ch3cooh、naclo4等;或者做电解液添加剂来对电解液改性,如无水高氯酸钙ca(clo4)2,海藻酸钠等,改善固液界面sei膜,提高钠离子脱嵌的可逆性。上述方法的优劣可以总结为以下两方面:(1)单电解液的钠离子电池能量普遍密度偏低,且在材料结构中很难做到明显的改性提升;(2)许多nasicon或普鲁士蓝正极材料搭配锌负极,负极产生的锌离子会与正极组分(电极材料或电解液)发生副反应从而阻碍钠离子脱嵌。

技术实现要素:

4.本发明的首要目的在于克服现有技术的缺点与不足,提供一种基于氧化还原电解液的双电解液钠离子全电池。

5.本发明的另一目的在于提供所述基于氧化还原电解液的双电解液钠离子全电池的制备方法。

6.本发明的再一目的在于提供所述基于氧化还原电解液的双电解液钠离子全电池的应用。

7.本发明的目的通过下述技术方案实现:

8.一种基于氧化还原电解液的双电解液钠离子全电池,包括正极、正极反应仓、隔膜、负极和负极反应仓;

9.所述的正极为钠普鲁士蓝材料na2nife(cn)6;

10.所述的负极为nasicon型材料nati2(po4)3;

11.所述的正极反应仓设有正极电解液的通道,负极反应仓设有负极电解液的通道;

12.所述的正极与正极电解液接触,负极与负极电解液接触;

13.所述的正极电解液为na4fe(cn)6溶液和na2so4溶液中的至少一种;

14.所述的负极电解液为na2so4溶液;

15.所述的隔膜为单价阳离子交换膜(正极电解液与负极电解液之间通过隔膜隔开)。

16.所述的正极优选为通过如下方法制备得到:将钠普鲁士蓝材料na2nife(cn)6、乙炔黑和聚偏氟乙烯(pvdf)按质量比8:1:1混合均匀,然后加入n-甲基吡咯烷酮(nmp)作为溶剂调成浆料,再将其均匀涂布到钛箔上,经真空干燥、辊压、切片,得到高容量高电压插层阴极,即为所述双电解液钠离子全电池的正极。

17.所述的钠普鲁士蓝材料na2nife(cn)6优选为通过如下方法制备得到:

18.将ni(no3)2晶体加入到水中,搅拌溶解,得到溶液a;将na4fe(cn)6粉末加入到水中,搅拌溶解,得到溶液b;然后将溶液a滴加到溶液b中混合均匀,静置,取沉淀洗涤干燥,得到钠普鲁士蓝材料na2nife(cn)6。

19.所述的ni(no3)2和na4fe(cn)6的摩尔比优选为1:2。

20.所述的搅拌的时间优选为20~30min。

21.所述的溶液a的浓度优选为0.1mmol/ml。

22.所述的溶液b的浓度优选为0.2mmol/ml。

23.所述的滴加的速率为0.4~0.6ml/min;优选为0.5ml/min。

24.所述的静置的时间优选为24h以上。

25.所述的负极优选为通过如下方法制备得到:将nasicon型材料nati2(po4)3、乙炔黑和聚偏氟乙烯(pvdf)按质量比8:1:1混合均匀,然后加入n-甲基吡咯烷酮(nmp)作为溶剂调成浆料,再将其均匀涂布到钛箔上,经真空干燥、辊压、切片,得到高稳定性低压阳极,即为所述双电解液钠离子电池的负极。

26.所述的nasicon型材料nati2(po4)3优选为通过如下方法制备得到:

27.将ch3coona、nh4h2po4和一水柠檬酸加入到水中,搅拌溶解,得到溶液c;将钛酸四丁酯加入到无水乙醇中,搅拌溶解,得到溶液d;然后将溶液c和溶液d混合,将混合溶液在55

±

5℃条件下加热1~3h(优选为2h),然后在80

±

5℃条件下敞口蒸干,再将其放入80~150℃(优选为120℃)真空烘箱干燥形成前驱体,最后将前驱体在保护性气体氛围下,350℃预烧结8h后700℃充分烧结10~15h(优选为12h),得到nasicon型材料nati2(po4)3。

28.所述的ch3coona、nh4h2po4和一水柠檬酸的摩尔比优选为1:3:3。

29.所述的搅拌的时间优选为10~30min。

30.所述的真空烘箱干燥的时间优选为8h以上。

31.所述的正极反应仓为中间开口的硅胶板;优选为中间开正方形口的中空的硅胶板。

32.所述的硅胶板上设有正极电解液的进出通道,与正极反应仓连通(工作时,正极电

解液从一端通入正极反应仓,再从另一端流出)。

33.所述的正极电解液的进出通道优先为设置在硅胶板的侧边。

34.所述的正极电解液的进出通道优选为两个圆形孔道,并分别与橡胶小管连接。

35.所述的负极反应仓为中间开口的硅胶板;优选为中间开正方形口的中空的硅胶板。

36.所述的硅胶板上设有负极电解液的进出通道,与负极反应仓连通(工作时,负极电解液从一端通入负极反应仓,再从另一端流出)。

37.所述的负极电解液的进出通道优先为设置在硅胶板的侧边。

38.所述的负极电解液的进出通道优选为两个圆形孔道,并分别与橡胶小管连接。

39.所述的正极电解液优选为0.1~0.5mol/l的na4fe(cn)6水溶液和0.1~0.5mol/l na2so4水溶液中的至少一种;更优选为0.1mol/l的na4fe(cn)6水溶液和0.5mol/l na2so4水溶液中的至少一种。

40.所述的负极电解液优选为0.1~0.5mol/l的na2so4水溶液;更优选为0.5mol/l的na2so4水溶液。

41.所述的基于氧化还原电解液的双电解液钠离子全电池,还包括两块有机玻璃板,用于夹紧正、负极反应仓(即中间开口的硅胶板)、隔膜以及正、负极。

42.所述的基于氧化还原电解液的双电解液钠离子全电池的制备方法,通过如下步骤实现:

43.(1)

①

将正、负极放置在隔膜两侧,然后将正、负极与隔膜夹在正极反应仓和负极反应仓中间(即将中间开口的硅胶板放置在隔膜两侧),使正、负极的底端置于正、负极反应仓内,再分别用两块有机玻璃板夹紧正、负极反应仓、正、负极和隔膜,并用螺丝固定,得到双电解液装置;

44.或

45.②

将隔膜用正极反应仓和负极反应仓(正、负极反应仓,即中间开口的硅胶板放置在隔膜两侧)夹紧,并在外侧分别放置正极和负极,使正、负极的底端置于正、负极反应仓内,再分别用两块有机玻璃板夹紧正、负极、正、负极反应仓和隔膜,并用螺丝固定,得到双电解液装置;

46.(2)在步骤

①

或

②

得到的双电解液装置的正极反应仓中注入正极电解液,在负极反应仓中注入负极电解液,并用电极夹固定正极和负极使正、负极浸润到正、负极电解液中(使其导通离子形成闭合回路),得到所述的双电解液钠离子全电池。

47.所述的基于氧化还原电解液的双电解液钠离子全电池在钠离子电池领域中的应用。

48.本发明相对于现有技术具有如下的优点及效果:

49.(1)本发明提供了一种水系钠离子电池改性的新思路,构造了一种基于氧化还原电解液的高能量密度的双电解液体系,将氧化还原电解液与钠离子普鲁士蓝正极材料的高适配性与氧化还原电解液本身的电化学活性结合到体系之中,该电池的与单常规电解液的对照组相比,理论放电比容量提高了44%左右,循环稳定性也没有因为隔膜而下降,可以说很明显地改善了na2pb//ntp全电池的电化学性能。

50.(2)本发明中的高能量密度钠离子电池电极兼容电解液的双电解液电池系统由正

负极电解液、正负极反应仓、正负极材料和隔膜组成;其中,正极电解液为亚铁氰化钠氧化还原电解液,负极电解液为常规硫酸钠电解液,正极材料为高容量高电压的镍基普鲁士蓝阴极,负极为nasicon型低压嵌钠阳极,正负极以及电解液四者的搭配性好,通过隔膜阻隔电解液的活性组分,仅进行钠离子的交换,通过在正负极测构建单独的电解液环境,使得双液全电池的可逆放电平台比对照高了0.15v,大大提高了该水系钠离子全电池的能量密度。

51.(3)本发明中的正极材料使用的是高能量密度高稳定性的钠普鲁士蓝材料,正极使用了一种与普鲁士蓝材料适配的na4fe(cn)6的氧化还原电解液,其主要功能除了传输钠离子以外,本身也具有电化学活性,充放电过程中可以在集流体上反应,该电解液的选择可大大提高正极端发挥的能量密度,这是传统的常规电解液水系钠离子全电池无法达到的;再者,负极材料用的是nasicon型的材料,形成na离子全电池,这样可以有效避免常规的其他负极产生的过渡金属离子与亚铁氰根离子络合从而阻碍负极的反应,而负极侧使用的是常规的硫酸钠水溶液,因为nasicon与正极侧电解液的物理、化学性质不相容,因此设计出该双电解液的装置,并组装成电池,在提高水系钠离子的能量密度方面具有显著效果。

附图说明

52.图1是本发明双电解液电池装置的分解图(图中,1:正极;2:负极;3:正极反应仓;4:负极反应仓;5:隔膜;6:有机玻璃板i;7:正极电解液;8:负极电解液;9:有机玻璃板ii)。

53.图2是本发明双电解液装置的分解实物图以及正/负极反应仓的实物结构图(正负极反应仓各自由一块中间开1cm*1cm正方形口的中空正极硅胶板和负极硅胶板组成,正负极材料涂于条状钛箔底端浸润到正负电解液反应仓中,与隔膜一起置于两块硅胶板中间,外部用有机玻璃板i(正极侧)和有机玻璃板ii(负极侧)夹紧并上固定螺丝,双仓侧边各开两个小孔不断通入两种电解液,使其导通离子形成闭合回路;图中,1:正极;2:负极;3:正极反应仓;4:负极反应仓;5:隔膜;6:有机玻璃板i;7:正极电解液;8:负极电解液;9:有机玻璃板ii);其中,a和b为不同角度拍摄的实物分解图;c为正极反应仓的实物结构图(负极反应仓与之一致);d为组装后的双电解液装置。

54.图3是na3mnti(po4)3在na4fe(cn)6中的充电情况图。

55.图4是本发明中的正负极两种材料分别在两种电解液中的接触角测试结果图;其中,a为na2pb材料在na2so4中的接触角测试结果;b为na2pb材料在na4fe(cn)6中的接触角测试结果;c为ntp材料在na2so4中的接触角测试结果;d为ntp材料在na4fe(cn)6中的接触角测试结果;e为接触角测试原理图。

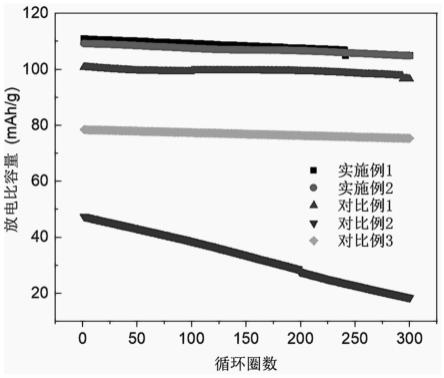

56.图5是实施例1-2及对比例1-3的长循环放电比容量性能图。

具体实施方式

57.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。下列实施例中未注明具体实验条件的试验方法,通常按照常规实验条件。除非特别说明,本发明所用试剂和原材料均可通过市售获得。

58.本发明中涉及的基于氧化还原电解液的高能量密度的双电解液钠离子全电池的制备过程如下:

59.(一)制备双电解液钠离子电池的正极

60.本发明实施例中涉及的钠离子电池的阴极(正极材料为高容量高稳定性钠普鲁士蓝阴极)由以下方法制得:

61.(1)所述体系的正极为高稳定性的钠普鲁士蓝材料na2nife(cn)6(以下简称na2pb),该活性材料通过下述方法制备:将3mmol的ni(no3)2晶体溶于30ml的去离子水中,磁力搅拌30min,形成溶液a;再将6mmol na4fe(cn)6粉末溶于30ml去离子水中,搅拌20min,形成溶液b;再将溶液a以0.5ml/min的速率滴加入溶液b中,待混合溶液完全沉淀后静止24h,将沉淀充分洗涤干燥,得到阴极活性材料na2pb。

62.(2)将阴极活性材料na2pb、乙炔黑和聚偏氟乙烯(pvdf)按质量比8:1:1混合均匀,然后加入n-甲基吡咯烷酮(nmp)作为溶剂调成浆料,再将其均分涂布到钛箔上,经真空干燥、辊压、切片,得到高容量高电压插层阴极,作为所述双电解液钠离子电池的正极。所述阴极材料涂成的阴极极片为1cm*1cm的矩形,材料面密度约为4.4mg/cm2。

63.(二)制备双电解液钠离子电池的负极

64.本发明实施例中涉及的钠离子电池的阳极(负极材料为高稳定性低电压阳极)由以下方法制得:

65.(1)所述体系的负极为高稳定性的nasicon型材料nati2(po4)3(以下简称ntp),该活性材料通过下述方法制备:将2mmol的ch3coona、6mmol的nh4h2po4和6mmol的一水柠檬酸溶于30ml去离子水中,搅拌10min,形成溶液c;再将4mmol的钛酸四丁酯溶于30ml的无水乙醇中,搅拌30min形成溶液d;再将c与d溶液混合,将混合溶液在55℃水浴加热2h后80℃敞口蒸干,再放入110℃真空烘箱干燥8h形成前驱体。将前驱体放入管式炉,在氩气氛围350℃预烧结8h,再700℃充分烧结15h,得到负极活性材料ntp。

66.(2)将负极活性材料ntp、乙炔黑和聚偏氟乙烯(pvdf)(购自苏威solvey,聚合物高分子)按质量比8:1:1混合均匀,然后加入n-甲基吡咯烷酮(nmp)作为溶剂调成浆料,再将其均分涂布到钛箔上,经真空干燥、辊压、切片,得到高稳定性低压阳极,作为所述双电解液钠离子电池的负极。所述阳极材料涂成的负极极片为1cm*0.5cm的矩形,材料面密度约为2mg/cm2。

67.(三)制备双电解液钠离子全电池

68.本发明所涉及的钠离子电池如图1~2所示:图1是双液钠离子全电池的设计简图,图2是双电解液装置的分解实物图以及正/负极反应仓的实物结构图。

69.本发明中的钠离子电池包括正极、正极反应仓(又称正极反应室)、隔膜、负极、负极反应仓(又称负极反应室)和有机玻璃板;

70.所述的正极反应仓为中间开口的硅胶板;本实验所用为4cm*4cm、厚0.4cm,中间开1cm*1cm正方形口的中空的硅胶板(即在实心硅胶板的中心开口,开口大小为1cm*1cm、厚0.4cm,形状为回字形结构);

71.所述的硅胶板上设有正极电解液的进出通道,与正极反应仓连通(工作时,正极电解液从一端通入正极反应仓,再从另一端流出);所述的正极电解液的进出通道设置在硅胶板的侧边;优选为两个圆形孔道,并分别与橡胶小管连接;

72.所述的正极与正极电解液接触,即正极材料涂于条状钛箔,正极的底端浸润到正电解液反应仓中;

73.所述的负极反应仓为中间开口的硅胶板;本实验所用为4cm*4cm、厚0.4cm,中间开1cm*1cm正方形口的中空的硅胶板;

74.所述的硅胶板上设有负极电解液的进出通道,与负极反应仓连通(工作时,负极电解液从一端通入负极反应仓,再从另一端流出);所述的负极电解液的进出通道设置在硅胶板的侧边,优选为两个圆形孔道,并分别与橡胶小管连接;

75.所述的负极与负极电解液接触,即负极材料涂于条状钛箔,负极的底端浸润到负电解液反应仓中;

76.所述的隔膜为单价阳离子交换膜;本实验所用为规格大小为2cm*2cm的正方形的单价阳离子交换膜,隔开正、负极反应仓,即正极电解液与负极电解液之间通过隔膜隔开;

77.所述的有机玻璃板由两块有机玻璃板组成;本实验所用为由两块规格大小为6cm*6cm,厚0.8cm的有机玻璃板组成,即由有机玻璃板i和有机玻璃板ii组成,用于夹紧硅胶板、隔膜以及正、负极。

78.所述双电解液钠离子电池,其组装方法包括如下步骤:在空气中,按图1的双液钠离子全电池装置组装双电解液钠离子电池,首先将单价阳离子交换膜(电池隔膜,购自杭州绿合有限公司)夹在两块硅胶板的中间,然后在两块硅胶板的外侧(或内侧,正负极放置在隔膜的左/右侧,在正、负极反应仓内即可)放置涂有正负极材料的钛箔(正、负极),用两块有机玻璃板(有机玻璃板i和有机玻璃板ii)夹紧中间的部件(隔膜、硅胶板和正负极),并用螺丝固定;紧接着通过在正极反应仓注入正极电解液,在负极反应仓注入负极电解液,最后将聚四氟乙烯电极夹固定正极片和负极片后浸入各自对应的电解液中,并密封好盖子。通过正、负极电解液的通道不断通入正、负极电解液,使其导通离子形成闭合回路。

79.(四)本发明实施例中涉及的双电解液钠离子电池的测试方法及对比例中涉及的单一电解液钠离子电池的测试方法如下:采用电池新威测试仪对双电解液钠离子电池进行恒电流充放电测试,充放电电流密度为60ma/g或90ma/g至少的一种,充放电电压区间为0.7v~1.7v。充、放电100次循环后提取每一圈的放电比容量作为电池100圈下来的长循环容量性能曲线。其中,实施例3中的单电解液钠离子电池,是将上述制备的钠离子电池的阳极和阴极材料作为钠离子电池的正负极;对比例3中的电解液(有不同的阴极阳极及电解液搭配)采用传统的2032扣式电池进行组装。

80.实施例1双电解液全电池

81.在空气中,25℃环境下,按图1的双液钠离子全电池装置装入上述制备的na2pb高容量高压插层阴极,ntp高稳定性低压阳极;在正极反应仓以0.5ml/min的流速通入0.1mol/l的na4fe(cn)6溶液,负极反应仓以0.5ml/min的流速通入0.5mol/l的na2so4溶液;使用单价阳离子交换膜,按上述方法组装成双液钠离子全电池,测试倍率为1c(60ma/g),充放电电压区间为0.7v~1.7v。

82.实施例2双电解液全电池

83.在空气中,25℃环境下,按图1的双液钠离子全电池装置装入上述制备的na2pb高容量高压插层阴极,ntp高稳定性低压阳极;在正极反应仓以0.5ml/min的流速通入0.1mol/l的na4fe(cn)6溶液,负极反应仓0.5ml/min的流速通入0.5mol/l的na2so4溶液;使用单价阳离子交换膜,按上述方法组装成双液钠离子全电池,测试倍率为1.5c(90ma/g),充放电电压区间为0.7v~1.7v。

84.对比例1双电解液普鲁士蓝-锌全电池

85.在空气中,25℃环境下,按图1的双液钠离子全电池装置装入上述制备的na2pb高容量高压插层阴极,zn电极作为低压阳极;在正极反应仓以0.5ml/min的流速通入0.1mol/l的na4fe(cn)6溶液,负极反应仓以0.5ml/min的流速通入0.5mol/l的na2so4溶液;使用普通阳离子交换膜(杭州绿合有限公司生产),按上述方法组装成双液钠离子全电池,测试的倍率为1.5c(90ma/g),充放电电压区间为0.7v~1.7v。

86.对比例2双电解液nasicon-zn全电池

87.在空气中,25℃环境下,按图1的双液钠离子全电池装置装入na3mnti(po4)3(na3mnti(po4)3参考文献获得:gao,h.;goodenough,j.b.,an aqueous symmetric sodium-ion battery with nasicon-structured na3mnti(po4)3.angew chem int ed engl 2016,55(41),12768-72.)高容量高压插层阴极,zn电极作为低压阳极;在正极反应仓以0.5ml/min的流速通入0.1mol/l的na4fe(cn)6溶液,负极反应仓以0.5ml/min的流速通入0.5mol/l的na2so4溶液;使用单价阳离子交换膜,按上述方法组装成双液钠离子全电池,测试的倍率为1.5c(90ma/g),充放电电压区间为0.7v~1.7v。

88.对比例3单电解液全电池

89.在空气中,25℃环境下,将上述制备的na2pb高容量高压插层阴极,ntp高稳定性低压阳极装入2032扣式电池内,正负极各滴上3~4滴0.5mol/l的na2so4电解液,正负极用玻璃纤维隔膜(whatman玻璃纤维滤膜,规格:1820-110)隔开。再按传统2032扣式电池的组装方法将其组装成单一电解液的钠离子全电池,测试的倍率为1.5c(90ma/g),充放电电压区间为0.7v~1.7v。

90.效果实施例

91.采用新威电化学工作站,测试na3mnti(po4)3在na4fe(cn)6中的充电情况,设置充放电电压区间为0.9v~1.9v,得到的充不上电的情况,结果如图3所示。

92.用接触角仪kruss dsa100进行两种材料和两种电解液两两之间的固液界面接触角测试,即测试na2pb材料在na2so4中的接触角,na2pb材料在na4fe(cn)6中的接触角,ntp材料在na2so4中的接触角以及ntp材料在na4fe(cn)6中的接触角,结果如图4所示。

93.按上述测试方法,采用电池新威测试仪对实施例1-2和对比例1-3的电池在常温25℃下进行恒电流充放电测试,对比结果如图5所示(实施例1的充放电电流密度为60ma/g,其余为90ma/g),皆为可行的钠离子全电池方案。实施例1、2只是在不同倍率下的全电池测试,对长循环容量具有提升作用(相对于比例1-3);对比例1中负极仓产生的zn

2+

会透过普通的阳离子交换膜与正极仓电解液中的fe(cn)

64-离子络合产生普鲁士蓝类似物沉淀,阻碍电解液中阴阳离子的迁移,但用上了单价阳离子交换膜之后,zn

2+

通过不到正极侧,还是能形成稳定的储能体系;对比例2中nasicon型的na3mnti(po4)3与na4fe(cn)6的适配性不好(物理接触角测试与电化学测试均可证明:图3是na3mnti(po4)3在na4fe(cn)6电解液中充不上电的情况,图4是两种材料分别在两种电解液中的接触角测试,都说明它们互相的适配性,ntp在na4fe(cn)6中的适配性差),证明了na4fe(cn)6对nasicon的浸润性不好,普鲁士蓝与na4fe(cn)6较为适配(实施例1-2的效果说明普鲁士蓝在na4fe(cn)6中的适配性好);对比例3则为常规电解液体系的na2pb//ntp全电池,循环稳定性差。

94.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1