一种外延片制备方法、外延片及发光二极管与流程

1.本发明涉及光电技术领域,特别涉及一种外延片制备方法、外延片及发光二极管。

背景技术:

2.四元系algainp(磷化铝镓铟)是一种具有直接跃迁宽带隙的半导体材料,已广泛应用于多种光电子器件的制备。由于此材料发光波段可以覆盖可见光的红光到黄绿光波段,由此制成的可见光高亮度发光二极管(led)受到广泛关注。四元系algainp高亮度发光二极管已大量应用于户外显示、交通灯、汽车用灯、指示灯等许多方面。

3.由于algainp与gaas(砷化镓)之间的晶格匹配度较好,通常选用gaas作为外延衬底材料,但是gaas的能隙较小,会吸收algainp材料发出的光线,导致红光led的光提取效率较低。

4.为了提高光提取效率,解决gaas衬底对光线的吸收问题,红光led制备时在外延层上蒸镀薄膜,将薄膜与透明基板进行键合,并去除gaas衬底,为防止去除gaas衬底同时去除n型欧姆接触层,会先插入gainp(磷化镓铟)截止层,在去除gaas衬底后再去除gainp截止层,最终保留n型欧姆接触层。

5.然而,由于用湿法腐蚀gainp截止层时会同时少量腐蚀n型欧姆接触层,其腐蚀掉的厚度无法衡量,且n型欧姆接触层厚度较薄,少量的腐蚀会导致n型欧姆接触层出现厚度差异及凹凸不平,在后续的n电极制作时容易出现电极脱落,且引起电压不稳定的问题。

技术实现要素:

6.基于此,本发明的目的是提供一种外延片制备方法、外延片及发光二极管,以从根本上解决现有腐蚀gainp截止层时会对n型欧姆接触层造成腐蚀损伤,导致n型欧姆接触层出现厚度差异及凹凸不平,而后续的n电极制作时容易出现电极脱落,且引起电压不稳定的问题。

7.根据本发明实施例的一种外延片制备方法,所述方法包括:

8.提供第一衬底;

9.在所提供的所述第一衬底上依次沉积缓冲层、n型粗化层、n型电流扩展层、n型限制层、多量子阱层、p型限制层、及p型电流扩展层;

10.在所述p型电流扩展层上蒸镀复合反射层;

11.在所述复合反射层上键合第二衬底;

12.去除所述第一衬底及所述缓冲层至露出所述n型粗化层;

13.在所露出的所述n型粗化层上沉积与所述n型粗化层材料及组分相同的n型粗化缓冲层;

14.在所述n型粗化缓冲层上沉积n型欧姆接触层。

15.另外,根据本发明上述实施例的一种外延片制备方法,还可以具有如下附加的技术特征:

16.进一步地,所述在所提供的所述第一衬底上依次沉积缓冲层、n型粗化层、n型电流扩展层、n型限制层、多量子阱层、p型限制层、及p型电流扩展层的步骤包括:

17.在所述第一衬底上沉积厚度为100~300nm的缓冲层,所述缓冲层材料为gaas;

18.在所述缓冲层上沉积厚度为900~1000nm的n型粗化层,所述n型粗化层材料为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;

19.在所述n型粗化层上沉积厚度为1500~2500nm的n型电流扩展层,所述n型电流扩展层材料为(alyga

1-y

)

0.5

in

0.5

p,其中0.3《y《0.5;

20.在所述n型电流扩展层上沉积厚度为300~350nm的n型限制层,所述n型限制层材料为alinp;

21.在所述n型限制层上沉积厚度为160~220nm的多量子阱层,所述多量子阱层包括交替层叠沉积n次的量子阱层和量子垒层,其中10《n《20,所述量子阱层和所述量子垒层为不同al组分的两种algainp材料,其中所述量子阱层中的al组分为0.05~0.2,所述量子垒层中的al组分为0.5~0.7;

22.在所述多量子阱层上沉积厚度为350~400nm的p型限制层,所述p型限制层材料为alinp;

23.在所述p型限制层上沉积厚度为1000~1500nm的p型电流扩展层,所述p型电流扩展层材料为gap。

24.进一步地,沉积所述缓冲层的沉积压力为50mbar,沉积温度为650~700℃,沉积气体中的tmga流量为60~100sccm,ash3流量为300~500sccm,掺杂气体中的si2h6掺杂浓度为4.0~8.0

×e18 atoms/cm3;

25.沉积所述n型粗化层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmal流量为100~120sccm,tmga流量为6~10sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3;

26.沉积所述n型电流扩展层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为50~70sccm,tmga流量为16~20sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3;

27.沉积所述n型限制层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为170~190sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3;

28.沉积所述多量子阱层的沉积压力50mbar,沉积温度为710~730℃,其中沉积每一量子阱层的厚度为5~5.5nm,沉积量子阱层的沉积气体中的tmal流量为10~20sccm,tmga流量为15~25sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm;其中沉积每一量子垒层的厚度为6~6.5nm,沉积量子垒层的沉积气体中的tmal流量为110~130sccm,tmga流量为5~15sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm;

29.沉积所述p型限制层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为170~190sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的cp2mg掺杂浓度为1.0~1.5

×e18 atoms/cm3;

30.沉积所述p型电流扩展层的沉积压力50mbar,沉积温度为740~760℃,沉积气体中的tmga流量为300~400sccm,ph3流量为400~600sccm,掺杂气体中的cp2mg掺杂浓度为3.0

~5.0

×e18 atoms/cm3。

31.进一步地,所述在所述p型电流扩展层上蒸镀复合反射层的步骤包括:

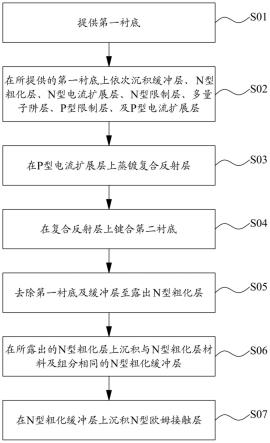

32.在所述p型电流扩展层上沉积厚度为1000~2000nm的介质膜层,所述介质膜层为sio2、tio2、si3n4、mgf2、ito中的任意一种;

33.在所述介质膜层上沉积厚度为200~1000nm的金属反射层,所述金属反射层为au、pt、ti、ni、al、ag、augeni及auge中的任意一种或多种组合。

34.进一步地,所述在所露出的所述n型粗化层上沉积与所述n型粗化层材料及组分相同的n型粗化缓冲层的步骤包括:

35.在所述n型粗化层上沉积与所述n型粗化层材料及组分相同且厚度为100~200nm的n型粗化缓冲层,所述n型粗化缓冲层材料为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;

36.其中,沉积所述n型粗化缓冲层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmal流量为100~120sccm,tmga流量为6~10sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3。

37.进一步地,所述在所述n型粗化缓冲层上沉积n型欧姆接触层的步骤包括:

38.在所述n型粗化缓冲层上沉积厚度为80~100nm的n型欧姆接触层,所述n型欧姆接触层材料为gaas;

39.其中,沉积所述n型欧姆接触层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmga流量为60~100sccm,ash3流量为300~500sccm,掺杂气体中的si2h6掺杂浓度为4.0~6.0

×e18 atoms/cm3。

40.根据本发明实施例的一种外延片,包括:

41.第二衬底,及依次层叠在所述第二衬底上的复合反射层、p型电流扩展层、p型限制层、多量子阱层、n型限制层、n型电流扩展层、n型粗化层、n型粗化缓冲层、及n型欧姆接触层;

42.所述n型粗化缓冲层材料及组分与所述n型粗化层一致,所述n型粗化层及所述n型粗化缓冲层材料均为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;

43.所述n型粗化层及所述n型粗化缓冲层的整体厚度为1000~1200nm。

44.进一步地,所述复合反射层包括介质膜层及金属反射层;

45.所述介质膜层的厚度为1000~2000nm,所述介质膜层为sio2、tio2、si3n4、mgf2、ito中的任意一种;

46.所述金属反射层的厚度为200~1000nm,所述金属反射层为au、pt、ti、ni、al、ag、augeni及auge中的任意一种或多种组合。

47.进一步地,所述p型电流扩展层材料为gap,厚度为1000~1500nm;

48.所述p型限制层材料为alinp,厚度为350~400nm;

49.所述多量子阱层包括交替层叠沉积n次的量子阱层和量子垒层,其中10《n《20,所述量子阱层和所述量子垒层为不同al组分的两种algainp材料,其中所述量子阱层中的al组分为0.05~0.2,所述量子垒层中的al组分为0.5~0.7,所述多量子阱层的厚度为160~220nm,每一所述量子阱层的厚度为5~5.5nm,每一所述量子垒层的厚度为6~6.5nm;

50.所述n型限制层材料为alinp,厚度为300~350nm;

51.所述n型电流扩展层材料为(alyga

1-y

)

0.5

in

0.5

p,厚度为1500~2500nm,其中0.3《y《

0.5;

52.所述n型欧姆接触层材料为gaas,厚度为80~100nm。

53.根据本发明实施例的一种发光二极管,包括如前述所述的外延片。

54.与现有技术相比:通过在第一衬底上依次沉积缓冲层、n型粗化层、n型电流扩展层、n型限制层、多量子阱层、p型限制层、及p型电流扩展层,而使得先不需要沉积现有中的gainp截止层和n型欧姆接触层,而是直接沉积n型粗化层,而在后续蒸镀复合反射层和键合第二衬底,并在去除第一衬底及缓冲层后,在所少量腐蚀的n型粗化层上进行继续沉积得到n型粗化缓冲层,然后再在n型粗化缓冲层上沉积得到n型欧姆接触层,使得杜绝了n型欧姆接触层由于腐蚀所造成的损伤,提高了所沉积的n型欧姆接触层的晶体质量,改善后续的n电极制作时容易出现脱落及电压不稳定的问题,使得解决了现有腐蚀gainp截止层时会对n型欧姆接触层造成腐蚀损伤,导致n型欧姆接触层出现厚度差异及凹凸不平,而后续的n电极制作时容易出现电极脱落,且引起电压不稳定的问题。

附图说明

55.图1为本发明第一实施例中的外延片制备方法的流程图;

56.图2为本发明第二实施例中的外延片的结构示意图;

57.以下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

58.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

59.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

60.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

61.实施例一

62.请参阅图1,所示为本发明第一实施例中的外延片制备方法,所述方法具体包括步骤s01-步骤s07。

63.步骤s01,提供第一衬底。

64.其中,在本发明的一个实施例中,目前市场上红光外延衬底通常选用gaas(砷化镓)衬底,其gaas衬底材料具有质量高、易获得和价格低廉等优点,且由于algainp(磷化铝镓铟)与gaas之间的晶格匹配度较好,其gaas衬底上能够生长出高质量外延,因此本发明实施例中选用gaas衬底作为该第一衬底材料。而其它材料的衬底由于与algainp晶格不匹配,无法生长出高质量外延,因此未选用其他材料的衬底。

65.进一步的,本发明采用金属有机化学气相沉积(mocvd)设备生长外延片。其中采用ph3(磷化氢)作为p(磷)源,ash3(砷化氢)作为as(砷)源,tmga(三甲基镓)作为ga(镓)源,tmin(三甲基铟)为in(铟)源,tmal(三甲基铝)作为al(铝)源。其中n型掺杂剂通常包含si(硅)或c(碳)元素作为掺杂杂质,其p型掺杂剂通常包含mg(镁)或zn(锌)元素作为掺杂杂质;具体本发明实施例中,采用si2h6(硅乙烷)作为n型掺杂剂,cp2mg(二茂镁)作为p型掺杂剂。同时采用高纯h2(氢气)或n2(氮气)作为载气。

66.步骤s02,在所提供的第一衬底上依次沉积缓冲层、n型粗化层、n型电流扩展层、n型限制层、多量子阱层、p型限制层、及p型电流扩展层。

67.其中,在本发明的一个实施例中,其上述步骤s02具体包括如下步骤:

68.在第一衬底上沉积厚度为100~300nm的缓冲层,缓冲层材料为gaas;

69.在缓冲层上沉积厚度为900~1000nm的n型粗化层,n型粗化层材料为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;

70.在n型粗化层上沉积厚度为1500~2500nm的n型电流扩展层,n型电流扩展层材料为(alyga

1-y

)

0.5

in

0.5

p,其中0.3《y《0.5;

71.在n型电流扩展层上沉积厚度为300~350nm的n型限制层,n型限制层材料为alinp(磷化铟铝);

72.在n型限制层上沉积厚度为160~220nm的多量子阱层,多量子阱层包括交替层叠沉积n次的量子阱层和量子垒层,其中10《n《20,量子阱层和量子垒层为不同al组分的两种algainp材料,其中量子阱层中的al组分为0.05~0.2,量子垒层中的al组分为0.5~0.7,其中该多量子阱层中电子和空穴复合发光,其作为发光区;

73.在多量子阱层上沉积厚度为350~400nm的p型限制层,p型限制层材料为alinp;

74.在p型限制层上沉积厚度为1000~1500nm的p型电流扩展层,p型电流扩展层材料为gap(磷化镓)。

75.具体的,在沉积缓冲层过程中,沉积缓冲层的沉积压力为50mbar,沉积温度为650~700℃,沉积气体中的tmga流量为60~100sccm,ash3流量为300~500sccm,掺杂气体中的si2h6掺杂浓度为4.0~8.0

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为680℃,tmga流量优选为80sccm,ash3流量优选为400sccm,si2h6掺杂浓度优选为6.0

×e18 atoms/cm3,沉积制得的gaas缓冲层厚度优选为150nm。其中缓冲层材料选择为gaas,使得可消除衬底表面缺陷对外延结构的影响。

76.进一步的,在沉积n型粗化层过程中,沉积n型粗化层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmal流量为100~120sccm,tmga流量为6~10sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为750℃,tmal流量优选为110sccm,tmga流量优选为8sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm,掺杂气体中的si2h6掺杂浓度优选为1.2

×e18 atoms/cm3,沉积制得的n型粗化层厚度优选为950nm。进一步的,其n型粗化层材料为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8,此时通过将al(铝)组分设置为较高组分,使得其al组分越高时其表面颗粒越小,表面的孔洞距离较近,孔洞的数量较多,从而其n型粗化层上形成细微凹凸不平的表面而有利于出光,提高光提取效率,但由于过高的al组分会使得禁带宽度宽,导致电压上升,因此本发明的优选

实施例中,其x优选设置为0.6,也即其n型粗化层材料为(al

0.6

ga

0.4

)

0.5

in

0.5

p。其中芯片工艺通过将其n型粗化层进行粗化,形成轻微凹凸不平表面,使得降低全反射,提高的出光效率。

77.进一步的,在沉积n型电流扩展层过程中,沉积n型电流扩展层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为50~70sccm,tmga流量为16~20sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为720℃,tmal流量优选为60sccm,tmga流量优选为18sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm,si2h6掺杂浓度优选为1.2

×e18 atoms/cm3,沉积制得的n型电流扩展层厚度优选为2000nm。进一步的,n型电流扩展层材料为(alyga

1-y

)

0.5

in

0.5

p,其中0.3《y《0.5,其y优选设置为0.4,也即n型电流扩展层材料为(al

0.4

ga

0.6

)

0.5

in

0.5

p。其中n型电流扩展层可增强电流扩展能力,提高esd和降低电压。

78.进一步的,在沉积n型限制层过程中,沉积n型限制层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为170~190sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为720℃,tmal流量优选为180sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm,si2h6掺杂浓度优选为1.2

×e18 atoms/cm3,沉积制得的n型限制层厚度优选为320nm。其中n型限制层为发光区复合提供电子。

79.进一步的,在沉积多量子阱层过程中,其通过量子阱层和量子垒层交替层叠沉积n次得到多量子阱层,具体的在n型限制层上首先沉积量子阱层,再沉积量子垒层,进一步的交替沉积量子阱层和量子垒层使得制得多量子阱层,具体的沉积多量子阱层的沉积压力50mbar,沉积温度为710~730℃,其中沉积每一量子阱层的厚度为5~5.5nm,沉积量子阱层的沉积气体中的tmal流量为10~20sccm,tmga流量为15~25sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm;其中沉积每一量子垒层的厚度为6~6.5nm,沉积量子垒层的沉积气体中的tmal流量为110~130sccm,tmga流量为5~15sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm。进一步的,在本发明的一个优选实施例中,交替层叠沉积量子阱层和量子垒层的次数n优选为15,其中沉积量子阱层的沉积温度优选为720℃,tmal流量优选为15sccm,tmga流量优选为20sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm;其中沉积量子垒层的沉积温度优选为720℃,tmal流量优选为120sccm,tmga流量优选为10sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm。

80.进一步的,在沉积p型限制层过程中,沉积p型限制层的沉积压力50mbar,沉积温度为710~730℃,沉积气体中的tmal流量为170~190sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的cp2mg掺杂浓度为1.0~1.5

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为720℃,tmal流量优选为180sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm,cp2mg掺杂浓度优选为1.2

×e18 atoms/cm3,沉积制得的p型限制层厚度优选为380nm。其中p型限制层为发光区复合提供空穴。

81.进一步的,在沉积p型电流扩展层过程中,沉积p型电流扩展层的沉积压力50mbar,沉积温度为740~760℃,沉积气体中的tmga流量为300~400sccm,ph3流量为400~600sccm,掺杂气体中的cp2mg掺杂浓度为3.0~5.0

×e18

atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为750℃,沉积气体中的tmga流量优选为350sccm,ph3流

量优选为500sccm,掺杂气体中的cp2mg掺杂浓度优选为4.0

×e18 atoms/cm3,沉积制得的p型电流扩展层厚度优选为1300nm。其中p型电流扩展层可增强电流扩展能力,提高esd和降低电压。

82.步骤s03,在p型电流扩展层上蒸镀复合反射层。

83.其中,在本发明的一个实施例中,其上述步骤s03具体包括如下步骤:

84.在p型电流扩展层上沉积厚度为1000~2000nm的介质膜层,介质膜层为sio2(二氧化硅)、tio2(二氧化钛)、si3n4(氮化硅)、mgf2(氟化镁)、ito(氧化铟锡)中的任意一种;

85.在介质膜层上沉积厚度为200~1000nm的金属反射层,金属反射层为au(金)、pt(铂)、ti(钛)、ni(镍)、al(铝)、ag(银)、augeni(金锗镍合金)、auge(金锗合金)中的任意一种或多种组合。

86.具体的,在本发明优选实施例中,其复合反射层为odr反射镜(omni-directional reflector,全方位反光镜),包括介质膜层和金属反射层,具体制作odr反射镜时,其在p型电流扩展层上通过pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学气相沉积)沉积1000~2000nm厚的介质膜层,然后在介质膜层表面蒸镀预设金属作为金属反射层,其中预设金属为au(金)、pt(铂)、ti(钛)、ni(镍)、al(铝)、ag(银)、augeni(金锗镍合金)、auge(金锗合金)中的任意一种或多种组合。其中,在本发明的优选实施例中,介质膜层优选为sio2,沉积制得的介质膜层厚度优选为1500nm;金属反射层优选为au,蒸镀制得的金属反射层厚度优选为500nm。其中通过介质膜层和金属反射层两种不同折射率材料形成较大的折射率差,使得可增强全反射,从n型粗化层出光,提高发光效率。

87.步骤s04,在复合反射层上键合第二衬底。

88.其中,在本发明的一个实施例中,其第二衬底可为硅衬底、碳化硅衬底或者金属衬底中的任意一种,具体的,在本实施例中优选采用硅衬底作为第二衬底,其中第二衬底的厚度要求大于100um且小于300um。

89.其中,键合是指将两片表面清洁、原子级平整的同质或异质半导体材料经表面清洗和活化处理,在一定条件下直接结合,通过范德华力、分子力甚至原子力使晶片键合成为一体的技术。

90.其中,在本发明的一个实施例中,将上述复合反射层表面与第二衬底表面进行等离子轰击活化实现活化处理,其中轰击离子可以为ar离子,然后再将活化后的复合反射层表面与第二衬底表面相对贴合在一起并放入键合机进行键合处理。

91.步骤s05,去除第一衬底及缓冲层至露出n型粗化层。

92.其中,在本发明的一个实施例中,由于gaas材料的能隙较小,会吸收algainp材料所发出的光线,导致所制备的发光二极管的光提取效率较低,因此此时通过去除采用gaas材料的第一衬底,使得提高所制备的发光二极管的发光效率。

93.具体的,在复合反射层与第二衬底键合完成后,对原先的第一衬底进行去除,其第一衬底去除通常通过使用氨水双氧水进行去除,其中由于第一衬底与n型粗化层之间还存在缓冲层,因此在去除第一衬底过程中还需对缓冲层进行去除,使得露出n型粗化层。

94.其中,需要指出的是,由于外延片去除第一衬底后的外延结构非常薄,一般就几微米或十几微米,当去除第一衬底后,其外延结构无法有效的单独存在,很容易发生碎裂,此时通过先将外延结构中的复合反射层与第二衬底进行键合,使得外延结构可有效的承载固

定在第二衬底上(或通过第二衬底支撑承托该外延结构),使得可方便有效的进行后续第一衬底去除,以及有效防止外延结构碎裂。同时,由于采用si材料的第二衬底的导热系数高于采用gaas材料的第一衬底的导热系数,使得有利于解决所制备的发光二极管的散热问题。另外,采用si材料的第二衬底相比于采用gaas材料的第一衬底,其对多量子阱层发出的光无吸收。因此可有效提高所制备的发光二极管的外量子效率(external quantum efficiency,eqe)。

95.步骤s06,在所露出的n型粗化层上沉积与n型粗化层材料及组分相同的n型粗化缓冲层。

96.其中,在本发明的一个实施例中,其上述步骤s06具体包括如下步骤:

97.在n型粗化层上沉积与n型粗化层材料及组分相同且厚度为100~200nm的n型粗化缓冲层,需要指出的是,当n型粗化层所腐蚀的厚度较厚时,其也可相应的增加所沉积的n型粗化缓冲层的厚度,此时将n型粗化层及n型粗化缓冲层的整体厚度控制为1000~1200nm,n型粗化缓冲层材料为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8。

98.进一步的,在沉积n型粗化缓冲层过程中,沉积n型粗化缓冲层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmal流量为100~120sccm,tmga流量为6~10sccm,tmin流量为900~1100sccm,ph3流量为900~1100sccm,掺杂气体中的si2h6掺杂浓度为1.0~1.5

×e18 atoms/cm3。进一步的,在本发明的一个优选实施例中,沉积温度优选为750℃,tmal流量优选为110sccm,tmga流量优选为8sccm,tmin流量优选为1000sccm,ph3流量优选为1000sccm,掺杂气体中的si2h6掺杂浓度优选为1.2

×e18 atoms/cm3。进一步的,其n型粗化缓冲层材料与n型粗化层材料一致为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8,在本发明优选实施例中,其x优选设置为0.6,也即其n型粗化缓冲层材料也为(al

0.6

ga

0.4

)

0.5

in

0.5

p。

99.其中,由于上述步骤s05中去除第一衬底及缓冲层时会相应少量腐蚀n型粗化层,使得n型粗化层形成凹凸不平表面,此时通过在n型粗化层上沉积与n型粗化层材料及组分均相同的n型粗化缓冲层,使得n型粗化缓冲层可以修复n型粗化层的表面使其平整。

100.步骤s07,在n型粗化缓冲层上沉积n型欧姆接触层。

101.其中,在本发明的一个实施例中,其上述步骤s07具体包括如下步骤:

102.在n型粗化缓冲层上沉积厚度为80~100nm的n型欧姆接触层,n型欧姆接触层材料为gaas;

103.进一步的,在沉积n型欧姆接触层过程中,沉积n型欧姆接触层的沉积压力为50mbar,沉积温度为740~760℃,沉积气体中的tmga流量为60~100sccm,ash3流量为300~500sccm,掺杂气体中的si2h6掺杂浓度为4.0~6.0

×e18

atoms/cm3。

104.其中,由于上述步骤s06中在n型粗化层上沉积n型粗化缓冲层,使得n型粗化缓冲层修复了n型粗化层表面由于去除第一衬底及缓冲层时被少量腐蚀而形成的凹凸不平表面,此时在平整的n型粗化缓冲层上继续沉积n型欧姆接触层,使其沉积的n型欧姆接触层晶体质量更好,降低后续的n电极制作时所出现的脱落概率,使得提高所制作的发光二极管的电压稳定性,同时由于在p型电流扩展层上蒸镀复合反射层,其复合反射层可以提高反射率,且其光线会被反射到n型欧姆接触层出光,此时由于通过对n型粗化层及n型粗化缓冲层设置较高al组分,使得其形成的细微凹凸平面避免了在出光界面处发生全反射,有利于出光,从而提高所制作的发光二极管的发光效率。

105.综上,本发明上述实施例当中的外延片制备方法,通过在第一衬底上依次沉积缓冲层、n型粗化层、n型电流扩展层、n型限制层、多量子阱层、p型限制层、及p型电流扩展层,而使得先不需要沉积现有中的gainp截止层和n型欧姆接触层,而是直接沉积n型粗化层,而在后续蒸镀复合反射层和键合第二衬底,并在去除第一衬底及缓冲层后,在所少量腐蚀的n型粗化层上进行继续沉积得到n型粗化缓冲层,然后再在n型粗化缓冲层上沉积得到n型欧姆接触层,使得杜绝了n型欧姆接触层由于腐蚀所造成的损伤,提高了所沉积的n型欧姆接触层的晶体质量,改善后续的n电极制作时容易出现脱落及电压不稳定的问题,使得解决了现有腐蚀gainp截止层时会对n型欧姆接触层造成腐蚀损伤,导致n型欧姆接触层出现厚度差异及凹凸不平,而后续的n电极制作时容易出现电极脱落,且引起电压不稳定的问题。

106.实施例二

107.请参阅图2,所示为本发明第二实施例中的外延片,为了便于说明,仅示出了与本发明实施例相关的部分,本发明实施例提供的外延片基于上述方法实施例进行制备得到,其包括:

108.第二衬底1,及依次层叠在第二衬底1上的复合反射层2、p型电流扩展层3、p型限制层4、多量子阱层5、n型限制层6、n型电流扩展层7、n型粗化层8、n型粗化缓冲层9、及n型欧姆接触层10;

109.n型粗化缓冲层9材料及组分与n型粗化层8一致,n型粗化层8及n型粗化缓冲层9材料均为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;

110.n型粗化层8及n型粗化缓冲层9的整体厚度为1000~1200nm。

111.其中,在本发明的一个实施例中,其第二衬底1可为硅衬底、碳化硅衬底或者金属衬底中的任意一种,具体的,在本实施例中优选采用硅衬底作为第二衬底1,其中第二衬底1的厚度要求大于100um且小于300um。其中由于采用硅衬底的导热系数高于采用gaas衬底的导热系数,因此通过将第二衬底1设置为硅衬底使得有利于解决所制备的发光二极管的散热问题。另外,由于硅衬底对多量子阱层5发出的光无吸收,因此通过将第二衬底1设置为硅衬底使得可有效提高所制备的发光二极管的外量子效率(external quantum efficiency,eqe)。

112.进一步的,在本发明的一个实施例中,复合反射层2包括介质膜层21及金属反射层22,具体其复合反射层2优选为odr反射镜,其中金属反射层22层叠设置在第二衬底1上,介质膜层21层叠设置在金属反射层22上。进一步的,介质膜层21的厚度为1000~2000nm,介质膜层21为sio2、tio2、si3n4、mgf2、ito中的任意一种;金属反射层22的厚度为200~1000nm,金属反射层22为au、pt、ti、ni、al、ag、augeni及auge中的任意一种或多种组合。其中,在本发明的优选实施例中,介质膜层21优选为sio2,其介质膜层21厚度优选为1500nm;金属反射层22优选为au,其金属反射层22厚度优选为500nm。其中复合反射层2中通过介质膜层21和金属反射层22两种不同折射率材料形成较大的折射率差,使得可增强全反射,从n型粗化层出光,提高发光效率。

113.进一步的,在本发明的一个实施例中,p型电流扩展层3材料为gap,厚度为1000~1500nm,其中p型电流扩展层3为利用cp2mg作为p型掺杂剂所沉积生长成的掺有mg元素的p型gap层,其中,在本发明的优选实施例中,p型电流扩展层3厚度优选为1300nm,cp2mg的掺杂浓度优选为4.0

×e18

atoms/cm3。其中p型电流扩展层3可增强电流扩展能力,提高esd和降

低电压。

114.进一步的,在本发明的一个实施例中,p型限制层4材料为alinp,厚度为350~400nm,其中p型限制层4为利用cp2mg作为p型掺杂剂所沉积生长成的掺有mg元素的p型alinp层,其中,在本发明的优选实施例中,p型限制层4厚度优选为380nm,cp2mg的掺杂浓度优选为1.2

×e18 atoms/cm3。其中p型限制层4为发光区复合提供空穴。

115.进一步的,在本发明的一个实施例中,多量子阱层5包括交替层叠沉积n次的量子阱层51和量子垒层52,具体的,其量子垒层52先排布在p型限制层4上,量子阱层51再排布在量子垒层52上,然后周期性的交替排布量子垒层52和量子阱层51,使得最终组合成多量子阱层5。具体的,量子垒层52和量子阱层51交替层叠沉积的周期n取值范围为:10《n《20,在本发明的优选实施例中,交替层叠沉积量子阱层51和量子垒层52的次数n优选为15。进一步的,量子阱层51和量子垒层52为不同al组分的两种algainp材料,其中量子阱层中的al组分为0.05~0.2,量子垒层中的al组分为0.5~0.7,多量子阱层5的厚度为160~220nm,其中每一量子阱层51的厚度为5~5.5nm,每一量子垒层52的厚度为6~6.5nm。其中该多量子阱层5中电子和空穴复合发光,其作为发光区。

116.进一步的,在本发明的一个实施例中,n型限制层6材料为alinp,厚度为300~350nm,其中n型限制层6为利用si2h6作为n型掺杂剂所沉积生长成的掺有si元素的n型alinp层,其中,在本发明的优选实施例中,n型限制层6厚度优选为320nm,si2h6的掺杂浓度优选为1.2

×e18 atoms/cm3。其中n型限制层6为发光区复合提供电子。

117.进一步的,在本发明的一个实施例中,n型电流扩展层7材料为(alyga

1-y

)

0.5

in

0.5

p,厚度为1500~2500nm,其中0.3《y《0.5;其中n型限制层6为利用si2h6作为n型掺杂剂所沉积生长成的掺有si元素的n型(alyga

1-y

)

0.5

in

0.5

p层,其中在本发明的优选实施例中,y优选设置为0.4,也即n型电流扩展层7材料为(al

0.4

ga

0.6

)

0.5

in

0.5

p。进一步的,在本发明的优选实施例中,n型电流扩展层7厚度优选为2000nm,si2h6的杂浓度优选为1.2

×e18 atoms/cm3。其中n型电流扩展层7可增强电流扩展能力,提高esd和降低电压。

118.进一步的,在本发明的一个实施例中,n型粗化缓冲层9材料及组分与n型粗化层8一致,n型粗化层8及n型粗化缓冲层9材料均为(al

x

ga

1-x

)

0.5

in

0.5

p,其中0.5《x《0.8;其中n型粗化层8及n型粗化缓冲层9的整体厚度为1000~1200nm,具体的n型粗化层8厚度为900~1000m,n型粗化缓冲层9厚度为100~200nm。其中n型限制层6为利用si2h6作为n型掺杂剂所沉积生长成的掺有si元素的n型(al

x

ga

1-x

)

0.5

in

0.5

p层,其中在本发明的优选实施例中,x优选设置为0.6,也即n型粗化层8及n型粗化缓冲层9材料为(al

0.4

ga

0.6

)

0.5

in

0.5

p。此时通过将al(铝)组分设置为较高组分,使得其al组分越高时其表面颗粒越小,表面的孔洞距离较近,孔洞的数量较多,从而其n型粗化层8及n型粗化缓冲层9上形成凹凸不平的表面使得降低全反射而有利于出光,提高光提取效率,而又未设置过高的al组分使得避免产生禁带宽度宽导致电压上升的问题。同时由于n型粗化缓冲层9的设置,使得n型粗化缓冲层9可以修复n型粗化层8的表面使其平整。

119.进一步的,在本发明的一个实施例中,n型欧姆接触层10材料为gaas,厚度为80~100nm,其中n型欧姆接触层10为利用si2h6作为n型掺杂剂所沉积生长成的掺有si元素的n型gaas层。其中由于n型粗化缓冲层9的平整表面使得沉积n型欧姆接触层10时,其n型欧姆接触层10晶体质量更好,降低后续n电极制作时所出现的脱落概率,使得提高所制作的发光二

极管的电压稳定性,同时由于在p型电流扩展层上蒸镀复合反射层2,其复合反射层2可以提高反射率,且其光线会被反射到n型欧姆接触层10出光,此时由于通过对n型粗化层8及n型粗化缓冲层9设置较高al组分,使得其形成的细微凹凸平面避免了在出光界面处发生全反射,有利于出光,从而提高所制作的发光二极管的发光效率。

120.本发明上述实施例当中的外延片,在制作过程中由于先不需要沉积现有中的gainp截止层和n型欧姆接触层,而是直接沉积n型粗化层,而在后续蒸镀复合反射层和键合第二衬底,并在去除第一衬底及缓冲层后,在所少量腐蚀的n型粗化层上进行继续沉积得到n型粗化缓冲层,然后再在n型粗化缓冲层上沉积得到n型欧姆接触层,使得杜绝了n型欧姆接触层由于腐蚀所造成的损伤,提高了所沉积的n型欧姆接触层的晶体质量,改善后续的n电极制作时容易出现脱落及电压不稳定的问题,使得解决了现有腐蚀gainp截止层时会对n型欧姆接触层造成腐蚀损伤,导致n型欧姆接触层出现厚度差异及凹凸不平,而后续的n电极制作时容易出现电极脱落,且引起电压不稳定的问题。

121.实施例三

122.本发明另一方面还提供一种发光二极管,本发明第三实施例中的发光二极管依照前述方法实施例中的制备方法进行制作得到,并通过将第二实施例中的所制备得到的外延片经过正常芯片制作工艺制作出n电极、p电极等使其实现发光二极管的正常芯片功能。

123.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

124.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1