一种正极集流体及其制备方法、正极片及其制备方法和电池与流程

文档序号:30548762发布日期:2022-06-29 01:20阅读:260来源:国知局

导航: X技术> 最新专利>电气元件制品的制造及其应用技术

1.本发明涉及电池技术领域,具体而言,涉及一种正极集流体及其制备方法、正极片及其制备方法和电池。

背景技术:

2.锂离子电池主要包含正极、负极、隔膜、电解液和封装外壳五个部分。锂电池的正极主要作用是在放电时对外输出电流,对内嵌入负极迁移过来的锂离子;在充电时对外接收电流,对内脱嵌锂离子向负极迁移。为了保证正极的电化学活性和低内阻,需要对涂覆烘干后电极进行辊压压实。由于在涂覆过程和辊压过程中,铝箔作为载体会承受很大的作用力,为避免铝箔断带因此现有铝箔均采用高强度的铝箔。使用高硬度的铝箔带来了另外的问题。活性物质与高强度的铝箔即使在辊压后,铝箔仍然难以变形,导致活性物质与铝箔接触面积很小,从而显著增大了接触内阻。

3.现有解决技术方案是在高强度铝箔上涂覆一层由导电碳和粘结剂组成的碳胶层,增加活性物质与铝箔的接触,降低接触内阻,提升电池性能。然而这也带了如下问题:首先这层碳胶层具有厚度,增加了电池的体积,降低了电池能量密度;其次,在锂电池循环过程中电池发生膨胀收缩,并且电池有时会工作在较高的温度下,这都导致这层碳胶层有可能发生脱落。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的一个目的在于提供一种正极集流体,以解决现有技术中因高强度铝箔与正极活性材料接触面积小导致的接触内阻大,粘结力差的问题。

6.本发明的另一个目的在于提供一种所述的正极集流体制备方法,简单易行,高效。

7.本发明的另一个目的在于提供一种正极片,正极活性材料与正极集流体的接触面积大,粘结力好。

8.本发明的另一个目的在于提供一种正极片的制备方法,简单易行,高效。

9.本发明的另一个目的在于提供一种电池,具有优异的电化学性能和安全性能。

10.为了实现本发明的上述目的,特采用以下技术方案:

11.一种正极集流体,所述正极集流体包括铝箔或复合铝箔,所述正极集流体的至少一侧表面为腐蚀表面;

12.所述腐蚀表面的硬度小于30kg/mm2;

13.所述腐蚀表面的粗糙度以算术平均高度sa和界面展开面积比sdr表示为:sa为0.5~1.5μm,sdr为0.2~1.2。

14.优选地,所述正极集流体的厚度为5~16μm。

15.优选地,所述铝箔包括h18态铝箔。

16.优选地,所述复合铝箔包括第一铝箔以及粘附在所述第一铝箔至少一侧表面的第

二铝箔,所述第一铝箔和所述第二铝箔分别为h18态。

17.优选地,所述第一铝箔的厚度为4~6μm,所述第二铝箔的厚度为5~7μm。

18.优选地,所述腐蚀表面的硬度为15~28kg/mm2,所述腐蚀表面的粗糙度以算术平均高度sa和界面展开面积比sdr表示为:sa为0.7~1.2μm,sdr 为0.5~1。

19.所述的正极集流体的制备方法,包括以下步骤:

20.将正极集流体基材的至少一侧表面与碱液接触进行腐蚀处理,再进行洗涤;所述正极集流体基材包括铝箔基材或复合铝箔基材。

21.优选地,所述铝箔基材的厚度为7~20μm。

22.优选地,所述复合铝箔基材的制备方法,包括:将第一铝箔基材的至少一侧表面涂覆粘结剂,再与第二铝箔基材进行热复合;所述第一铝箔基材和所述第二铝箔基材分别为h18态。

23.优选地,所述第一铝箔基材的厚度为5~7μm,所述第二铝箔的厚度为 6~8μm。

24.优选地,所述热复合的温度为90~100℃,所述热复合的压力为 0.4~0.6mpa。

25.优选地,所述热复合后静置140~160h,再进行所述腐蚀处理。

26.优选地,所述碱液包括氢氧化钠溶液。

27.优选地,所述氢氧化钠溶液中,氢氧化钠的质量百分比为8%~12%。

28.优选地,所述腐蚀处理的温度为40~50℃,所述腐蚀处理的时间为 20~62s。

29.一种正极片,包括所述的正极集流体,所述正极集流体的至少一侧表面上具有多处凹陷,所述凹陷的直径为10~50μm,深度小于10μm。

30.所述正极集流体上具有所述凹陷的一侧表面上设置有正极活性层。

31.优选地,所述正极集流体具有所述凹陷的表面粗糙度以算术平均高度 sa和界面展开面积比sdr表示为:sa为0.95~0.98μm,sdr为0.71~0.75。

32.优选地,所述正极活性层包括正极活性材料、导电剂和粘结剂,所述正极活性材料、导电剂和粘结剂的质量比为(95~97):(1.5~2.5):(1~2.5)。

33.优选地,所述正极活性材料包括钴酸锂和/或磷酸铁锂。

34.优选地,所述正极活性材料的粒径为0.5~10μm,所述导电剂的粒径为 20nm~1μm。

35.优选地,所述正极活性层的压实密度为4~4.2g/m3。

36.所述的正极片的制备方法,包括以下步骤:

37.将正极活性材料、导电剂、粘结剂和溶剂的混合浆料涂覆于所述正极集流体的至少一侧表面,干燥后进行压实处理。

38.优选地,所述压实处理的压力为14.5~15.5吨。

39.优选地,所述混合浆料的固含量为64%~70%。

40.优选地,所述混合浆料涂覆于所述正极集流体的至少一侧表面形成浆料层,所述浆料层的面密度为185~195g/m2。

41.一种电池,包括所述的正极片。

42.与现有技术相比,本发明的有益效果为:

43.(1)本发明正极集流体,通过设置特定的腐蚀表面,既可保证集流体的高强度,同时又可增加与正极活性物质的接触面积,降低接触电阻,降低电池内阻,同时可提升正极活

性物质与铝箔之间的粘接力。

44.(2)本发明正极集流体制备方法简单易行,高效,通过采用碱液对集流体至少一侧的表面进行腐蚀处理并清洗即可。

45.(3)本发明的正极片中,正极集流体具有特定尺寸的多处凹陷,正极活性材料与正极集流体的接触面积更大,粘结力更好。

46.(4)本发明正极片的制备方法,通过将正极浆料涂布于正极集流体的至少一侧表面并进行干燥、压实即可,简单易行,高效。

47.(5)本发明的电池具有优异的电化学性能和安全性能。

附图说明

48.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

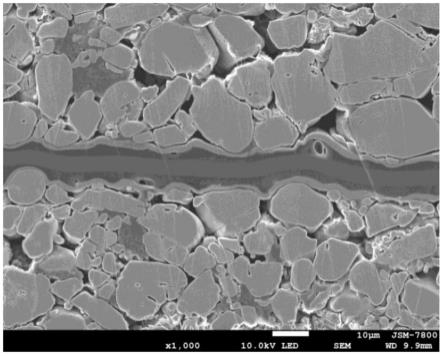

49.图1为本发明实施例7中的正极片的断面sem图片;

50.图2为本发明实施例7中的正极片去除表面的活性材料后的正极集流体表面的sem图片;

51.图3为本发明对比例1中的正极片的断面sem图片。

具体实施方式

52.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

53.根据本发明的一个方面,本发明涉及一种一种正极集流体,所述正极集流体包括铝箔或复合铝箔,所述正极集流体的至少一侧表面为腐蚀表面;

54.所述腐蚀表面的硬度小于30kg/mm2;

55.所述腐蚀表面的粗糙度以算术平均高度sa和界面展开面积比sdr表示为:sa为0.5~1.5μm,sdr为0.2~1.2。

56.本发明的正极集流体通过设置特定的腐蚀表面,在保证集流体的强度下,可增加与正极活性物质的接触面积,降低之间接触电阻,降低电池内阻;可提升正极活性物质与铝箔之间的粘接力。

57.在一种实施方式中,sa包括但不限于为0.5μm、0.6μm、0.7μm、0.8μm、 0.9μm、1μm、1.1μm、1.2μm、1.3μm、1.4μm或1.5μm。

58.在一种实施方式中,sdr包括但不限于为0.2、0.4、0.5、0.6、0.7、0.8、 0.9、1、1.1或1.2。

59.在一种实施方式中,所述腐蚀表面的硬度包括但不限于5kg/mm2、 7kg/mm2、10kg/mm2、11kg/mm2、12kg/mm2、13kg/mm2、14kg/mm2、 15kg/mm2、16kg/mm2、17kg/mm2、18kg/mm2、20kg/mm2、21kg/mm2、 22kg/mm2、23kg/mm2、24kg/mm2、25kg/mm2、26kg/mm2、27kg/mm2、 28kg/

mm2或29kg/mm2。本发明通过设置正极集流体的表面硬度小于或等于30kg/mm2,既可以保证集流体的硬度,后期辊压不发生断带,同时又会发生形变,增大与正极活性材料的接触面积。

60.在一种实施方式中,所述正极集流体的厚度为5~16μm。在一种实施方式中,所述正极集流体的厚度包括但不限于5μm、6μm、7μm、8μm、9μm、 10μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm、 15μm或16.5μm。

61.在一种实施方式中,所述复合铝箔包括第一铝箔以及粘附在所述第一铝箔至少一侧表面的第二铝箔,所述第一铝箔和所述第二铝箔分别为h18 态。在一种实施方式中,所述第一铝箔的厚度为4~6μm,所述第二铝箔的厚度为5~7μm,在一种实施方式中,所述第一铝箔的厚度包括但不限于4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm、5μm、 5.1μm、5.1μm、5.3μm、5.5μm、5.6μm、5.8μm或5.9μm。在一种实施方式中,所述第二铝箔的厚度包括但不限于5.2μm、5.5μm、5.6μm、5.9μm、6μm、 6.2μm、6.5μm、6.7μm或6.9μm。

62.在一种实施方式中,所述腐蚀表面的硬度为15~28kg/mm2,所述腐蚀表面的粗糙度以算术平均高度sa和界面展开面积比sdr表示为:sa为 0.7~1.2μm,sdr为0.5~1。

63.根据本发明的另一个方面,本发明还涉及所述的正极集流体的制备方法,包括以下步骤:

64.将正极集流体基材的至少一侧表面与碱液接触进行腐蚀处理,再进行洗涤;所述正极集流体基材包括铝箔基材或复合铝箔基材。

65.碱液与铝会发生化学反应,生成偏铝酸盐和氢气。在这一过程中,铝箔表面会发生腐蚀,并且会发生氢脆,大大降低铝箔表面的硬度。基于这一机理,本发明通过采用碱液对正极集流体基材的至少一侧表面进行腐蚀处理,进而形成腐蚀表面,降低正极集流体的表面硬度。该方法简单易行。

66.在一种实施方式中,所述铝箔基材的厚度为7~20μm。在一种实施方式中,所述铝箔基材的厚度包括但不限于7μm、8μm、9μm、10μm、11μm、 12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或19.5μm。

67.在一种实施方式中,所述复合铝箔基材的制备方法,包括:将第一铝箔基材的至少一侧表面涂覆粘结剂,再与第二铝箔基材进行热复合;所述第一铝箔基材和所述第二铝箔基材分别呈h18态。在一种实施方式中,所述第一铝箔基材的厚度为5~7μm,所述第二铝箔的厚度为6~8μm。所述第一铝箔基材的厚度包括但不限于5.2μm、5.5μm、6μm、6.2μm、6.5μm、6.7μm 或6.9μm。所述第二铝箔的厚度包括但不限于6.2μm、6.5μm、6.7μm、7μm、 7.2μm、7.5μm、7.7μm或7.9μm。

68.在一种实施方式中,所述热复合的温度为90~100℃,所述热复合的压力为0.4~0.6mpa。在一种实施方式中,所述热复合的温度包括但不限于91℃、 92℃、93℃、94℃、95℃、96℃、97℃、98℃或99℃。所述热复合的压力包括但不限于0.42mpa、0.45mpa、0.47mpa、0.5mpa或0.55mpa。

69.在一种实施方式中,所述热复合后静置140~160h,再进行所述腐蚀处理。在一种实施方式中,所述热复合后静置时间包括但不限于141h、142h、 143h、144h、145h、146h、147h、148h、149h、150h、151h、152h、153h、 154h、155h、156h或159h。

70.在一种实施方式中,所述碱液包括氢氧化钠溶液。

71.在一种实施方式中,所述氢氧化钠溶液中,氢氧化钠的质量百分比为 8%~12%。氢氧化钠的质量百分比包括但不限于8.2%、8.5%、8.6%、8.8%、 9%、9.5%、10%、10.5%、11%或11.5%。

72.在一种实施方式中,所述腐蚀处理的温度为40~50℃,所述腐蚀处理的时间为20~62s。所述腐蚀处理的温度包括但不限于41℃、42℃、43℃、44℃、 45℃、46℃、47℃、48℃或49℃。所述腐蚀处理的时间为20s、22s、25s、 27s、30s、31s、33s、35s、37s、40s、42s、45s、46s、48s、50s、53s、55s、 57s、59s或60s。

73.本发明通过采用适宜浓度、温度的碱液处理适宜的时间,进而可获得所需硬度及粗糙度的腐蚀表面。

74.根据本发明的另一个方面,本发明还涉及一种正极片,包括所述的正极集流体,所述正极集流体的至少一侧表面上具有多处凹陷,所述凹陷的直径为10~50μm,深度小于10μm;

75.所述正极集流体上具有所述凹陷的一侧表面上设置有正极活性层。

76.本发明的正极片可增大正极活性物质与正极集流体的接触面积,降低电池内阻;多处凹陷结构形成镶嵌作用,结合更加牢固,提升正极活性物质与正极集流体之间的粘接力。

77.在一种实施方式中,所述凹陷的直径包括但不限于11μm、12μm、13μm、 14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、 24μm、25μm、27μm、30μm、32μm、35μm、37μm、40μm、42μm、45μm、 46μm或48μm。凹陷的深度包括但不限于0.5μm、1μm、1.5μm、2μm、2.5μm、 3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、 8.5μm、9μm或9.5μm。

78.在一种实施方式中,所述正极集流体具有所述凹陷的表面粗糙度以算术平均高度sa和界面展开面积比sdr表示为:sa为0.95~0.98μm,sdr为 0.71~0.75。

79.在一种实施方式中,算术平均高度sa包括但不限于0.951μm、0.955μm、 0.958μm、0.959μm、0.96μm、0.965μm、0.968μm、0.97μm、0.972μm、0.975μm、 0.977μm或0.98μm。界面展开面积比sdr为0.71、0.712、0.715、0.717、0.72、 0.723、0.725、0.727、0.729、0.73、0.732、0.735、0.737、0.74、0.742、0.745、 0.748或0.75。

80.在一种实施方式中,所述正极活性层包括正极活性材料、导电剂和粘结剂,所述正极活性材料、导电剂和粘结剂的质量比为(95~97):(1.5~2.5): (1~2.5)。

81.在一种实施方式中,所述正极活性材料、导电剂和粘结剂的质量比为 95:2.5:2.5、96:2:2或97:1.5:1.5。

82.在一种实施方式中,所述正极活性材料包括钴酸锂和/或磷酸铁锂。

83.在一种实施方式中,所述正极活性材料的粒径为0.5~10μm,所述导电剂的粒径为20nm~1μm。在一种实施方式中,所述正极活性材料的粒径包括但不限于为0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、2μm、3μm、μm、 5μm、6μm、7μm、8μm、9μm、10μm。所述导电剂的粒径可以为20nm、50nm、100nm、500nm、800nm或1μm。

84.在一种实施方式中,所述导电剂包括导电炭黑。

85.在一种实施方式中,所述粘结剂包括pvdf(聚偏氟乙烯)。例如pvdfhsv900。

86.在一种实施方式中,所述正极活性层的压实密度为4~4.2g/m3。所述正极活性层的压实密度包括但不限于4.1g/m3、4.12g/m3、4.15g/m3、4.17g/m3。

87.根据本发明的另一个方面,本发明还涉及所述的正极片的制备方法,包括以下步骤:

88.将所述正极活性材料、导电剂、粘结剂和溶剂的混合浆料涂覆于所述正极集流体的至少一侧表面,干燥后进行压实处理。

89.本发明正极片的制备方法简单易行。在压实的程中,正极集流体由于表面硬度降低,正极活性物质会挤压铝箔导致铝箔变形,形成直径为 10~50μm,深度小于10μm的凹陷;从而增加正极活性物质与正极集流体的接触面积。

90.在一种实施方式中,所述压实处理的压力为14.5~15.5吨。所述压实处理的压力包括但不限于14.2吨、14.5吨、14.7吨、15吨、15.2吨或15.4吨。

91.在一种实施方式中,所述混合浆料的固含量为64%~70%。所述混合浆料的固含量包括但不限于65%、66%、67%、68%或69%。

92.在一种实施方式中,所述溶剂包括n-甲基吡咯烷酮。

93.在一种实施方式中,所述混合浆料涂覆于所述正极集流体的至少一侧表面形成浆料层,所述浆料层的面密度为185~195g/m2。所述浆料层的面密度包括但不限于186g/m2、187g/m2、188g/m2、190g/m2、192g/m2、193g/m2或194g/m2。

94.在一种实施方式中,所述干燥的温度为95~105℃,所述干燥的时间为3.5~4.5h。在一种实施方式中,所述干燥的温度包括但不限于96℃、97℃、 98℃、99℃、100℃、101℃或103℃。干燥的时间包括但不限于3.7h、4h 或4.3h。

95.根据本发明的一个方面,本发明还涉及一种电池,包括所述的正极片。

96.本发明的电池具有优异的电化学性能,安全性能高。

97.下面将结合具体的实施例和对比例对本发明作进一步的解释说明。

98.在一种实施方式中,钴酸锂选自格林美公司。

99.在一种实施方式中,导电炭黑super p选自timcal(特密高)公司。

100.在一种实施方式中,pvdf hsv900选自阿科玛公司。

101.在一种实施方式中,粘结剂wb888胶选自无锡宇科公司。

102.在一种实施方式中,磷酸铁锂选自德方纳米。

103.下面结合具体的实施例和对比例进一步解释说明。

104.实施例1

105.一种正极集流体的制备方法,包括以下步骤:

106.使用14μm的h18态铝箔作为基材,在氢氧化钠溶液中浸泡25s,其中,氢氧化钠溶液中的溶质质量含量为10%,氢氧化钠溶液的温度为45℃;然后迅速取出用蒸馏水冲洗干净。

107.实施例2

108.一种正极集流体的制备方法,除将h18态铝箔在氢氧化钠溶液中浸泡 20s,其他条件同实施例1。

109.实施例3

110.一种正极集流体的制备方法,除将h18态铝箔在氢氧化钠溶液中浸泡40s,其他条件同实施例1。

111.实施例4

112.一种正极集流体的制备方法,包括以下步骤:

113.(a)制备复合铝箔:在5μm的h18态铝箔上涂覆粘结剂并烘干,烘干后粘结剂层为1.5μm,粘结剂为wb888胶;将铝箔与6μm的h18态铝箔进行热复合,复合的温度为95℃,复合压力为0.5mpa,复合后静置时间为 150小时;

114.(b)复合铝箔的表面腐蚀:将步骤(a)得到的复合铝箔在氢氧化钠溶液中浸泡60s,其中,氢氧化钠溶液的质量含量为10%,温度为45℃;然后迅速取出用蒸馏水冲洗干净。

115.实施例5

116.一种正极集流体的制备方法,除将复合铝箔在氢氧化钠溶液中浸泡20s,其他条件同实施例2。

117.实施例6

118.一种正极集流体的制备方法,除将复合铝箔在氢氧化钠溶液中浸泡40s,其他条件同实施例2。

119.实施例7

120.一种正极片的制备方法,包括以下步骤:

121.(a)将正极活性材料、导电剂、粘结剂以质量比为96:2:2加入到n

‑ꢀ

甲基吡咯烷酮中,搅拌均匀形成正极浆料,浆料的固含量为65%,正极活性材料为钴酸锂,导电剂为导电炭黑super p,粘结剂为pvdf hsv900;

122.(b)将步骤(a)得到的正极浆料均匀涂覆在实施例1中的正极集流体的一侧表面,面密度为190g/m2,以100℃真空干燥4h后,在正极集流体的另一侧表面涂覆上述正极浆料并进行真空干燥;以15吨压力对上述干燥后的正极片进行辊压,辊压后压实密度为4.1g/m3。

123.本实施例中的正极片的断面sem图片如图1所示。本实施例中的正极片去除表面的活性材料后的正极集流体表面的sem图片如图2所示。

124.实施例8

125.一种正极片的制备方法,除采用实施例2得到的正极集流体,其他条件同实施例7。

126.实施例9

127.一种正极片的制备方法,除采用实施例3得到的正极集流体,其他条件同实施例7。

128.实施例10

129.一种正极片的制备方法,除采用实施例4得到的正极集流体,其他条件同实施例7。

130.实施例11

131.一种正极片的制备方法,除采用实施例5得到的正极集流体,其他条件同实施例7。

132.实施例12

133.一种正极片的制备方法,除采用实施例6得到的正极集流体,其他条件同实施例7。

134.实施例13

135.一种正极片的制备方法,除正极活性材料为磷酸铁锂,涂覆面密度为200g/m2,辊压后密度为2.40g/m3,其他条件同实施例7。

136.实施例14

137.一种正极片的制备方法,除正极活性材料为磷酸铁锂,涂覆面密度为 200g/m2,辊压后密度为2.40g/m3,其他条件同实施例10。

138.实施例15

139.一种正极片的制备方法,除对h18态铝箔进行单面腐蚀处理;在得到的腐蚀面进行浆料的涂覆,其他条件同实施例7。

140.对比例1

141.一种正极集流体,为12μm的h18态铝箔。

142.一种正极片的制备方法,除直接采用上述12μm的h18态铝箔作为集流体,其他条件同实施例7。

143.本对比例中的正极片的断面sem图片如图3所示。

144.对比例2

145.一种正极集流体,按照实施例3的步骤(a)制备得到。

146.一种正极片的制备方法,除采用本实施例中的正极集流体,其他条件同实施例7。

147.对比例3

148.一种正极片的制备方法,除正极活性材料为磷酸铁锂,其他条件同对比例2。

149.实验例

150.一、硬度测试

151.对实施例1、实施例4、对比例1~2中得到的正极集流体进行厚度、维氏硬度的测试以及表面粗糙度测试,测试结果如表1所示。

152.粗糙度测试:根据iso 25178规定,使用基恩士形状测量激光显微系统 vk-x3000对正极集流体的表面性状进行测试算数平均高度sa和界面开展面积比sdr。其中,界面开展面积比sdr表示:定义区域的展开面积相对于定义区域额面积增大了多少,完全平坦表面的sdr为0。若表面存在倾斜, sdr将变大。

153.sa=1/a

·

∫a∫|z(x,y)|dxdy。

[0154][0155]

表1正极集流体的厚度、硬度及粗糙度测试结果

[0156][0157]

由表1可知,本发明通过采用碱液腐蚀正极集流体,并限定具体的腐蚀条件,可赋予正极集流体特定的硬度及粗糙度的表面,有利于后期与浆料压实发生形变,提高与正极活性材料的接触面积,提高粘结力,降低电池内阻。对比例1和对比例2的集流体未经过碱液腐蚀,表面的硬度较高,正极活性物质与高强度的正极集流体在辊压后,正极集流体难以变形,导致活性物质与正极集流体的接触面积很小,从而会显著增大接触内阻。

[0158]

二、正极片剥离力的测试

[0159]

将实施例7、实施例10、实施例13、对比例2及对比例3得到的正极片进行剥离力的测试,具体方法同申请号为cn201811570558.8的专利申请。测试结果见表2所示。

[0160]

表2正极片剥离力的测试结果

[0161]

实施例及对比例剥离力(n/cm)实施例728.4实施例1024.5实施例1322.3对比例214.6对比例313.5

[0162]

由表2可知,本发明的方法得到正极片,在辊压的过程中,正极活性材料会挤压正极集流体的表面从而发生形变,形成镶嵌的作用,进而提高正极活性材料与集流体的粘结力。本发明的正极活性材料与集流体的剥离力在22n/cm以上,而对比例2为14.6n/cm,对比例3为13.5n/cm,远低于本发明实施例的剥离力。

[0163]

三、正极片表面粗糙度的测试

[0164]

将实施例7、实施例10、实施例13、实施例14及对比例2、对比例3 得到的正极片分别采用n-甲基吡咯烷酮浸泡后,洗脱表面材料;进行sem 观察,测量表面的凹陷尺寸。分别测试去除表面的正极活性层后的正极集流体表面的算数平均高度sa和界面开展面积比sdr。结果如表3所示。

[0165]

表3正极片剥离力的测试结果

[0166][0167]

由表3可知,本发明的方法使得正极集流体的表面形成凹陷,增大与正极活性材料的接触面积,提高粘结力。

[0168]

四、复合溶剂浸泡实验

[0169]

将实施例7~14及对比例1~3得到的正极片分别采用复合溶剂进行浸泡,超声处理15min,观察活性材料层脱落的情况;其中,复合溶剂为ec(碳酸乙烯酯)、pc(碳酸丙烯酯)和dmc(碳酸二甲酯)的混合液,ec:pc:dmc 的质量比为1:1:3。

[0170]

结果表明:本发明实施例的正极片经过复合溶剂浸泡后无脱落现象。而对比例1~3的正极片均发生正极活性层的脱落。

[0171]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:张磊 王晓明 徐强 李建廷 凌松 魏凤杰 杨浩田

- 技术所有人:江苏卓高新材料科技有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、贺老师:氮化物陶瓷、光功能晶体材料及燃烧合成制备科学及工程应用

- 2、杨老师:工程电磁场与磁技术,无线电能传输技术

- 3、许老师:1.气动光学成像用于精确制导 2.人工智能方法用于数据处理、预测 3.故障诊断和健康管理

- 4、王老师:智能控制理论及应用;机器人控制技术

- 5、李老师:1.自旋电子学 2.铁磁共振、电磁场理论

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....