一种磷酸铁锂废料的回收复用方法与流程

1.本发明属于锂电池正极材料回收技术领域,涉及一种磷酸铁锂废料的回收复用方法。

背景技术:

2.磷酸铁锂由于具有循环性能好、价格低、安全性好的特点,近年来获得了电动汽车行业的青睐。随着国内磷酸铁锂电池电动汽车装车量的不断提升,人们对磷酸铁锂电池的需求量也快速增加,而随之而来的是前期装车的磷酸铁锂电池已进入到报废期、未来磷酸铁锂回收将成为一个社会痛点的问题。

3.目前,废旧磷酸铁锂动力电池的回收主要有两种技术路线:一个是以湿法冶金工艺回收元素化合物;另外一种技术路线是对循环后的磷酸铁锂进行修复。

4.湿法冶金工艺是通过酸浸法将预处理后的废旧磷酸铁锂活性材料溶解,然后净化除导电剂、粘结剂以及铜、铝等杂质,最后通过湿法工艺沉淀、萃取、吸附等方式回收浸出液中的金属元素。例如专利cn104953200a,其将正极片破碎后用酸溶解,后续分别对铁和锂元素进行回收。该工艺的缺陷主要为回收成本高,只有锂具有回收正收益,磷、铁等低价元素的回收整体收益均为负值,且锂元素一次回收率一般低于90%。随着废旧电池回收成本的不断增加,电池整体的回收收益将大幅降低甚至低于成本。

5.第二种修复路线是将使用后的磷酸铁锂在不破坏磷酸铁锂结构的基础上补充一部分锂元素,恢复磷酸铁锂部分损失容量,回收率明显高于湿法。例如专利cn110828887a,其向粉状的废旧磷酸铁锂废料中加入锂源、铁源和磷源,混合后烧结,实现磷酸铁锂的回收利用;专利cn102208707b利用锂源溶液或悬浮液与回收的废旧磷酸铁锂电池材料水热反应生成磷酸铁锂,或将回收的废旧磷酸铁锂电池材料与锂源固相球磨煅烧,对缺锂态的废旧磷酸铁锂进行液相或固相直接补锂修复。该工艺的主要问题在于回收的磷酸铁锂杂质多,性能受回收的磷酸铁锂原料所限无法满足一致性需求,其批量性能不稳定,只能降级作为次品使用。

6.综上,现有技术中的磷酸铁锂回收方法存在成本较高、步骤繁琐、回收得到的磷酸铁锂性能较低等缺点,限制了废旧磷酸铁锂电池的循环再生利用,因此,提供一种磷酸铁锂废料的高效回收复用方法具有重要的意义。

技术实现要素:

7.针对现有技术中存在的问题,本发明的目的在于提供一种磷酸铁锂废料的回收复用方法。本发明使用磷酸铁锂废料作为原料进行溶剂热反应,一方面,能够使废料中的杂质完全除去,产出品一致性高,可以满足动力电池对于磷酸铁锂的原材料性能需求,且该材料低温性能及功率性能较再生前的原材料均有所增加;同时,从回收原材料到制备得到再生磷酸铁锂的流程较湿法冶金工艺明显缩短,不再以元素为单位进行回收,所有元素基本可以完全回收并进行再生利用,其回收效率有较大提升,产生的废水和有机溶剂经简单处理

可重复使用,因此环保费用大幅降低;另一方面,由于不再使用固相焙烧的方式进行覆碳焙烧,能源消耗、时间成本和设备成本也大幅降低。因此,本发明的成本优势明显,保证了磷酸铁锂材料回收的利润为正。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种磷酸铁锂废料的回收复用方法,所述回收复用方法包括:

10.(1)向磷酸铁锂废料中加入碱液搅拌,固液分离后得到第一滤渣和第一滤液;

11.(2)将步骤(1)所述第一滤渣和酸液混合,固液分离后得到第二滤渣和第二滤液,将所述第二滤液进行溶剂热反应;

12.(3)将步骤(2)所述溶剂热反应后的产物进行喷雾裂解,得到再生磷酸铁锂。

13.需要说明的是,本发明中的磷酸铁锂废料为正极片中与集流体分离后得到的废料,废料中不含有完整的集流体。

14.本发明通过向磷酸铁锂废料中加入碱液,使粘结剂失效并将杂质铝元素除去,随后进行固液分离,并将分离得到的第一滤渣与酸液混合,使固态第一滤渣中的磷酸铁锂溶解,此时再次进行固液分离,能够完全去除导电剂、失效的粘结剂和铜金属等不溶性杂质;后续将分离得到的第二滤液进行溶剂热反应,生成磷酸铁锂,经过喷雾裂解后,溶剂热反应剩余的部分有机溶剂能够作为碳源包覆在磷酸铁锂表面,并使磷酸铁锂进一步定形,得到最终的再生磷酸铁锂,本发明的优势如下:

15.第一、本发明的回收工艺能够将磷酸铁锂废料中接近100%的磷、铁和锂元素提取溶解,而极片拆解过程中残留的铝、铜等离子则被去除,保证了制成的材料的低杂质含量及材料一致性能够满足动力电池的产品需求,制备得到的材料粒径较小,形貌得到改善,其低温性能及功率性能较再生前的原材料均有所增加。第二、由于从回收原材料到制备得到再生磷酸铁锂的流程较湿法冶金工艺明显缩短,不再以元素为单位进行沉淀、萃取、结晶等工序,而是直接将磷酸铁锂的回收与重新制造相结合,大幅缩短了工艺路径,工艺流程、设备以及污染物排放都将降低,其回收效率有较大提升,产生的废水和溶剂经简单处理可重复使用。第三、本发明取消了固相高温焙烧设备及工艺,不经过长时间高温焙烧过程,且没有单独碳包覆工艺,使设备投资成本及时间大幅降低,能源成本和加工成本也大幅降低,优势明显,实现了磷酸铁锂废料的变废为宝,有利于磷酸铁锂电池正极材料的低碳化产业发展。

16.优选地,步骤(1)所述碱液的质量百分浓度为10~40%,例如可以是10%、15%、20%、25%、30%、35%或40%等。

17.本发明采用合适范围的碱液浓度,能够同时达到溶解铝元素和使粘结剂失效的效果,配合本发明的回收复用方法,进一步提高回收效果和制备得到的再生磷酸铁锂的性能。

18.优选地,步骤(1)所述碱液包括氢氧化钠溶液。

19.优选地,步骤(1)所述搅拌为加热搅拌。

20.优选地,步骤(1)所述加热搅拌的时间为0.5~2h,例如可以是0.5h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h等。

21.优选地,步骤(1)所述加热搅拌的温度为40~80℃,例如可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等。

22.作为本发明所述回收复用方法的优选技术方案,步骤(2)所述酸液的浓度为1~

9.2mol/l,例如可以是1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l或9.2mol/l等。

23.优选地,步骤(2)所述酸液包括硫酸溶液。

24.优选地,步骤(2)所述酸液中的酸与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为1:(0.9~0.95),例如可以是1:0.9、1:0.91、1:0.92、1:0.93、1:0.94或1:0.95等。

25.优选地,步骤(2)所述溶剂热反应前,还对所述第二滤液进行精密过滤,所述精密过滤的精度小于0.1μm,例如可以是0.1μm、0.09μm、0.08μm、0.07μm、0.06μm或0.05μm等;示例性地,进行精密过滤时采用的仪器可以是精密过滤器。

26.作为本发明所述回收复用方法的优选技术方案,步骤(2)所述溶剂热反应前,还向所述第二滤液中加入锂源。

27.优选地,所述锂源包括氢氧化锂、乙酸锂和氯化锂中的任意一种或至少两种的组合,例如可以是氢氧化锂和乙酸锂的组合,乙酸锂和氯化锂的组合,或氢氧化锂、乙酸锂和氯化锂的组合等。

28.优选地,所述锂源与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为(1.5~2.5):1,例如可以是1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2:1、2.1:1、2.2:1、2.3:1、2.4:1或2.5:1等。

29.优选地,步骤(2)所述溶剂热反应采用的溶剂包括乙烯丙烯酸共聚物、乙烯醋酸共聚物、乙烯共聚物、聚乙烯醇、聚乙烯醇衍生物、聚乙二醇和聚乙二醇衍生物中的任意一种或至少两种的组合,例如可以是乙烯共聚物和聚乙烯醇的组合,聚乙二醇和聚乙二醇衍生物的组合,乙烯共聚物和聚乙烯醇的组合,乙烯丙烯酸共聚物、乙烯共聚物和聚乙烯醇的组合,或聚乙烯醇衍生物、聚乙二醇和聚乙二醇衍生物的组合等,优选的溶剂为反应提供合适的环境,并为后续的喷雾裂解碳化提供部分碳源。

30.优选地,所述溶剂和所述第二滤液混合得到混合液,用于溶剂热反应,所述溶剂的质量为所述混合液质量的20~80%,例如可以是20%、30%、40%、50%、60%、70%或80%等,满足溶剂热反应所需的压力。

31.本发明中通过加入一定含量的锂源和溶剂,进一步提高最后制备得到的再生磷酸铁锂的综合性能。

32.作为本发明所述回收复用方法的优选技术方案,步骤(2)所述溶剂热反应的温度为120~300℃,例如可以是120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃等。

33.优选地,步骤(2)所述溶剂热反应的时间为2~20h,例如可以是2h、4h、6h、8h、10h、12h、14h、16h、18h或20h等。

34.本发明采用合适的溶剂热温度和时间,合成得到磷酸铁锂。

35.优选地,步骤(2)所述溶剂热反应后,还对所述溶剂热反应后的产物进行洗涤,并将洗涤后的产物和洗涤所用溶剂混合,进行浓缩,得到浓缩液。

36.本发明中,溶剂热反应后,优选将溶剂热反应的产物进行洗涤,洗涤时所用的溶剂可以为溶剂热反应前向第二滤液中加入的溶剂,同时,洗涤后的产物与洗涤所用溶剂混合,相同的溶剂能够节省成本,简化操作。

37.优选地,所述浓缩液的固含量为70~85%,例如可以是70%、72%、74%、76%、78%、80%、82%、84%或85%等。

38.本发明中,将溶剂热反应后的产物进行洗涤和浓缩,并将浓缩液浓缩至特定的浓度,能够调整碳的包覆量,有利于后期喷雾裂解的进行。

39.优选地,步骤(3)所述喷雾裂解的气氛中的气体包括氮气或氮氢混合气。

40.优选地,步骤(3)所述喷雾裂解的温度为700~800℃,例如可以是700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃等。

41.优选地,步骤(3)所述喷雾裂解前,还将所述浓缩液加水稀释至固含量为40~50%,例如可以是40%、42%、44%、46%、48%或50%等,有利于后期喷雾裂解的进行。

42.作为本发明所述回收复用方法的优选技术方案,所述回收复用方法包括:

43.(1)向磷酸铁锂废料中加入质量百分浓度为10~40%的碱液加热搅拌,搅拌的温度为40~80℃,固液分离后得到第一滤渣和第一滤液;

44.(2)将步骤(1)所述第一滤渣和浓度为1~9.2mol/l的酸液混合,酸液中的酸与磷酸铁锂废料中的磷酸铁锂的摩尔比为1:(0.9~0.95),固液分离后得到第二滤渣和第二滤液,将所述第二滤液进行精密过滤,精密过滤的精度小于0.1μm;

45.(3)向步骤(2)所述精密过滤后的第二滤液中加入锂源和溶剂混合,得到混合液,所述锂源与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为(1.5~2.5):1,所述溶剂的质量为所述混合液质量的20~80%,将所述混合液在120~300℃溶剂热反应2~20h,将溶剂热反应的产物进行洗涤,并将最后一次洗涤得到的产物和洗涤所用溶剂混合,浓缩至固含量为70~85%,得到浓缩液;

46.(4)将步骤(3)所述浓缩液加水稀释至固含量为40~50%,在700~800℃下进行喷雾裂解,得到再生磷酸铁锂。

47.相对于现有技术,本发明具有以下有益效果:

48.(1)本发明通过向磷酸铁锂废料中加入碱液,使粘结剂失效并将杂质铝元素除去,随后固液分离并取滤渣与酸液混合,使滤渣中的磷酸铁锂溶解,此时再次进行固液分离,能够完全去除导电剂、失效的粘结剂和铜金属等不溶性杂质;后续将分离得到的滤液进行溶剂热反应,生成磷酸铁锂,经过喷雾裂解后,得到表面包覆碳材料的再生磷酸铁锂。

49.(2)本发明的回收工艺中磷、铁和锂元素提取率高,制成的材料杂质含量低、一致性好,低温性能及功率性能较再生前的原材料均有所增加。同时,由于从回收原材料到制备得到再生磷酸铁锂的流程较湿法冶金工艺明显缩短,不再以元素为单位进行沉淀、萃取、结晶等工序,而是将磷酸铁锂材料的回收与重新制造相结合,使工艺流程、设备以及污染物排放都将降低,其回收效率有较大提升,产生的废水经简单处理可重复使用,设备投资成本大幅降低,成本优势明显;本发明还无需长时间的高温焙烧工艺和单独的碳包覆工艺有利于磷酸铁锂电池正极材料的低碳化产业发展。

附图说明

50.图1是本发明的一个具体实施方式中磷酸铁锂废料的回收复用方法的工艺流程图。

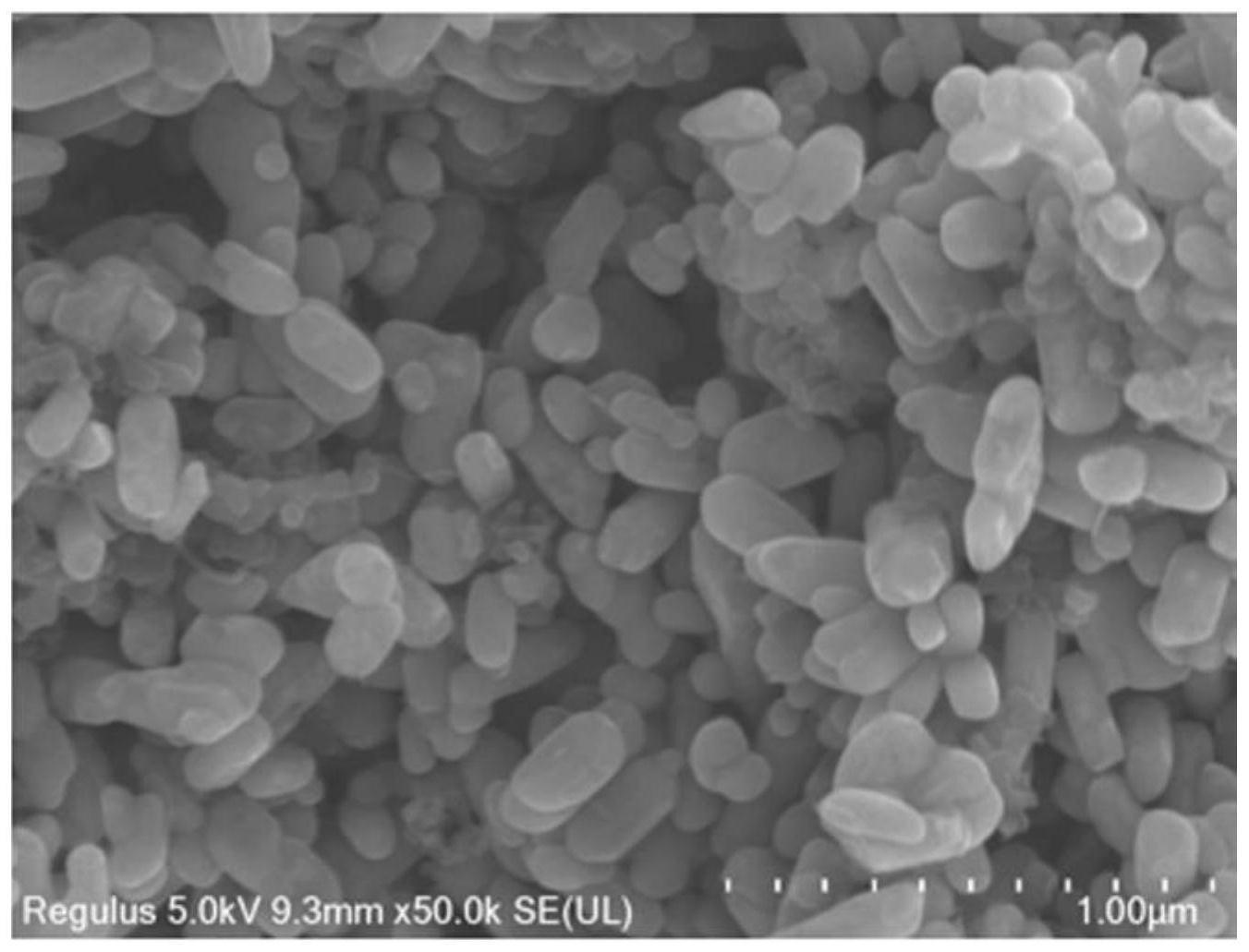

51.图2是本发明的实施例1中制备得到的再生磷酸铁锂的sem图。

具体实施方式

52.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.本发明的实施例部分提供了一种磷酸铁锂废料的回收复用方法,工艺流程图参见图1,所述回收复用方法包括:

54.(1)向磷酸铁锂废料中加入碱液搅拌,固液分离后得到第一滤渣和第一滤液;

55.(2)将步骤(1)所述第一滤渣和酸液混合,固液分离后得到第二滤渣和第二滤液,将所述第二滤液进行溶剂热反应;

56.(3)将步骤(2)所述溶剂热反应后的产物进行喷雾裂解,得到再生磷酸铁锂。

57.在一些实施方式中,步骤(1)所述碱液的质量百分浓度为10~40%。

58.在一些实施方式中,步骤(1)所述碱液包括氢氧化钠溶液。

59.在一些实施方式中,步骤(1)所述搅拌为加热搅拌。

60.在一些实施方式中,步骤(1)所述加热搅拌的时间为0.5~2h。

61.在一些实施方式中,步骤(1)所述加热搅拌的温度为40~80℃。

62.在一些实施方式中,步骤(2)所述酸液的浓度为1~9.2mol/l。

63.在一些实施方式中,步骤(2)所述酸液包括硫酸溶液。

64.在一些实施方式中,步骤(2)所述酸液中的酸与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为1:(0.9~0.95)。

65.在一些实施方式中,步骤(2)所述溶剂热反应前,还对所述第二滤液进行精密过滤,所述精密过滤的精度小于0.1μm。

66.在一些实施方式中,步骤(2)所述溶剂热反应前,还向所述第二滤液中加入锂源。

67.在一些实施方式中,所述锂源包括氢氧化锂、乙酸锂和氯化锂中的任意一种或至少两种的组合。

68.在一些实施方式中,所述锂源与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为(1.5~2.5):1。

69.在一些实施方式中,步骤(2)所述溶剂热反应采用的溶剂包括乙烯丙烯酸共聚物、乙烯醋酸共聚物、乙烯共聚物、聚乙烯醇、聚乙烯醇衍生物、聚乙二醇和聚乙二醇衍生物中的任意一种或至少两种的组合。

70.在一些实施方式中,所述溶剂和所述第二滤液混合得到混合液,用于溶剂热反应,所述溶剂的质量为所述混合液质量的20~80%。

71.在一些实施方式中,步骤(2)所述溶剂热反应的温度为120~300℃。

72.在一些实施方式中,步骤(2)所述溶剂热反应的时间为2~20h。

73.在一些实施方式中,步骤(2)所述溶剂热反应后,还对所述溶剂热反应后的产物进行洗涤,并将洗涤后的产物和洗涤所用溶剂混合,进行浓缩,得到浓缩液。

74.在一些实施方式中,所述浓缩液的固含量为70~85%。

75.在一些实施方式中,步骤(3)所述喷雾裂解的气氛中的气体包括氮气或氮氢混合气。

76.在一些实施方式中,步骤(3)所述喷雾裂解的温度为700~800℃。

77.在一些实施方式中,步骤(3)所述喷雾裂解前,还将所述浓缩液加水稀释至固含量

为40~50%。

78.在一些实施方式中,所述回收复用方法包括:

79.(1)向磷酸铁锂废料中加入质量百分浓度为10~40%的碱液加热搅拌,搅拌的温度为40~80℃,固液分离后得到第一滤渣和第一滤液;

80.(2)将步骤(1)所述第一滤渣和浓度为1~9.2mol/l的酸液混合,酸液中的酸与磷酸铁锂废料中的磷酸铁锂的摩尔比为1:(0.9~0.95),固液分离后得到第二滤渣和第二滤液,将所述第二滤液进行精密过滤,精密过滤的精度小于0.1μm;

81.(3)向步骤(2)所述精密过滤后的第二滤液中加入锂源和溶剂混合,得到混合液,所述锂源与所述磷酸铁锂废料中的磷酸铁锂的摩尔比为(1.5~2.5):1,所述溶剂的质量为所述混合液质量的20~80%,将所述混合液在120~300℃溶剂热反应2~20h,将溶剂热反应的产物进行洗涤,并将最后一次洗涤得到的产物和洗涤所用溶剂混合,浓缩至固含量为70~85%,得到浓缩液;

82.(4)将步骤(3)所述浓缩液加水稀释至固含量为40~50%,在700~800℃下进行喷雾裂解,得到再生磷酸铁锂。

83.实施例1

84.本实施例提供了一种磷酸铁锂废料的回收复用方法,包括:

85.(1)向100g未经处理的磷酸铁锂废料(废料中磷酸铁锂的质量分数为97wt%)中加入质量百分浓度为30%的氢氧化钠溶液加热至50℃搅拌,2h后进行固液分离,得到第一滤渣和第一滤液;

86.(2)将步骤(1)分离出的第一滤渣加入浓度为2mol/l的稀硫酸进行搅拌,搅拌至固体不再溶解后进行固液分离,固液分离后得到第二滤渣和第二滤液,将所述第二滤液放入0.1μm的精密过滤器进行过滤;

87.(3)将步骤(2)精密过滤后的第二滤液加入溶剂热反应釜中,并加入1mol/l的氢氧化锂溶液1.2l,聚乙二醇200溶液2l,搅拌均匀后得到混合液,将混合液在220℃溶剂热反应10h,反应结束后使用聚乙二醇200溶液洗涤,并将洗涤得到的产物和聚乙二醇200溶液加入浓缩机中,浓缩至固含量为80%,得到浓缩液;

88.(4)将步骤(3)所述浓缩液加水稀释至固含量为50%,然后将在氮气气氛中700℃下继续喷雾裂解,得到高性能的再生磷酸铁锂。

89.本实施例制备得到的再生磷酸铁锂的sem图如图2所示,通过图2可知,制备得到的再生磷酸铁锂为小颗粒材料,其压实密度最高可达2.25g/cm3,用于制备扣式电池时,电池在0.2c下的放电比容量为156.5mah/g,库伦效率为93%,电池在-30℃下0.2c放电比容量为123.6mah/g,3c放电比容量为153.6mah/g。

90.综合上述实施例可知,采用本发明的方法对磷酸铁锂废料进行回收,锂、铁、磷元素可以得到将近100%回收复用,将磷酸铁锂材料的回收与重新制造相结合,大幅缩短了工艺路径且所得再生磷酸铁锂的低温性能较回收前材料有较提升,实现了磷酸铁锂废料的变废为宝;另一方面,本发明不经过长时间高温焙烧,也无需额外的碳源加入,使能源成本大幅降低,更符合我国低碳环保趋势,同时加工成本也大幅降低。

91.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围

内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1