一种刮刀加热去除极耳胶装置及其方法与流程

1.本发明涉及电池技术领域,具体涉及一种刮刀加热去除极耳胶装置及其方法。

背景技术:

2.锂电池因其具有能量密度高、安全性能好的优点,目前被广泛应用在移动便携式消费品中。特别是软包锂电池,因其重量轻、形状易变等优点,已被大量应用在移动设备上。

3.目前,软包锂电池封装是将极片焊接有一定极耳胶高度的极耳后卷绕成卷芯,卷芯封装进入铝塑膜壳体内,电池极耳处的密封性是靠极耳胶与铝塑膜热熔粘接住,这就需要严格控制极耳胶的高度,否则极耳胶不外露或者外露过多,容易造成密封性不好、封边短路、电池鼓胀以、内腐以及无法组装等问题,导致产品能量密度低、合格率低、生产成本高。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种刮刀加热去除极耳胶装置,该装置可以高效的去除多余的极耳胶,避免产品能量密度低、合格率低、生产成本高等问题。

5.为实现上述目的,本发明采用如下技术方案:

6.一种刮刀加热去除极耳胶装置,包括刮刀、加热装置、清洁装置和控制器,所述刮刀、所述加热装置和所述清洁装置均与所述控制器电连接,所述清洁装置设置于所述刮刀的一侧,所述加热装置和所述刮刀并排设置。该装置通过加热装置和刮刀的配合可以高效地去除多余的极耳胶,避免产品能量密度低、合格率低、生产成本高等问题。

7.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述刮刀的刃口角度为15-45

°

。

8.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述刮刀的刃口角度为19

°

。

9.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述刮刀的材质为金属或非金属;金属采用钨钢,非金属采用陶瓷。

10.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述加热装置包括加热棒、温度检测探头、温度控制器及包裹所述加热棒的导体,所述温度检测探头和所述温度控制器均与所述加热棒电连接,所述导体的表面涂覆有铁氟龙涂层。

11.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述加热棒的加热温度范围为100-250℃,温度控制精度为

±

0.5℃。

12.作为本发明所述的刮刀加热去除极耳胶装置的一种改进,所述清洁装置包括毛刷和驱动所述毛刷的伺服电机,所述伺服电机与所述控制器电连接。

13.本发明的另一个目的在于提供一种刮刀加热去除极耳胶的方法,包括如下步骤:

14.步骤一,确定电芯顶封后极耳胶外漏具体位置及尺寸,通过加热装置对该区域极耳胶的a/b面进行加热处理;

15.步骤二,加热到极耳胶处于半熔化至熔化状态时,刮刀向下压极耳胶的的a/b面,使其下压的深度等于极耳胶厚度;

16.步骤三,下压到相应位置之后,刮刀向外移动刮除极耳胶;

17.步骤四,刮完之后,控制器启动清洁装置对刮刀上面的极耳胶进行清洁,保证刮刀上无极耳胶残留。

18.在步骤一中,所述加热装置的导体需与所述极耳胶进行接触。

19.所述极耳胶的熔点为120-180℃。

20.通过对顶封后出现的极耳胶进行加热刮除,使极耳弯折位置无极耳胶支撑,更容易弯折,防止从极耳处漏液,也可避免因来料极耳胶外露高度不一致而导致的折保护板高度一致性低的问题,同时上述方法可进一步向下清洗多余的极耳胶,使极耳的pcb板焊接位置向下移动,降低电芯总长,从而提升电芯的能量密度。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施方式及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

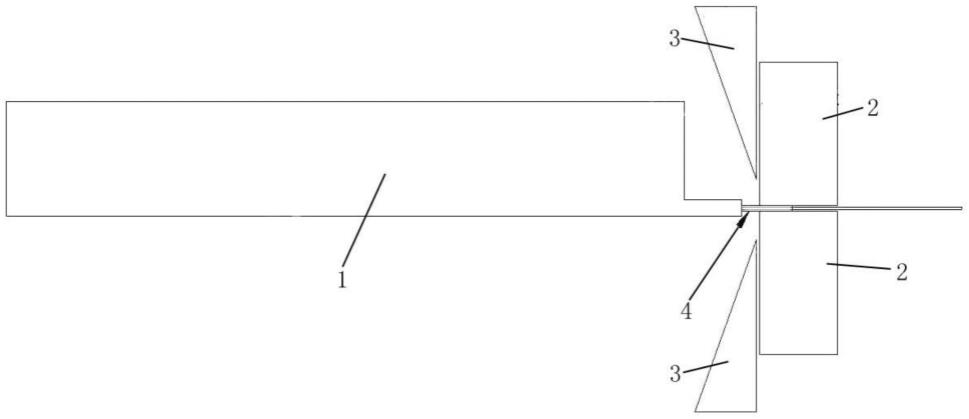

22.图1为本发明中具体实施方式1的加热装置下压的示意图;

23.图2为本发明中具体实施方式1的刮刀下压的示意图;

24.图3为本发明中具体实施方式1的刮除极耳胶的示意图;

25.图4为本发明中具体实施方式1的刮刀和清洁装置的结构示意图;

26.图5为本发明中具体实施方式2的极耳胶刮除前后对比示意图;

27.其中:1-电芯,2-加热装置,3-刮刀,4-极耳胶,5-清洁装置。

具体实施方式

28.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.以下结合附图对本发明作进一步详细说明,但不作为对本发明的限定。

32.具体实施方式1

33.如图1~4所示,一种刮刀加热去除极耳胶装置,包括刮刀3、加热装置2、清洁装置5和控制器,刮刀3、加热装置2和清洁装置5均与控制器电连接,清洁装置5设置于刮刀3的一侧,加热装置2和刮刀3并排设置,并排设置可以方便对电芯1上面极耳胶4进行刮除。

34.优选地,刮刀3的刃口角度为15-45

°

,保证刀口锋利,能够快速地刮除极耳胶4;刮刀3的最佳刃口角度为19

°

,具有加工方便和刮除高效等特点。刮刀3的材质为金属或非金属;金属采用钨钢,非金属采用陶瓷,当然,刮刀3还可以设置为其他材质。

35.优选地,加热装置2包括加热棒、温度检测探头、温度控制器及及包裹加热棒的导体,温度检测探头和温度控制器均与加热棒电连接;因为导体要与极耳胶4接触,所以在导体的表面涂覆有铁氟龙涂层,铁氟龙涂层的设置可以防止导体粘极耳胶4,进一步提供刮除效率,且不会和刮刀3发生干涉。

36.优选地,加热棒的加热温度范围为100-250℃,温度控制精度为

±

0.5℃,根据极耳胶4的熔点不同,我们可以调整相应加热棒的温度范围来满足熔胶。加热棒在加热过程中温度过高的话极耳胶4会直接融化堆积、发黑粘在导体上,这样造成极耳不良,所以在加热时温度要控制在极耳胶4和极耳可以分开即可。

37.优选地,清洁装置5包括毛刷和驱动毛刷的伺服电机,伺服电机与控制器电连接,通过伺服电机的控制来调整毛刷的转速,实现快速高效地清洁刮刀3。

38.具体实施方式2

39.如图1-5所示,一种刮刀加热去除极耳胶的方法,包括如下步骤:

40.步骤一,测量电芯a/b面极耳胶上边缘距离电芯顶封边外边缘为2~3mm(极耳胶尺寸为宽5mm、长8mm),为控制顶封后极耳胶尺寸一致性(≤1mm),通过加热装置2对a/b面需要去除的极耳胶4进行加热至100-250℃(具体温度与材质有关),保证极耳胶4熔化且非液态如图1;

41.步骤二,加热到极耳胶4处于半熔化至熔化状态时,刮刀3向下压极耳胶4的a/b面(刮刀下压0.1mm),使其下压的深度等于极耳胶的厚度;

42.步骤三,下压到相应位置之后,刮刀3向外移动刮除极耳胶4;

43.步骤四,刮完之后,控制器启动清洁装置5对刮刀3上面的极耳胶4进行清洁,保证刮刀4上无极耳胶4残留。

44.在步骤一中,加热装置2的导体需与极耳胶4进行接触,这样才能使得极耳胶导热熔化,刮刀3下压时的深度要小于或等于极耳胶4的厚度,否则刮刀3会压伤切断极耳而造成极耳抗折能力下降,影响电芯的封装。

45.一般地,极耳胶4的熔点为120-180℃,极耳胶4为白色极耳胶、黄色极耳胶或者黑色极耳胶中的一种。

46.上述说明示出并描述了本发明的若干优选实施方式,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施方式的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1